飛行器套接螺栓定頻振動(dòng)疲勞失效分析

瞿紹奇,王武,鄧進(jìn),鄭宏海,鄔亨貴

1.航空工業(yè)江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司,江西 南昌 330024

2.中國(guó)兵器工業(yè)209研究所,四川 成都 610041

飛行器在機(jī)載懸掛環(huán)境下要承受復(fù)雜的振動(dòng)載荷。通常,飛行器作為機(jī)載懸掛物,在固定翼飛機(jī)掛載環(huán)境下,其振動(dòng)環(huán)境工程上一般處理為由氣動(dòng)擾流誘發(fā)的寬帶隨機(jī)振動(dòng);在直升機(jī)掛載環(huán)境下,同時(shí)承受氣動(dòng)擾流誘發(fā)的寬帶隨機(jī)振動(dòng)和由旋翼傳遞過來的定頻振動(dòng)環(huán)境[1]。飛行器結(jié)構(gòu)在飛行過程中,經(jīng)常出現(xiàn)經(jīng)受振動(dòng)環(huán)境作用,造成一些關(guān)鍵零部件產(chǎn)生疲勞破壞,導(dǎo)致發(fā)生飛行事故[2-5]。

振動(dòng)疲勞的本質(zhì)是結(jié)構(gòu)受動(dòng)態(tài)交變載荷的頻率與結(jié)構(gòu)固有頻率重合或相近,使結(jié)構(gòu)產(chǎn)生共振所導(dǎo)致的疲勞破壞現(xiàn)象[6]。目前,業(yè)內(nèi)對(duì)隨機(jī)振動(dòng)疲勞損傷的計(jì)算研究較多[7-13],其中,Dirlik 經(jīng)驗(yàn)公式以其計(jì)算精度高、通用性強(qiáng)成為振動(dòng)疲勞損傷估計(jì)的主流方法[14-17];對(duì)結(jié)構(gòu)正弦振動(dòng)和定頻振動(dòng)的研究偏少[18-19],其中,方紅榮研究了氣瓶在正弦振動(dòng)環(huán)境下的損傷規(guī)律;薛立鵬推導(dǎo)了運(yùn)載火箭在定頻振動(dòng)作用下結(jié)構(gòu)疲勞損傷計(jì)算公式。而且,由于振動(dòng)傳遞存在非線性,現(xiàn)有文獻(xiàn)中對(duì)工程上非常普遍的機(jī)械連接結(jié)構(gòu)振動(dòng)失效的研究異常匱乏[20]。

本文針對(duì)某飛行器艙段套接螺栓在直升機(jī)定頻振動(dòng)環(huán)境下迅速斷裂的現(xiàn)象,基于當(dāng)前業(yè)內(nèi)對(duì)結(jié)構(gòu)振動(dòng)疲勞失效主要由低階固有頻率共振造成的認(rèn)知[21-23],將飛行器結(jié)構(gòu)簡(jiǎn)化為一階彎曲固有頻率處的單自由度系統(tǒng),根據(jù)定頻激勵(lì)作用下結(jié)構(gòu)響應(yīng)的放大系數(shù)編制疲勞載荷譜,通過靜力學(xué)分析獲得螺栓頭交變應(yīng)力,結(jié)合Miner 線性累積損傷模型,對(duì)螺栓斷裂現(xiàn)象進(jìn)行了理論復(fù)現(xiàn),并據(jù)此指導(dǎo)結(jié)構(gòu)完成了優(yōu)化改進(jìn)設(shè)計(jì)。

1 定頻振動(dòng)疲勞分析理論

1.1 定頻疲勞分析理論

根據(jù)疲勞壽命統(tǒng)計(jì)規(guī)律,疲勞壽命曲線冪指數(shù)[24]表達(dá)式為

式中:c,m為材料常數(shù),N表示應(yīng)力峰值為S時(shí)的破壞循環(huán)次數(shù)。根據(jù)Miner線性累積損傷理論[25],多級(jí)應(yīng)力下結(jié)構(gòu)的累積損傷為

式中:ni為第i級(jí)載荷時(shí)的實(shí)際循環(huán)頻次,Ni為第i級(jí)載荷時(shí)的破壞循環(huán)數(shù),k為總載荷級(jí)數(shù)。

在某級(jí)定頻載荷激勵(lì)下,該級(jí)載荷的實(shí)際循環(huán)數(shù)與振動(dòng)時(shí)間的關(guān)系為

式中:ωi為第i級(jí)定頻振動(dòng)的頻率,Tw為振動(dòng)時(shí)長(zhǎng)。令D= 1,將式(1)、式(3)代入式(2),獲得結(jié)構(gòu)疲勞壽命估算公式

式中:Ts為結(jié)構(gòu)的疲勞壽命。

1.2 定頻振動(dòng)放大系數(shù)

參考文獻(xiàn)[19]~參考文獻(xiàn)[21]研究成果,低頻共振是飛行器結(jié)構(gòu)振動(dòng)失效的主要原因;據(jù)此,便于研究結(jié)構(gòu)共振放大效應(yīng),將飛行器簡(jiǎn)化為一彎頻率處的單自由度系統(tǒng),其振動(dòng)微分方程為

該方程的穩(wěn)態(tài)解為

式中:n=c/2m,ωn為結(jié)構(gòu)固有頻率,ω為外加激勵(lì)頻率。對(duì)穩(wěn)態(tài)解求二階導(dǎo),獲得結(jié)構(gòu)穩(wěn)態(tài)加速度為

在加速度激勵(lì)a0以頻率ω作用下,結(jié)構(gòu)加速度穩(wěn)態(tài)響應(yīng)的放大系數(shù)為

式中:ξ為結(jié)構(gòu)阻尼比,ωˉ=ω/ωn。

2 飛行器套接螺栓載荷與應(yīng)力

2.1 飛行器套接螺栓載荷分配

對(duì)飛行器艙段套接端面引入彎曲平面假設(shè),則套接端面彎矩平衡方程為

式中:Fi為端面第i個(gè)螺栓剪力,R為艙段半徑,αi為第i個(gè)螺栓占位角,p為螺栓總數(shù)量。

根據(jù)套接端面螺栓載荷與位移的線彈性關(guān)系,如圖1所示,可建立端面螺栓載荷分配的線性關(guān)系

圖1 套接端面承彎螺栓載荷分配關(guān)系Fig.1 Load distribution relationship to the bolt of countersunk section under bengding moment

將式(9)代入式(8),可獲得套接螺栓載荷

2.2 套接沉頭螺栓應(yīng)力模型

工程上由于螺桿與螺孔間會(huì)預(yù)留裝配間隙,套接沉頭螺栓通過螺栓頭傳遞剪力。如圖2 所示,螺栓頭在傳遞剪力Fx時(shí),在其錐面上會(huì)產(chǎn)生附加載荷Fy;考慮螺栓頭根部既是滑移止動(dòng)區(qū),又是剛度最強(qiáng)部位,因此,將載荷作用點(diǎn)設(shè)置在螺栓頭根部;在附加載荷Fy作用下,該部位也是彎曲薄弱部位。

圖2 套接沉頭螺栓薄弱部位受力狀態(tài)Fig.2 The load status of weak section of countersunk bolt

螺栓頭根部截面彎矩

式中:d為螺栓直徑,θ為螺栓沉頭角。螺栓頭根部彎曲應(yīng)力

3 某飛行器定頻振動(dòng)疲勞分析

某飛行器懸掛于直升機(jī)短臂下,在開展耐久考核試驗(yàn)時(shí),艙段套接螺栓發(fā)生了斷裂,對(duì)該套接螺栓開展振動(dòng)疲勞分析。

3.1 定頻振動(dòng)載荷譜編制

直升機(jī)掛載環(huán)境下,飛行器定頻振動(dòng)條件見表1。對(duì)飛行器懸掛狀態(tài)開展有限元模態(tài)分析,獲得結(jié)構(gòu)一階彎曲固有頻率為97Hz;對(duì)圖3 試驗(yàn)振動(dòng)譜進(jìn)行分析,飛行器在96Hz 定頻處發(fā)生了共振現(xiàn)象;模態(tài)計(jì)算結(jié)果與試驗(yàn)現(xiàn)象一致。

表1 直升機(jī)定頻振動(dòng)條件Table 1 Dwell vibration condition of helicopter

圖3 飛行器振動(dòng)試驗(yàn)監(jiān)測(cè)振動(dòng)譜Fig.3 Experimental monitor vibration spectrum of aircraft

取結(jié)構(gòu)阻尼比ξ= 0.25,確定飛行器振動(dòng)放大系數(shù),設(shè)定試驗(yàn)時(shí)長(zhǎng)T,編制疲勞分析載荷譜見表2。

表2 飛行器振動(dòng)放大系數(shù)和載荷譜Table 2 Load factor and load spectrum of aircraft

表2中計(jì)算獲得的各定頻處加速度響應(yīng)放大系數(shù)變化趨勢(shì)與圖3所示試驗(yàn)監(jiān)測(cè)情況一致,在96Hz定頻處飛行器結(jié)構(gòu)產(chǎn)生了顯著的共振放大現(xiàn)象。

3.2 套接螺栓振動(dòng)疲勞分析

斷裂螺栓所在套接端面對(duì)稱均勻布置12 個(gè)M5 螺栓,沉頭角為120°;根據(jù)飛行器慣性載荷和支反力相對(duì)端面的距離,計(jì)算得到端面彎矩-過載系數(shù)為204.5N·m/g;據(jù)此,結(jié)合表2 所列經(jīng)放大系數(shù)修正后各級(jí)載荷,分別根據(jù)式(11)和式(13),可獲得各級(jí)載荷下斷裂螺栓處交變載荷及交變應(yīng)力見表3。

表3 斷裂螺栓載荷與交變應(yīng)力Table 3 Force and alternating stress of failure bolt

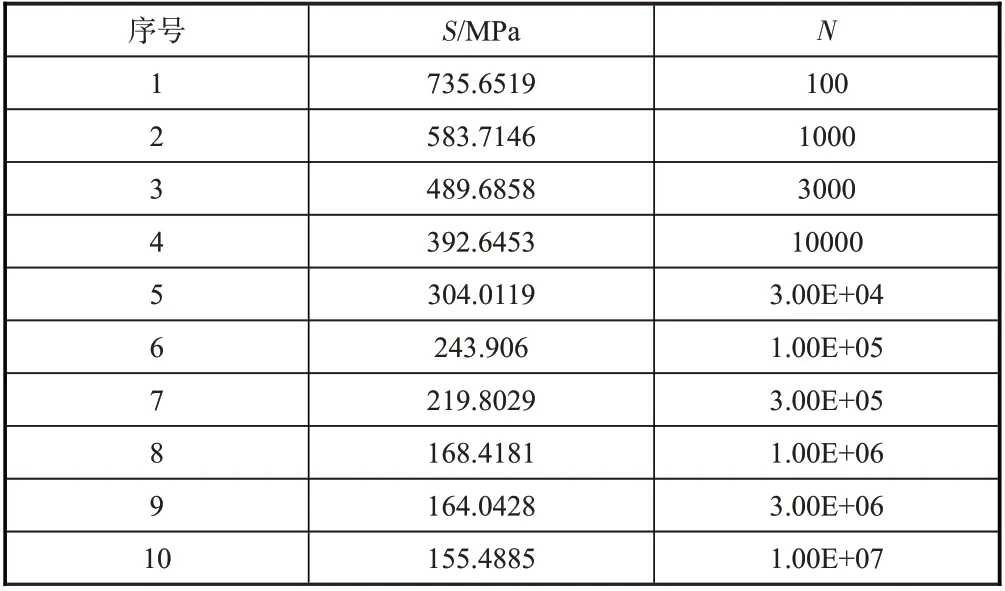

根據(jù)參考文獻(xiàn)[26]所給30CrMnSiA不同應(yīng)力集中系數(shù)材料S—N曲線,通過線性插值,獲得應(yīng)力集中系數(shù)Kt= 1時(shí)螺栓頭處材料的S—N曲線數(shù)據(jù)見表4。

表4 螺栓頭根部S—N曲線Table 4 S-N curve parameters of root part of countersunk bolt

飛行器穩(wěn)定振動(dòng)2min后,暫停試驗(yàn)對(duì)試驗(yàn)件狀態(tài)進(jìn)行檢查,發(fā)現(xiàn)艙段套接螺栓頭發(fā)生了斷裂;以穩(wěn)定振動(dòng)時(shí)間作為疲勞分析輸入,對(duì)飛行器斷裂螺栓進(jìn)行壽命評(píng)估。

表5 所列分析結(jié)果表明,飛行器在2min 定頻振動(dòng)載荷作用下,72Hz 和96Hz 交變載荷在螺栓頭根部貢獻(xiàn)了主要損傷,導(dǎo)致結(jié)構(gòu)發(fā)生破壞,疲勞分析結(jié)果與試驗(yàn)現(xiàn)象符合;結(jié)合3.1節(jié)分析結(jié)論,結(jié)構(gòu)破壞的原因?yàn)楣舱衿凇?/p>

表5 斷裂螺栓疲勞壽命評(píng)估Table 5 Fatigue life estimation of fracture bolt

3.3 結(jié)構(gòu)改進(jìn)分析驗(yàn)證

試驗(yàn)現(xiàn)象和疲勞分析結(jié)果反映:飛行器在96Hz定頻處產(chǎn)生了共振,顯著放大振動(dòng)量級(jí);螺栓在96Hz 定頻振動(dòng)處累積損傷大于1,疲勞裕度不足。

基于上述分析,對(duì)飛行器結(jié)構(gòu)開展長(zhǎng)壽命優(yōu)化設(shè)計(jì):對(duì)質(zhì)量分布特性進(jìn)行調(diào)整,將結(jié)構(gòu)一階彎曲頻率優(yōu)化為154Hz;將艙段套接螺栓優(yōu)化為M6的90°沉頭螺栓。

優(yōu)化后原斷裂螺栓端面彎矩-過載系數(shù)為120N·m/g。對(duì)原斷裂部位螺栓開展定頻振動(dòng)疲勞分析見表6,各級(jí)定頻載荷未對(duì)結(jié)構(gòu)振動(dòng)產(chǎn)生放大效應(yīng),對(duì)應(yīng)的交變應(yīng)力均低于材料疲勞極限,循環(huán)次數(shù)超過了107次,螺栓壽命達(dá)到了100min的使用需求。

表6 優(yōu)化后原斷裂部位螺栓疲勞壽命評(píng)估Table 6 Fatigue life estimation of fracture bolt after optimization

對(duì)優(yōu)化后飛行器結(jié)構(gòu)開展耐久振動(dòng)試驗(yàn)驗(yàn)證,飛行器振動(dòng)試驗(yàn)結(jié)構(gòu)兩處監(jiān)測(cè)點(diǎn)振動(dòng)功率譜如圖4所示,對(duì)比圖3可發(fā)現(xiàn)飛行器結(jié)構(gòu)未產(chǎn)生共振現(xiàn)象;振動(dòng)100min后對(duì)試驗(yàn)件狀態(tài)進(jìn)行檢查,套接螺栓未發(fā)生破壞。

圖4 優(yōu)化后飛行器振動(dòng)試驗(yàn)監(jiān)測(cè)振動(dòng)譜Fig.4 Experimental monitor vibration spectrum of aircraft after optimization

表6 所列分析結(jié)果在定頻振動(dòng)放大趨勢(shì)上與圖4 試驗(yàn)現(xiàn)象一致,壽命分析結(jié)果與試驗(yàn)結(jié)果吻合;并再次驗(yàn)證了所提定頻振動(dòng)疲勞分析方法在飛行器連接結(jié)構(gòu)壽命評(píng)估中的工程指導(dǎo)作用。

4 結(jié)論

通過研究,可以得出以下結(jié)論:

(1)將飛行器結(jié)構(gòu)簡(jiǎn)化為一階彎曲頻率處的單自由度系統(tǒng),在定頻振動(dòng)作用下,獲得的結(jié)構(gòu)響應(yīng)放大趨勢(shì)與試驗(yàn)監(jiān)測(cè)趨勢(shì)一致。

(2)采用單自由度系統(tǒng)激振放大系數(shù)修正和定頻振動(dòng)頻次編制疲勞載荷譜,基于靜力學(xué)分析獲得交變應(yīng)力,結(jié)合Miner線性累積損傷模型,構(gòu)建的套接螺栓定頻振動(dòng)疲勞壽命評(píng)估方法,其分析結(jié)果與試驗(yàn)結(jié)果吻合。