低溫銑削T800 CFRP 多向層合板的刀具磨損研究

陳嘯宇,趙 威,趙國龍,李 亮,李 浩

(1.南京航空航天大學直升機傳動技術重點實驗室,南京 210016;2.南京航空航天大學機電學院,南京 210016)

碳纖維增強樹脂基復合材料(Carbon fiber re-inforced plastics,CFRP)因其高強度比、良好的隔熱性能、耐腐蝕性能、抗疲勞性能以及可定制等優點在航空航天、汽車等領域得到了廣泛的應用[1-2]。在航空工業中CFRP 零件大多是通過一次成型工藝制成[3],但為了保證形位公差要求,通常需要進行二次加工,例如銑削、鉆削等[4]。然而,由于CFRP 的非均質性和各向異性,加工過程中極易產生分層、毛刺等缺陷[5]。同時,銑削加工過程中產生的高硬度碳纖維粉末以及高切削溫度、高切削力,使得刀具磨損嚴重。過快的刀具磨損不僅降低了加工效率,也會因為刀具磨鈍使得表面質量降低從而影響零件工作壽命和使用性能[6]。

在切削加工CFRP 時,由于傳統切削液易滲透進CFRP 材料導致其力學性能退化[7],實際加工多采用干切削方式。但是由于干切削存在高切削力、高切削溫度、低表面質量和刀具磨損嚴重等問題,因此,采用低溫切削如利用液氮(LN2)、液態二氧化碳(LCO2)等低沸點低溫介質對切削區進行冷卻[8],可有效避免傳統切削液的使用,且加工過程中冷卻潤滑介質綠色無污染,近年來已成為CFRP 加工的研究熱點。如Kumar 等[9]對比了常溫和低溫環境下CFRP 單向層合板的表面完整性,在低溫條件下其表面質量相較于干切削最高提高了26.71%。Khairusshima 等[10]在加工過程中噴射-10 ℃的冷空氣對硬質合金刀具進行冷卻,結果表明,與室溫相比刀具磨損和加工表面粗糙度明顯得到改善。王彤輝[11]在CFRP 單向層合板側銑加工中應用低溫液氮冷卻,以毛刺損傷指數(Fd)為指標,指出低溫條件下毛刺缺陷得到了較好的抑制,且切削介質溫度越低,則Fd 越低。然而,CFRP 材料以樹脂作為基體材料,其力學性能在低溫條件下通常會得到提升,從而導致切削力增大,因此存在刀具磨損加劇風險。如Ohashi等[12]指出在低溫條件下CFRP 材料的硬度隨著溫度降低而不斷提高,當溫度達到-60 ℃,其硬度約為室溫的1.5 倍。Morkavuk 等[13]發現低溫條件下CFRP 的楊氏模量以及拉伸強度分別提高了3.65%和3.04%,從而導致更大的切削力。同樣,Shao 等[14]發現在低溫條件下纖維與樹脂的結合強度提高了約31%,同時樹脂的拉伸強度提高了27%。

綜上可以看出,現有的研究中,國內外學者主要研究了低溫切削對CFRP 加工表面質量的影響,針對低溫切削對刀具磨損影響的研究,尤其是面向工業上應用更為廣泛的CFRP 多向層合板的低溫切削刀具磨損研究相對較少。而采用低溫加工CFRP 材料,在提升已加工表面質量和抑制刀具磨損的同時,低溫下的CFRP 材料硬度和強度增加亦會導致切削力增大,從而對抑制刀具磨損不利。因此,從抑制刀具磨損和延長刀具壽命的角度考慮,探索低溫切削CFRP 時切削用量與切削介質溫度等對刀具磨損的影響規律十分必要。

為此,針對上述問題,本研究以T800 多向層合板為研究對象,選用PCD 刀具進行了T800 CFRP 材料的低溫銑削試驗,并與干切削進行對比,深入分析了切削用量、切削介質溫度等對刀具后刀面磨損VB 的影響規律,進而利用MATLAB軟件對試驗結果進行擬合得到了切削速度、每齒進給量以及切削介質溫度與刀具后刀面磨損帶寬VB 的映射關系經驗模型,以期為T800 CFRP 材料銑削刀具磨損抑制和延長刀具壽命提供關鍵支撐。

1 試驗材料及方法

1.1 試驗材料

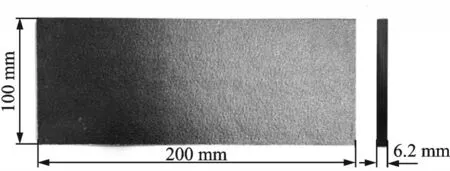

試驗中采用T800 CFRP 多向層合板作為工件材料,工件尺寸為200 mm×100 mm×6.2 mm,如圖1 所示。T800 CFRP 多向層合板共計16 個鋪層,鋪層方向為[0/ 90/ 45/ -45]s。T800 CFRP的組成和力學性能如表1 所示。

圖1 T800CFRP 多向層合板Fig.1 T800 CFRP multi-directional laminates specimen

表1 T800 CFRP 的組成和力學性能Table 1 Mechanical properties and structural parame?ters of T800 CFRP

1.2 試驗刀具

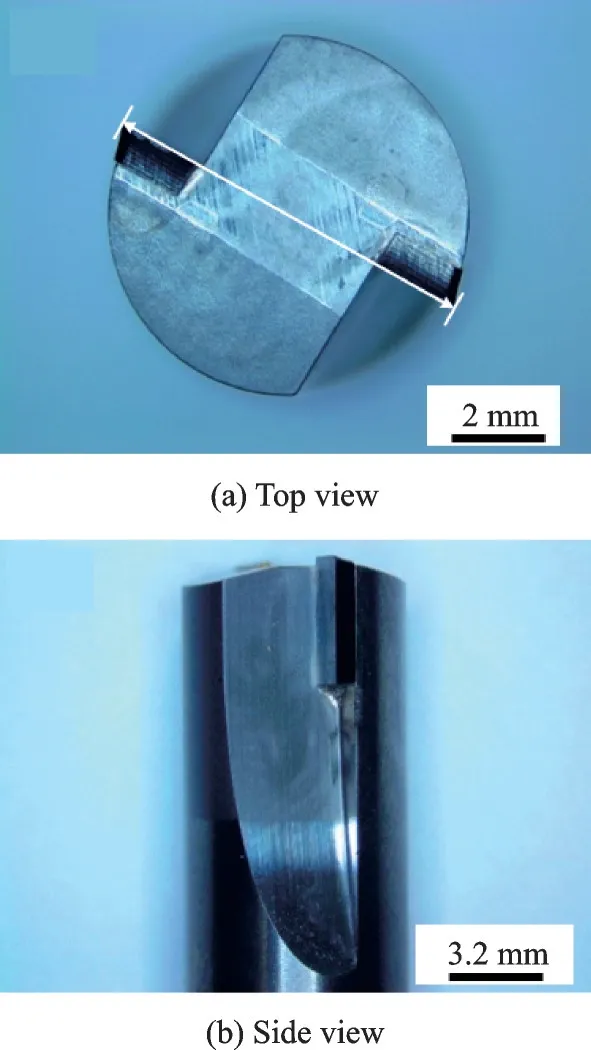

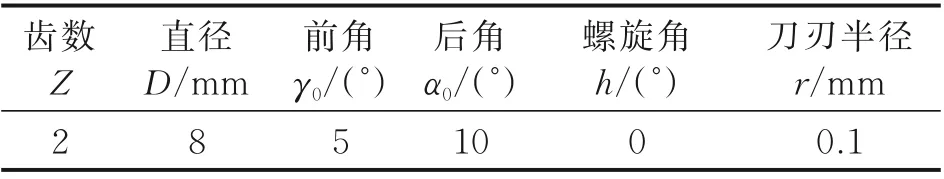

試驗所用刀具為PCD 直刃銑刀,如圖2 所示。刀具具體參數如表2 所示。該刀具采用0°螺旋角,能夠有效減小軸向切削力從而抑制分層缺陷[15]。刀柄為硬質合金材料,金剛石刀片通過焊接進行連接。PCD 刀具硬度高,耐磨性能好,且避免了CVD 刀具金剛石涂層高溫易剝落的問題,是目前CFRP 材料的最佳切削用刀具材料。

1.3 低溫冷卻系統

圖2 PCD 直刃銑刀Fig.2 PCD straight milling cutter

表2 PCD 直刃銑刀幾何參數Table 2 Geometrical parameters of the PCD straight milling cutter used in the experiment

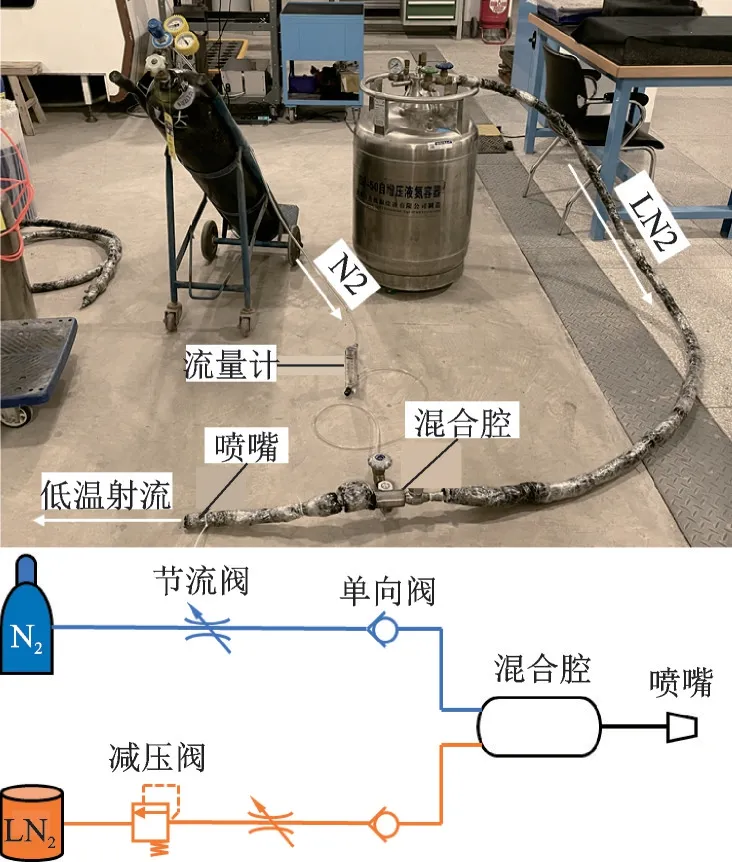

圖3 為試驗所采用的低溫液氮冷卻系統實物圖和原理圖。該系統通過液氮與常溫氮氣混合形成低溫射流,并在試驗中維持自增壓液氮罐的輸出壓力恒定(即液氮流量為0.5 L/min),通過流量計調節常溫氮氣流量實現低溫射流從-196 ℃至20 ℃(室溫)的調節,氮氣流量可通過式(1)[16]計算得到。切削介質(射流)溫度通過溫度傳感器于噴嘴出口處進行測量,當切削介質溫度上下波動不超過10 ℃時視為射流輸出溫度穩定。

式中:A為氮氣流量,T為低溫射流溫度。

1.4 試驗設置

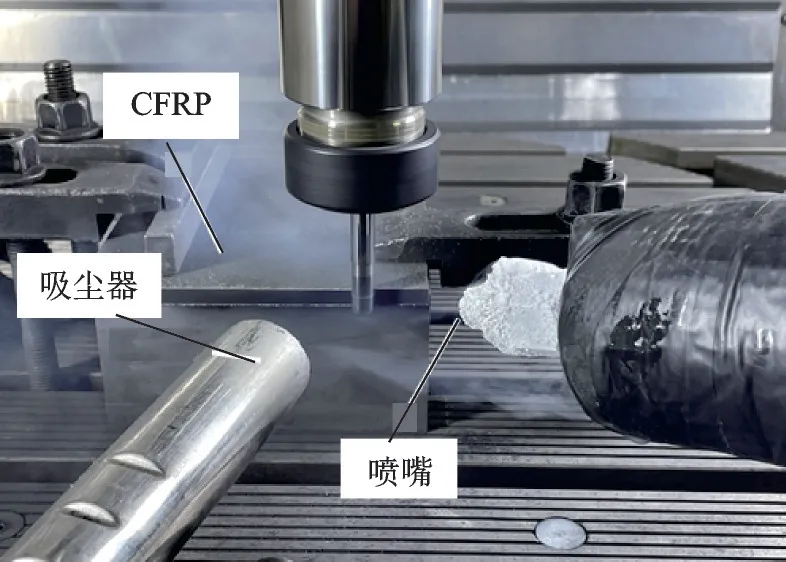

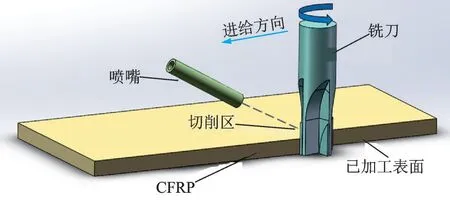

所有的低溫銑削試驗均在DMG DMU60 monoBLACK 五軸立式加工中心上進行。機床最大轉軸速度12 000 r/min,最大進給速度為20 m/min,最大功率為15 kW。試驗采用側銑方式(順銑)對T800 CFRP 多向層合板進行銑邊,低溫銑削現場加工圖及示意圖如圖4、5 所示。其中,切削介質輸送噴嘴對準刀具后刀面并覆蓋整個切削區(刀/工接觸區),以便射流對刀具進行冷卻。為了保護試驗人員和機床,避免碳纖維粉塵對環境的污染,在切削區附近使用工業吸塵器清除切屑。銑削過后,取下刀具,采用LECIA DVM6 顯微鏡對刀具磨損進行圖像獲取以及測量。

圖3 低溫液氮冷卻系統Fig.3 Cryogenic cooling system

圖4 低溫銑削現場加工圖Fig.4 Processing diagram of cryogenic milling

圖5 低溫銑削示意圖Fig.5 Schematic diagram of cryogenic milling

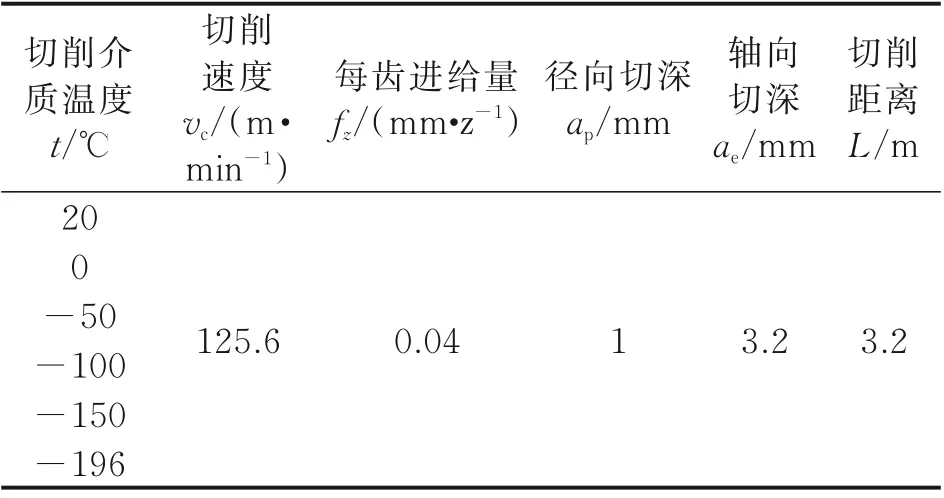

該試驗采用單因素試驗,分別研究了切削速度、每齒進給量、切削介質溫度對刀具磨損的影響。試驗中每組試驗使用一把新刀,切削32 刀,銑削行程3.2 m,并重復3 次試驗,所得數據取平均值。表3、4 為試驗所采用的具體參數。

表3 CFRP 單因素銑削試驗參數表Table 3 Parameter table of CFRP single factor milling test

表4 CFRP 變溫銑削試驗參數表Table 4 Parameter table of CFRP variable temperature milling test

2 試驗結果與分析

2.1 刀具磨損形式

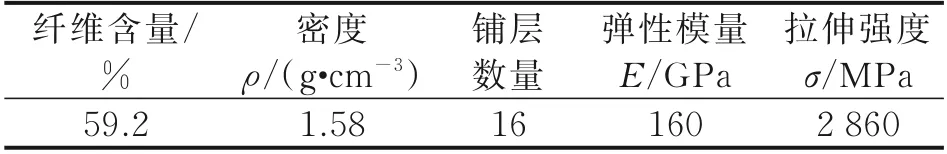

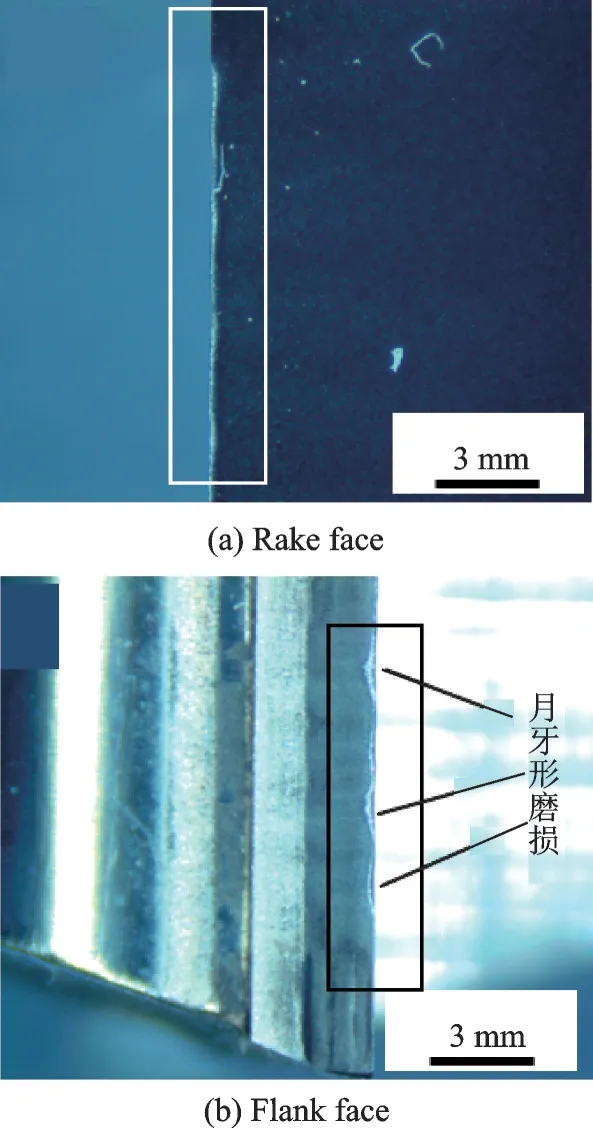

在實際側銑時,僅PCD 銑刀側刃參與切削。切削時前刀面和后刀面分別與工件和已加工表面劇烈摩擦,造成切削區域溫度升高,導致刀具在高溫下逐漸發生磨損。另外,不同于傳統金屬材料,T800 CFRP 材料切削產生的切屑為具有較高硬度的碳纖維粉末顆粒,刀/工接觸區產生的劇烈摩擦導致后刀面以及刃口磨損嚴重。圖6 所示為前刀面及后刀面磨損形貌。從該圖可以看出,由于碳纖維是典型的脆硬材料,主要發生脆性斷裂,因此刀具磨損主要集中在刀具后刀面上。因此,本文選擇后刀面磨損帶寬來表征刀具磨損情況。

與此同時,從圖6 中還可以發現,后刀具磨損帶呈現為一系列規律排列的月牙形磨損帶,與切削傳統金屬時的刀具后面磨損帶有明顯不同,這一結果與Kim 等[17]以及Han 等[18]切削CFRP 多向層合板得到刀具磨損形式相一致。這主要是由于多向層合板不同鋪層方向的碳纖維材料去除機制不同,從而導致切削過程中切削力有明顯差異所引起的[19]。如已有研究結果[20]表明,切削力隨纖維角度變化由小到大排列為F90°<F45°<F135°<F0°,即以90°為界,纖維切削方式由逆纖維切削轉變為順纖維切削,材料去除機理由彎曲斷裂及擠壓剪切斷裂轉變為剪切及拉伸斷裂,而擠壓剪切斷裂消耗的能量更多,因此切削力更大。此外,當切削0°纖維層時,纖維發生的擠壓變形最大,因此纖維對后刀面的摩擦和擠壓最為嚴重[18],從而導致切削0°纖維時刀具磨損較為嚴重,90°刀具磨損較輕。由于PCD刀具后刀面磨損為規律分布的月牙形磨損帶,為此本文對所有月牙形磨損區進行測量并取其平均值作為刀具的后刀面磨損帶寬。

圖6 前刀面及后刀面磨損形貌Fig.6 Tool wear topography of rake face and flank face

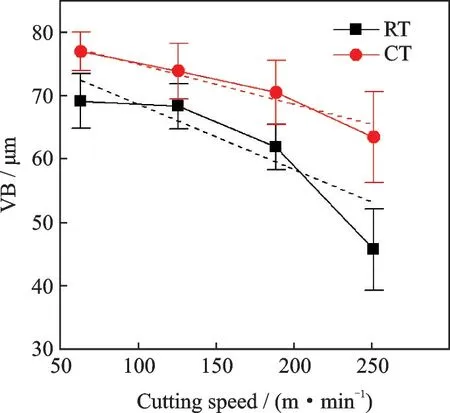

2.2 切削速度對刀具磨損的影響

圖7 后刀面磨損帶寬隨切削速度的變化Fig.7 Wear band width of flank face varies with cutting speed

采用PCD 二齒直刃銑刀在干切削和液氮冷卻條件下側銑T800 CFRP 后刀面磨損帶寬隨切削速度的變化規律如圖7 所示。從該圖可以看出,在相同的切削用量下,液氮冷卻條件(-196 ℃,CT)下的刀具磨損均大于干切削(室溫條件,RT)下的刀具磨損。這主要是由于低溫環境下較低的切削溫度雖能有效抑制刀具磨損,但樹脂硬度提高,樹脂與纖維之間的結合強度提高[14],切削力明顯增大,在純液氮冷卻(-196 ℃)的條件下切削力對刀具磨損的影響占據主導地位,使得刀具磨損相較于室溫條件更為嚴重。此外,無論是在干切削還是液氮冷卻條件下切削T800 CFRP,刀具后刀面磨損帶寬都隨著切削速度的提高而不斷減小。究其原因,隨著切削速度的提高,單位時間內刀具與工件摩擦距離增大,切削區溫度升高導致樹脂硬度降低甚至軟化[21],從而降低了切削力。另外,隨著切削速度的提高,單位體積材料的切削時間縮短,纖維變形減輕[22],已加工表面粗糙度降低,從而減輕了纖維回彈擠壓以及對刀具后刀面的摩擦。因此,大的切削速度條件下刀具磨損較小。

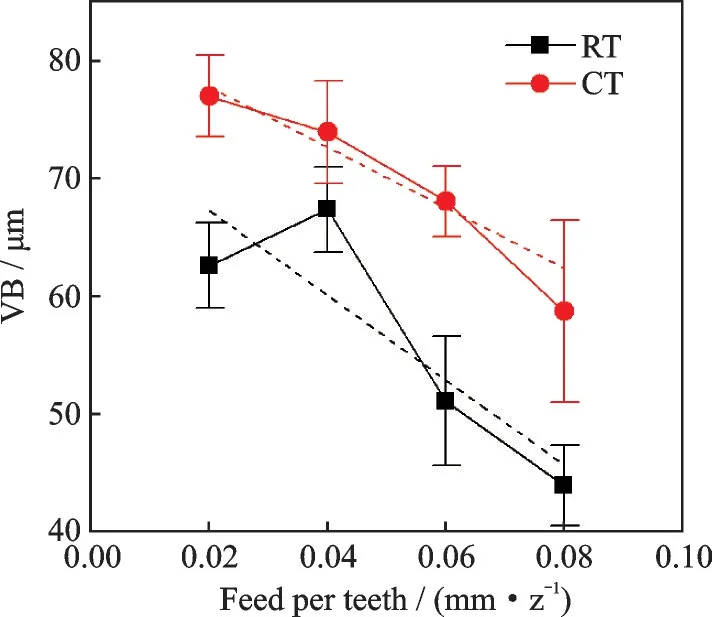

2.3 每齒進給量對刀具磨損的影響

如圖8所示為PCD 二齒直刃銑刀在干切削和液氮冷卻條件下側銑T800 CFRP 后刀面磨損帶寬隨每齒進給量的變化規律。由該圖可知,在干切削和液氮冷卻條件下,后刀面磨損帶寬隨每齒進給量整體均呈下降趨勢,該結果與Ozkan 等[23]采用WC-Co硬質合金刀具切削CFRP 多向層合板時得到的刀具磨損變化趨勢相似。當每齒進給量增大時,刀具單位時間內的材料去除量增大,切削阻力增大,切削力提高。然而,隨著每齒進給量增大,相同切削行程,切削時間減少,刀/工接觸區減小,刀具磨損降低[24]。因此,在上述兩種因素的共同作用下,室溫條件下的后刀面磨損帶寬先增大后減小,而在低溫條件下,切削時間對刀具磨損的影響占主導地位,后刀面磨損帶寬隨著每齒進給量增大而不斷減小[24]。

圖8 后刀面磨損帶寬隨每齒進給量的變化Fig.8 Wear band width of flank face varies with feed rate per teeth

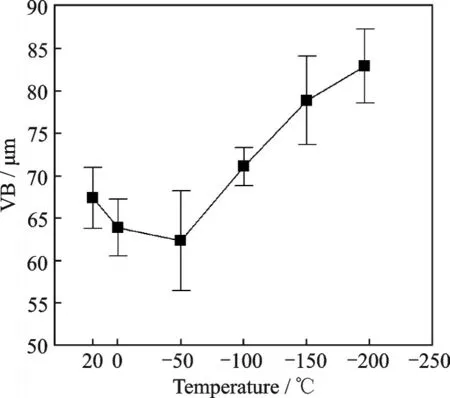

2.4 切削介質溫度對刀具磨損的影響

圖9 后刀面磨損帶寬隨切削介質溫度的變化Fig.9 Wear bandwidth of flank face varies with coolant temperature

圖9為PCD 二齒直刃銑刀在相同切削用量(vc=125.6 m/min,fz=0.04 mm/z,ae=1 mm)下銑削T800 CFRP 刀具磨損帶寬隨切削介質溫度的變化規律。從該圖可以看出,刀具后刀面磨損帶寬首先隨著切削介質溫度的降低而減小,并在-50 ℃達到最小值,隨后刀具后刀面磨損帶寬迅速變大甚至超過室溫條件下的刀具磨損。究其原因,隨著切削介質溫度的降低,CFRP 材料的力學性能隨之提升,如樹脂基體與碳纖維之間的結合強度逐漸增大,樹脂硬度不斷提高[12-14],因此銑削CFRP 所需的能量不斷提高,導致切削力增大,加劇刀具磨損。然而,切削介質溫度降低能夠有效降低切削區域產生的切削熱,對抑制刀具磨損有利。同時,已有研究表明[11-20],隨著切削介質溫度的降低,樹脂與碳纖維之間的結合強度增大,減少了纖維拔出、凹坑等表面缺陷的出現,已加工表面粗糙度得到改善,毛刺因子也隨著溫度降低不斷減小,因此其對刀具后刀面的摩擦減小,從而減輕了刀具磨損。因此,在多重因素的綜合作用下,刀具后刀面磨損帶寬呈現出先下降后上升的趨勢,并在-50 ℃左右低溫抑制刀具磨損以及低溫改善加工表面質量所帶來的正面影響遠遠大于低溫增強CFRP 材料力學性能導致切削力增大所帶來的負面影響,從而在-50 ℃得到了最小的刀具磨損,這一結論與Jia等[25]建議低溫切削CFRP 準各向同性層合板時切削區域溫度不低于-25 ℃以避免切削力過大相似。

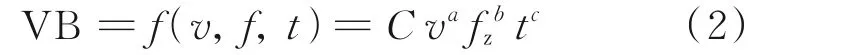

2.5 刀具磨損經驗模型的建立

建立刀具磨損與切削用量之間的映射關系是抑制刀具磨損和延長刀具壽命的重要前提。為此,本文采用基于試驗的方法,建立了刀具后刀面磨損帶寬與切削速度vc、每齒進給量fz、切削介質溫度t之間的映射關系經驗模型。其中,采用復指形式,假設VB 與vc、fz、t間的數學表達式為

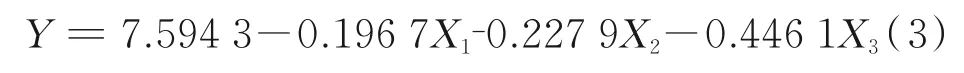

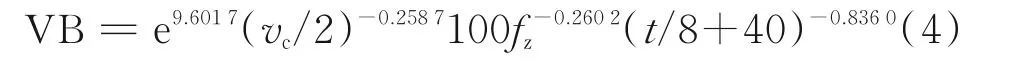

采用MATLAB 軟件的非線性回歸nlinfit 函數,結合處理后的試驗數據即可以得出VB 與切削用量之間的非線性回歸方程

最終建立的刀具磨損映射方程如下

為了確定映射方程(3)的可信度,需要對回歸方程進行顯著性驗證,通過計算R2可得,該經驗模型擬合優度為80.45%。另外,本文選取了兩組切削用量進行驗證試驗:vc=188.4 m/min,fz=0.04 mm/z,t=-196 ℃;vc=251.2 m/min,fz=0.04 mm/z,t=-196 ℃。通過刀具磨損映射方程可得刀具后刀面磨損帶寬分別為71.83 μm,66.67 μm,與實驗得到的結果(70.54 μm,63.47 μm)分別存在1.6%和5.02%的誤差,均小于10%。因此,該映射關系經驗模型對PCD 刀具低溫銑削T800 CFRP 材料時的刀具后刀面磨損帶寬進行了有效預測。

3 結論

(1)采用PCD 銑刀銑削T800 CFRP 多向層合板,由于不同纖維角度碳纖維的去除機制存在差異,因此其刀具磨損主要為后刀面磨損,且形式為一系列規律排列的月牙形后刀面磨損帶。

(2)通過干切削和低溫切削試驗得出后刀面磨損帶寬隨著切削速度和每齒進給量的增大而減小,隨著切削介質溫度的降低先減小后增大,并在-50 ℃附近達到最小值。因此,從抑制刀具磨損的角度考慮,低溫銑削CFRP 材料時并非溫度越低越好。

(3)利用MATLAB 軟件非線性回歸nlinfit 函數對試驗數據進行擬合,得到刀具磨損關于切削用量和切削介質溫度的映射方程,通過驗證試驗對方程進行檢驗,得到的結果與試驗數據相比誤差均在10%以內,能夠有效預測刀具磨損情況。