基于SD的PC構件生產進度風險管理研究

王淑嬙, 桂嘉齊

(湖北工業大學土木建筑與環境學院, 湖北 武漢 430068)

近年來,國家出臺了一系列政策鼓勵裝配式建筑的發展,將其作為我國建筑業轉型的重心。預制混凝土構件(Precast Concrete, PC)作為裝配式建筑的主要組成單元,需求量隨之增長,PC構件廠面臨生產進度管理的壓力。因此,對PC構件生產進度風險進行識別,并及時開展風險管控,是發展裝配式建筑亟待解決的問題。

越來越多的學者開始關注PC構件風險管理,一部分從PC構件質量風險評價角度出發,利用解釋結構模型、網絡層次分析法對PC構件質量風險因素識別和評價,并提出相應的管控措施[1-2];另外一部分通過層次分析和系統動力學等方法建立PC構件施工進度風險管理體系[3-4]。綜上所述,當前國內研究主要集中于PC構件質量風險和施工進度風險,且多為靜態化和碎片化的對風險進行定性研究,針對PC構件生產進度風險的較少。PC構件生產進度管理具有結構復雜、不確定性高等特點,不同的風險因素之間相互關聯,風險會隨著項目的進展動態變化。忽視這種風險相互關系會導致對風險影響的低估或高估,從而限制研究結果的有效性。因此,在評估風險對生產進度的影響時,必須考慮項目風險之間的動態交互作用。

本研究查閱整理相關文獻、利用半結構化訪談法,識別出影響PC構件生產進度的主要風險因素,建立系統動力學模型探討風險因素之間的內在聯系,比較分析不同程度下的各項管理措施對生產進度的影響,為管理者全面、動態的管控PC構件進度風險提供理論依據及方法參考。

1 PC構件生產進度風險因素分析

1.1 文獻分析

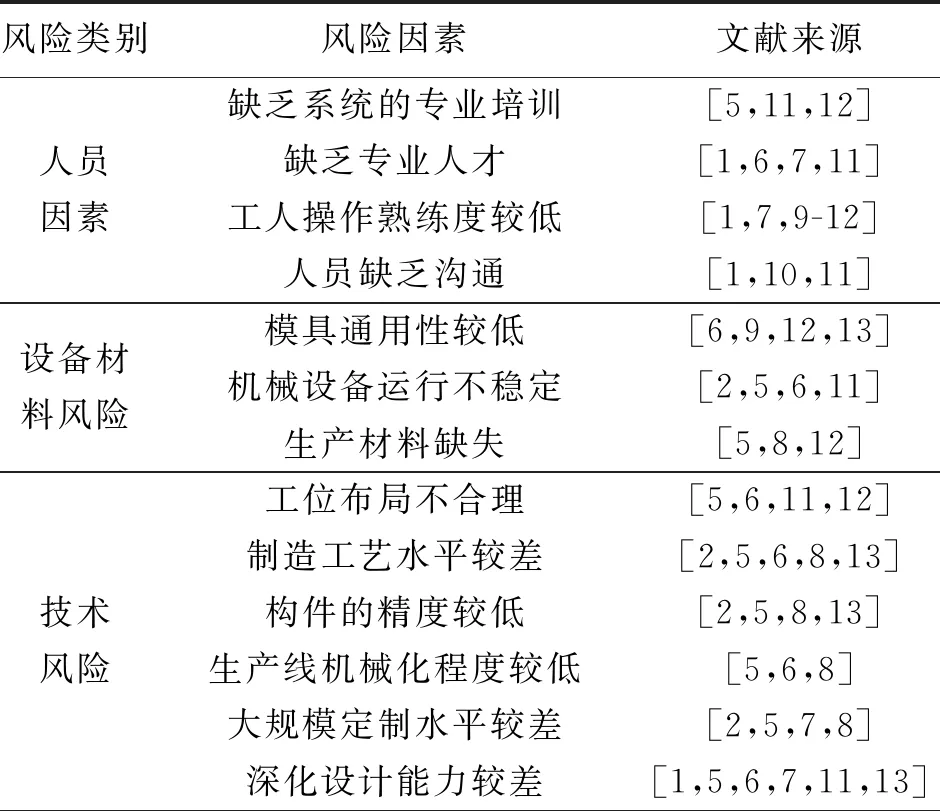

運用文獻研究法,對2015-2021年中國知網、EI、Web of Science等數據庫中含有“裝配式建筑進度”“PC構件生產風險”等關鍵詞的文獻進行檢索分析,梳理文獻中[1,2,5-13]有關PC構件生產進度的風險因素,對其表意相近的因素進行歸納整合,初步確立出21個風險因素,人員風險、技術風險、設備材料風險、組織管理風險4個風險類別的初步風險清單,如表1所示。

表1 PC構件生產進度風險因素初步清單

續表1 PC構件生產進度風險因素初步清單

1.2 半結構化訪談

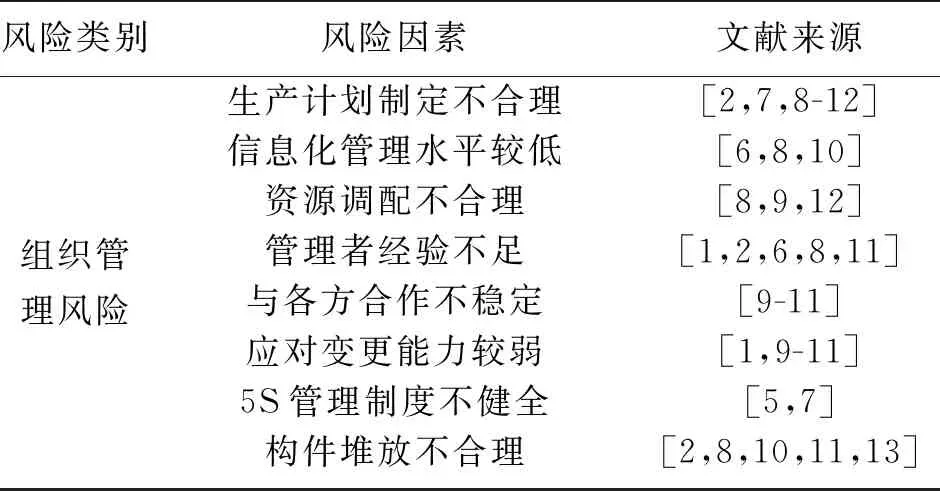

為進一步篩選出影響PC構件生產進度風險關鍵因素,在武漢市建筑業協會裝配式建筑分會的支持下,本文對參與裝配式建筑項目的36位行業專家進行半結合化訪談,流程如圖1所示,受訪者基本信息如表2所示。

表2 受訪者基本信息匯總

圖 1 半結構化訪談流程圖

受訪者通過李克特5級量表對初步風險清單進行評分(1=低風險,5=高風險),隨后以視頻或面對面會議的形式,與專家進行深度訪談,記錄專家反饋意見,以修正初始風險清單。

為確保問卷和訪談過程的清晰性和有效性,在訪談前一周將問卷調查提供給受訪者,讓受訪者有時間提前了解問卷中的專業術語,并結合訪談結果反饋,對問卷進行實時改進。在訪談結束之后,對收

集的問題答案及數據進行整理,反饋給受訪者,以保證數據信息的準確性。

通過對訪談結果與問卷調查的分析,統計了各個專家在訪談中對風險的描述。絕大多數專家認為“工位布局不合理”為PC構件生產前已確定的,無法進行更改,因此對生產進度風險產生的影響不應考慮,而“人員缺乏溝通”與“5S管理制度不健全”兩個因素在實際生產中影響構件生產進度概率較小,因此刪去以上3個風險因素,形成最終風險清單,如表3所示。

表3 PC構件生產進度最終風險清單

1.3 權重計算

PC構件生產進度風險具有較高的不確定性,故較難利用主觀賦權表示其影響規律。因此,結合專家打分結果和熵權法確定各風險因素權重,能有效衡量各指標之間的差異性,同時避免權重賦值造成的人為主觀差異性,使賦權結果更符合實際。

1)數據標準化處理

2)計算指標值比重:

3)計算指標熵值:

其中,ej>0。

4)計算指標熵權:

各風險因素指標權重計算結果如表3所示。

2 PC構件生產進度風險SD模型的建立

系統動力學最早由麻省理工學院Forrester教授提出,從系統的內部結構來尋找問題發生的根源,可以對長期性、復雜性的實際問題進行動態的定量研究[14]。針對PC構件生產進度整體性和連續性的特點,建立系統動力學模型,探究系統內部各因素之間的作用關系及影響路徑,并對單因素變化下的生產進度風險進行仿真模擬。

2.1 確定系統邊界與研究假設

PC構件生產進度風險系統會隨著進度的不斷推進,呈現出復雜性和動態性的特征,本文將“人-材料設備-技術-組織管理”視為一個整體,結合實際生產狀況做出以下假設。

假設1:將人員、材料設備、技術、組織管理作為PC構件生產進度風險的內生變量,并只考慮其相互作用產生的影響,其他因素例如:自然災害、政府政策等不可抗力,作為外生變量不予考慮。

假設2:本研究的變量,僅代表風險的相對值大小,不代表實際意義。

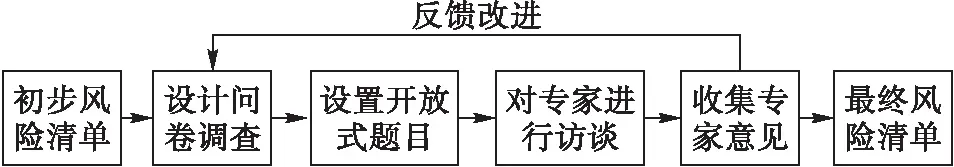

2.2 建立因果反饋關系和存量流量圖

風險系統內部各因素之間存在相互影響、聯系的復雜關系,需建立因果反饋關系對各因素的關系進行梳理,從而建立因素間的初步聯系。以“PC構件生產進度風險”為系統中心,通過因果鏈、反饋環,添加因果鏈極性,將“人員風險”“材料設備風險”“技術風險”“組織管理風險”相關的4個子系統連接起來,本文因果反饋回路較多,由于篇幅限制,故選擇其中一條回路進行分析:

缺乏專業人才↑→生產線機械化程度較低↑→制造工藝水平較差↑→構件的精度較低↑→大規模定制水平較差↑

為進一步分析各個風險因素之間的相互作用關系,在因果反饋關系的基礎上,建立存量流量圖模型,以定量分析系統內部各要素之間的反饋關系,如圖2所示,通過引入常量、輔助變量、狀態變量和速率變量,繪制出存量流量圖,能清楚地反映出各風險之間的反饋過程。

圖 2 PC構件生產進度風險因素存量流量圖

2.3 系統方程的確定

各變量之間的函數關系需要利用Dynamo方程來表示,以技術風險子系統為例,帶入上文中得到的風險因素權重系數,系統方程如下:

1)生產線機械化程度較低=0.0152×缺乏專業人才

2)制造工藝水平較差=0.0569×生產線機械化程度較低

3)構件的精度較低=0.03×模具通用性較低+0.0842×深化設計能力較差

4)深化設計能力較差=0.0152×缺乏專業人才

5)大規模定制水平較差=0.0569×生產線機械化程度較低+0.0767構件的精度較低+0.1081×生產計劃制定不合理

6)技術風險水平變化量=0.0844×制造工藝水平較差+0.0767×構件的精度較低+0.0569×生產線機械化程度較低+0.0397×大規模定制水平較差+0.0842×深化設計能力較差

7)技術風險= INTEG(技術風險水平變化量,0)。

2.4 仿真分析

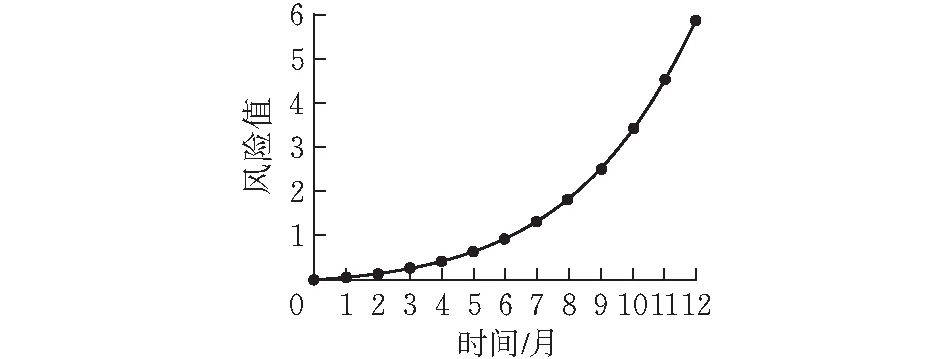

各子系統參數確定后,將邊界風險因素數值及各函數關系式輸入相應的對話框,通過Vensim PLE軟件進行仿真分析,設置本次模型仿真的時間邊界為12個月,運行步長為1個月。如圖3所示,PC構件生產進度風險在預測期一年內呈現逐漸增長的趨勢,風險峰值為5.81。

圖 3 PC構件生產進度風險

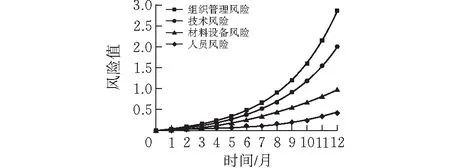

由圖4可知,各個子系統的風險值在1年內變化從大到小,依次為:組織管理方風險2.85、技術風險2.02、材料設備風險:0.99、人員風險0.42。

圖 4 各子系統風險變化分析

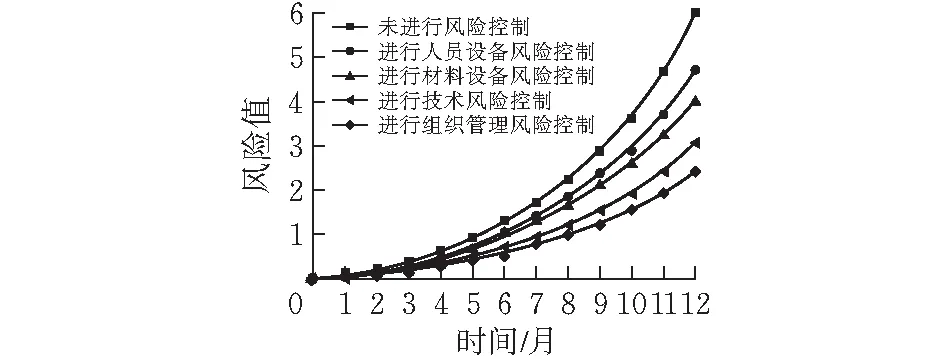

其次,通過對各子系統變動模擬確定各個因素對PC構件生產進度的影響,即在其他子系統風險因素不變的情況下,分別對每個風險因素中的所有因子的風險值減少20%進行模擬,對模型進行系統動力模擬后,可以直觀的看到風險因素隨時間變化的具體風險走勢情況(圖5)。由圖5可知,當每個因素風險減少20%時,組織管理風險偏離初始曲線最嚴重,風險值下降了61%,其中,導致組織管理風險發生的主要因素為生產計劃制定不合理、管理者經驗不足、信息化管理水平較低。因此,重點對組織管理風險的關鍵因素進行控制可有效降低PC構件生產進度風險水平。

圖 5 單因素風險控制效果對比

2.5 風險管控措施

1)合理制定生產計劃

PC構件生產方面對日益增多的訂單量,需要改變以往依靠個人經驗盲目安排生產的粗放式管理模式,以滿足市場需求。PC構件廠生產訂單來源于不同施工方,首先應根據各訂單提供的施工吊裝計劃進行生產批次組合,生成生產需求計劃。以重新組合后的生產需求計劃為對象,結合生產能力和生產線特點,生成PC構件生產調度計劃,用于指導工廠生產。既能有效避免人工排產的盲目性,又能提高生產效率進而整體提高產能。

2)提高PC構件廠信息化管理

鼓勵PC構件廠積極應用BIM技術, 提高信息化管理水平。一方面,構件廠利用信息技術平臺,以BIM模型為基礎,提取各階段材料的種類和用量,進行物料采購與生產計劃的制定。另一方面,通過信息化平臺進行協同工作,實現與其他參與方的高效溝通,減少信息傳遞過程的損耗,保證信息及時傳遞。

3 結論

1)利用文獻分析法和半結構化訪談,梳理出了影響構件生產進度的主要風險因素,并利用熵確定出了各風險因素的權重,得出生產計劃制定不合理、管理經驗不足、信息化管理水平較低等指標對PC構件生產進度風險影響較大。

2)運用系統動力學構建了PC構件生產進度風險模型,模擬各變量和要素之間的作用關系,得出組織管理風險對PC構件生產進度影響最大,其次是來自技術風險、材料設備風險和人員風險,并根據仿真結果提出相應的管控措施,通過合理制定生產計劃和提高PC構件廠信息化管理水平等途徑提高進度風險管理能力。

3)通過系統動力學模型預測風險值的變化規律,結果表明PC構件生產進度風險與模擬時間范圍呈正相關,隨著時間范圍的擴大,風險水平逐漸增加,為管理人員了解進度風險變化規律,開展防范措施提供參考意見。