厚煤層開采工作面過空巷煤柱加固方法研究

郎明輝

(山西省晉能控股集團 晉城煤炭事業部億欣煤業,山西 晉城 048200)

采煤工作面過空巷時,巷道圍巖壓力大,如支護不當,易發生片幫及冒頂,給煤礦工作面安全開采帶來嚴重后果[1-3].張鋒[4]提出采用高水材料充填空巷,為采面安全高效回采創造了良好條件;李超嵩[5]結合王莊煤業3505工作面實際情況,提出了采用注漿充填技術控制空巷圍巖的方法;李勝利等[6]提出采用超前錨注有效增加空巷巷幫煤體的強度和完整性,同時配合使用懸吊木垛棚及單體柱對空巷加強支護,可取得良好加固效果。

本文以某礦厚煤層開采工作面過空巷為研究背景,分析了隨工作面推進,煤柱及空巷頂板應力演化特征,構建了煤柱失穩力學模型,在此基礎上提出了工作面過空巷煤柱加固方法,以保障厚煤層開采工作面順利過空巷,防止煤柱片幫與冒頂事故的發生。

1 工作面概況

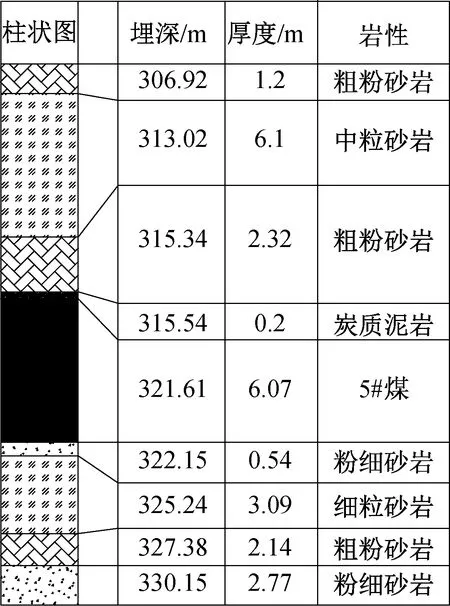

某礦主采5#煤層416工作面,煤層傾角0~5°,煤層平均厚度為6.07 m,工作面走向長1 230 m,傾向長450 m,屬于典型的大采高工作面。煤巖體綜合柱狀圖見圖1.

圖1 煤巖體綜合柱狀圖

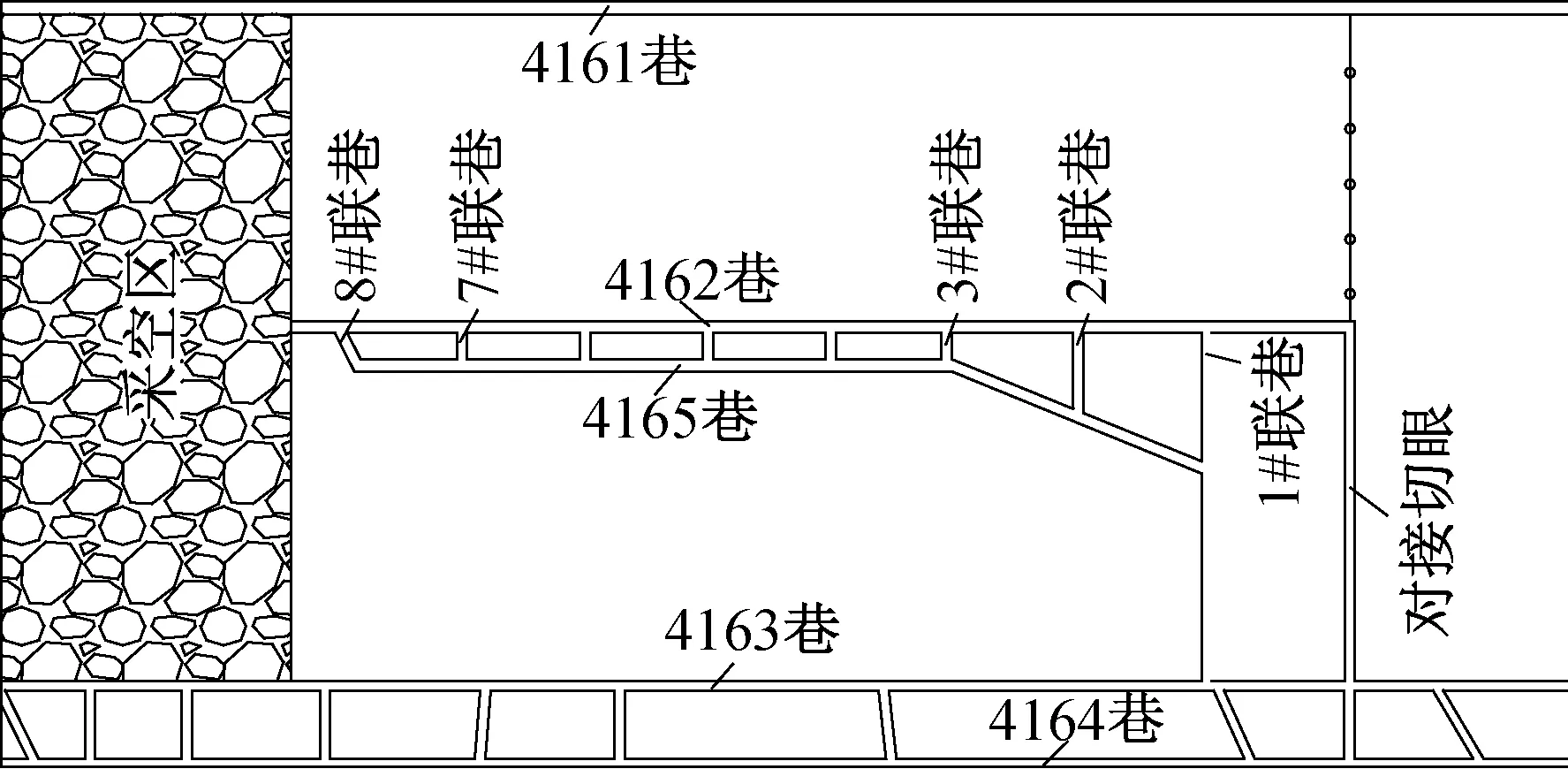

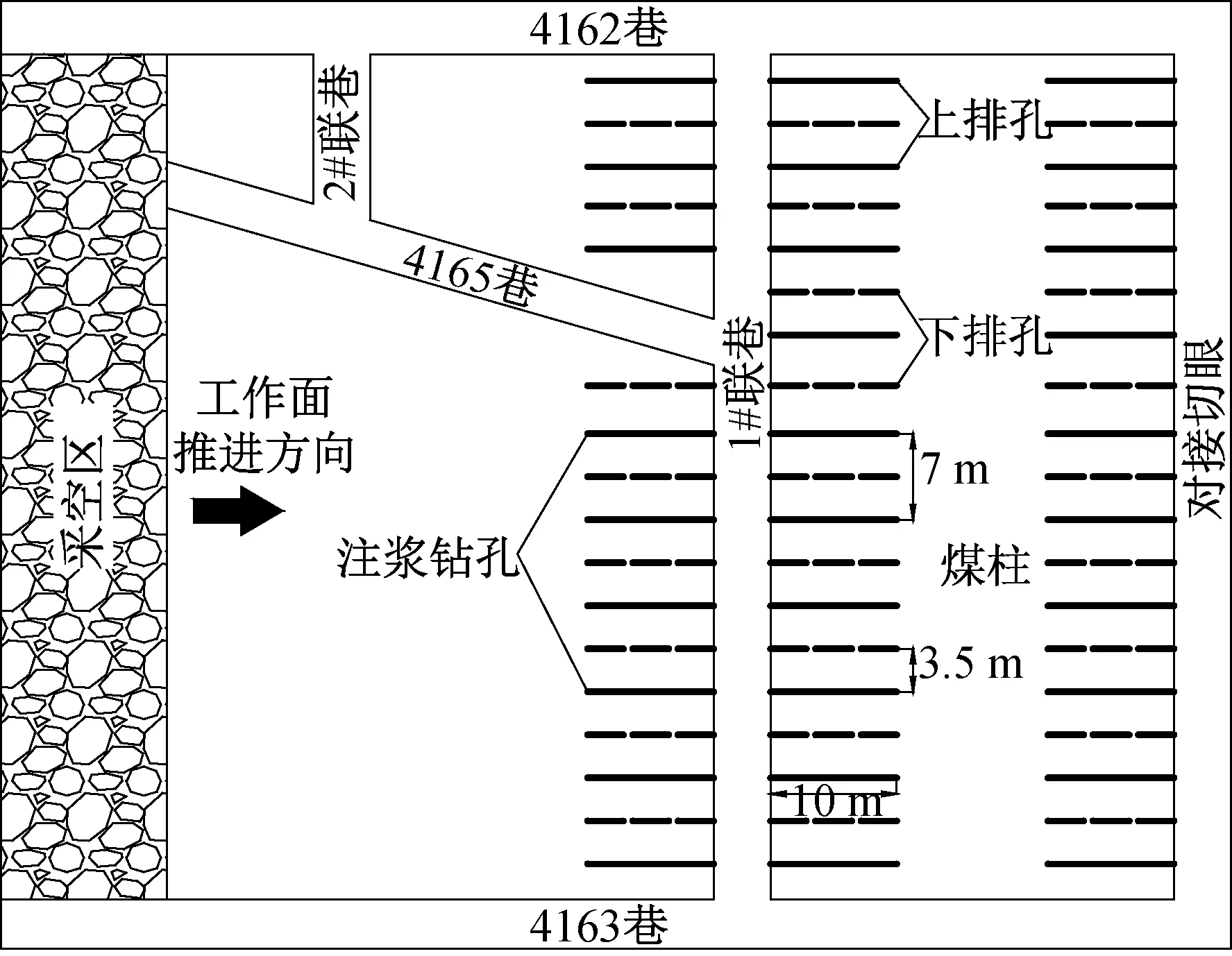

工作面巷道布置情況見圖2.從圖2可以看出,隨著工作面推進,需要穿過4162巷、4165巷、相關聯巷及其后方的對接切眼,屬于典型的工作面過空巷問題。對于短距離聯巷(2#—8#聯巷)以及與工作面推進方向平行的4162巷及4165巷受煤柱頂板穩固性影響相對較小。當工作面推進至1#聯巷時,由于該聯巷及其后方的對接切眼長度較大,并且與工作面推進方向垂直,在采動壓力作用下,易造成兩者之間及1#聯巷左側煤柱破碎,導致工作面前方煤柱片幫冒頂。

圖2 工作面巷道布置圖

2 工作面過空巷數值模擬分析

2.1 數值模型構建

工作面回采時,空巷頂板的應力演化特征與常規工作面不同,受工作面推進的影響,空巷頂板應力發展處于動態變化過程,為掌握隨工作面推進空巷頂板應力分布特征,采用數值模擬手段進行分析。由于與工作面推進方向垂直的1#聯巷對工作面影響最為嚴重,所建立模型以最長的1#聯巷與工作面關系為參照,充分考慮到巷道的尺寸,建立模型長135 m×寬155 m×高50 m,確定煤體開挖邊界距離空巷80 m,空巷后方煤體長度為55 m,空巷尺寸為長90 m×寬5.5 m×高5 m.巖體力學參數見表1.

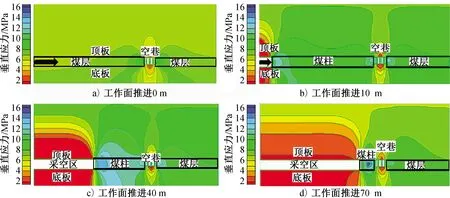

表1 巖體力學參數表

2.2 數值結果分析

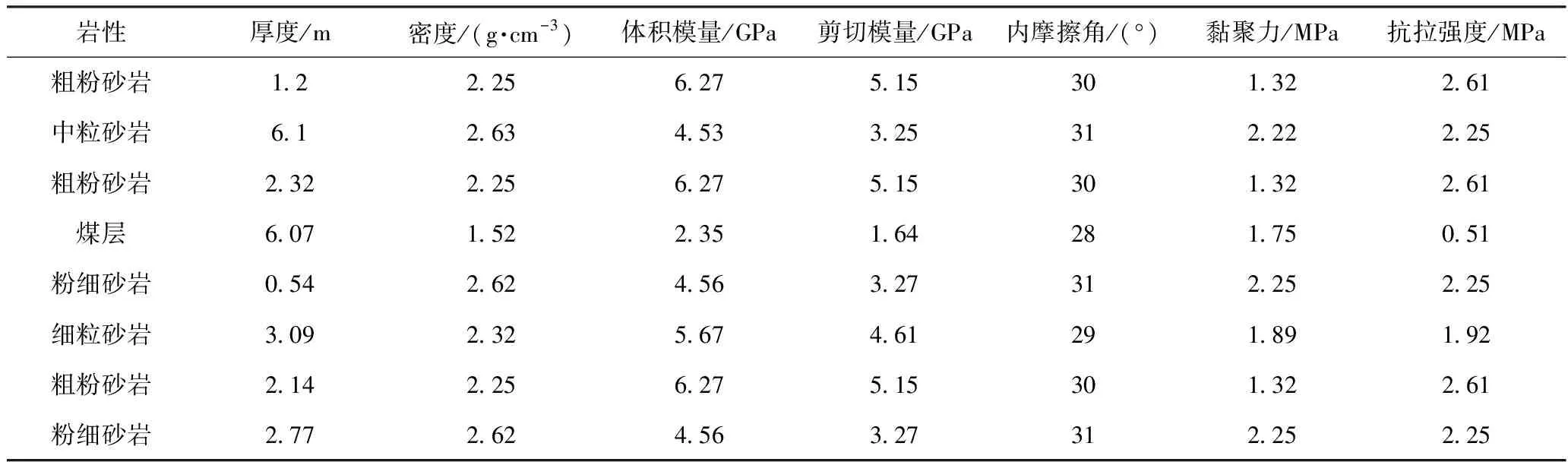

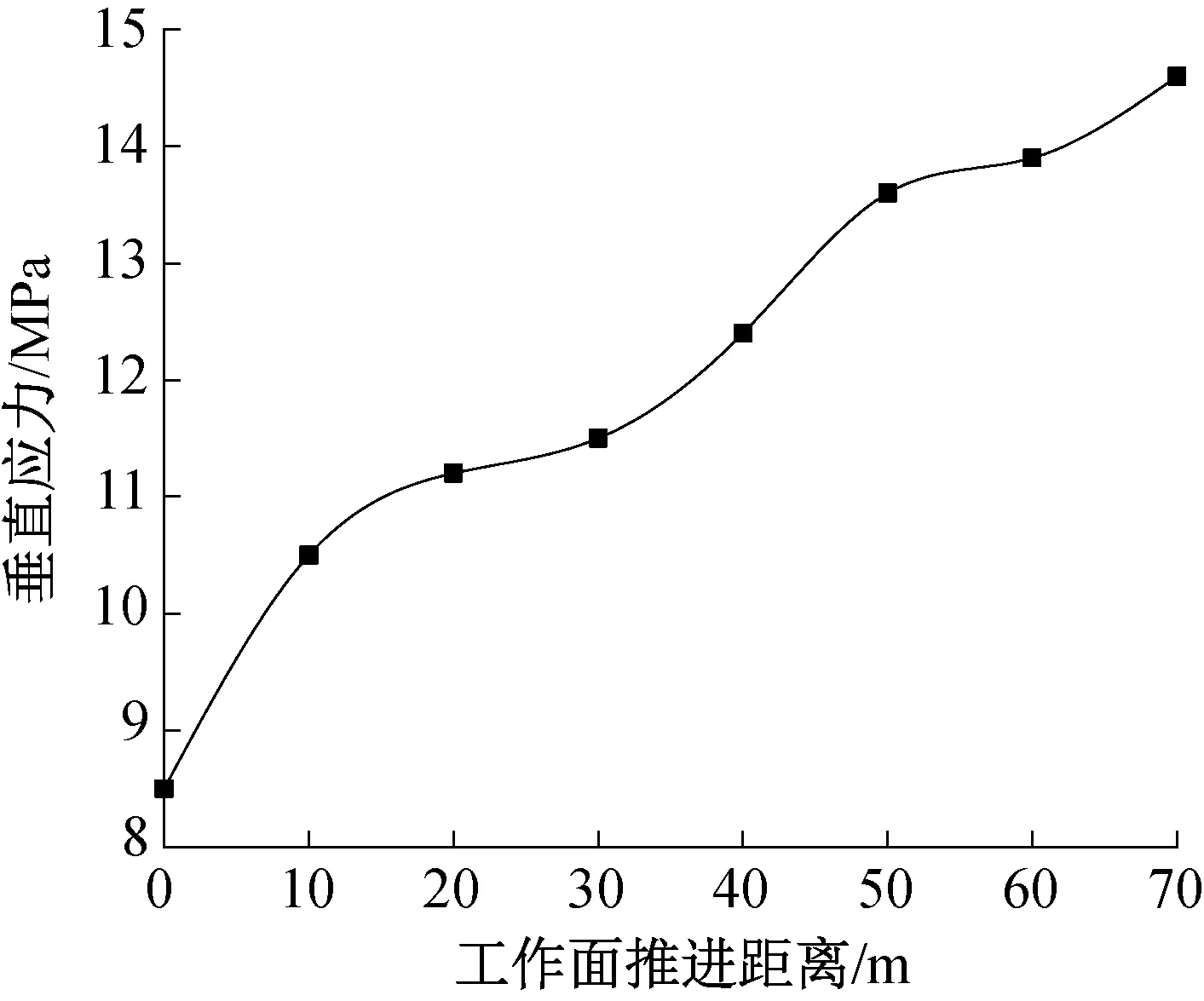

不同的工作面推進距離,煤柱頂板垂直應力分布情況見圖3,頂板垂直應力變化曲線見圖4.當工作面推進0 m時,應力集中主要分布在空巷兩側,呈現對稱分布特征,工作面頂板所受應力大小及其影響范圍均較小,應力峰值出現在空巷頂板幫角位置,約為8.5 MPa(圖3a));當工作面推進10 m時,煤柱頂板垂直應力分布范圍快速增加,應力峰值出現在煤柱上方,約為10.5 MPa(圖3b));當工作面推進40 m時,煤柱頂板所受垂直應力與空巷頂板垂直應力相互疊加,頂板應力最高值出現在近采空區煤柱內部,約為12.4 MPa,受采動應力影響,空巷兩幫煤壁應力也處于增加趨勢,說明此時剩余煤柱承受較大的應力(圖3c));當工作面推進70 m時,剩余煤柱厚度為10 m,煤柱與空巷之間的頂板應力峰值相互疊加,應力最高值可達14.6 MPa(圖3 d)).綜合分析,隨回采工作面推進,煤柱所受應力不斷由煤柱幫側向深入擴展,隨著煤柱尺寸的減少,應力疊加效應逐漸影響到空巷頂板應力分布,影響趨勢隨之增加,剩余煤柱因破碎可能發生片幫冒頂風險,必須對空巷附近煤柱采取加固措施。

圖3 煤柱頂板垂直應力分布圖

圖4 頂板垂直應力變化曲線圖

3 煤柱極限穩定寬度確定方法

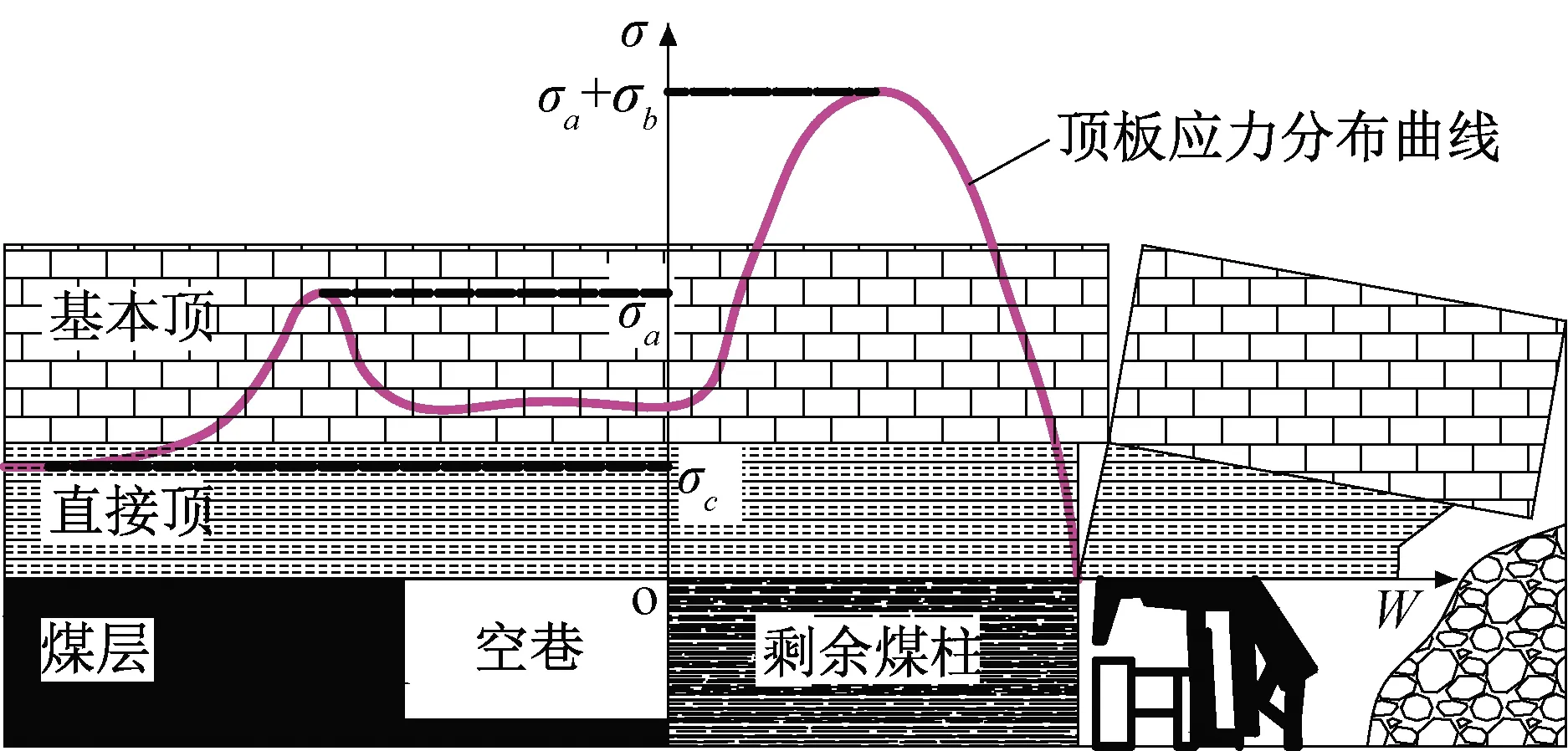

隨回采工作面推進,在采動應力影響下,煤柱需要經歷彈性變形—塑性變形—失穩破壞3個時期[7].根據前述數值分析結果,工作面初始回采階段,煤柱所受應力較小,此時煤柱處于彈性變形時期;當工作面推進過半,煤柱所受應力增加,在發生破壞之前,屬于塑性變形時期;當煤柱剩余厚度較小時,煤柱所受應力超過其極限強度,煤柱發生破壞,屬于失穩破壞時期。為此,建立煤柱失穩力學模型,見圖5.

以空巷右上角作為坐標原點,橫坐標代表煤柱寬度,縱坐標代表頂板應力分布值,σc代表原巖應力;σa代表空巷支撐壓力峰值;σb代表工作面超前支撐壓力峰值。由圖5可以看出,當剩余煤柱較小發生失穩破壞時,煤柱上方頂板支撐壓力峰值來源于空巷頂板壓力峰值與工作面壓力峰值的疊加,空巷頂板所受應力均高于原巖應力,煤柱承受的集中載荷超過了煤柱的極限強度,無法為頂板提供可靠的承載力,導致頂板失穩破壞。

圖5 煤柱失穩力學模型圖

根據Bieniawski煤柱強度理論,載荷作用下,周期來壓步距計算表達式:

(1)

式中,L為周期來壓步距,m;m為采高,m;σ為煤單軸抗壓強度,MPa;B為煤柱承載覆巖厚度,m;γ為覆巖體積力,kN/m3;H為煤層埋深,m.

當煤層頂板在空巷上部出現超前斷裂時,煤柱極限穩定寬度計算式:

D=L-b

(2)

式中,D為煤柱極限穩定寬度,m;b為超前破斷最小空巷斷面寬度,m.

對于近空巷煤柱所受載荷,一方面來自于空巷頂板覆巖;另一方面來自于煤柱頂板覆巖。由此,得到煤柱承載厚度表達式:

B=b/2+ηL

(3)

式中,η為載荷比值系數,取1.5;L為周期破斷步距,m.

將式(3)帶入式(1),可得:

(4)

根據上述公式,可計算出超前破斷最小空巷斷面寬度,將其值與實際空巷寬度做比較,如果該值小于實際空巷寬度,說明頂板發生超前破斷;如果該值大于實際空巷寬度,說明頂板不會發生超前破斷。該礦煤層埋深為321 m,采高為6.07 m,煤體抗壓強度為17.5 MPa,覆巖平均體積力為22.5 kN/m3,周期來壓步距為13.5 m,將相關參數帶入式(4),計算得到超前破斷最小空巷斷面寬度為3.6 m.由于實際空巷寬度為5.5 m左右,則頂板一定會發生超前破斷。將相關參數代入式(2),可得煤柱極限穩定寬度為9.9 m,這與數值分析結果較吻合。綜合分析,在進行工作面回采時,需要對空巷兩側煤柱約10 m范圍內進行加固,防止煤柱破碎失穩,發生片幫冒頂事故。

4 空巷兩側煤柱加固方法

通過前述分析,當工作面推進距空巷10 m時,頂板垂直應力最高可達14.6 MPa,結合理論分析,煤柱極限穩定寬度為9.9 m,說明當煤柱寬度剩余10 m時,對于空巷長度較大的1#聯巷及對接切眼處煤柱可能發生片幫冒頂風險。為保障工作面順利過空巷,需要對1#聯巷左側及其與對接切眼間的煤柱10 m范圍進行加固,以防止煤壁片幫及冒頂事故發生。

4.1 注漿孔布置方法

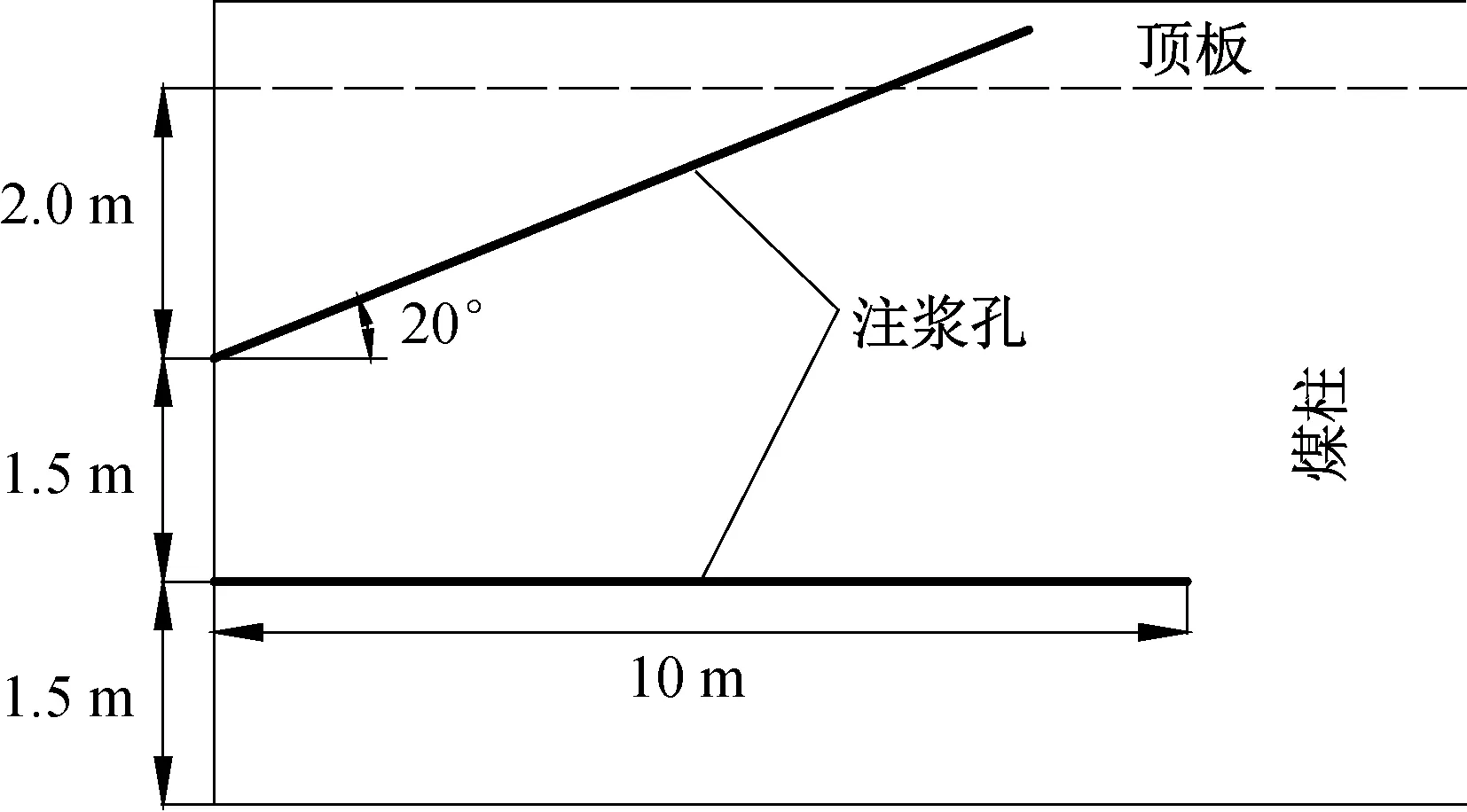

對1#聯巷與對接切眼兩側煤幫進行注漿加固,注漿孔布置方式見圖6,圖7.在1#聯巷兩側及對接切眼左側布置注漿孔,注漿孔采取上下交錯布置方式,上排孔間距7 m,下排孔間距7 m,上下排孔交錯間距3.5 m,孔徑45 mm,孔深10 m,注漿鉆孔上排孔開孔高度為3 m,仰角5°,采取向上傾斜布置方式,下排孔開孔高度1.5 m,采取水平布置方式。結合數值分析結果,當工作面推進距離距1#聯巷40 m時,提前進行施工,鋪設好注漿管路,并進行封孔作業,隨后進行單液注漿加固。

圖6 注漿孔布置平面圖

圖7 注漿孔布置剖面圖

4.2 注漿孔施工工藝

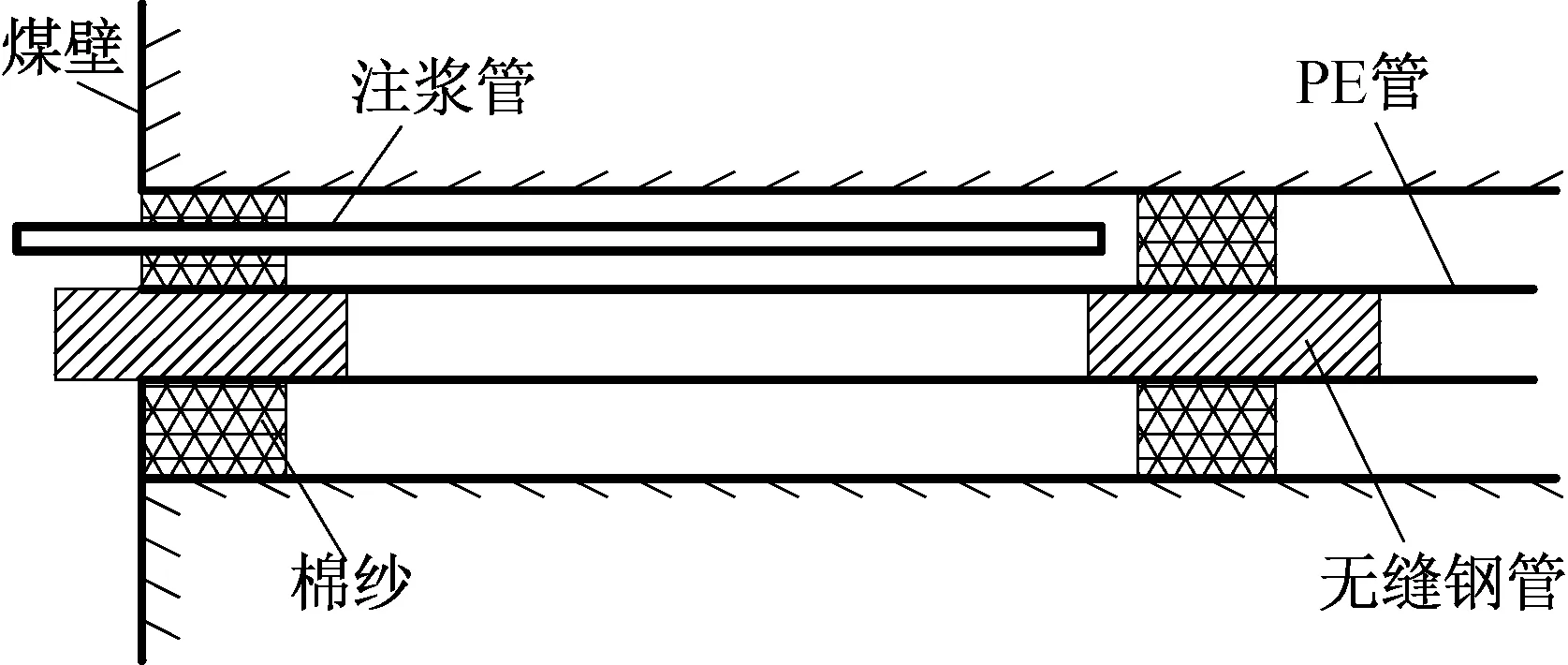

注漿鉆孔施工完成后,立即向孔內布設注漿管及封口套管,封口完成后,當工作面推進至1#聯巷40 m時開始進行,從1#聯巷左側煤柱開始,順次進行。為避免因煤柱邊壁破碎發生漿體泄露,注漿口使用無縫鋼管封閉,封孔距離為3 m;為避免孔內掉落煤塊堵孔,未封孔部分嵌入直徑35 mm的PE管,長度為7 m,兩者采取插接方式。封孔的主要作用在于避免漿體泄露,提高漿體利用率及注漿效果,封孔方式見圖8.孔口與孔內兩套鋼管連接位置環繞鐵絲網并進行焊接,鋼管端部利用棉質紗布封堵,隨即插入注漿管進行注漿作業。

圖8 注漿鉆孔封孔方式圖

5 現場應用效果分析

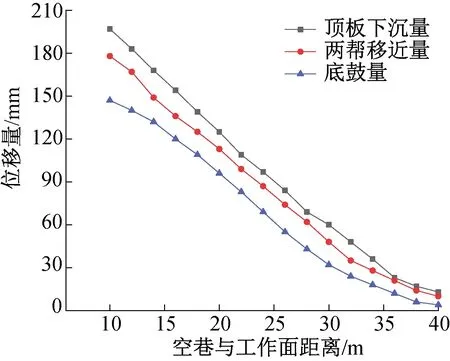

采用煤柱鉆孔注漿加固方法在現場進行實踐,為了驗證該方法的可靠性,對1#聯巷頂底板及兩幫位移情況進行監測,監測結果見圖9.

圖9 巷道位移監測結果圖

由圖9可知,隨著工作面與1#聯巷距離的減小,巷道頂底板及兩幫位移整體表現為增加趨勢,以巷道頂板下沉量最為顯著,總體巷道變形值比較接近,當工作面推進距空巷10 m時,巷道整體變形量達到峰值。此時,頂板下沉量約為197 mm,底鼓量約為147 mm,兩幫移近量最大約為178 mm,可以看出,通過對空巷煤柱進行注漿加固,巷道變形值均在允許范圍內,整體變形較小,巷道穩定性良好。

6 結 論

1)通過數值模擬分析,當工作面推近10 m時,煤柱頂板應力峰值約為10.5 MPa;當工作面推進40 m時,頂板應力最高值出現在近采空區煤柱內部,約為12.4 MPa;當工作面推進70 m時,煤柱與空巷之間的頂板應力峰值相互疊加,應力最高值可達14.6 MPa,煤柱存在失穩破壞風險。

2)通過構建煤柱失穩力學模型,煤柱上方頂板支撐壓力峰值來源于空巷頂板壓力峰值與工作面壓力峰值的疊加,煤柱承受的集中載荷超過了煤柱的極限強度,導致頂板失穩破壞,計算得到煤柱極限穩定寬度為9.9 m.

3)采用空巷煤柱鉆孔注漿加固方法,通過現場監測可知,當工作面推進距空巷10 m時,巷道頂板最大下沉量約為197 mm,底鼓量約為147 mm,兩幫最大移近量約為178 mm,巷道整體穩定性良好,有效防止了煤柱片幫冒頂風險。