時效處理與加工量對連續擠壓Cu-Cr-Zr合金性能的影響

何劍輝

(中銅(昆明)銅業有限公司,云南 昆明 650102)

Cu-Cr-Zr合金是一種具有優異綜合力學性能和物理性能的功能結構材料[1],廣泛應用于制備電阻焊電極、電纜連接器、點焊機端子器件、集成電路引線框架、高速電氣化鐵路用接觸網導線以及真空開關觸頭等高強高導材料[2-3],其主要由Cr、Zr在Cu基體中產生固溶、析出強化[4]效果使材料具備高強、高導的綜合性能,因此熱處理Cu-Cr-Zr合金最終的性能起著至關重要的作用。近年來,有關熱處理工藝對

Cu-Cr-Zr合金的性能的影響研究較多,大部分都是真空條件下獲得樣品,然后再進行固溶、形變及時效等特性進行研究[5-8],也有部分科研單位開展了非真空Cu-Cr-Zr合金的熔鑄工藝研究,部分工廠開展了Cu-Cr-Zr合金線桿“非真空連鑄+連續擠壓”產業化生產工藝研究,如:非真空上引連鑄生產Cu-Cr-Zr合金線桿工藝研究[9]、連續擠壓對Cu-Cr-Zr合金線桿性能的影響研究[10]。這些研究為非真空上引連鑄+連續擠壓工藝產業化生產Cu-Cr-Zr合金線材提高寶貴的數據和經驗,但是對于經連續擠壓后的Cu-Cr-Zr合金線桿熱處理及冷加工工藝研究還比較少見。

本文結合相關文獻資料及工廠近年來在Cu-Cr-Zr合金非真空上引連鑄及連續擠壓工藝研究成果,專門以工廠現有生產設備及工藝條件為基礎,針對采用非真空上引連鑄+連續擠壓工藝試制出的Cu-Cr-Zr合金線桿后續熱處理及冷加工工藝進行系統研究,從而為真正實現Cu-Cr-Zr合金線材非真空上引連鑄生產技術的產業化推廣應用提供一些參考經驗和支撐數據。

1 試驗設備及試驗方法

1.1 主要試驗設備

試驗所采用的Cu-Cr-Zr合金線桿減徑設備名稱為重型拉拔機,規格型號為SBB4T-100,該設備從意大利SICTRA公司引進,可將直徑為22mm的銅及銅合金圓線桿減徑至9~19mm,還可以用于生產各種規格型號的電氣化鐵路用銅及銅合金接觸線,產能8000噸/年。用于測量線桿的抗拉強度設備名稱為電液式萬能試驗機,型號為WA-300。用于測量線桿的導電率設備名稱為雙臂電橋電阻測試儀,型號為QJ36。HRB硬度測量設備名稱為洛氏硬度計,型號為MRD-600TS。時效設備為利用車間熔銅用中頻爐改造而成。軟化處理設備為電熱恒溫干燥箱,型號為KSW-8-10。

1.2 試驗方法

1.2.1 試驗材料

試驗材料為成卷的連續擠壓后Cu-Cr-Zr合金線桿,如圖1所示,總重量3噸,直徑為22mm,主要性能指標為:抗拉強度為342MPa、HRB硬度為69、導電率60%IACS。銅合金桿的主要合金元素含量為:Cr4800ppm、Zr370ppm。

圖1 連續擠壓后的Cu-Cr-Zr合金圓線桿

1.2.2 試驗方案

試驗研究分為兩部分內容:第一部分內容為,摸索不同的時效溫度對“連續擠壓+冷加工”的Cu-Cr-Zr合金線桿抗拉強度、導電率及HRB硬度的影響;第二部分內容為,探索時效后的連續擠壓Cu-Cr-Zr合金桿在經不同程度的冷加工后,其導電率、抗拉強度及HRB硬度變化情況。

具體方法為:先將?22mmCu-Cr-Zr合金連續擠壓桿采用重型拉拔機減徑至18mm,再將減徑后的線桿分別在360℃、390℃、420℃、450℃、480℃時效4小時,最后對得到的試樣進行抗拉強度、HRB硬度及導電率性能指標檢測分析;采用時效試驗得到的最佳時效工藝,對?22mmCu-Cr-Zr合金連續擠壓桿進行時效處理,然后依次將其減徑至20mm、18mm、16mm、13mm、9mm,再分別取樣檢測其相應的軟化前HRB硬度、軟化后HRB硬度、軟化前的抗拉強度及軟化前導電率。最后對時效后再減徑至直徑為13mm線桿的樣品行金相分析。軟化試驗工藝為:電熱恒溫干燥箱爐內550℃保溫2小時,然后爐內緩冷。

2 試驗結果

2.1 時效試驗結果

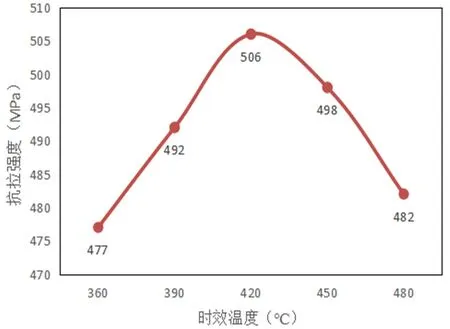

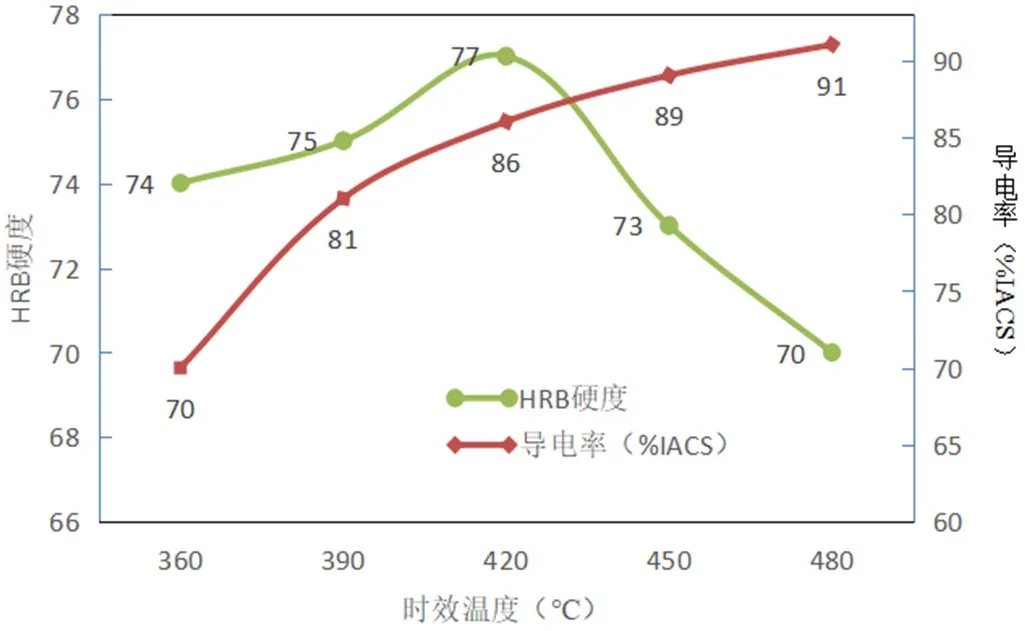

直徑?22mm的Cu-Cr-Zr連續擠壓桿減徑至?18mm后在不同溫度時效得到的相應抗拉強度、HRB硬度及導電率指標情況如圖2、圖3所示。總體上看,相對于連續擠壓狀態Cu-Cr-Zr合金桿,經減徑時效后,線桿的相應指標都大幅度提高,尤其是導電率,其最小值(70%IACS)都遠遠高于連續擠壓桿的導電率(60%IACS)。

從圖2可以看出,時效溫度對線桿的抗拉強度的影響較大,隨著時效溫度的提高,相應抗拉強度先是逐漸增加,在420℃時抗拉強度達到最大值(506MPa),而后抗拉強度逐漸減小;從圖3可以看出,時效溫度對于線桿的導電率和HRB硬度也有較大的影響,導電率隨著時效溫度的升高而增加,但HRB硬度先逐漸提高后逐漸降低,在420℃時HRB硬度達到最高值(77)。由此可見,420℃為最佳時效溫度,在此溫度條件可以同時得到最高的抗拉強度和最高的HRB硬度,其相應的導電率為86%IACS。

圖2 時效溫度對抗拉強度的影響

圖3 時效溫度對HRB硬度和導電率的影響

2.2 加工量對時效后的線桿性能影響試驗結果

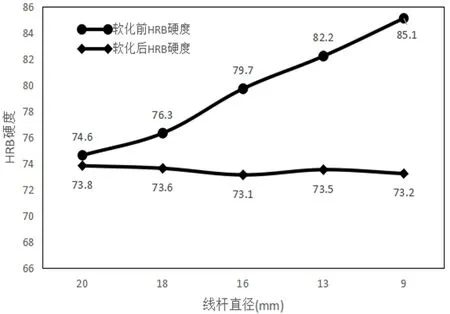

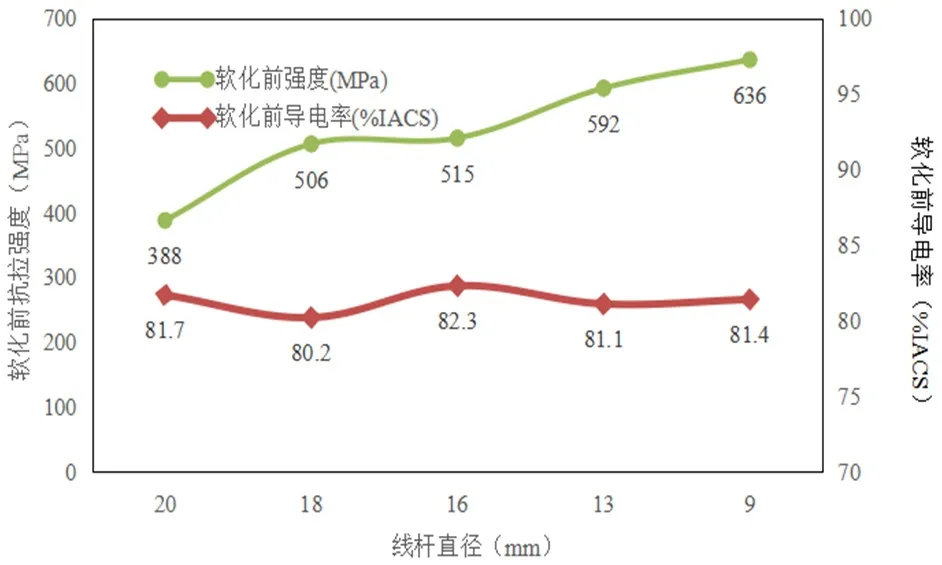

將直徑?22連續擠壓態Cu-Cr-Zr合金線桿時效后,依次減徑后得到的相應軟化前HRB硬度、軟化后HRB硬度、軟化前抗拉強度及軟化前導電率情況如圖4、圖5所示。從圖4中可以看出,時效后的Cu-Cr-Zr合金桿的加工量對軟化后的HRB硬度影響非常小,隨著加工量的增加,軟化后的HRB硬度基本保持73左右。而軟化前的HRB硬度則隨著線桿的直徑逐步減小(加工量逐步增大)而逐漸增大;從圖5可以看出,時效后的Cu-Cr-Zr合金線桿的加工量變化對軟化前導電率影響也比較小,隨著加工量的增大,導電率基本保持在80.2%IACS~82.3%IACS范圍內,變化量較小。而軟化前的抗拉強度則隨著加工量的增大而增加。

圖4 加工量對時效后線桿HRB硬度的影響

圖5 加工量對時效后線桿抗拉強度和導電率的影響

2.3 時效后Cu-Cr-Zr合金線桿金相組織分析

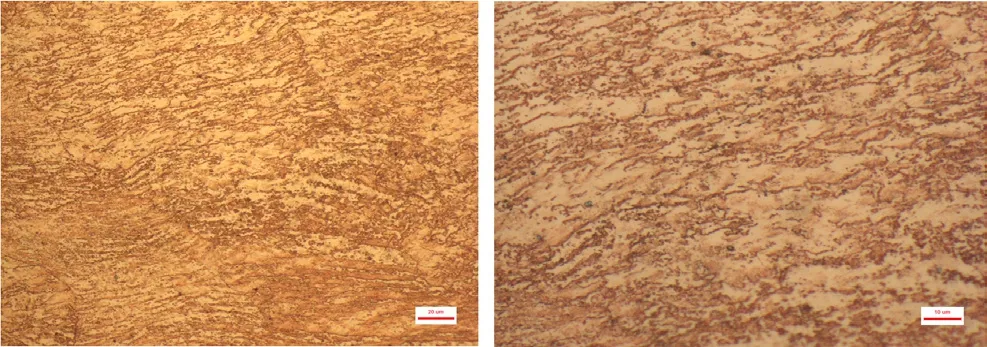

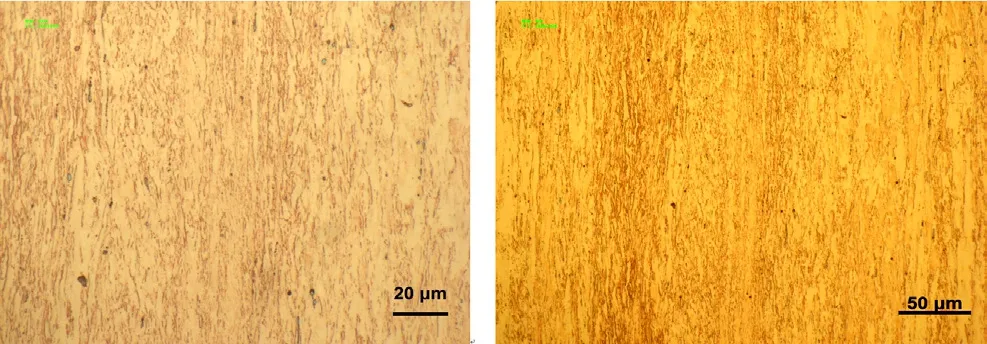

?22mmCu-Cr-Zr連續擠壓桿經減徑至?18mm,然后420℃保溫4小時時效處理,最后再將時效后的線桿減徑至直徑13mm,取樣進行顯微組織結構分析,結果為:圖6為橫截面金相照片,圖7為縱截面的金相相照片。整體上看,組織致密,無缺陷。圖6中呈顆粒狀或鏈狀分布的組織為時效過程中析出的富Cr相,顆粒大小為1~5μm,白色區域為Cu基體,在其內的分布著長條狀CuZr相。從圖7中可以看出,經過拉拔后,析出的Cr相和CuZr相沿著減徑拉拔方向被拉長,被纖維化,形成細長的纖維組織。

圖6 時效后再減徑的Cu-Cr-Zr合金桿橫截面金相組織

圖7 時效后再減徑的Cu-Cr-Zr合金桿縱向截面金相組織

3 結果討論

采用“非真空上引連鑄+連續擠壓+冷加工+時效處理”工藝生產的Cu-Cr-Zr合金線桿,主要利用了固溶強化、時效強化及加工硬化的效果。連續擠壓Cu-Cr-Zr過程較為特殊,有別于純銅及其他合金的連續擠壓過程,其同時產生了鑄態柱狀晶粒破碎細化、加工硬化、固溶及時效作用,因此擠壓態的Cu-Cr-Zr線桿后續的加工硬化及熱處理工藝所產生的對材料性能的影響也相應的有所不同。

3.1 擠壓態Cu-Cr-Zr合金線桿時效溫度對性能影響分析

Cu-Cr-Zr合金線桿經連續擠壓和拉拔減徑后,形成的固溶體極不穩定,將其加熱到一定的溫度,Cr、Zr從飽和固溶體中大量分解和析出,形成強化相彌散分布于Cu基體中,其能有效地阻止位錯和晶界的移動,從而極大地提高線桿的強度和硬度。在較低的溫度范圍內,隨著時效溫度的升高,析出的強化相(單質Cr相和CuZr相)逐漸增加,從而導致合金抗拉強度和硬度上升,在時效過程中,在強化相析出的同時,Cr顆粒存在再結晶長大的現象,溫度越高長大速度就越大,導致合金桿的強度降低。在較低的溫度范圍內,析出強化效果起主導作用,因此,合金桿表現出強度和硬度持續升高;當溫度超過臨界值時,析出相的再結晶長大弱化強度效果起主導作用,隨著溫度的持續升高,合金桿的強度硬度反而逐漸降低。從圖2、圖3可以看出,合金桿在溫度420℃條件下,抗拉強度和硬度達到峰值。

若繼續升高溫度,析出相繼續長大,但由于CuZr相的抑制的作用,析出的Cr長大到一定程度,就不再長大,使相應的合金桿硬度、強度保持在一定的穩定范圍,從而體現出了Cu-Cr-Zr合金材料的高溫強度較高的優點。Zr的含量越高,其抑制作用就越大,其高溫強度越好。Cu-Cr-Zr軟化過程中(溫度為500℃),析出的Cr相已到達最大值,其硬度值達到最低值,且保持較為穩定狀態。因此,也可以看出,Cu-Cr-Zr合金線桿最終軟化后的硬度值,取決于合金元素的含量,含量越高,軟化后的硬度值就越大。

合金元素對銅合金導電性的影響主要是固溶于銅基體中的合金元素引起銅合金中Cu基體晶體發生畸變而增加對電子的散射作用從而使導電率下降。在時效過程中,固溶在Cu基體的中的Cr、Zr逐漸析出,形成單質的強化相和化合物強化相。隨著時效溫度逐漸提高,雖然析出的單質Cr相逐漸長大而導致合金桿的強度硬度降低,但是在低于固溶溫度情況下,其析出過程就一直存在,Cu基體的晶格畸變程度就逐漸變小,從而使其導電率逐步提高。

3.2 時效后的Cu-Cr-Zr合金線桿不同加工率對性能影響分析

在減徑過程中,發生了加工硬化,加工量越大,硬化效果越明顯,因此隨著減徑量增大,合金線桿的軟化前硬度和強度逐步提高。經過軟化后,加工硬化效果被完全消除,合金線桿的硬度和強度完全由其合金元素的含量所決定,無論加工量如何變化,其軟化后的硬度和強度基本保持穩定。

一般情況,加工硬化后,由于晶格發生畸變,產生的大量位錯,導致晶格對于電子的散射作用增強,從而使材料的導電性能在一定程度上降低。但是,時效后Cu-Cr-Zr合金經大變形拉拔減徑,在拉拔方向,析出的Cr相、CuZr相及Cu基體被拉長,全部纖維化,這樣導致界面的密度在一定程度上減少,導致位錯密度降低,減少了位錯對于導電性的影響,即降低了加工硬化對于導電性的影響。另外,采用非真空上引連鑄工藝批量生產Cu-Cr-Zr合金線桿,很難將合金元素Cr、Zr含量精確控制到某一值,只能控制其在一定的允許范圍內波動,從而導致生產出的線桿的導電性發生小幅度波動。由于以上兩個因素的綜合作用,出現了圖5中減徑后的Cu-Cr-Zr合金線桿導電率與加工率的特殊關系。

4 結論

通過一系列試驗,得到了擠壓態Cu-Cr-Zr合金線桿的時效溫度對合金桿的強度、硬度和導電率的影響規律,確定了最佳的時效工藝,并且掌握了時效后的Cu-Cr-Zr合金線桿的加工量對于其強度、硬度及導電率的影響規律,為指導批量生產Cu-Cr-Zr合金線桿提供了數據支撐。

(1)在時效溫度小于420℃時,隨著溫度的提高,Cu-Cr-Zr合金桿的硬度和抗拉強度逐漸提高;當時效溫度大于420℃時,隨著溫度的提高,Cu-Cr-Zr合金桿的硬度和抗拉強度逐漸降低。時效溫度420℃、時效時間4小時為最佳的時效工藝。

(2)隨著時效溫度的提高,時效后的Cu-Cr-Zr合金線桿導電率逐步增加;

(3)時效后的Cu-Cr-Zr合金線桿,隨著其加工量的增加,相應的軟化前HRB硬度逐步提高,軟化后的HRB硬度基本保持穩定,其大小取決于合金元素Cr、Zr含量的大小;

(4)時效后的Cu-Cr-Zr合金線桿,隨著加工量的增加,其軟化前抗拉強度逐漸增加,而其軟化前的導電率基本保持不變。