PE燃?xì)夤艿篮缚p缺陷無損檢測技術(shù)分析

1 概述

焊縫是影響PE管道工程質(zhì)量的主要因素。PE管道焊接有2種方式:熱熔焊接和電熔焊接。根據(jù)CJJ 63—2018《聚乙烯燃?xì)夤艿拦こ碳夹g(shù)標(biāo)準(zhǔn)》第5.2.3條和第5.3.4條,熱熔焊接焊縫的質(zhì)量檢驗應(yīng)進(jìn)行卷邊對稱性和接頭對正性檢驗,以及卷邊切除檢驗;電熔焊接的焊縫則以端口有無熔融料溢出及觀察孔中熔融料溢出情況進(jìn)行檢驗判別。此類僅為外觀檢測。當(dāng)對焊縫質(zhì)量有爭議時,應(yīng)對焊縫進(jìn)行力學(xué)性能試驗(拉伸性能試驗、擠壓剝離試驗、拉伸剝離試驗、靜液壓試驗等),此為破壞性檢測。技術(shù)標(biāo)準(zhǔn)中尚未有適用于現(xiàn)場的快速準(zhǔn)確的無損檢測方式。

近年來,行業(yè)內(nèi)開始關(guān)注PE管道焊縫的無損檢測技術(shù)研究,但多數(shù)只是針對超聲相控陣檢測技術(shù)。本文結(jié)合燃?xì)庑袠I(yè)中常見焊縫缺陷,通過合適的無損檢測技術(shù),分析缺陷對焊縫的影響。

2 熱熔焊縫缺陷制作、無損檢測及影響分析

2.1 熱熔焊縫缺陷的選擇

TSG D2002—2006《燃?xì)庥镁垡蚁┕艿篮附蛹夹g(shù)規(guī)則》附件G和CJJ 63—2018第5.2.3條對熱熔焊接的質(zhì)量檢驗提出了要求。結(jié)合行業(yè)內(nèi)常見熱熔焊縫缺陷,選定熔融面夾雜、孔洞、冷焊以及過焊4類熱熔焊縫缺陷進(jìn)行試驗。為更好地體現(xiàn)缺陷對焊縫質(zhì)量的影響,針對每種缺陷設(shè)計了至少2種規(guī)格。

2.2 試驗管道的選擇

燃?xì)庑袠I(yè)使用最多的PE管道規(guī)格為DN 110~200 mm,因此選取DN 110 mm的PE80、SDR11管道制作試驗樣本。

2.3 力學(xué)性能測試的選擇

根據(jù) CJJ 63—2018中表5.1.7-1規(guī)定的檢驗與試驗要求,進(jìn)行測試。

② 力學(xué)試驗及分析

2.4 無損檢測技術(shù)的選擇

對于非鐵磁性材料的內(nèi)部缺陷檢測,射線檢測和超聲檢測是常用的檢測方法。PE材料透聲性能較差、聲衰減嚴(yán)重、折射橫波轉(zhuǎn)換困難,且選取的缺陷有體積性缺陷,故此處采用射線檢測

。

建筑企業(yè)在設(shè)計建筑電氣的過程中,需要明確國家所制定出的法律法規(guī),如《民用建筑電氣設(shè)計規(guī)范》《建筑照明設(shè)計標(biāo)準(zhǔn)》等,這樣才能不斷提高建筑電氣的整體質(zhì)量和安全性[8]。為了做好建筑電氣的安全設(shè)計工作,建筑企業(yè)需要根據(jù)建筑的實際情況,設(shè)計出科學(xué)實用的建筑電氣設(shè)計方案。同時,建筑企業(yè)需要定期開展建筑電氣設(shè)計和安裝培訓(xùn),對建筑電氣工作人員進(jìn)行再教育,不斷提高建筑電氣工作人員的專業(yè)知識和技能水平,從而不斷提高建筑電氣設(shè)計水平。此外,建筑電氣安裝要符合前期的建筑電氣設(shè)計方案,避免建筑電氣安裝中存在多種問題,進(jìn)而影響到建筑電氣的整體性能。

射線檢測很容易檢出有局部厚度差的缺陷,缺陷定性、定量準(zhǔn)確,幾乎適用于所有材料,是常用的無損檢測方法之一。常規(guī)射線檢測速度慢、射線劑量大、寬容度小,相比而言,X射線數(shù)字成像檢測技術(shù)(簡稱DDA檢測)更為合適,它可采用較小射線劑量,通過疊加降噪、對比度調(diào)整、數(shù)字減影等一系列計算機(jī)處理方式獲得高信噪比的檢測圖像。

2.5 檢測系統(tǒng)的選擇

DDA無損檢測系統(tǒng)主要由X射線機(jī)、探測器及計算機(jī)組成。CP160B型X射線機(jī),電壓范圍為40~160 kV,管電流為0.1 ~ 0.5 mA,焦點尺寸為0.8 mm×0.7 mm。RAPIXX 4336型探測器,動態(tài)范圍為17 000∶1。

2.6 試驗過程及數(shù)據(jù)分析

試驗針對每種規(guī)格的缺陷都制作了3個試樣,平均最大拉力就是3個試樣的最大拉力的平均值。

無缺陷焊縫

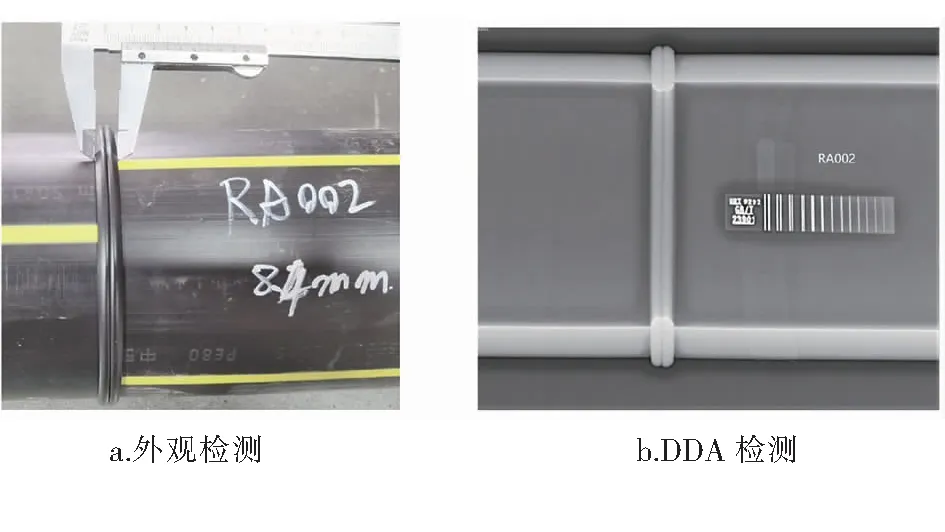

① 圖像分析

無缺陷熱熔焊縫的檢測圖像見圖1。由圖1可知,無缺陷熱熔焊縫的卷邊尺寸標(biāo)準(zhǔn)、飽滿,內(nèi)卷邊對稱,卷邊良好。

對無缺陷試樣進(jìn)行拉伸試驗,平均最大拉力為5 262 N。

② 力學(xué)試驗及分析

缺陷類型:熔融面夾雜

制作方式:在熔融面夾雜圓形石子,記

為管道壁厚,圓形石子的位置不變,直徑分別為0.3

、0

5

、0

7

,對應(yīng)的缺陷分別記為0

3

缺陷、0

5

缺陷、0

7

缺陷。

① 圖像分析

對0.3

缺陷、0

5

缺陷、0

7

缺陷焊縫進(jìn)行外觀和DDA檢測,0.3

缺陷焊縫的檢測圖像見圖2。0

5

和0

7

缺陷焊縫的檢測圖像基本與0

3

缺陷焊縫一致。外觀檢測可見焊縫的卷邊明顯過大;DDA檢測可明顯觀察到內(nèi)部夾雜物及部分內(nèi)卷邊不良。這些焊縫均不合格。

② 力學(xué)試驗及分析

(1)低倍分析 將低倍試片磨制后進(jìn)行熱酸蝕,放置一定時間后觀察。其低倍組織形貌如圖4所示。試片上未見縮孔、夾雜、分層、裂紋、氣泡及白點等可能致裂的缺陷,按標(biāo)準(zhǔn)GB/T15547—2012《鍛鋼冷軋輥輥坯》標(biāo)準(zhǔn)要求對低倍試片進(jìn)行評級,評級結(jié)果如表1所示,各檢測項目結(jié)果良好,滿足標(biāo)準(zhǔn)要求。

對0.3

缺陷、0

5

缺陷、0

7

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

孫主任提醒,說起血管疾病,很多人首先想到的不是心血管病就是腦血管病。其實,下肢血管病也很常見。下肢動脈硬化閉塞癥按照病情的輕重可分別表現(xiàn)為下肢的間歇跛行、靜息痛、潰瘍和壞疽。像陳祥平這樣的癥狀就是典型的下肢間歇跛行。微創(chuàng)介入術(shù)改善了下肢血供,不僅使的癥狀消失,生活質(zhì)量有了提高,還避免了下肢缺血的進(jìn)一步發(fā)展。

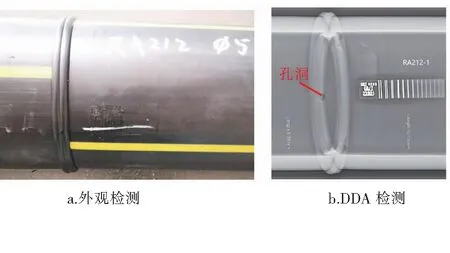

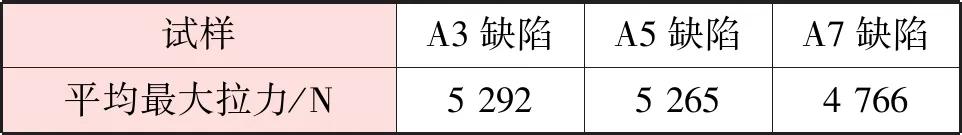

缺陷類型:孔洞

制作方式:在熔融面預(yù)制一定尺寸的圓柱形孔洞。圓柱形孔洞長4 mm,孔洞的位置不變,直徑分別為0

3

、0

5

、0

7

,對應(yīng)的缺陷分別記為A3缺陷、A5缺陷、A7缺陷。

施用鈣肥切莫做了無用功。近些年,部分蔬菜因缺鈣導(dǎo)致品質(zhì)降低甚至壞死,所以很多菜農(nóng)都加大鈣肥施用量。加上很多經(jīng)銷商也一再宣傳鈣肥要在施基肥時施足。這讓菜農(nóng)認(rèn)為,施基肥時應(yīng)大量施用鈣肥。但事實不是鈣肥施得越多,蔬菜就不會缺鈣。雖然鈣肥在土壤中和植株體內(nèi)移動性差,以基施為主,但蔬菜大量表現(xiàn)出缺鈣癥狀卻不是鈣肥施用量不足所致。而是近年來,由于土壤酸化、追求高產(chǎn)等因素共同作用下,土壤中鹽離子濃度過高,影響了蔬菜對鈣的吸收。因此,問題的關(guān)鍵是讓蔬菜充分吸收鈣肥,而不是一味地增加鈣肥施用量。而且過多施用鈣肥,還會改變土壤的酸堿性,對蔬菜生長非常不利。

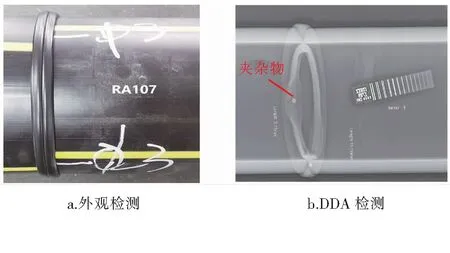

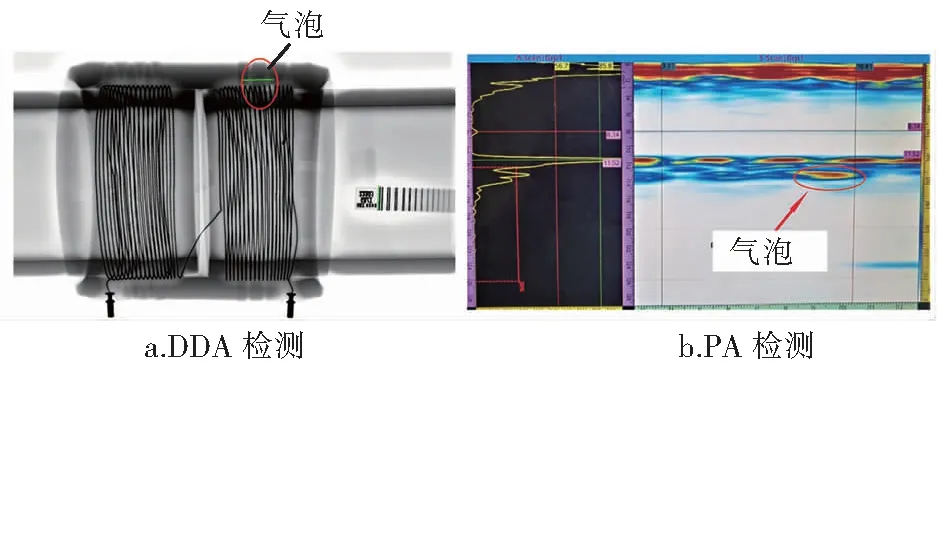

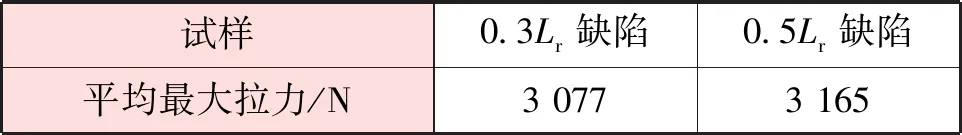

① 圖像分析

對A3缺陷、A5缺陷、A7缺陷焊縫進(jìn)行外觀和DDA檢測,A5缺陷焊縫的檢測圖像見圖3。外觀檢測發(fā)現(xiàn)A3缺陷與A5缺陷焊縫外部卷邊無異常,而A7缺陷焊縫的外部卷邊明顯不合格;DDA檢測能明顯檢測到3個缺陷焊縫的內(nèi)部孔洞。這些焊縫均不合格。

①課前:以班級為單位建立師生微信群,示教老師于課前一天以PPT形式通過微信推送“典型病例”至群聊,由學(xué)生提前自行對照課本,結(jié)合大課所授理論知識對病例進(jìn)行診斷并準(zhǔn)備提出的問題。

② 力學(xué)試驗及分析

原料:水發(fā)海參150 g,油發(fā)魚肚(濕)100 g,熟豬肚 50 g,魚丸 50 g,糟魚150 g,水發(fā)粉絲150 g,冬筍 50 g,火腿35 g,熟蛋卷100 g,熟雞肉100 g,雞胗50 g,豬腰 50 g,冬菇 50 g,水發(fā)蹄筋 50 g,干貝 15 g,蝦仁 50 g,青豆25 g,菠菜 200 g,高湯 1 000 g,精鹽8 g,味精 5 g,料酒 15 g。

隨著計算機(jī)技術(shù)、芯片技術(shù)和軟件技術(shù)為核心的數(shù)字化技術(shù)取得了長足的發(fā)展,使得控制技術(shù)與互聯(lián)網(wǎng)結(jié)合的步伐加快,嵌入式技術(shù)再度成為研究的熱點。

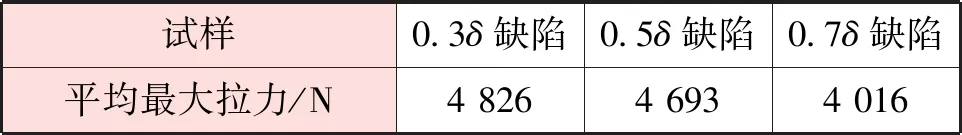

對0.3

缺陷、0

5

缺陷、0

7

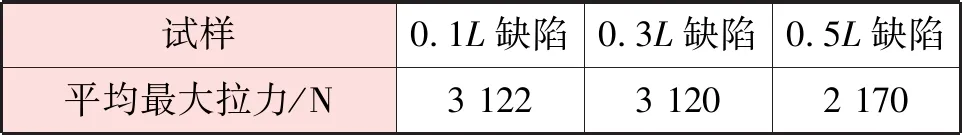

缺陷試樣進(jìn)行拉伸試驗,均為脆性分離,根據(jù)CJJ 63—2018表5.1.7-1判斷為不合格。各試樣的平均最大拉力見表1。由表1可知,平均最大拉力隨著夾雜石子直徑增大而減小,0.7

缺陷試樣的平均最大拉力比無缺陷時減小23%,說明夾雜對焊縫力學(xué)性能影響比較明顯。

對A3缺陷、A5缺陷、A7缺陷試樣進(jìn)行拉伸試驗,均為脆性分離,不合格。各試樣的平均最大拉力見表2。由表2可知,平均最大拉力隨著孔洞直徑增大逐漸減小,A7缺陷試樣的平均最大拉力減小9.4%,說明孔洞對焊縫力學(xué)性能造成一定影響,但與熔融面夾雜缺陷相比,影響程度很小。

對A3缺陷、A5缺陷、A7缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

電負(fù)荷A是發(fā)電電動機(jī)的主要技術(shù)、經(jīng)濟(jì)參數(shù)之一,它對電機(jī)的主要尺寸、電抗和繞組溫度等有直接影響。為控制電機(jī)的主要尺寸,必須盡量提高電機(jī)的利用系數(shù),其表達(dá)式為:

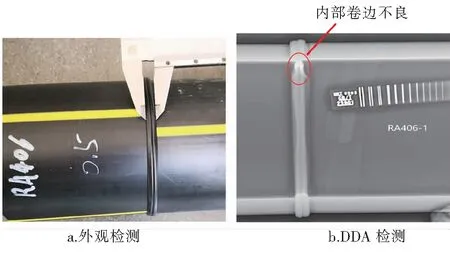

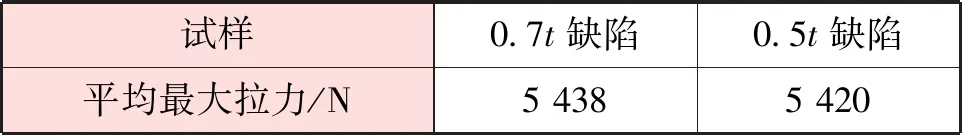

缺陷類型:冷焊

制作方式:設(shè)

為標(biāo)準(zhǔn)吸熱時間,按一定比例減少管道的吸熱時間,吸熱時間分別為0.7

、0.5

,對應(yīng)的缺陷分別記為0

7

缺陷、0

5

缺陷。

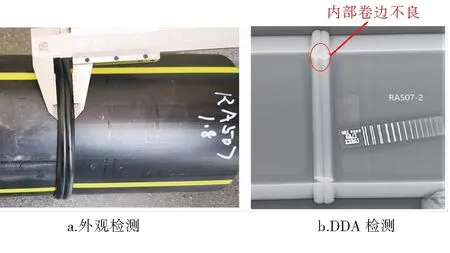

① 圖像分析

對0.7

缺陷、0.5

缺陷焊縫進(jìn)行外觀和DDA檢測,0.5

缺陷焊縫的檢測圖像見圖4。0.7

缺陷、0.5

缺陷焊縫的檢測圖像基本一致。外觀檢測發(fā)現(xiàn)焊縫外部卷邊對稱性較好,但卷邊寬度比正常焊接時明顯偏小,DDA檢測能清晰發(fā)現(xiàn)內(nèi)部卷邊情況較差。

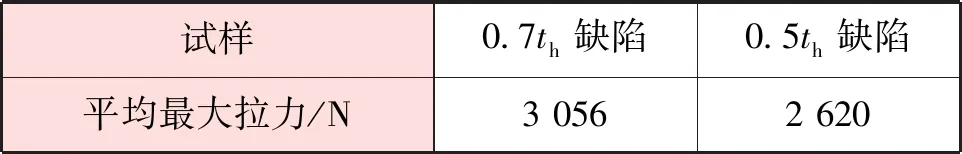

② 力學(xué)試驗及分析

對0

7

缺陷、0

5

缺陷試樣進(jìn)行拉伸試驗,均為韌性分離,合格。冷焊試樣的平均最大拉力見表3。由表3可知,冷焊試樣的平均最大拉力變化不大,對焊縫力學(xué)性能造成的影響可忽略。

對0.7

缺陷、0.5

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

十九大報告中進(jìn)一步強調(diào):“社會主義核心價值觀是當(dāng)代中國精神的集中體現(xiàn),凝結(jié)著全體人民共同的價值追求,要把社會主義核心價值觀融入社會發(fā)展各方面,轉(zhuǎn)化為人們的情感認(rèn)同和行為習(xí)慣。”以社會主義核心價值觀引領(lǐng)高校校園文化建設(shè),有利于堅定大學(xué)生的理想信念,形成和諧、求真、向上的良好校園文化氛圍,建立平等和諧的師生關(guān)系,使大學(xué)生對社會主義核心價值觀更加認(rèn)同和接受并主動踐行,有利于高校堅持社會主義辦學(xué)方向。

缺陷類型:過焊

制作方式:按一定比例延長管道的吸熱時間,吸熱時間分別為1.5

、1

8

,對應(yīng)的缺陷分別記為1

5

缺陷、1

8

缺陷。

① 圖像分析

對1.5

缺陷、1.8

缺陷焊縫進(jìn)行外觀和DDA檢測,1.8

缺陷焊縫的檢測圖像見圖5。這2種缺陷焊縫的檢測圖像基本一致。外觀檢測發(fā)現(xiàn)焊縫卷邊寬度比正常焊接時明顯偏大,DDA檢測能清晰發(fā)現(xiàn)內(nèi)部卷邊不良。

② 力學(xué)試驗及分析

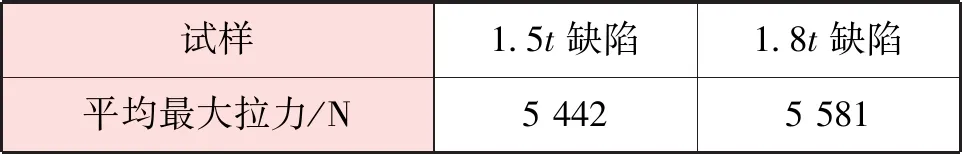

對1.5

缺陷、1.8

缺陷試樣進(jìn)行拉伸試驗,均為韌性分離,合格。過焊試樣的平均最大拉力見表4。由表4可知,過焊試樣的平均最大拉力隨著吸熱時間增加而增大,但變化較小。

TCAD模擬中的晶體管是基于部分耗盡的絕緣體上硅(PdSOI)0.18μm CMOS技術(shù)[9-11]。這些器件具有0.18μm的柵長和1.8μm的溝道寬度。等效柵氧化層厚度為3 nm。多晶硅層形成柵電極。埋藏氧化層厚度為400 nm。頂部硅膜厚度為200 nm,約為結(jié)深的2倍。在本次實驗中,我們利用阱接觸來控制晶體管的體偏壓。

對1.5

缺陷、1.8

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

3 電熔焊縫缺陷制作、無損檢測及影響分析

3.1 電熔焊縫缺陷的選擇

電熔焊縫缺陷主要有熔融面夾雜、孔洞、冷焊及過焊等,GB/T 29460—2012《含缺陷聚乙烯管道電熔接頭安全評定》第7條對每種缺陷的安全評定都有具體要求。結(jié)合現(xiàn)場情況,此試驗對熔融面夾雜、冷焊、過焊、孔洞和承插不到位5種缺陷進(jìn)行研究。

3.2 試驗管道規(guī)格的選擇

試驗選取DN 110 mm的PE80、SDR11管道制作試驗樣本。

3.3 力學(xué)性能測試的選擇

本文討論的電熔焊接僅指電熔承插焊接。根據(jù)CJJ 63—2018表5.1.7-2推薦的檢驗與試驗要求,進(jìn)行測試。

3.4 無損檢測技術(shù)的選擇

電熔焊縫缺陷都發(fā)生在熔融面處,且受電阻絲的影響,因此射線檢測方法不能有效檢出。電熔焊縫缺陷宜采用超聲檢測,但常規(guī)超聲檢測受限于聚乙烯材料透聲性能較差,信噪比不好,一次只能發(fā)現(xiàn)單個缺陷,不能直觀顯示電阻絲錯位、孔洞、冷焊、過焊等情況。有研究表明

,超聲相控陣檢測方法(簡稱PA檢測)更為合適,它可激發(fā)各個超聲換能器陣列單位,通過改變焦點深度和角度進(jìn)行連續(xù)掃描,得到實時的二維圖像,能清晰顯示電熔焊縫內(nèi)部各種缺陷,因此此處采用PA檢測,也進(jìn)行了DDA檢測,以便對比。

3.5 檢測系統(tǒng)的選擇

PA無損檢測系統(tǒng)主要由探頭、發(fā)送機(jī)和接收機(jī)組成。多浦樂收發(fā)一體機(jī)(型號PHASCAN32/64PR),可進(jìn)行線性或扇形掃描,有A、B、C、S共4種顯示模式。多浦樂探頭,頻率為5 MHz,32個陣元。

3.6 試驗過程及數(shù)據(jù)分析

試驗針對每種規(guī)格的缺陷都制作了3個試樣,平均最大拉力就是將3個試樣的最大拉力的平均值。

無缺陷焊縫

① 圖像分析

20世紀(jì)90年代以后,歐盟提出了生活垃圾全程管理戰(zhàn)略,注重垃圾減量和資源再利用。①將減少或避免垃圾產(chǎn)生置于優(yōu)先目標(biāo),包括改進(jìn)商品設(shè)計,改革包裝材料,減少包裝;②盡可能直接回收和資源再生利用,包括對可生物降解有機(jī)物進(jìn)行堆肥和厭氧消化處理;③盡可能對可燃物進(jìn)行焚燒處理,并回收和再利用余熱;④最終對剩余垃圾進(jìn)行填埋處理。德國嚴(yán)格遵守此原則,在此基礎(chǔ)上進(jìn)行分類管理,每一類別的垃圾量均有完善的數(shù)據(jù)統(tǒng)計,甚至包括垃圾處理產(chǎn)生的二次垃圾量,實現(xiàn)了對垃圾進(jìn)行從源頭到末端的全過程統(tǒng)籌分類管理。

① 圖像分析

加強船舶排放控制是減少水域污染的重要一環(huán)。為此,云南港航投資公司著力加強施工船舶的維護(hù)與保養(yǎng),確保性能良好。在船舶運輸過程中,為船舶預(yù)留部分空間,避免溢流污染。在金沙江庫區(qū),航運旅游客滾船標(biāo)準(zhǔn)化船型研究及設(shè)計工作也同步展開,項目為金沙江中游庫區(qū)提供了技術(shù)先進(jìn)、綠色環(huán)保的旅游觀光船與旅游客滾船,進(jìn)一步助推了云南船型標(biāo)準(zhǔn)化工作。

對無缺陷試樣進(jìn)行拉伸剝離試驗,其平均最大拉力為3 102 N。

缺陷類型:熔融面夾雜

制作方式:設(shè)

為孔洞缺陷試驗中右側(cè)熔融區(qū)的長度,右側(cè)熔融區(qū)內(nèi)預(yù)置一定尺寸的孔洞,孔洞位置不變,孔洞深5 mm,長和寬相等,分別為0.3

、0.5

,對應(yīng)的缺陷分別記為0.3

缺陷、0.5

缺陷。

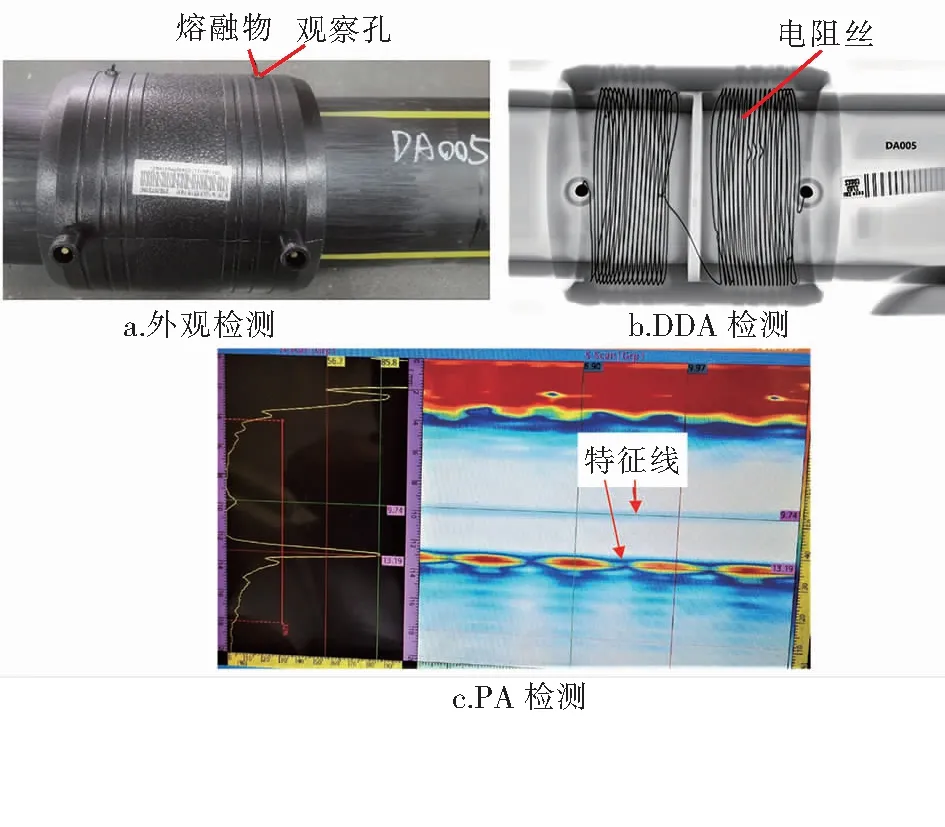

無缺陷電熔焊縫的檢測圖像見圖6。由圖6可知,外觀檢測到觀察孔有融合物溢出,正常;DDA檢測顯示電阻絲排列整齊;PA檢測的特征線明顯、平滑,特征線間距為3.45 mm。特征線是電熔接頭超聲圖中電阻絲上方能夠揭示熔融區(qū)邊界的超聲反射信號線,能很好地反映熔融區(qū)的邊界。

對0.1

缺陷、0

3

缺陷、0

5

缺陷焊縫進(jìn)行外觀檢測、DDA檢測和PA檢測,0.3

缺陷焊縫的PA檢測圖像見圖7,0.1

缺陷、0.5

缺陷焊縫的檢測圖像與0.3

缺陷焊縫基本一致。外觀檢測和DDA檢測不能發(fā)現(xiàn)缺陷;在PA檢測圖像中,通過觀察特征線在熔融面夾雜區(qū)域逐漸減淡直至消失,能明顯識別出熔融面夾雜區(qū)域。

② 力學(xué)試驗及分析

對0.1

缺陷、0

3

缺陷、0

5

缺陷試樣進(jìn)行拉伸剝離試驗,0

1

缺陷和0

3

缺陷試樣剝離脆性破壞百分比小于等于33

3

,判斷為合格;0

5

缺陷試樣剝離脆性破壞百分比大于33

3

,判斷為不合格。各缺陷試樣的平均最大拉力見表5,當(dāng)有熔融面夾雜缺陷時,平均最大拉力隨著夾雜物長度增大而逐漸減小,且0

5

缺陷試樣的平均最大拉力減少30%,缺陷對焊縫的力學(xué)性能產(chǎn)生明顯影響。

對0.1

缺陷、0

3

缺陷、0

5

缺陷試樣進(jìn)行靜液壓試驗,0

1

缺陷試樣、0

3

缺陷試樣合格,0

5

缺陷試樣不合格。

本文中使用人口質(zhì)心來表征老年人口的空間分布,武漢市交通網(wǎng)絡(luò)數(shù)據(jù)集是由城市道路、公交地鐵線路及站點、公共交通站點服務(wù)半徑以及步行換乘路線組成.參考已有文獻(xiàn),設(shè)定步行均速為5 km/h;公交車平均速度為30 km/h[10],站點停靠時間約為35 s[29];按照城市道路等級規(guī)定的標(biāo)準(zhǔn),私家車行駛速度確定為快速路為60 km/h,主干道為40 km/h,次干道為30 km/h,支路為20 km/h;經(jīng)查閱資料,武漢市軌道交通最高時速為80 km/h,一般行駛速度為60 km/h,站點停靠時間約為40 s;設(shè)定極限出行時間閾值為30 min[10].

缺陷類型:冷焊

制作方式:設(shè)

為標(biāo)準(zhǔn)焊接時間。按一定比例減少管道的焊接時間,焊接時間分別為0.7

、0.5

,對應(yīng)的缺陷分別記為0.7

缺陷、0.5

缺陷。

① 圖像分析

對0.7

缺陷、0.5

缺陷焊縫進(jìn)行外觀檢測、DDA檢測和PA檢測,3種缺陷焊縫的檢測圖像基本一致。外觀檢測和DDA檢測不能發(fā)現(xiàn)缺陷;PA檢測圖像中特征線清晰、平滑,特征線間距(1.90 mm)明顯比正常值(3.45 mm)小,反映出冷焊導(dǎo)致熔融緊密度不夠。

② 力學(xué)試驗及分析

對0.7

缺陷、0.5

缺陷試樣進(jìn)行拉伸剝離試驗,剝離脆性破壞百分比均小于等于33.3%,判斷為合格。各試樣的平均最大拉力見表6。由表6可知,冷焊試樣平均最大拉力隨著冷焊程度增大而減小,0.5

缺陷試樣的平均最大拉力減小15.5%,說明冷焊對焊縫力學(xué)性能影響比較明顯。

對0.7

缺陷、0.5

缺陷試樣進(jìn)行靜液壓試驗,0.7

缺陷試樣合格,0.5

缺陷試樣不合格。

缺陷類型:過焊

制作方式:按一定比例延長管道的焊接時間,焊接時間分別為1.5

、1.8

,對應(yīng)的缺陷分別記為1.5

缺陷、1.8

缺陷。

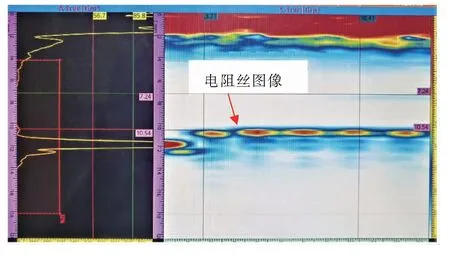

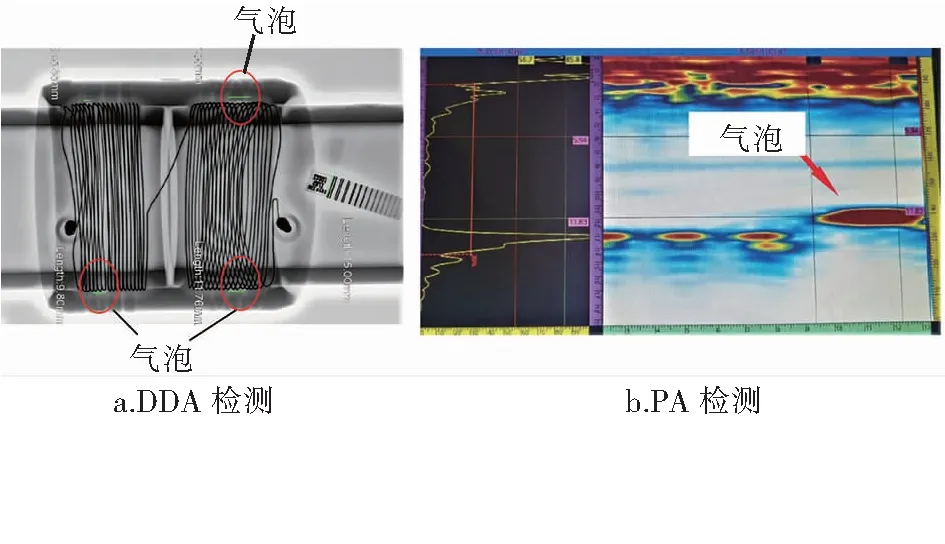

① 圖像分析

對1.5

缺陷、1.8

缺陷焊縫進(jìn)行外觀檢測、DDA檢測和PA檢測,1.5

缺陷焊縫的DDA檢測和PA檢測圖像見圖8,1.8

缺陷焊縫的檢測圖像與1.5

缺陷焊縫基本一致。外觀檢測不能發(fā)現(xiàn)缺陷。由圖8可知,DDA檢測發(fā)現(xiàn)電阻絲排列混亂,熔融面有氣泡,可以綜合判斷缺陷類型;PA檢測圖像中的特征線間距(4.85 mm)明顯比正常值(3.45 mm)大,熔融面有氣泡。

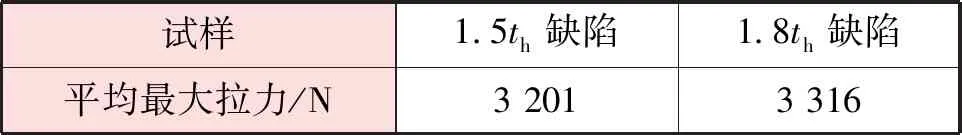

② 力學(xué)試驗及分析

對1.5

缺陷、1.8

缺陷試樣進(jìn)行拉伸剝離試驗,剝離脆性破壞百分比均小于等于33.3%,合格。各試樣的平均最大拉力見表7,過焊試樣平均最大拉力與無缺陷試樣差別較小,認(rèn)為對焊縫力學(xué)性能沒有影響。

對1.5

缺陷、1.8

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

缺陷類型:孔洞

制作方式:記

為熔融面夾雜缺陷試驗中右側(cè)熔融區(qū)(右側(cè)電阻絲對應(yīng)的熔融區(qū)域)的長度,右側(cè)熔融區(qū)夾雜物位置不變,長度為0.1

、0.3

、0.5

,對應(yīng)的缺陷稱為0.1

缺陷、0.3

缺陷、0.5

缺陷。

① 圖像分析

對0.3

缺陷、0.5

缺陷焊縫進(jìn)行外觀檢測、DDA檢測和PA檢測,0.5

缺陷焊縫的DDA檢測和PA檢測圖像見圖9,0.3

缺陷焊縫的檢測圖像與0.5

缺陷基本一致。外觀檢測不能發(fā)現(xiàn)缺陷;DDA檢測可以明顯發(fā)現(xiàn)孔洞的存在和尺寸,判斷出缺陷類型;PA檢測能明顯識別出熔融面氣泡。

② 力學(xué)試驗及分析

對0.3

缺陷、0.5

缺陷試樣進(jìn)行拉伸剝離試驗,剝離脆性破壞百分比均小于等于33.3%,合格。各試樣的平均最大拉力見表8,孔洞缺陷試樣的平均最大拉力與無缺陷幾乎無差別。

對0.3

缺陷、0.5

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

缺陷類型:承插不到位

制作方式:設(shè)電熔管件單側(cè)電阻絲長度為

,以鄰近電熔管件端口的電阻絲邊緣為起點,管道承插至0.7

、0.5

處,對應(yīng)的缺陷記為0.7

缺陷、0.5

缺陷。

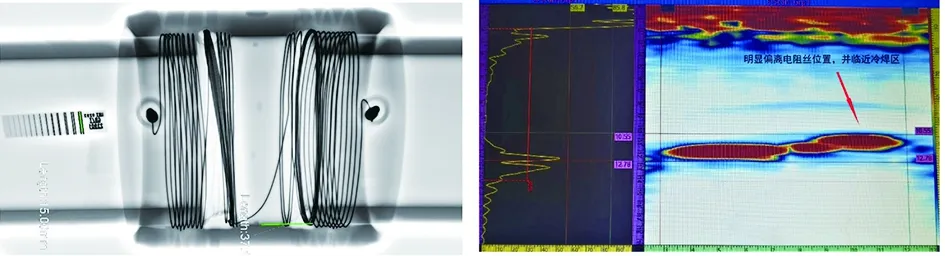

① 圖像分析

對0.7

缺陷、0.5

缺陷焊縫進(jìn)行外觀檢測、DDA檢測和PA檢測。0.5

缺陷焊縫的DDA檢測和PA檢測圖像見圖10,0.7

缺陷焊縫的檢測圖像與0.5

缺陷基本一致。外觀檢測不能發(fā)現(xiàn)缺陷;DDA檢測可以明顯發(fā)現(xiàn)承插不到位的情況;PA檢測能明顯看出電阻絲偏離原位,且特征線不平滑,在未熔融區(qū)逐漸消失,特征線間距(2.23 mm)比正常值(3.45 mm)偏小。

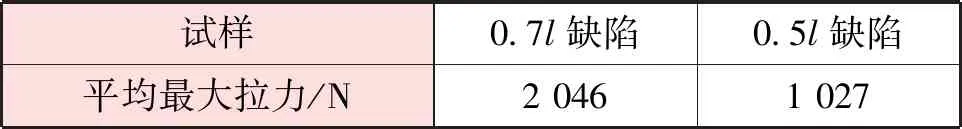

② 力學(xué)試驗及分析

對0.7

缺陷、0.5

缺陷試樣進(jìn)行拉伸剝離試驗,0.7

缺陷試樣剝離脆性破壞百分比均小于等于33.3%,判斷為合格;0.5

缺陷試樣剝離脆性破壞百分比均大于33.3%,判斷為不合格。各試樣的平均最大拉力見表9。由表9可知,承插越不到位,承插不到位缺陷試樣的平均最大拉力下降得越多,對焊縫的力學(xué)性能影響越大。0.5

缺陷試樣的平均最大拉力比無缺陷時減少66.8%,可見承插不到位對焊縫的力學(xué)性能影響非常顯著。

對0.7

缺陷、0.5

缺陷試樣進(jìn)行靜液壓試驗,結(jié)果均合格。

4 結(jié)論

① 冷焊和過焊對熱熔焊縫的力學(xué)性能影響不明顯,應(yīng)做進(jìn)一步的試驗分析,而熔融面夾雜和孔洞的影響較突出。當(dāng)夾雜缺陷直徑達(dá)到0.7倍管道壁厚時,焊縫力學(xué)性能明顯下降,安全性降低,影響管道運行安全。

② 對熱熔焊縫,外觀檢測只能發(fā)現(xiàn)足夠大的缺陷,較小且靠近內(nèi)壁的缺陷很難識別。采用X射線數(shù)字成像檢測技術(shù)能很好捕捉到各種缺陷,通過圖像能直觀判別缺陷的存在及類型。通過X射線數(shù)字成像檢測技術(shù)對熱熔焊縫進(jìn)行無損檢測是可行的。

③ 過焊及孔洞缺陷對電熔焊縫的力學(xué)性能影響不明顯,而夾雜、冷焊及承插不到位缺陷影響較嚴(yán)重,特別是承插不到位缺陷可使力學(xué)性能降低60%以上,嚴(yán)重影響管道的安全運行。

④ 對于電熔焊縫夾雜、冷焊、過焊、孔洞、承插不到位等缺陷,外觀檢測均不能發(fā)現(xiàn),可通過超聲相控陣檢測方法進(jìn)行定性及定量判斷。超聲相控陣檢測方法是檢測電熔焊縫缺陷的最佳方法。過焊、孔洞、承插不到位缺陷也可通過X射線數(shù)字成像檢測技術(shù)檢測發(fā)現(xiàn)。

[1] 張琳,王力.PE管道熱熔對接焊縫無損檢測技術(shù)研究現(xiàn)狀[J].中國石油和化工標(biāo)準(zhǔn)與質(zhì)量,2014(22):4-5.

[2] 林師一,林平,蘇宣機(jī),等.聚乙烯(PE)管道焊接接頭超聲相控陣檢測試驗研究[J].機(jī)電技術(shù),2018(4):94-97.