不同脈沖、頻率下的雙絲匹配對焊縫的影響研究

賓坤,唐賀清,姚屏,2,陳曄,王曉軍

不同脈沖、頻率下的雙絲匹配對焊縫的影響研究

賓坤1,唐賀清1,姚屏1,2,陳曄1,王曉軍1

(1.廣東技術師范大學,廣州 510630;2.廣州理工學院,廣州 510000)

為提高雙絲焊接質(zhì)量,探究不同脈沖和頻率下的雙絲匹配對焊接質(zhì)量的影響。采用MIG焊接技術,在3 mm厚的不銹鋼板上進行焊接實驗,之后觀察和分析焊縫表面形貌、電流波形、金相組織以及截面幾何形狀參數(shù)。在同一頻率下,前絲單脈沖組的熔深總是小于對應雙脈沖組。隨著雙脈沖頻率的增大,熔深、余高也隨之增大,熔寬變化不大。在頻率為4 Hz時進行焊接能得到較為美觀的焊縫。在雙絲匹配時,前絲單脈沖會阻礙后絲雙脈沖對基板的挖掘和熔滴對熔池的攪拌作用,且前后絲位置順序?qū)θ凵睢⒂喔哂绊戄^大,對內(nèi)部金相組織生長形態(tài)影響較小。

機器人雙絲焊;雙絲脈沖頻率匹配;成形效果;電流波形

焊接機器人的應用有效提高了勞動生產(chǎn)效率,減輕了勞動強度[1]。相比于傳統(tǒng)單絲焊接,雙絲焊接生產(chǎn)效率幾乎是單絲焊接的數(shù)倍[2],可進一步大幅提高焊接生產(chǎn)效率。雙絲焊不僅具有高速焊接的優(yōu)點,還能改善電弧形態(tài)、溫度場分布,能有效解決部分焊接缺陷,如咬邊、駝峰、未焊透等[3]。胡昱[4]發(fā)現(xiàn)在高速焊接時,當焊接頻率為4 Hz時,其焊縫成形質(zhì)量最好,熱影響區(qū)小。吳開源等[5]研究了單脈沖和雙脈沖MIG平板堆焊實驗,結果表明,雙脈沖比單脈沖在焊接過程中對熔池具有更強的攪拌作用,能獲得更美觀的魚鱗焊縫。薛家祥等[6]利用3種不同的雙脈沖進行焊接,說明了不同的雙脈沖對焊縫質(zhì)量的影響也不同。Yao等[7]研究了雙脈沖GMAW各工藝參數(shù)對焊縫成形及魚鱗紋的影響。謝沛民[8]分析了相位模式對焊接輸出特性的影響,相關參數(shù)與焊接質(zhì)量關系十分密切。李林等[9]進行了不同脈沖的堆焊實驗,研究表明,提高焊接速度和調(diào)節(jié)低能量脈沖基值時間,可以降低熱輸入,能夠細化焊縫組織晶粒,提高焊接接頭硬度。

以上多為雙絲單脈沖或雙絲雙脈沖的焊接研究,而關于不同脈沖、頻率下雙絲匹配的研究較少。文中利用不同脈沖、頻率進行雙絲匹配實驗,再通過觀察和分析焊縫表面形貌、電流波形、幾何形狀參數(shù)以及金相組織等,對焊縫成形規(guī)律進行探究。

1 實驗

1.1 焊接平臺

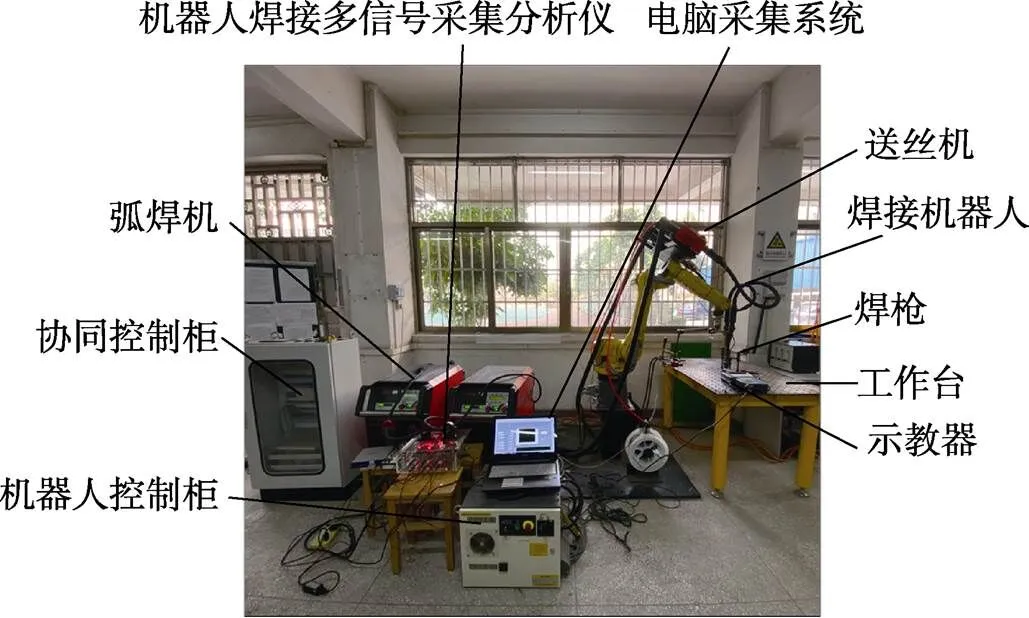

實驗機器人MIG電弧焊接系統(tǒng)是由LORCH焊機(型號為S5–RoboMIG)、送絲機(型號為RF–06)、FANUC機器人(型號為M–10iA)、數(shù)據(jù)采集系統(tǒng)等設備組成,如圖1所示,其中FANUC機器人具有活動范圍廣、靈活性好、負載大等優(yōu)點[10],可保證焊接過程中的精度和穩(wěn)定性。

圖1 機器人MIG電弧焊接系統(tǒng)

1.2 方法

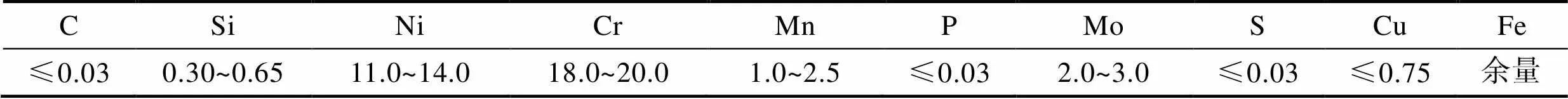

實驗母材及焊絲均采用316L不銹鋼材料,其化學成分如表1所示,其中母材尺寸為250 mm×100 mm× 3 mm,焊絲直徑為1.2 mm。選用混合氣體(98% Ar+2% CO2,體積分數(shù))作為保護氣,焊接電流為90 A,焊接速度為30 cm/min,峰基比為30%,占空比為50%,氣流量為20 L/min,間距為9.6 mm,以雙絲共熔池形式焊接。

一般將沿焊接方向前面的焊絲稱為前絲,后面的焊絲稱為后絲。文中分為A、B兩組,共進行10次實驗。A組實驗5次:前絲為單脈沖,后絲為雙脈沖,編號為1#—5#,后絲雙脈沖頻率分別為1、2、3、4、5 Hz。B組實驗5次:前絲為雙脈沖,后絲為單脈沖,編號為6#—10#,前絲雙脈沖頻率分別為1、2、3、4、5 Hz,實驗系統(tǒng)設計如圖2所示。

表1 316L焊絲、母材成分

Tab.1 316L composition of welding wire and base metal wt.%

圖2 實驗系統(tǒng)示意圖

用示教器編程設定好運行軌跡,使焊接機器人能按照焊接軌跡運動。進行正式實驗前打磨掉不銹鋼表面氧化物,用酒精擦拭表面,待表面酒精揮發(fā)完后用夾具將基板夾緊固定在工作臺上,防止在焊接過程中由于熱輸入過快、焊接前后基板溫差較大,造成基板變形,影響焊縫質(zhì)量。

實驗完成后對其進行觀察,拍攝焊縫外觀圖片,記錄外觀情況,判斷是否有缺焊、漏焊等情況。使用LabVIEW軟件回放實驗中采集的電流波形,觀察其波形變化。從長度17 cm的焊縫中選取9~11 cm,切割成20 mm×15 mm的試件組織,待打磨拋光腐蝕后,測量其熔寬、熔深、余高等數(shù)據(jù),最后使用徠卡金相顯微鏡觀察試件顯微組織。

2 結果與分析

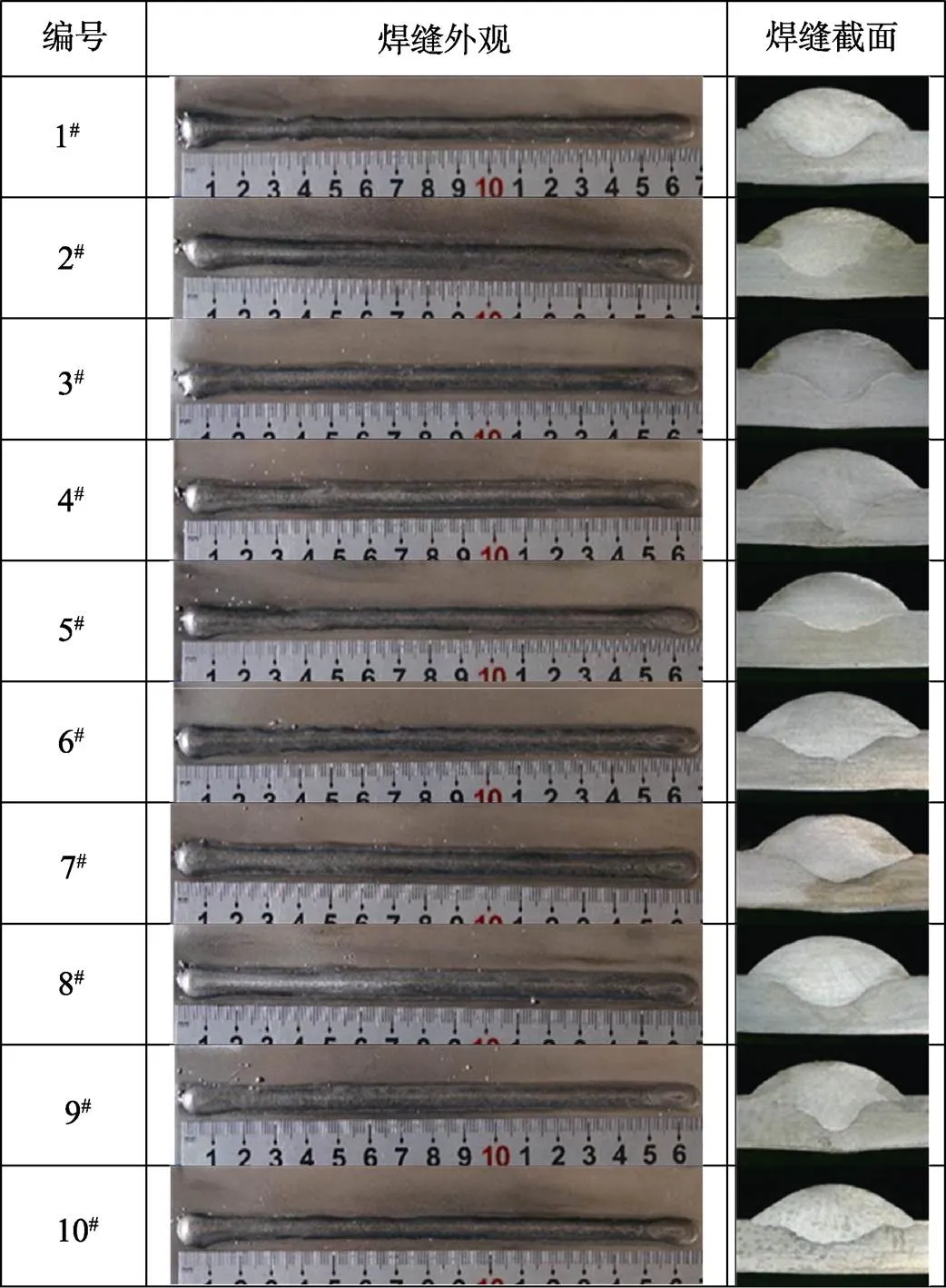

2.1 外觀、截面分析

焊縫外觀、截面如圖3所示,改變焊接頻率和脈沖不僅影響焊縫外觀,還影響其內(nèi)部成形效果。通過觀察發(fā)現(xiàn),焊縫外觀相對較好,沒有出現(xiàn)任何缺焊、斷焊現(xiàn)象,且飛濺也較少,而飛濺產(chǎn)生的機理之一就是熔池內(nèi)的金屬蒸氣超過臨界值,熔池內(nèi)的液態(tài)金屬在氣孔爆破力的沖擊下形成飛濺[11],這說明整個焊接過程比較穩(wěn)定焊接雜質(zhì)少,焊縫連續(xù)性也較好。但也發(fā)現(xiàn)1#、5#、6#、10#焊縫3~7 cm處出現(xiàn)了寬度不均勻、邊緣未完全熔合現(xiàn)象。該現(xiàn)象會導致焊縫受力不均,承載能力降低,并且在施加特殊載荷時可能會出現(xiàn)裂紋,不僅影響焊縫外觀,還會影響使用性能。為更清晰地觀察與分析此現(xiàn)象,選取焊縫9~11 cm位置,切割出如圖3所示的截面,利用工業(yè)相機測量相應熔寬、熔深、余高數(shù)值5次后,計算其各自均值,結果如表2和圖4所示。

圖3 焊縫外觀、截面

表2 焊縫熔寬、熔深、余高均值

Tab.2 Average value of weld width, penetration and residual height

由表2可知,1#、5#的平均熔深均小于A組其他編號的熔深數(shù)值,6#、10#的平均熔深均小于B組其他編號的熔深數(shù)值。1#和6#可能是由于頻率較低,熔滴對熔池攪拌能力相對較弱,所以熔深數(shù)值較小。在整個焊接過程中,保證電流、電壓以及焊接速度不變,由熱輸入公式=/(為熱輸入,為焊接效率,為焊接電壓,為焊接電流,為焊接速度)可知,總熱輸入由焊接過程中的電流、電壓以及焊接速度決定,總熱輸入不變,單位時間內(nèi)焊絲熔解量也不變,所以1#和6#的熔深較淺、熔寬較寬、余高較高。當雙脈沖頻率過大時,焊接時受到電弧力的影響較大,導致熔滴對熔池的攪拌作用發(fā)生變化[12],所以熔深較淺、熔寬和余高數(shù)值較大,如5#和10#所示。

6#—10#的余高總是小于1#—5#同脈沖頻率的對應組,而熔寬與熔深大于1#—5#的對應組。其原因是前絲雙脈沖對基板的沖擊力以及熔池攪拌的能力較強,導致一開始就擴大了熔寬及熔深;而后絲單脈沖由于對熔池攪拌能力有限,熔滴滴下來會繼續(xù)向兩側(cè)擴展,因此6#—10#的熔寬、熔深數(shù)值較大,而余高較小。1#—5#可能是由于前絲為單脈沖,對母材的沖擊以及熔池攪拌作用有限,在焊接過程中先形成熔池與母材中間的熱影響區(qū),熱影響區(qū)由于受到該過程中瞬時熱量的影響較大,會先在熱影響區(qū)邊界析出硬度較大的鐵素體組織[13-14],在一定程度上阻礙了后絲雙脈沖對基板的沖擊以及熔滴對熔池的攪拌作用,所以熔寬、熔深較小;而由于總熱輸入沒變,單位時間內(nèi)焊絲熔解的量不變,所以余高較高。

從表2可知,A、B兩組實驗中,同組各個脈沖頻率之間的熔寬數(shù)值相差不大,所以雙脈沖頻率的增加對熔寬影響不大。同時,也觀察到頻率為5 Hz時熔寬數(shù)值迅速減小,其原因可能是頻率太高,電弧力較大,導致焊接過程不穩(wěn)定,影響了雙脈沖對母材的沖擊和對熔池的攪拌作用。又從圖4a和4b可知,焊縫熔深與余高隨雙脈沖頻率的增加而增大,而脈沖頻率為5 Hz時的現(xiàn)象是由電弧力過大、焊接過程不穩(wěn)定造成的,脈沖頻率為1 Hz時,焊縫寬度不均勻的現(xiàn)象可能是由雙脈沖頻率較低、導致熔池攪拌有限造成的。在頻率為4 Hz時,熔深、余高都有較大提升,4#的熔深均值為1.57 mm,超過了母材厚度的50%,9#的熔深均值為1.44 mm,也接近于母材厚度的50%,表明熔深合適,可使焊縫在受力時擁有更好的力學性能。

綜上可知,利用不同脈沖、頻率下的雙絲進行匹配焊接時,前后絲在焊接時的位置順序?qū)附舆^程的穩(wěn)定性具有較大影響,前絲單脈沖會阻礙后絲雙脈沖對基板沖擊挖掘及熔滴對熔池的攪拌作用;隨著雙脈沖頻率的增大,熔深、余高也隨之增大,但熔寬變化不大;在頻率為4 Hz時進行焊接能得到較為美觀的焊縫。

2.2 電流波形的分析

大量研究表明,電流大小對焊接成形效果有著重要影響。文中采用自行設計的多傳感器信號融合系統(tǒng)在線收集焊接電流信號,通過分析電流波形,可更加精確了解焊縫的成形規(guī)律。5#和10#(即雙脈沖頻率為5 Hz時)焊縫在3~7 cm處寬度不均勻,可能是由于瞬時電流變化,改變了電弧力對焊接過程的影響。電弧力主要包括電磁收縮力、等離子流力和斑點壓力,三者都是隨著電流的增大而增大[15],電弧力大小發(fā)生變化會直接導致焊絲燃燒不穩(wěn)定,產(chǎn)生咬邊、邊界未完全熔合等缺陷[16]。所以分析電流波形變化,可進一步揭開焊縫成形的規(guī)律。

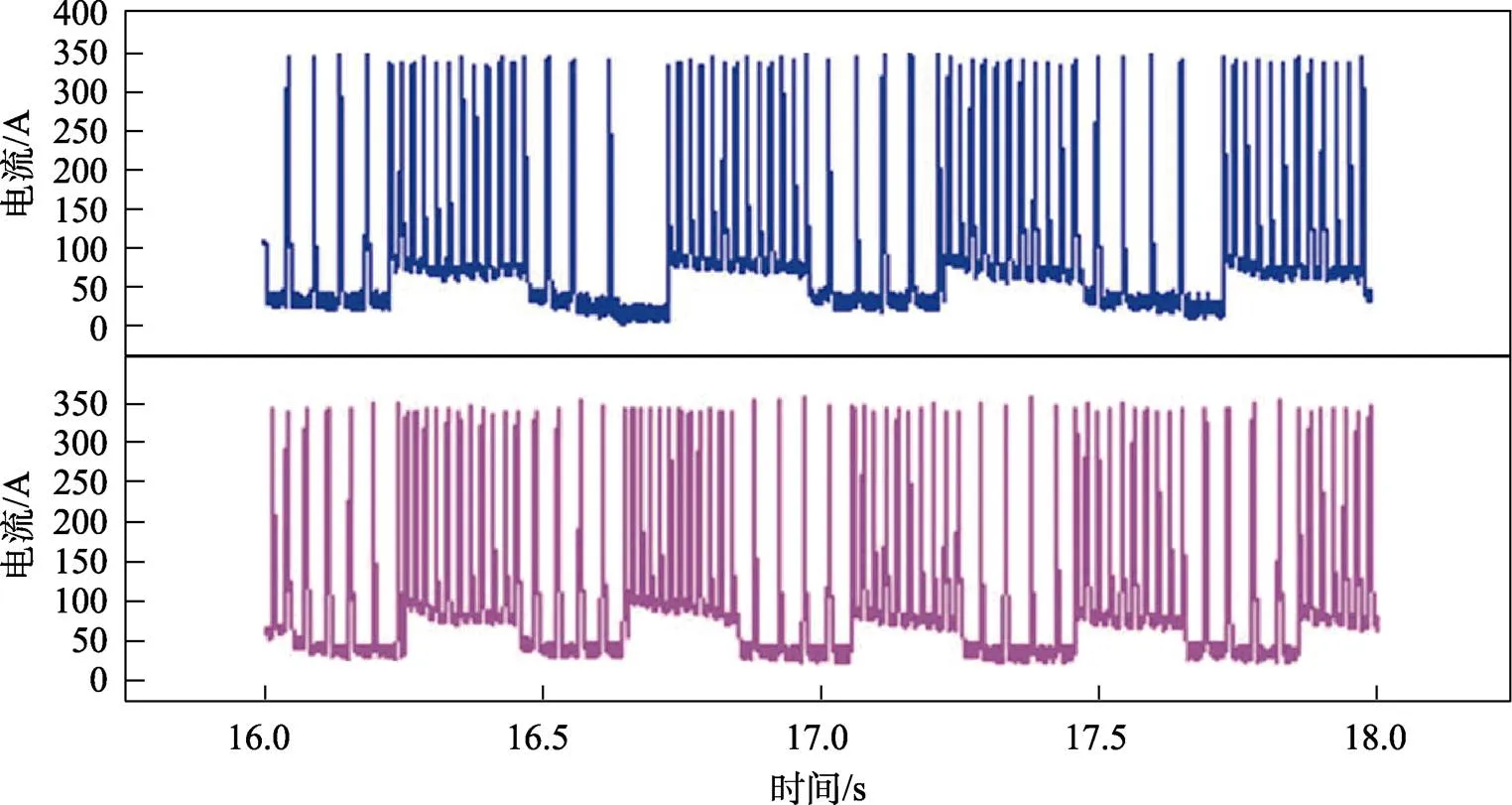

圖5為雙脈沖電流波形圖,脈沖周期包括強脈沖集和弱脈沖集,每個脈沖集都由峰值電流和基值電流上下循環(huán)組成。通常情況下,一個脈沖對應一個熔滴,強脈沖用于控制熔滴轉(zhuǎn)移以獲得足夠熔深,弱脈沖通過獲得一系列規(guī)則的脈沖來攪動焊縫熔池[13]。如圖6和圖7所示,利用數(shù)據(jù)對比與分析,選取9#和10#的電流波形來解釋焊接不穩(wěn)定的原因。

圖5 雙脈沖波形示意圖

圖6 9#、10#雙脈沖波形對比

圖6為9#和10#的雙脈沖波形(上面深藍色為9#,下面紫紅色為10#),頻率分別為4 Hz和5 Hz。通過觀察可知,電流波形信號穩(wěn)定且有規(guī)律。經(jīng)計算發(fā)現(xiàn),在16~18 s內(nèi),9#的強脈沖峰值電流均值為348 A,弱脈沖峰值電流均值為346 A,強脈沖基值電流均值為71 A,弱脈沖基值電流均值為45 A,其均值與各個值之間差異較小。而在16~18 s內(nèi),10#的強脈沖峰值電流均值為345 A,弱脈沖峰值電流均值為342 A,強脈沖基值電流均值為71 A,弱脈沖基值電流均值為26 A,其均值跟各個值之間的差異也較小,并且9#、10#的強弱脈沖電流峰基值相差不大,電信號也沒有發(fā)生短路或者開路現(xiàn)象,不會造成瞬時焊接電流急劇增加,導致焊接過程中金屬轉(zhuǎn)移不均勻,所以在焊接過程中雙脈沖能穩(wěn)定工作。

圖7 9#、10#單脈沖波形對比

圖7為9#、10#的單脈沖波形圖(上面9#,下面10#),通過觀察可知,9#電流波形信號整齊穩(wěn)定、有規(guī)律。經(jīng)計算,在16~18 s內(nèi),9#的高位電流均值為266 A,低位電流均值為42 A。10#電流波形信號參差不齊、沒有規(guī)律,其高位電流均值為363 A,低位電流均值為146 A,其中多個數(shù)據(jù)高于均值,導致電信號可能會發(fā)生短路或開路現(xiàn)象,造成瞬時焊接電流急劇增加,使焊接過程中熔滴頻率和電弧力對基板的沖擊不穩(wěn)定,出現(xiàn)焊縫寬度不均勻、邊緣未完全熔合等現(xiàn)象。

綜上可知,前后兩絲脈沖匹配對焊接過程的穩(wěn)定性具有較大影響,但雙脈沖在匹配中能夠較為穩(wěn)定地進行作業(yè)。焊縫寬度不均勻、邊緣未完全熔合是由于單脈沖電流不穩(wěn)定,導致電流在焊接過程中發(fā)生短路或開路,使熔滴頻率和電弧力對基板的沖擊不穩(wěn)定。焊接頻率為4 Hz時,單雙脈沖在焊接過程中電流都較穩(wěn)定。

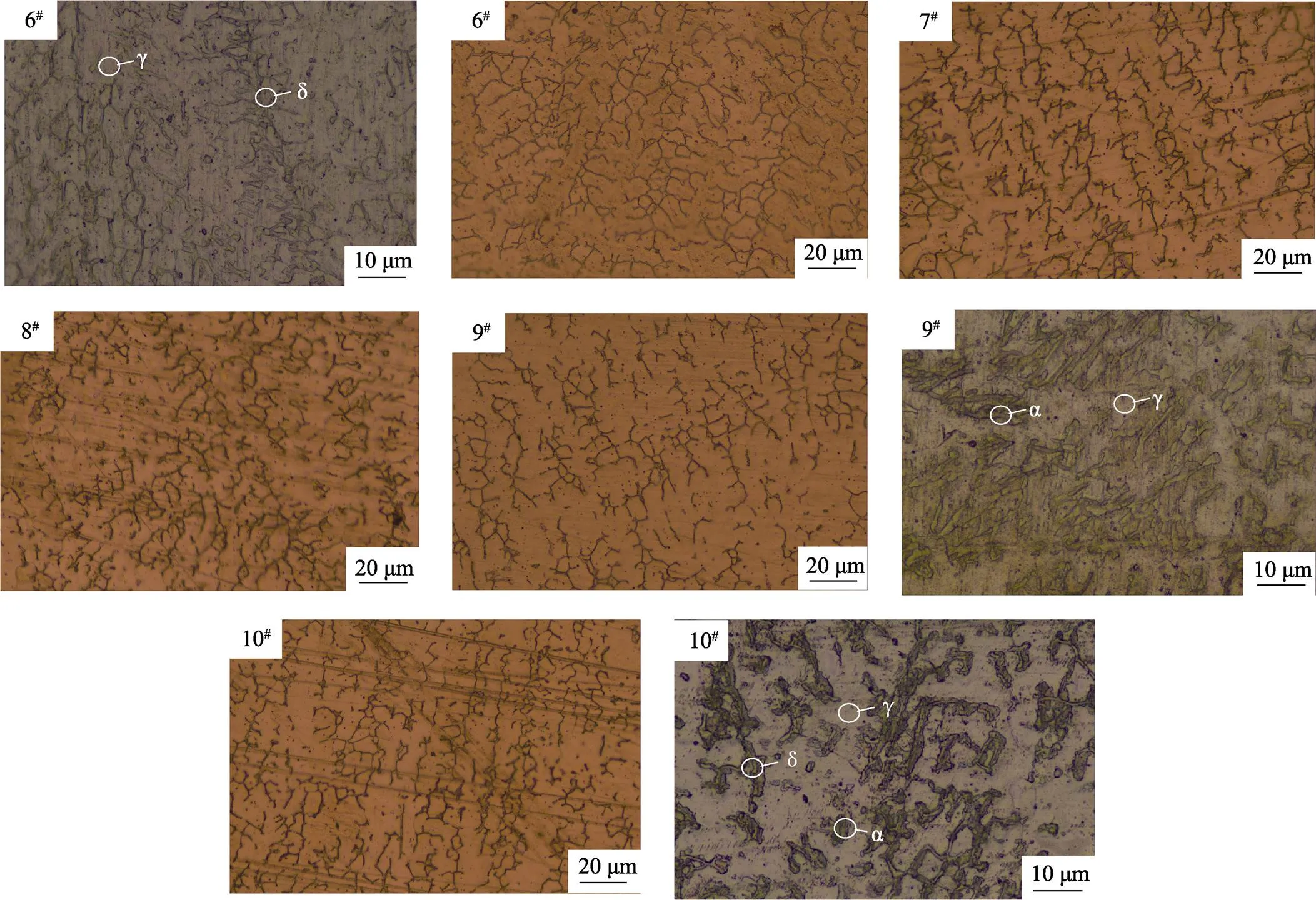

2.3 金相分析

脈沖頻率變化不僅影響焊縫外觀,還影響焊縫內(nèi)部組織結構。利用線切割機對所得試件進行切割,待打磨、拋光、腐蝕過后,用徠卡金相顯微鏡觀察其金相組織,如圖8和圖9所示。

從1#的金相組織中可觀察到,其主要由γ奧氏體與δ鐵素體共同組成,形態(tài)以骨髓狀晶體為主,周圍也伴有部分紫黑色蠕蟲狀晶體。形成原因可能是δ鐵素體作為初生相在液相中直接析出,在長大過程中發(fā)生包晶反應(δ+Lγ),而奧氏體沿δ/L界面向液相和鐵素體內(nèi)部生長,隨后在固態(tài)相變過程中高溫鐵素體繼續(xù)轉(zhuǎn)變?yōu)閵W氏體,最終形成骨骼狀δ鐵素體殘留于奧氏體中[14]。在固態(tài)相變過程中未轉(zhuǎn)變的鐵素體依然以蠕蟲狀δ鐵素體留存在金相組織中,蠕蟲狀δ鐵素被紫色外圈包圍,極有可能為Cr元素,而周圍富集的Cr元素為奧氏體析出提供了條件。

除此之外還可觀察到,隨著脈沖頻率的增大,骨骼狀晶體發(fā)生變化,晶粒繼續(xù)生長粗大,金相組織中出現(xiàn)骨骼狀晶體與短枝晶共存現(xiàn)象。當頻率為4 Hz時,骨骼狀晶體消失,金相中存在成簇狀短枝晶,即α鐵素體與蠕蟲狀晶體共存。當頻率為5 Hz時,骨骼狀晶體再度出現(xiàn),此時金相中骨骼狀晶體、短枝晶、蠕蟲狀晶體共存,且整個過程中不斷析出晶粒內(nèi)奧氏體(IGA)(如4#所示)。其原因可能是頻率為1~4 Hz時,頻率增大會影響焊接時的瞬時電流,導致電弧能量也隨之增大[16],而電弧燃燒產(chǎn)生的熱會通過熔池熱傳導作用于焊縫表面,再隨著頻率的增大,可能產(chǎn)生更多熱量,所以骨髓狀晶體會繼續(xù)形成二次枝晶,析出奧氏體組織,生成短枝晶。在整個過程中晶粒尺寸不斷擴大,并且在固態(tài)相變階段中,由于溶質(zhì)再分配,鐵素體周圍富集的Cr元素會導致奧氏體穩(wěn)定性下降,在δ/γ界面析出α鐵素體。參照前文及電流波形,5#生成了骨骼狀晶體、短枝晶以及蠕蟲狀晶體,這是由于焊接時頻率過大,導致電流不穩(wěn)定,電弧發(fā)生振蕩,使焊縫部分區(qū)域受熱不均勻。

圖8 A組1#—5#金相組織

圖9 B組6#—10#金相組織

通過觀察6#—10#的金相組織可知,其現(xiàn)象與1#—5#相同。6#也是由γ奧氏體與δ鐵素體共同組成,其形態(tài)主要為骨髓狀晶體,其附近也伴有部分紫黑色蠕蟲狀晶體,并且隨著脈沖頻率的增大,晶粒尺寸不斷生長粗大,骨骼狀晶體逐漸消失,出現(xiàn)α鐵素體及蠕蟲狀晶體。同樣當頻率為5 Hz時,由于焊接過程中電弧力的影響,晶粒生長粗大,出現(xiàn)骨骼狀晶體、短枝晶、蠕蟲狀晶體共存現(xiàn)象,說明前后絲雙脈沖頻率順序?qū)缚p內(nèi)部金相組織形態(tài)影響較小。

綜上可知,隨著雙脈沖頻率的增大,晶粒尺寸也隨之生長粗大,焊縫金相組織由最初的骨骼狀晶體和蠕蟲狀晶體最終轉(zhuǎn)變?yōu)楣趋罓罹w、α鐵素體及蠕蟲狀晶體,且前后絲位置順序?qū)缚p內(nèi)部的金相組織形態(tài)影響較小。

3 結論

1)利用相關實驗參數(shù)進行焊接,得到的焊縫均勻筆直、飛濺較少,質(zhì)量相對較好,因此可對實際焊接工作具有一定的參考價值。

2)雙絲匹配中,前絲單脈沖會阻礙后絲雙脈沖對基板的挖掘以及熔滴對熔池的攪拌作用;隨著雙脈沖頻率的增大,熔深、余高也隨之增大,熔寬變化不大;在頻率為4 Hz時進行焊接能夠得到較為美觀的焊縫。

3)焊縫寬度不均勻是由于頻率過大,引起了電流發(fā)生短路或開路,影響了單脈沖的穩(wěn)定性,造成熔滴攪拌熔池不充分和電弧力對基板的沖擊不穩(wěn)定。

4)前后絲位置順序?qū)θ凵睢⒂喔哂绊戄^大,對內(nèi)部金相組織生長形態(tài)影響較小。

[1] 郭巖寶, 王斌, 王德國, 等. 焊接機器人的研究進展與發(fā)展趨勢[J]. 現(xiàn)代制造工程, 2021(5): 53-63.

GUO Yan-bao, WANG Bin, WANG De-guo, et al. Research Progress and Development Trend of Welding Robot[J]. Modern Manufacturing Engineering, 2021(5): 53-63.

[2] QIN Guo-liang, MENG Xiang-meng, FU Bang-long. High Speed Tandem Gas Tungsten Arc Welding Process of Thin Stainless Steel Plate[J]. Journal of Materials Processing Tech, 2015, 220: 58-64.

[3] 張菁. 雙絲GMAW電弧干擾及焊接工藝研究[D]. 上海: 上海交通大學, 2015: 9-11.

ZHANG Jing. The Arc Interference Research and Welding Process of Twin-Wire GMAW[D]. Shanghai: Shanghai Jiao Tong University, 2015: 9-11.

[4] 胡昱. 雙相不銹鋼雙絲雙脈沖高速焊技術研究[D]. 廣州: 華南理工大學, 2019: 106-108.

HU Yu. Research on Twin Wire Double Pulse High Speed Welding Technology for Duplex Stainless Steel[D]. Guangzhou: South China University of Technology, 2019: 106-108.

[5] 吳開源, 何祖?zhèn)? 梁焯永, 等. 雙絲脈沖MIG焊的雙脈沖焊接方法[J]. 焊接學報, 2017, 38(5): 53-57.

WU Kai-yuan, HE Zu-wei, LIANG Zhuo-yong, et al. Double Pulse Welding Method for Twin-Wire Pulsed MIG Welding[J]. Transactions of the China Welding Institution, 2017, 38(5): 53-57.

[6] 薛家祥, 林方略, 金禮, 等. 脈沖電流波形對Tandem雙絲MIG焊力學性能影響[J]. 焊接學報, 2019, 40(12): 6-10.

XUE Jia-xiang, LIN Fang-lue, JIN Li, et al. Influence of Pulse Current Waveform on Mechanical Properties of Tandem Double Wire MIG Welding[J]. Transactions of the China Welding Institution, 2019, 40(12): 6-10.

[7] YAO Ping, ZHOU Kang, TANG He-qing. Effects of Operational Parameters on the Characteristics of Ripples in Double-Pulsed GMAW Process[J]. Materials, 2019, 12(17): 2767.

[8] 謝沛民. 高低頻脈沖相位鋁合金雙絲雙脈沖MIG焊研究[D]. 廣州: 華南理工大學, 2020: 114-116.

XIE Pei-min. Research on Double Wire and Double Pulse MIG Welding of Aluminum Alloy with High and Low Frequency Pulse Phase[D]. Guangzhou: South China University of Technology, 2020: 114-116.

[9] 李林, 薛家祥, 武威, 等. 6061鋁合金薄板單脈沖與雙脈沖MIG焊接比較分析[J]. 輕合金加工技術, 2019, 47(8): 66-71.

LI Lin, XUE Jia-xiang, WU Wei, et al. Comparative Analysis of Single and Double Pulse MIG Welding of 6061 Aluminum Alloy[J]. Light Alloy Fabrication Technology, 2019, 47(8): 66-71.

[10] YAO Ping, ZHOU Kang, HUANG Shu-wei. Process and Parameter Optimization of the Double-Pulsed GMAW Process[J]. Metals, 2019, 9(9): 1009.

[11] 林泓延, 黃舒薇, 姚屏, 等. 工藝參數(shù)對機器人電弧增材制造成形的影響研究[J]. 精密成形工程, 2020, 12(4): 100-106.

LIN Hong-yan, HUANG Shu-wei, YAO Ping, et al. Influence of Process Parameters on Robot Wire and Arc Additive Manufacturing Forming[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 100-106.

[12] 姚屏, 唐賀清, 徐梓惠, 等. 焊槍傾角對機器人弧焊工藝影響規(guī)律的研究[J]. 熱加工工藝, 2021, 50(11): 124-127.

YAO Ping, TANG He-qing, XU Zi-hui, et al. Influence of Welding Torch Angle on Robot Arc Welding Process[J]. Hot Working Technology, 2021, 50(11): 124-127.

[13] YAO Ping, ZHOU Kang, LIN Hong-yan, et al. Exploration of Weld Bead Forming Rule during Double-Pulsed GMAW Process Based on Grey Relational Analysis[J]. Materials, 2019, 12(22): 3662.

[14] 陸婭. 304奧氏體不銹鋼凝固組織的形成及演化規(guī)律研究[D]. 昆明: 昆明理工大學, 2016: 10-12.

LU Ya. Study on the Formation and Evolution of Solidification Structure of 304 Austenitic Stainless Steel[D]. Kunming: Kunming University of Science and Technology, 2016: 10-12.

[15] 楊先威, 張發(fā)軍, 曹磊, 等. 船舶焊接末端受電抖振及其電頻細化[J]. 船舶工程, 2020, 42(9): 99-104.

YANG Xian-wei, ZHANG Fa-jun, CAO Lei, et al. Electric Shaking at Welding End of Ship and Its Electrical Frequency Refinement[J]. Ship Engineering, 2020, 42(9): 99-104.

[16] 石玗, 郭朝博, 黃健康, 等. 脈沖電流作用下TIG電弧的數(shù)值分析[J]. 物理學報, 2011, 60(4): 738-744.

SHI Yu, GUO Chao-bo, HUANG Jian-kang, et al. Numerical Simulation of Pulsed Current Tungesten Inert gas(TIG) Welding Arc[J]. Acta Physica Sinica, 2011, 60(4): 738-744.

Influence of Double Wire Matching with Different Pulse and Frequency on Welds

BIN Kun1, TANG He-qing1, YAO Ping1,2, CHEN Ye1, WANG Xiao-jun1

(1. Guangdong Polytechnic Normal University, Guangzhou 510360, China; 2. Guangzhou Institute of Science and Technology, Guangzhou 510000, China)

The paper aims to improve the quality of the double wire welding and investigate the influence of matching different pulses and frequencies of the double wire on the welding quality. MIG welding technology was used to perform welding experiments on 3 mm thick stainless steel plates, after which the weld surface morphology, current waveform, metallographic organization and cross-sectional geometry parameters were observed and analyzed. At the same frequency, the depth of melt of the front wire single pulse group was always smaller than that of the corresponding double pulse group. As the frequency of the double pulse increased, the melt depth and the residual height also increased, with little change in the melt width. Welding at a frequency of 4 Hz results in a more aesthetically pleasing weld. In the double wire matching, the single pulse of the front wire will prevent the double pulse of the rear wire from digging into the substrate and the stirring effect of the molten droplet on the molten pool; and the order of the front and rear wire position has a greater influence on the melt depth and after height, and less on the internal metallurgical growth pattern.

robot double wire welding; double wire pulse frequency matching; forming effect; current waveform

10.3969/j.issn.1674-6457.2022.06.017

TG444+.72

A

1674-6457(2022)06-0123-08

2021–10–26

國家自然科學基金(51805099);廣東省省級科技計劃(2017B090914005);2018年廣東省聯(lián)合培養(yǎng)研究生示范基地項目;廣東省研究生教育創(chuàng)新計劃(2017QTLXXM38);廣州市科技計劃(201805010001);廣東省教育廳2020年普通高校重點科研項目(2020ZDZX2019)

賓坤(1997—),男,碩士生,主要研究方向為機器人智能制造、電弧增材制造。

姚屏(1978—),女,博士,教授,主要研究方向為工業(yè)機器人及智能控制等。

責任編輯:蔣紅晨