神經網絡預測攪拌摩擦加工TC4超塑性行為

門月,王鑫,張浩宇,周舸,陳立佳,劉海建

神經網絡預測攪拌摩擦加工TC4超塑性行為

門月1,王鑫1,張浩宇1,周舸1,陳立佳1,劉海建2

(1.沈陽工業大學 材料科學與工程學院,沈陽 110870;2.上海航天精密機械研究所,上海 201600)

研究攪拌摩擦加工工藝改性的Ti–6Al–4V雙相鈦合金的超塑性變形行為。對360 r/min、30 mm/min工藝條件下攪拌摩擦加工處理的TC4鈦合金在不同的變形條件下進行超塑性拉伸實驗,在實驗數據的基礎上構建以變形溫度、應變速率和晶粒尺寸為輸入參數且以峰值應力為輸出參數的3–16–1結構的BP人工神經網絡模型。應用所構建的BP人工神經網絡模型對不同變形條件的Ti–6Al–4V鈦合金的超塑性行為進行預測。BP人工神經網絡預測的精準度較高,實驗應力值與預測應力值吻合度較高,相關系數=0.991 3,相對誤差為1.91%~12.48%,平均相對誤差為5.92%。該模型預測的準確性較高,能夠客觀真實地描述Ti–6Al–4V合金的超塑性變形行為。

Ti–6Al–4V鈦合金;BP人工神經網絡;超塑性變形;攪拌摩擦加工

TC4(Ti–6Al–4V)鈦合金是目前應用較廣泛的α+β型鈦合金,具有優良的耐腐蝕性能、高比強度以及優異的高溫性能,廣泛應用于航空航天、交通、化學化工和生物醫學工程等領域[1-3],尤其在飛機的吊掛、機翼以及發動機等關鍵結構件上應用較多,約占鈦合金總應用量的75%~85%[4-5]。該合金室溫成形性能差,結構件制造困難,目前采用超塑性成形工藝可以很好地解決這類問題。

超塑性是指金屬及其合金在一定的內部條件(晶粒尺寸、相比例等)和外部條件(溫度、應變速率等)下,表現出異常低的流變抗力和異常高的流變性能,呈現出超乎尋常塑性的變形行為[6]。TC4鈦合金的超塑性變形過程是一個非線性的過程,該過程十分復雜,在超塑性變形過程中,隨著變形溫度、應變速率等成形工藝參數的變化,該合金的流變應力也會發生改變。因此,研究不同熱力學參數下的流變應力變化趨勢對研究鈦合金的超塑性變形行為十分重要。近年來,提出了一種新穎的合金建模途徑——人工神經網絡(artificial neural network,ANN),該方法可以通過對給定的樣本數據進行學習,獲得輸入參數與輸出參數之間的內在聯系,然后通過聯想記憶得到所需數據,它被稱為一種進化計算方法,是具有自適應學習特性的智能數據信息處理系統,特別適用于處理高度非線性關系和交互關聯的復雜問題[7-8]。基于這些優點,ANN模型成為預測材料在大范圍變形條件下流動應力的有力工具[9]。目前對人工神經網絡已經進行了大量研究,鐘明君等[10]針對BP人工神經網絡建立了MoNb合金本構模型,該模型的網絡預測精度較高,誤差較小,流動應力預測值和實驗值吻合度較高。張學敏等[11]利用BP人工神經網絡預測了WSTi3515S鈦合金超塑性變形過程中流變應力的變化情況,實驗應力值與網絡預測應力值之間吻合度較高,相關系數達99.963%,說明該模型預測精度較高。何龍等[12]應用BP人工神經網絡建立GH5188高溫合金本構模型,網絡預測應力值與實驗應力值之間誤差較小,表明該模型預測出高溫合金的高溫流變應力準確度較高。Mok等[13]采用人工神經網絡對TRIP鈦合金的性能進行優化,與傳統合金相比,通過ANN模型的預測,可以以較低的成本獲得更加優異的力學性能,從而證明ANN模型對優化合金的設計非常有用。An等[14]利用ANN模型預測了Ti–555211合金的熱變形行為,該模型的相關系數為99.938%,ANN模型可以高效準確地預測該合金的熱變形行為。

1 實驗

實驗所用的材料是厚度為2 mm的TC4鈦合金板材,表1為TC4鈦合金的化學成分。圖1為合金的原始微觀組織,可以看出,該合金具有典型的軋制特征,其中淺色相為α相,深色相為β相。采用截線法計算出該合金的平均晶粒尺寸為5.3 μm。

在AG 250KNE型電子拉伸實驗機上進行超塑性拉伸實驗,拉伸試樣尺寸如圖2所示,標記段尺寸為15 mm×6 mm×2 mm。實驗過程由計算機控制,在恒應變速率下進行拉伸實驗,拉伸實驗溫度為770~ 870 ℃,保溫10 min,應變速率為5×10?3、5×10?2、1×10?2s?1,拉伸試樣斷裂后采用水淬處理,目的是保留試樣的高溫組織。

表1 TC4合金化學成分

Tab.1 Chemical compositions of the TC4 alloys wt.%

圖1 TC4合金顯微組織

圖2 拉伸試樣示意圖(mm)

2 結果與分析

2.1 BP神經網絡輸入輸出參數的確定

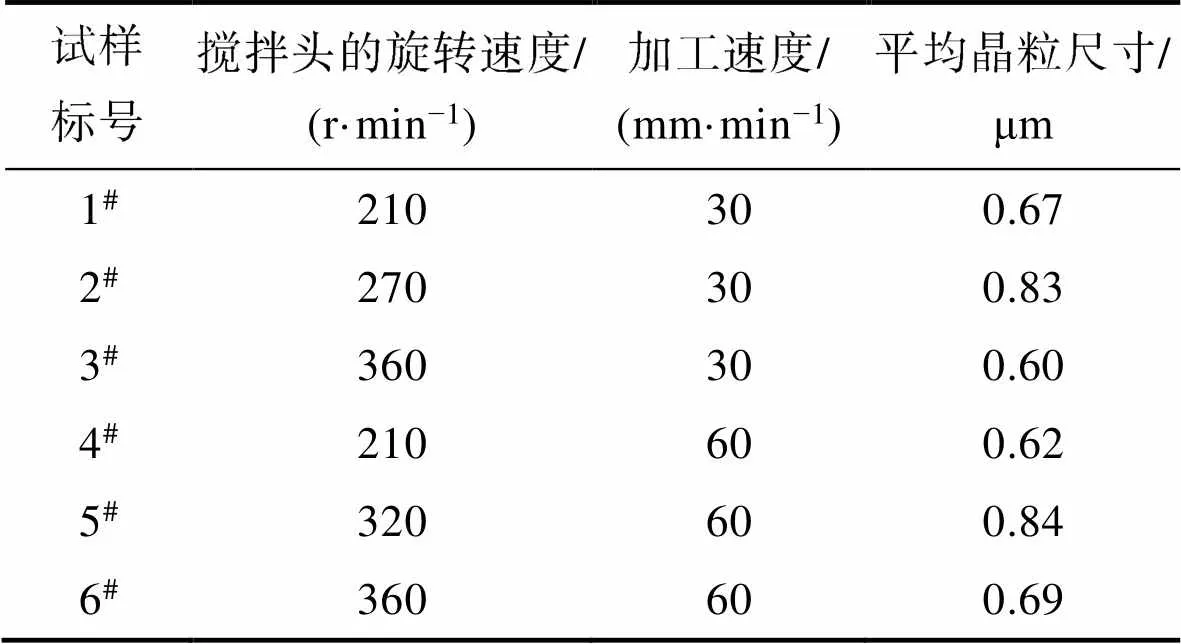

鈦合金的超塑性變形行為對晶粒尺寸具有很強的依賴性,晶粒尺寸的減小可降低材料獲得最佳超塑性性能的變形溫度或者提高其應變速率[15]。文中采用攪拌摩擦成形工藝對TC4鈦合金母材進行晶粒細化,圖3為加工板材的宏觀形貌,圖4為經攪拌摩擦成形工藝改性后的TC4鈦合金板材的微觀組織,其工藝參數以及平均晶粒尺寸如表2所示,可以看出,經攪拌摩擦加工后試樣的平均晶粒尺寸明顯低于母材,其中攪拌頭旋轉速度為360 r/min、加工速度為30 mm/min的TC4鈦合金板材晶粒細化效果最佳,平均晶粒尺寸為0.60 μm。

圖3 攪拌摩擦加工板材宏觀形貌

表2 攪拌摩擦加工工藝參數及平均晶粒尺寸

Tab.2 Friction stir processing parameters and average grain size

圖4 攪拌摩擦加工后的板材顯微組織

對旋轉速度為360 r/min、加工速度為30 mm/min工藝條件下的TC4鈦合金板材進行超塑性拉伸實驗,不同實驗條件下獲得的峰值應力如圖5所示。可以明顯看出,在變形溫度相同的情況下,TC4鈦合金的峰值應力隨著應變速率的增加而增加,在應變速率相同的情況下,變形溫度越高,其峰值應力越低。

圖5 不同變形條件下的峰值應力

圖6 BP人工神經網絡的結構

表3 BP人工神經網絡樣本數據

Tab.3 BP artificial neural network sample date

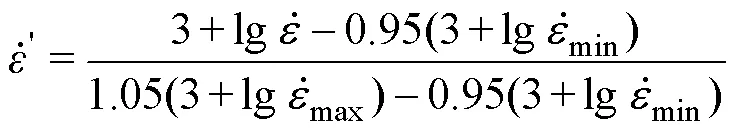

2.2 輸入輸出參數的處理

輸入參數的數值相差較大,在進行網絡運算時,常會忽略小數據對徑向函數的作用,使隱含層與輸入層之間調節權值出現困難,影響網絡預測的精度。因此,在構建BP人工神經網絡之前,需要對輸入和輸出參數進行歸一化處理,使其均在0~1的范圍內,其計算見式(1)。

式中:為輸入參數和輸出參數的樣本數據;min和max分別為樣本數據中的最小值和最大值;'為歸一化處理后所得到的數據。

應用式(1)對變形溫度以及峰值應力進行歸一化處理,晶粒尺寸均在0~1范圍內,不需要再進行數據處理。但是樣本數據中應變速率的變化較大,采用式(1)進行處理后的數值較小,因此采用式(2)進行處理。

網絡預測的峰值應力值在0~1范圍內,為了與實驗所得的應力值進行對比,需要對預測數據進行反歸一化處理。采用式(3)進行處理。

式中:0為反歸一化后的應力值;min、max為樣本數據中應力值的最小值和最大值;n為網絡預測值。

2.3 隱含層的層數的確定

隱含層是介于輸入層和輸出層之間的神經元層,是連接輸入層和輸出層的橋梁,隱含層的數量會直接影響到BP人工神經網絡預測結果的精度。如果選擇的隱含層數量較多,神經網絡運算結構的復雜程度會增加,神經網絡預測結果的精度也會增加,同時也會帶來相應的缺點,如網絡訓練效率降低,也可能陷入局部最值,出現過擬合的現象。采用單隱含層結構的BP人工神經網絡進行訓練時,其預測結果也具有很高的精度,并且可以精準地向任何非線性的連續函數逼近。故文中所采用的BP人工神經網絡為單隱含層層數的網絡結構。

2.4 隱含層神經元數目的確定

隱含層中的神經元數目對網絡訓練的影響是復雜的。如果網絡模型的結果過于簡單,則會影響該網絡模型中輸入參數與輸出參數之間的相關性。若BP人工神經網絡隱含層中神經元數目過多,模型預測的精度會受到影響,在訓練期間會出現不收斂,或者發生過度擬合的現象。這就需要通過計算均方誤差參數(MSE)的值來選取網絡模型隱含層中神經元的數目,從而提高模型的計算效率和網絡精度。MSE的數值越小,表示模型的預測效果越好。

式中:Ei為實驗值;Pi為網絡預測值;N為實驗樣本總數;EMSE為計算所得的均方誤差值。隱含層中神經元數目對網絡的影響如圖7所示。可以明顯看出,當神經元數目為16時,EMSE最小,說明隱含層中神經元數目為16的網絡結構表現出的性能最好,所以BP人工神經網絡的結構為3–16–1。

2.5 BP人工神經網絡運行結果與分析

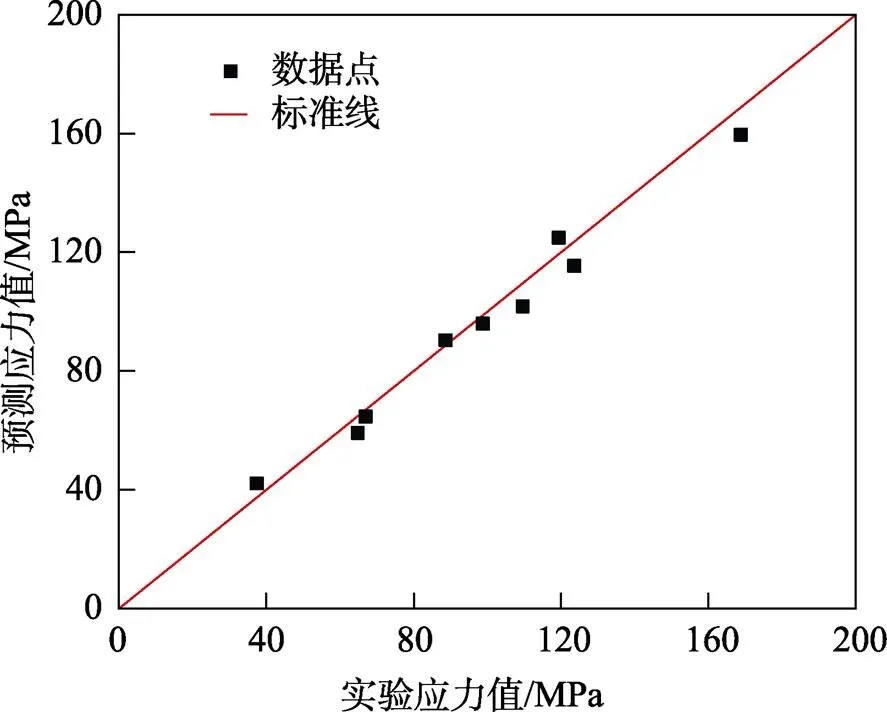

利用MATLAB中自帶的BP人工神經網絡中的Leven–Marquardt算法(以下簡稱LM算法)對實驗數據過程進行擬合。當訓練結束后,通常采用相關系數來評價網絡預測的應力值與實驗所得應力值之間的相關性。

BP人工神經網絡經過12次的訓練,其網絡預測的應力值與實驗所得應力值的比較如表4所示。可以看出,網絡預測的峰值應力值與超塑性拉伸實驗所得峰值應力值之間的絕對誤差為9.21~69 MPa,平均絕對誤差值為5.32 MPa。兩者之間的相對誤差在1.91%與12.48%之間波動,平均相對誤差為5.92%,其中有88.89%的數據點的相對誤差在10%以內,由此可以說明,應用LM算法的3–16–1三層結構的BP人工神經網絡預測的峰值應力值與實驗應力值之間吻合度較高,該模型能夠準確描述TC4鈦合金在高溫變形過程中流動應力的變化趨勢。因此,BP人工神經網絡模型可以預測和分析TC4鈦合金在不同應變速率和變形溫度下流變應力的變化情況。

圖8 實驗應力值與BP人工神經網絡預測值對比

表4 非樣本數據的實驗值與預測值比較

Tab.4 Comparison of experimental and predicted values of non-sample data

2.6 BP人工神經網絡預測峰值應力

圖9 BP神經網絡預測的峰值流變應力

3 結論

2)在超塑性拉伸實驗的基礎上,采用BP人工神經網絡預測變形過程中的峰值應力精度較高,相關系數=0.991 3,平均相對誤差為5.92%。實驗應力值與網絡預測應力值之間吻合度較高。

3)應用BP人工神經網絡預測了在應變速率為1×10?2~5×10?2s?1、溫度為650~870 ℃條件下的TC4鈦合金峰值流變應力,在高溫(大于850 ℃)、高應變速率(大于3×10?2s?1)下進行超塑性變形時,其峰值流變應力均低于100 MPa,說明晶粒尺寸為0.6 μm的TC4鈦合金在此條件下具有良好的超塑性變形性能。

[1] 鄧云飛, 張永, 安靜丹, 等. TC4鈦合金力學性能測試及其本構關系研究[J]. 振動與沖擊, 2020, 39(18): 70-77.

DENG Yun-fei, ZHANG Yong, AN Jing-dan, et al. Mechanical Properties and Constitutive Relationship of TC4 Titanium Alloy[J]. Journal of Vibration and Shock, 2020, 39(18): 70-77.

[2] ZHOU Zhi-guang, LIU Yun-zhong, LIU Xiao-hui, et al. Microstructure Evolution and Mechanical Properties of In-Situ Ti6Al4V-TiB Composites Manufactured by Selective Laser Melting[J]. Composites Part B, 2021, 207: 1-38.

[3] ZHANG Xue-hua, ZHAO Yong-qing, ZENG Wei-dong. Superplastic Deformation Mechanism and Simultaneous Microstructure Evolution of Fine-Grained Ti-6Al-4V Wide Sheet[J]. Rare Metal Materials and Engineering, 2020, 49(2): 391-397.

[4] 李毅, 趙永慶, 曾衛東. 航空鈦合金的應用及發展趨勢[J]. 材料導報, 2020, 34(S1): 280-282.

LI Yi, ZHAO Yong-qing, ZENG Wei-dong. Application and Development of Aerial Titanium Alloys[J]. Materials Reports, 2020, 34(S1): 280-282.

[5] HUO Peng-cheng, ZHAO Zhan-yong, DU Wen-bo, et al. Deformation Strengthening Mechanism of in Situ TiC/TC4 Alloy Nanocomposites Produced by Selective Laser Melting[J]. Composites Part B, 2021, 225: 1-10.

[6] ZHANG Wen-jing, LIU Hui-hong, DING Hua, et al. Superplastic Deformation Mechanism of the Friction Stir Processed Fully Lamellar Ti-6Al-4V Alloy[J]. Materials Science & Engineering A, 2020, 785(C): 1-44.

[7] BHADESHIA H K D H, DIMITRIU R C, FORSIK S, et al. Performance of Neural Networks in Materials Science[J]. Materials Science and Technology, 2009, 25(4): 504-510.

[8] BAHRAMI A, ANIJDAN S H M, HOSSEINI H R M, et al. Effective Parameters Modeling in Compression of an Austenitic Stainless Steel Using Artificial Neural Network[J]. Computational Materials Science, 2005, 34(4): 335-341.

[9] YAN Jie, PAN Qing-lin, LI An-de, et al. Flow Behavior of Al-6.2Zn-0.70Mg-0.30Mn-0.17Zr Alloy during Hot Compressive Deformation Based on Arrhenius and ANN Models[J]. Transactions of Nonferrous Metals Society of China, 2017(3): 638-647.

[10] 鐘明君, 王克魯, 魯世強, 等. Mo Nb合金高溫變形行為及BP神經網絡本構模型研究[J]. 塑性工程學報, 2020, 27(12): 177-182.

ZHONG Ming-jun, WANG Ke-lu, LU Shi-qiang, et al. Study on High Temperature Deformation Behavior and BP Neural Network Constitutive Model of MoNb Alloy[J]. Journal of Plasticity Engineering, 2020, 27(12): 177-182.

[11] 張學敏, 惠玉強, 李咪, 等. 基于BP神經網絡的WSTi3515S阻燃鈦合金超塑性變形行為預測[J]. 特種鑄造及有色合金, 2019, 39(6): 668-671.

ZHANG Xue-min, XI Yu-qiang, LI Mi, et al. Prediction of Superplastic Deformation Behavior of WSTi3515S Burn-Resistant Titanium Alloy Based on BP Artificial Neural Network[J]. Special Casting & Nonferrous Alloys, 2019, 39(6): 668-671.

[12] 何龍, 張冉陽, 趙剛要, 等. 基于BP神經網絡的GH5188高溫合金本構模型[J]. 特種鑄造及有色合金, 2021, 41(2): 223-226.

HE Long, ZHANG Ran-yang, ZHAO Gang-yao, et al. Constitutive Model of GH5188 Superalloy Based on BP Neural Network[J]. Special Casting & Nonferrous Alloys, 2021, 41(2): 223-226.

[13] MOK O J, NARAYANA P L, JAE-KEUN H, et al. Property Optimization of TRIP Ti Alloys Based on Artificial Neural Network[J]. Journal of Alloys and Compounds, 2021, 884: 1-10.

[14] AN Zhen, LI Jin-shan, FENG Yong, et al. Modeling Constitutive Relationship of Ti-555211 Alloy by Artificial Neural Network during High-Temperature Deformation[J]. Rare Metal Materials and Engineering, 2015, 44(1): 62-66.

[15] 陳洪美, 廖斯恩, 李曉文, 等. 攪拌摩擦加工制備Nano-ZrO2增強AZ31鎂基復合材料及其力學性能分析[J]. 稀有金屬, 2020, 44(3): 273-280.

CHEN Hong-mei, LIAO Si-en, LI Xiao-wen, et al. Preparation and Mechanical Properties of Nano-ZrO2Reinforced AZ31 Magnesium Matrix Composites by Friction Stirring Processing[J]. Chinese Journal of Rare Metals, 2020, 44(3): 273-280.

[16] WANG Chun-hui, SUN Zhi-hui, ZHAO Jia-qing, et al. Creep Deformation Constitutive Model of BSTMUF601 Superalloy Using BP Neural Network Method[J]. Rare Metal Materials and Engineering. 2020, 49(6): 1885-1893.

Neural Network Prediction of Superplastic Behavior of Friction Stir Processing TC4

MEN Yue1, WANG Xin1, ZHANG Hao-yu1, ZHOU Ge1, CHEN Li-jia1, LIU Hai-jian2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China;2. Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600, China)

The paper aims to study the superplastic deformation behavior of Ti-6Al-4V dual-phase titanium alloy modifies by friction stir processing. The superplastic tensile test of TC4 titanium alloy after friction stir processing at 360 r/min, 30 mm/min was carried out under different deformation conditions. Based on the experimental date, a BP artificial neural network model of 3-16-1 structure with deformation temperature, strain rate and grain size as input parameters and peak stresses as output parameters was constructed. The established BP neural network model was used to predict the superplastic behavior of Ti-6Al-4V titanium alloy under different deformation conditions. BP neural network prediction accuracy was high. The experimental stress value was in good agreement with the predicted stress value, and for the correlation coefficient=0.991 3, the relative error range was between 1.91%-12.48%, and the average relative error was 5.92%. The model has high prediction accuracy and can objectively and truly describe the superplastic deformation behavior of Ti-6Al-4V alloy.

Ti-6Al-4V alloy; back-propagation (BP) artificial neural network; superplastic deformation; friction stir processing (FSP)

10.3969/j.issn.1674-6457.2022.06.008

TG306

A

1674-6457(2022)06-0059-06

2021–11–17

國家自然科學基金(51805335)

門月(1996—),女,碩士生,主要研究方向為鈦合金。

周舸(1985—),男,博士,副教授,主要研究方向為鈦合金超塑成形性能及變形機理。

責任編輯:蔣紅晨