碳纖維絲卷自動包裝線設(shè)計中的技術(shù)難點及解決辦法

徐康俊,尚明柱

(中建材凱盛機器人(上海)有限公司,上海 201601)

近年來,中國碳纖維市場規(guī)模一直保持增長趨勢,從2016年的4.82億美元增長至2020年的10.27億美元,年均復合增長率達20.82%。隨著中國風電、光伏等可再生能源裝機規(guī)模持續(xù)擴大,碳纖維市場需求隨之增長,預計2022年市場規(guī)模將進一步增長至14.35億美元[1]。

在智能化工廠迅速發(fā)展的今天,碳纖維生產(chǎn)的自動化程度也越來越高[2]。碳纖維絲卷的后道包裝目前自動化程度還不太高,占用人力嚴重,在用工成本越來越高的今天,眾多碳纖維生產(chǎn)企業(yè)也開始對碳纖維后道包裝進行自動化升級。該研究根據(jù)一個實際的碳纖維包裝自動化產(chǎn)線項目,分析在項目設(shè)計中遇到的一些技術(shù)難點并給出相應(yīng)的解決辦法,最終在實際生產(chǎn)中檢驗其效果。

1 碳纖維絲卷人工包裝線工藝簡介

傳統(tǒng)的碳纖維生產(chǎn)線采用人工作業(yè)模式,各生產(chǎn)環(huán)節(jié)獨立運行,需要投入大量人力來貫通整個流程。這種生產(chǎn)模式存在著生產(chǎn)效率低、作業(yè)強度大、人工錄入信息易出錯等問題,無法適應(yīng)大規(guī)模工業(yè)生產(chǎn)需求[3]。

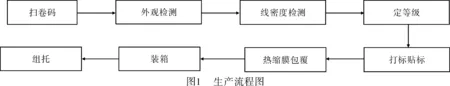

目前大部分企業(yè)的包裝車間所收到的產(chǎn)品來料為一整車由碳化車間生產(chǎn)完成的碳纖維絲卷,在該文實例中為一車懸掛有40卷碳纖維絲卷的鋼結(jié)構(gòu)小車。包裝車間需要完成的工作如圖1所示。

人工生產(chǎn)時,人工先用掃碼槍掃描位于碳纖維絲卷卷芯內(nèi)測的條碼,如圖2所示,包裝線ERP系統(tǒng)顯示該條碼對應(yīng)的產(chǎn)品的生產(chǎn)信息:如生產(chǎn)線號、生產(chǎn)時間、米數(shù)等。……