浮法玻璃原片滲錫機理及改善錫耗的研究

鄭 忠,黎建春,孫 堯

(成都南玻玻璃有限公司,成都 610213)

浮法玻璃在進行后期物理鋼化或熱彎加工時,其中二價錫向四價錫轉化,因四價錫離子的半徑大于二價錫離子,在轉化過程完成后,在玻璃的滲錫面產生微小裂紋,在光照下形成干涉彩虹。滲錫量偏高時不僅影響玻璃光學性能,如透過率下降,同時因錫液及錫槽內空間氣體受到污染,造成暴露生產中錫液面與出口三角區錫灰多,使原板表面出現霧點、光畸變點、錫印、甚至沾錫等缺陷,嚴重影響玻璃質量或造成玻璃熱彎后起霧或彩虹。所以改善浮法玻璃原片滲錫量及總錫耗對提高產品質量和降低生產成本有著重大的意義。

1 浮法玻璃的滲錫機理

在浮法工藝中,玻璃液自熔窯流經流道進入錫槽,在熔融金屬錫液的上方平鋪攤開而成型。在玻璃帶沿錫槽前進的方向,玻璃的自身溫度由進入錫槽時的1 100 ℃左右 ,冷卻至離開錫槽進入退火窯時的600 ℃。在這樣的溫度范圍內,不可避免地會發生玻璃表面層與錫液之間的離子交換或離子擴散,為了防止錫的氧化,錫槽中充滿了氮-氫保護氣體,但仍會有殘余的微量氧、硫存在。氧氣在1 023 K(750 ℃)時,在液態錫中的溶解度為0.004 9%。這些微量氧與錫發生化學反應,將錫氧化為高價態。硫與錫反應機理類似。理論上,純錫與玻璃原片互不浸潤(浸潤角180°),浮法成型生產過程中,由于原片本身氧化氣體的揮發+錫槽不能完全密封而進入的氧、水蒸氣+成型設備帶入的氣體、固體污染物等等,導致錫被氧化,錫離子擴散進入原片表面。浮法玻璃下表40 nm內含錫6.26 μg/cm2左右,4~10 μm滲錫達到峰值,表層主要是Sn2+,深層是Sn4+。原片上表面滲錫量是下表面的1/10左右。

2 某公司改善滲錫量措施

2.1 減少污染物濃度

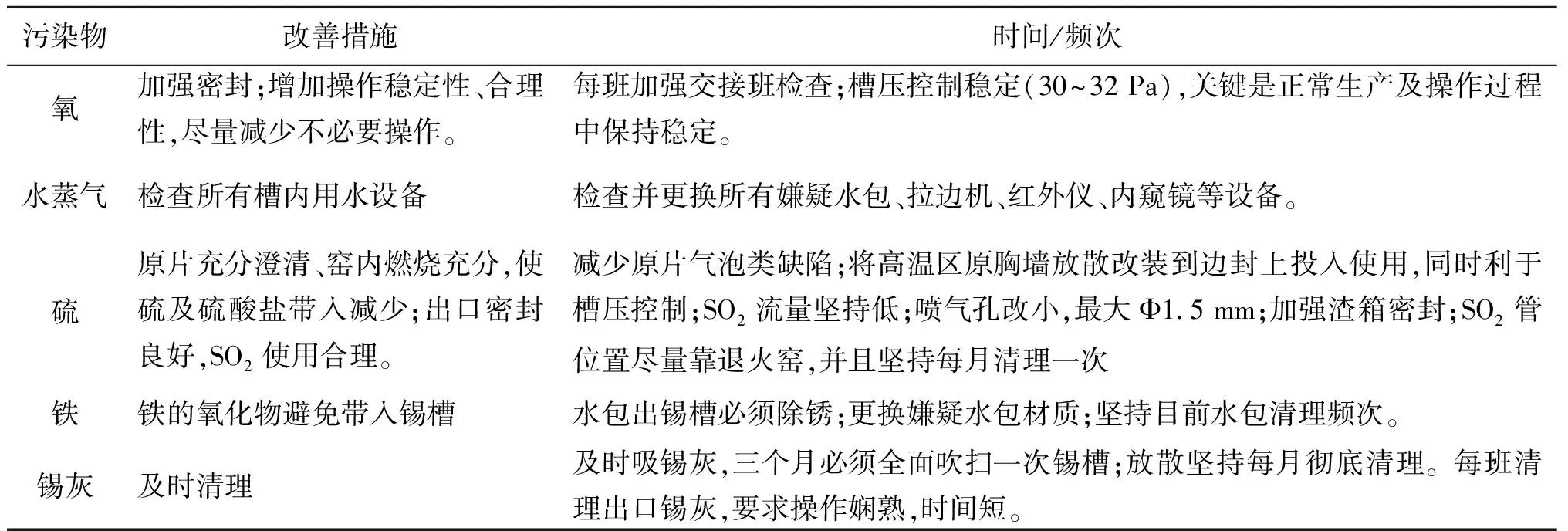

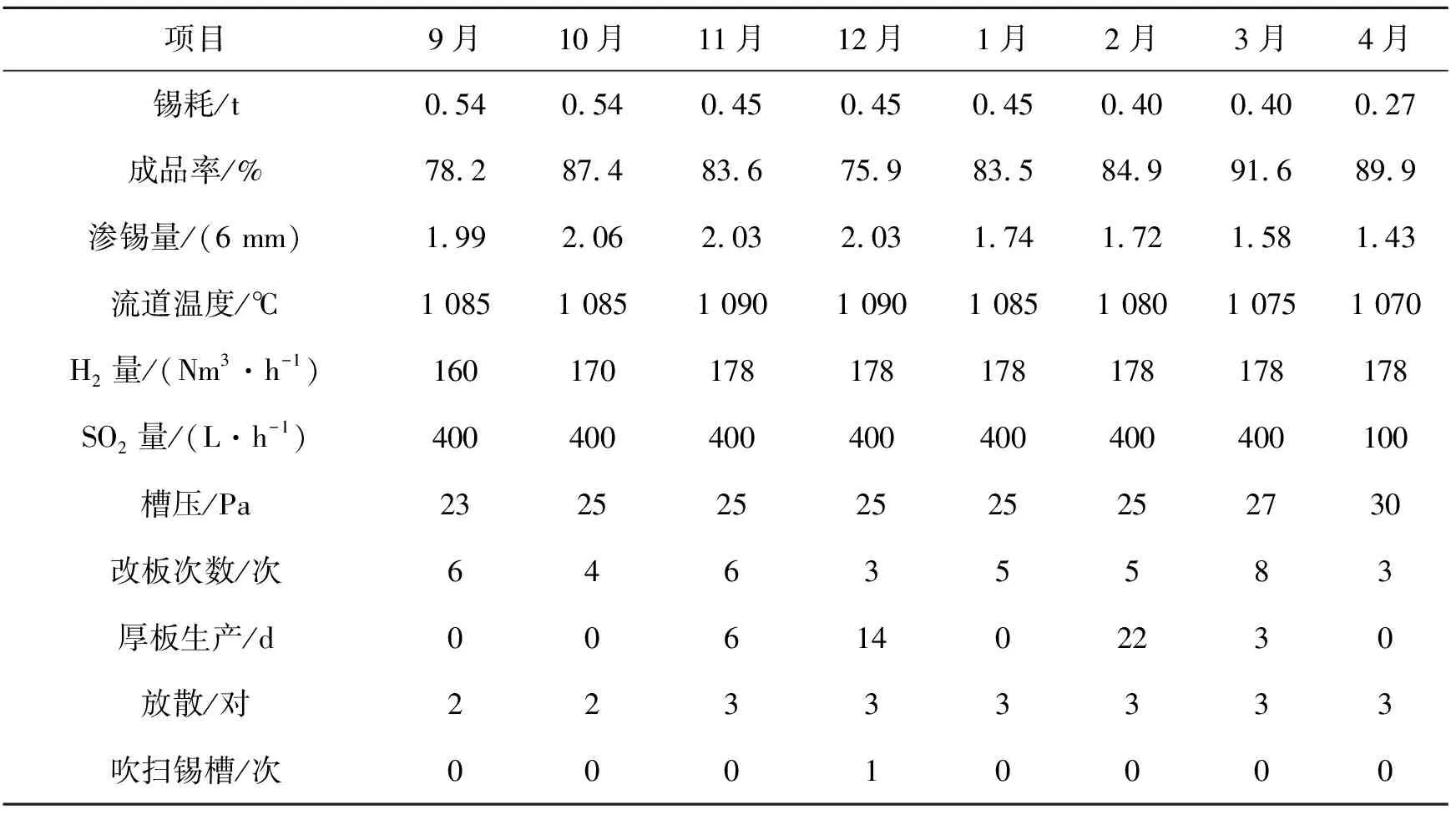

通過減少污染物濃度來改善滲錫量,具體措施如表1所示。

表1 減少污染物濃度

2.2 控制擴散速度

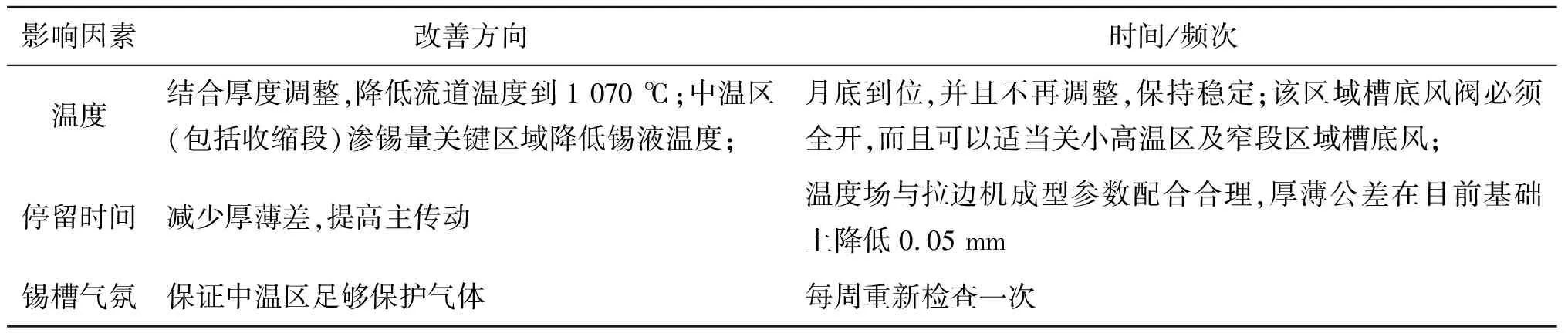

通過控制擴散速度來改善滲錫量,具體措施如表2所示。

表2 控制擴散速度

3 浮法玻璃錫的消耗因素分析和總錫耗量的測算

總錫耗定義為浮法生產企業因工藝需要及正常生產操作而導致的對精錫的消耗總量。

3.1 錫的消耗因素

由于影響錫耗的因素眾多,在此排除因重大事故造成的錫耗(漏錫或溢錫等),只探討在正常生產情況下的影響因素,將錫耗歸結為以下幾個方面:

滲錫量:玻璃與錫液發生一系列物理化學反應、離子交換,錫離子進入玻璃內部并隨玻璃板帶出錫槽。在理想狀態下,若不使用高溫區放散,由于低溫區錫的飽和蒸汽壓非常小,可忽略由錫槽出口溢出的錫蒸氣,那么滲錫量是錫耗的唯一來源。假設錫槽處于理想狀況,不存在錫液的污染,錫只與玻璃本體組成進行反應,那么影響錫耗的主要因素為錫槽溫度控制、玻璃板與錫液接觸時間和面積。而一般情況下,錫液受污染的程度才是影響滲錫量的主要因素,同時也影響著其他錫缺陷造成的錫耗。

放散排廢:錫槽不可能做到絕對的密閉,由錫槽邊縫、硬件設備裝置、玻璃液和錫槽進口的熔窯氣氛都會對錫液造成污染。錫被氧化后形成揮發性較強的SnS和SnO,往往在錫槽高溫區布設放散管排廢,以防止揮發性物質流動到低溫區遇冷形成掉落物缺陷,同時部分錫蒸氣也會隨放散管排出。我司各條浮法線均長期使用放散,因此放散排廢導致的錫耗需要重點關注。在相對理想且生產穩定的狀況下,放散排廢和滲錫量是影響錫耗的主要因素,兩者間誰的比重較大,需要通過統計大量的數據,估算并比較這兩者所產生的錫耗量。理論上而言,影響放散排廢的因素主要有:錫液受污染程度、放散開度、溫度控制、槽壓等。

錫槽工藝調整和技改操作:工藝控制調整和技改操作往往是主動或者被動地對錫缺陷問題進行控制。例如:為了控制掉落物缺陷,定期進行吹掃錫槽或增加吹錫槽頻次;改板或其他操作進行時,會打破錫槽工況原有平衡狀態,并直接對錫槽造成污染,錫缺陷問題短期內加重,影響成品率或者產品質量等級;為了防治沾錫和板下挫傷,定期清理錫灰或增加除錫灰的頻次,在處理錫灰的過程中也會損失一定量原始錫液。這部分所產生的錫耗主要以固體形式存在,如沾錫、錫灰和掉落物等。該部分錫耗一般難以直接量化,可以通過估算前兩項的錫耗量來推算該部分的比重。由錫槽工藝調整和技改操作所造成的錫耗量,其主要因素有:錫液受污染程度、改板頻次、吹掃錫槽頻次、其他事故處理等。

3.2 錫耗量的理論測算

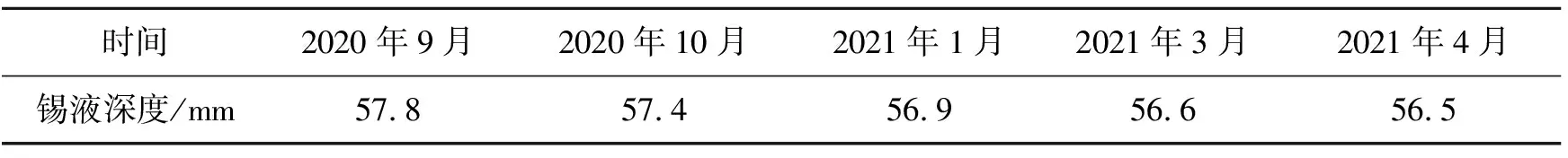

根據部分公司提供的數據,尋找出錫耗量加劇的時間段,對比正常條件下或生產相對穩定的時間段,從而探究以上因素對錫耗問題的影響權重。以下就某公司一線的數據進行分析說明,錫液深度實測數據及錫耗如表3和表4所示。

表3 錫液檢測

表4 錫耗

在實際生產中錫耗及其相關影響因素如表5所示。

表5 錫耗及相關影響因素

3.3 錫耗量理論計算

錫耗有滲錫導致錫耗和放散排廢導致錫耗。

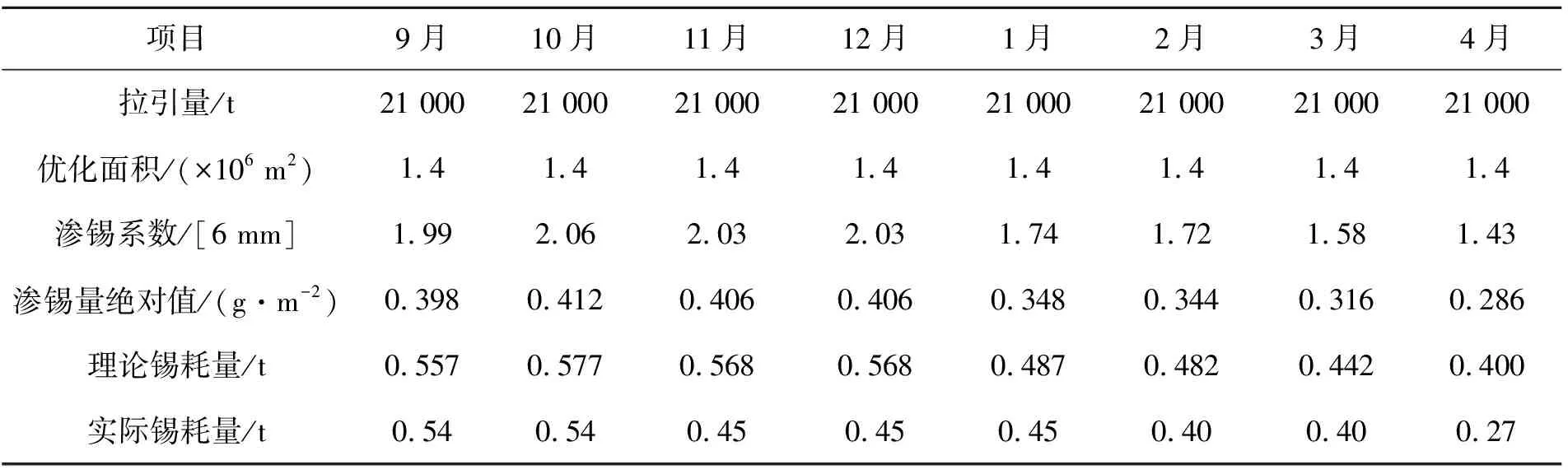

其中滲錫導致錫耗量的計算為了方便理論估算,特提出以下假設條件:某公司二線700 t/d的月拉引總量為21 000 t;為了結合滲錫量數據,玻璃板厚度固定為6 mm;根據文獻資料,每1 cm2的玻璃表面含Sn量約為20~50 μg,設定對比原片的滲錫量(某公司滲錫系數1)絕對值為20 μg/cm2,即0.20 g/m2。計算結果如列表6所示。

如表6所示,理論錫耗量與實際錫耗量雖然存在一定偏差,一般高于實際錫耗量,但兩個值處于同一數量級,且滲錫引發的錫耗量與實際錫耗量的變化趨勢相一致。此外,采用相同的方法對吳江浮法二線也進行理論測算,通過滲錫導致錫耗的理論數據與實際錫耗量也存在相同對應關系。由此判斷該計算方法具有一般性,此計算結果可信。

表6 滲錫導致錫耗量的計算

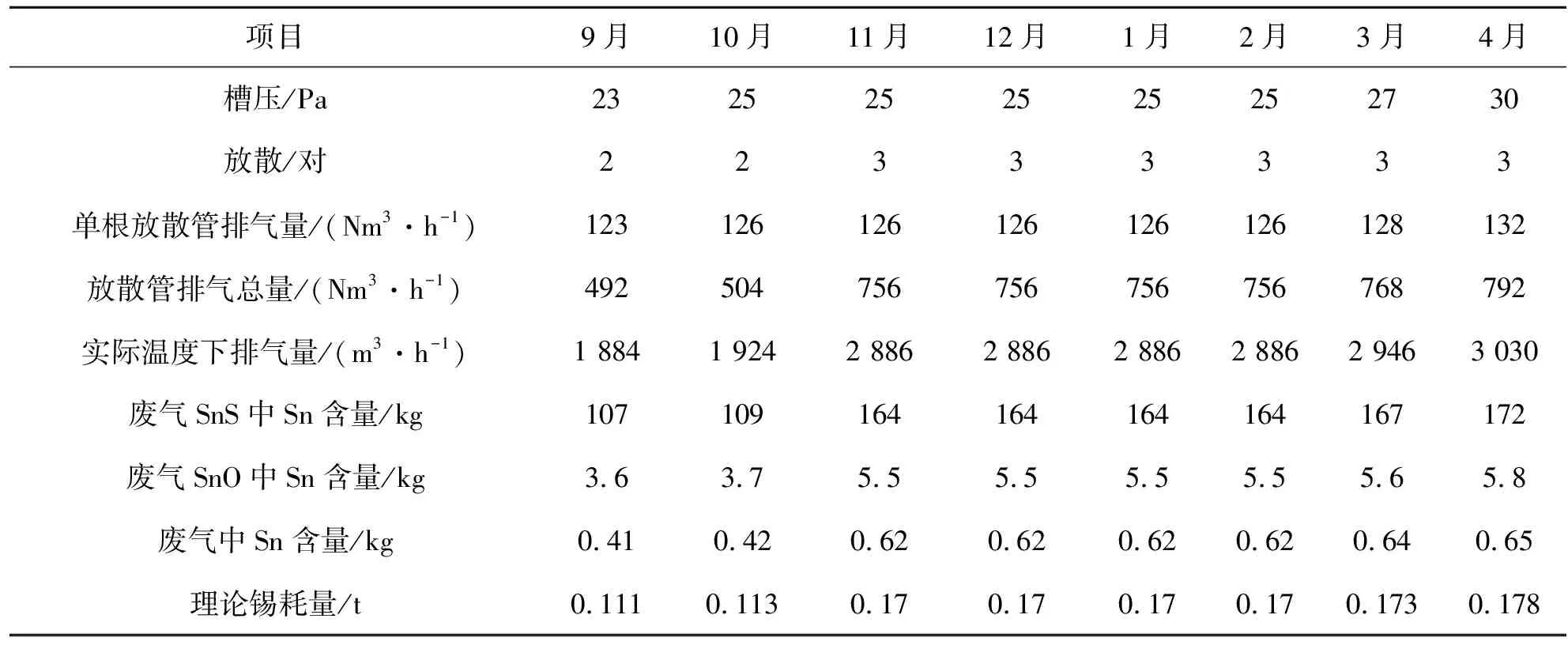

放散排廢導致錫耗量的計算為了方便理論估算,同樣提出以下假設條件:所排廢氣的平均溫度為850 ℃;放散管尺寸統一,直徑150 mm,高度2 m,且放散管始終保持暢通,不存在積垢堵塞情況;根據文獻資料,850 ℃廢氣中錫相關產物的含量:Sn 0.3 mg/m3、SnO 3 mg/m3、SnS 100 mg/m3。計算結果如列表7所示。

表7 放散排廢導致錫耗量的計算

如表7所示,放散排廢導致的錫耗量理論值與實際錫耗量也在同一數量級,但其變化趨勢與實際錫耗量變化趨勢不一致。由于設定的廢氣中錫相關產物的含量為理想條件下的極大值,因此通過該計算方法所獲得的理論值較實際值偏大。由于統計的數據和測試手段受限,該計算方法還有待進一步優化。

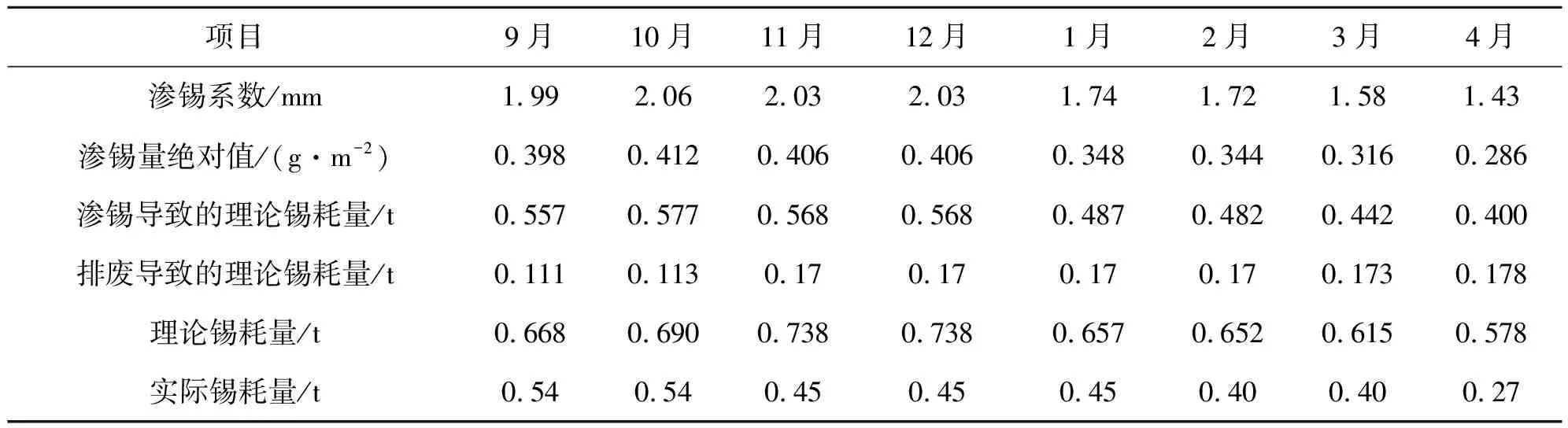

3.4 錫耗因素綜合分析

如表8所示,與實際錫耗量相比,理論錫耗量明顯偏大,主要受排廢導致錫耗量的計算偏差所影響。滲錫導致的錫耗量與實際錫耗量的變化趨勢相一致,且在同一數量級。由此推斷滲錫是影響錫耗問題的決定性因素,該部分的錫耗量占整體錫耗量的比重在70%以上。由于受到統計數據和計算方法的局限,排廢導致的錫耗量與實際情況有一定偏差,但理論值與實際值也在同一數量級,初步推斷排廢的錫耗量占整體錫耗量的比重應在15%左右。因此,錫槽工藝調整和技改操作所導致的錫耗量占整體錫耗量的比重應該不高于15%,即改板、吹掃錫槽等錫槽操作對錫耗的影響程度較小。錫耗問題影響因素的權重:滲錫[>70%]>放散排廢[≈15%]>錫槽工藝調整和技改操作[<15%]。

表8 放散排廢導致錫耗量的計算

4 結 論

根據該文所述,錫耗的主要來源可歸為三個方面,因此減少錫耗的措施方案也存在三個方向。降低錫耗的途徑與治理滲錫的方案措施相一致:加強錫槽密封,排查錫槽用水設備的滲水情況,減少錫液受污染的程度;保證保護氣純度,提高槽壓;降低錫槽作業溫度控制;控制掉落物缺陷的前提下,減小放散開度;保證高溫區H2比例,提高保護氣對錫液的保護作用;降低高溫區成形溫度,降低錫蒸氣及錫化合物的飽和蒸氣壓;優化錫槽工況,減少產生錫缺陷的幾率;合理優化產品調整,減少改板頻次;優化并規范錫槽各項操作,降低對錫槽的污染。