碳鋼爆炸焊界面形貌預(yù)測及影響因素分析

曾翔宇, 李曉杰, 金平

(1.中國石化大連石油化工研究院,遼寧 大連 116045;2.大連理工大學(xué),遼寧 大連 116024)

創(chuàng)新點(diǎn): (1)完善了爆炸焊波狀界面發(fā)展特性,并提出了界面比波長隨比強(qiáng)度發(fā)展的過程中存在流動(dòng)限拐點(diǎn)。

0 前言

爆炸焊是一種廣泛應(yīng)用的金屬復(fù)合材料加工技術(shù)。該技術(shù)通過在金屬表面敷設(shè)炸藥并將其引爆,利用炸藥引爆瞬間釋放的能量驅(qū)動(dòng)金屬板或管之間高速撞擊,并實(shí)現(xiàn)二者的緊密結(jié)合,而利用爆炸焊技術(shù)所加工的復(fù)合材料稱為爆炸焊復(fù)合材料[1-2]。從爆炸焊技術(shù)首次被發(fā)現(xiàn)至今已經(jīng)經(jīng)歷了近一個(gè)世紀(jì),時(shí)至今日爆炸焊技術(shù)已經(jīng)被廣泛用于大幅金屬復(fù)合材料的工業(yè)生產(chǎn)中。其中國內(nèi)的爆炸焊金屬復(fù)合材料年產(chǎn)量已達(dá)60多萬噸,近世界產(chǎn)量的一半,并在造船、航天、核工業(yè)等高新制造業(yè)中扮演著越來越重要的角色[3]。

雖然爆炸焊技術(shù)的應(yīng)用距今已有超過半個(gè)世紀(jì)的歷史,且相關(guān)材料的應(yīng)用場景也越發(fā)廣泛,但是針對爆炸焊技術(shù)的研究,特別是針對焊接過程中界面結(jié)合機(jī)制及其波狀界面形成機(jī)理的研究仍舊存在一些爭議,多種學(xué)說尚無法形成統(tǒng)一的理論路線,在解決或解釋不同的焊接情況及焊接結(jié)果時(shí)往往會出現(xiàn)較大差異,這在一定程度上影響了理論對實(shí)際操作的指導(dǎo)價(jià)值[4-5];而與此對應(yīng)的是隨著爆炸焊材料在工業(yè)中的廣泛應(yīng)用,使得下游產(chǎn)業(yè)也對爆炸焊材料的制備質(zhì)量提出了越來越高的要求[6-7],這意味著對爆炸焊相關(guān)機(jī)理的完善十分重要。其中,對爆炸焊界面成波機(jī)理的探索及對焊接界面形貌的預(yù)測和控制是目前研究的兩大熱點(diǎn)問題。首先是焊接界面的成波機(jī)理,從唯象的“刻入機(jī)理”[8]到流體范疇的“卡門渦街(Karman vortix)”[9]和“開爾文-赫姆霍茲失穩(wěn)”(Kelvin-Helmholtz)[10],都默認(rèn)界面金屬在高速沖擊下的力學(xué)性能類似于不可壓縮流體,并將波狀界面的形成解釋為流體往復(fù)振動(dòng)及失穩(wěn)所導(dǎo)致的現(xiàn)象。但是大量的爆炸焊試驗(yàn)結(jié)果表明[11-13],即使在完全相同的焊接條件及焊接工藝參數(shù)下,采用不同強(qiáng)度的材料進(jìn)行爆炸焊所得的試樣其界面形貌仍然區(qū)別明顯,這表明在爆炸焊界面形成機(jī)理的研究中完全將界面金屬視為流體而忽視材料強(qiáng)度對焊接結(jié)果的影響與實(shí)際情況存在一定差距。因此,完全基于不可壓縮流體理論所得的相關(guān)機(jī)理研究結(jié)果是不正確的。

1 材料強(qiáng)度與界面參數(shù)的量化關(guān)系

在爆炸焊中,影響界面形貌的因素一般包括:炸藥類型及裝藥特性[17]、基/飛板間距(炸高)[18]、焊接界面的應(yīng)力波及卸載作用[19-20]、材料本身的特性[21]、地基的處理及起爆方式[22]等,其中材料的特性又包括材料的密度、動(dòng)靜態(tài)強(qiáng)度、材料熔點(diǎn)甚至是其化學(xué)特性。在以往的雙金屬爆炸焊試驗(yàn)研究中,基板與飛板的材料強(qiáng)度往往不同,甚至差別較大,而相關(guān)焊接結(jié)果表明即使是以相同的試驗(yàn)方法和試驗(yàn)條件下由于焊接材料強(qiáng)度的不同所導(dǎo)致的界面形貌差異也是十分明顯的。此外,由于爆炸焊試驗(yàn)的非對稱性使得在炸藥的驅(qū)動(dòng)下飛板一般以1 500~2 500 m/s左右的高速向基板沖擊,并導(dǎo)致碰撞點(diǎn)附近的金屬發(fā)生熔化、甚至瞬時(shí)接近流體狀態(tài)[23],參考伯哈尼刻入機(jī)理可認(rèn)為此時(shí)影響界面成波效果的主要因素是由飛板形成的沖擊射流對基板的沖擊強(qiáng)度,而此時(shí)飛板材料本身的強(qiáng)度相對于沖擊強(qiáng)度是一個(gè)相對小量。基于上述情況,文中以碰撞點(diǎn)的沖擊強(qiáng)度與基板的材料強(qiáng)度為關(guān)鍵變量來定量分析其對焊接界面形貌的影響方式,并嘗試通過構(gòu)建關(guān)于基板材料強(qiáng)度與碰撞點(diǎn)沖擊強(qiáng)度的比強(qiáng)度變量來分析其對焊接界面形貌的影響程度。

(2)

根據(jù)以往的大量研究可以確定在焊接瞬間界面碰撞點(diǎn)附近的沖擊壓強(qiáng)往往可以達(dá)到兆帕數(shù)量級,因此界面形貌的變化受材料粘度的影響較小[16],可以將關(guān)于雷諾數(shù)Re的部分做如下假設(shè):

R(Re)=A

(3)

式中:A為常數(shù)。另外,張登霞等人[16]通過對大量試驗(yàn)數(shù)據(jù)進(jìn)行擬合發(fā)現(xiàn)界面形貌與碰撞角度之間有接近如下的數(shù)量關(guān)系:

(4)

又由于在爆炸焊中的碰撞角一般較小,因此有

(5)

將式(5)帶入式(2)整理后可得:

(6)

碰撞點(diǎn)附近的射流形成如圖1所示。其中:mf為飛板來流質(zhì)量;ms為基板來流質(zhì)量;mj為再入射流質(zhì)量;γ為下游復(fù)合板與水平線之間的夾角;θ為碰撞角度;β為再入射流與水平線之間的夾角。在碰撞點(diǎn)兩側(cè)建立動(dòng)量守恒方程為:

圖1 射流形成的示意圖

(7)

通過聯(lián)立化簡可得射流的質(zhì)量mj約為:

(8)

(9)

2 變強(qiáng)度鋼材料爆炸焊試驗(yàn)

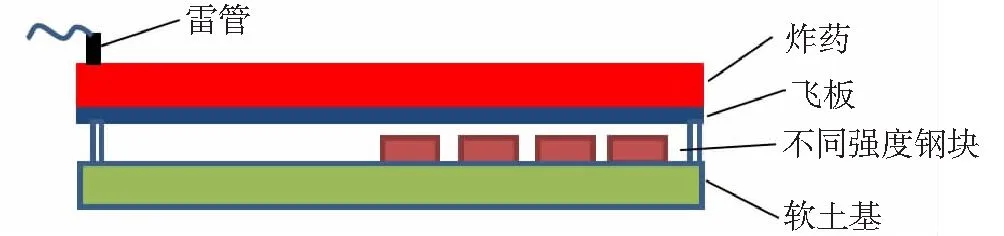

圖2 爆炸焊平行布置圖

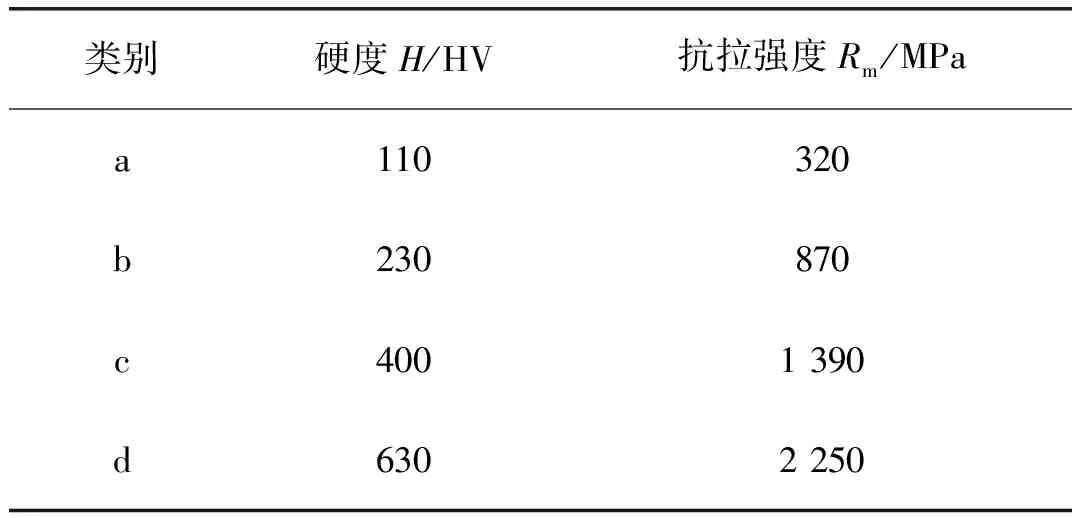

表1 基板的硬度與抗拉強(qiáng)度

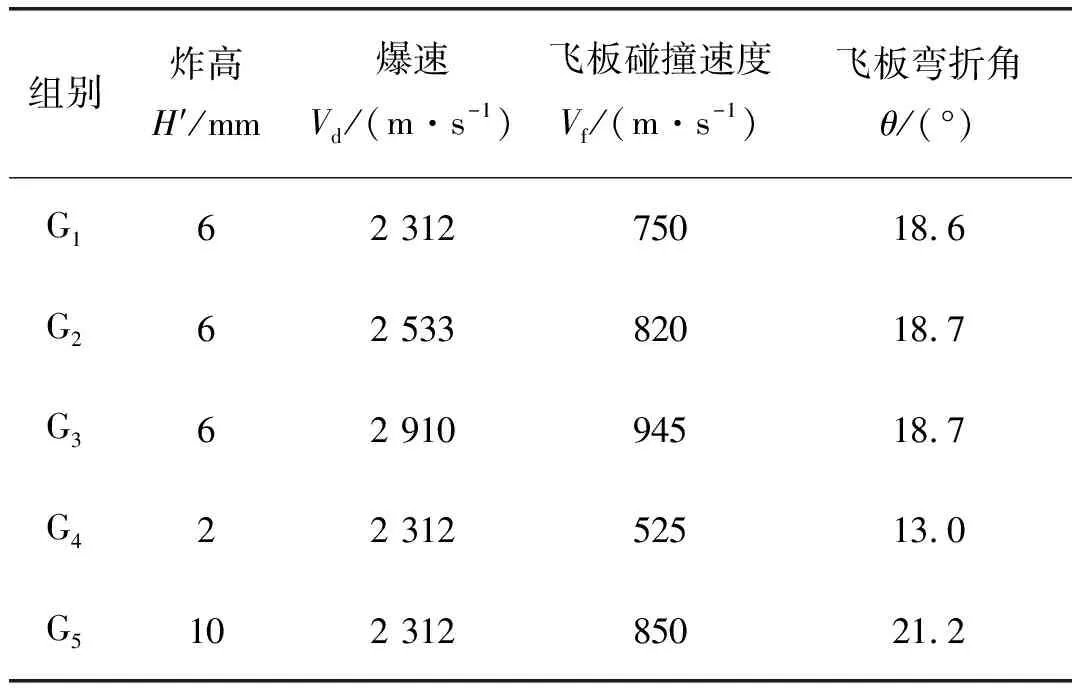

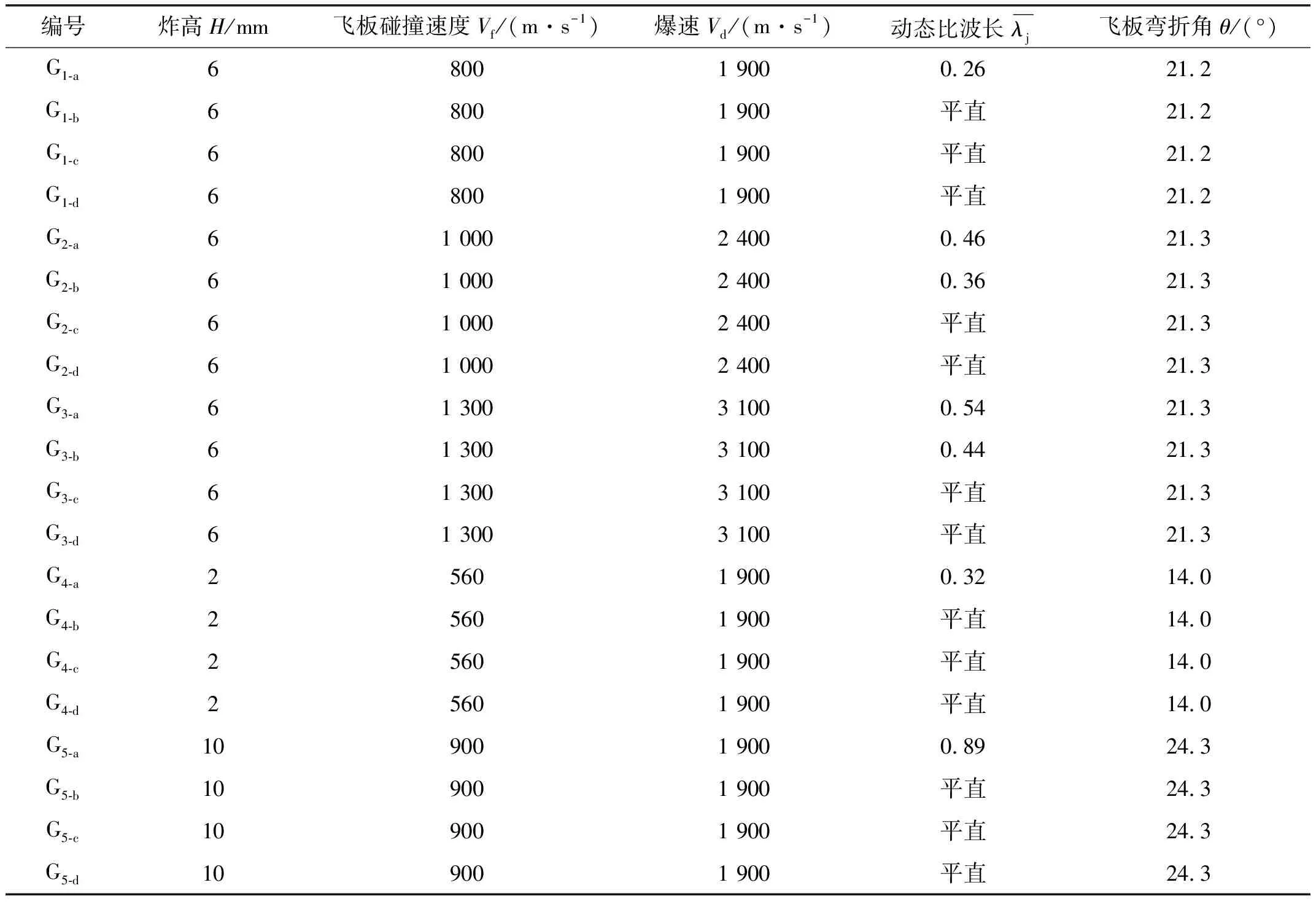

表2 各組試驗(yàn)焊接參數(shù)

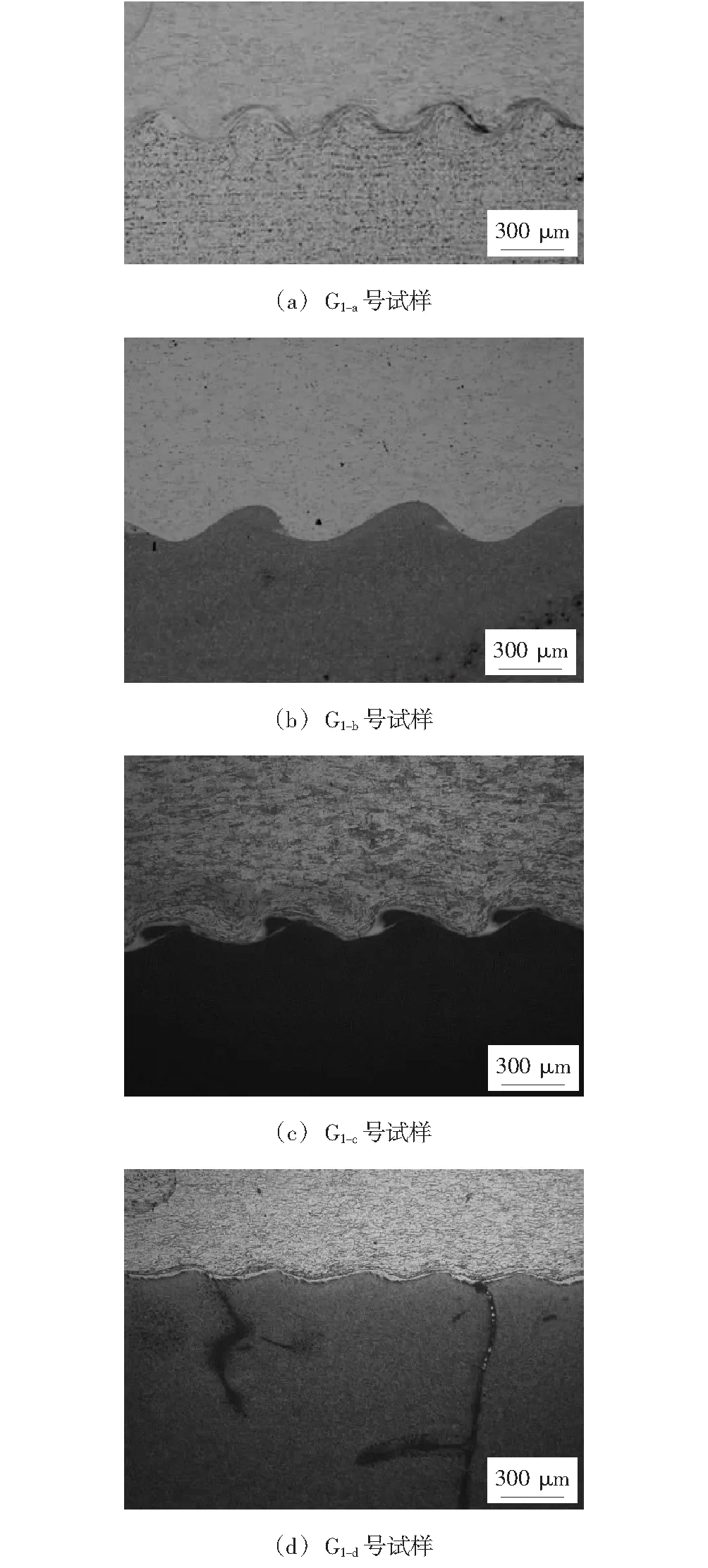

爆炸焊試驗(yàn)后,在各試樣中間位置沿焊接方向取樣,并對其打磨拋光腐蝕,以觀測和統(tǒng)計(jì)試樣界面形貌。各組試驗(yàn)結(jié)果見表3。圖3為G1組試驗(yàn)中所得4個(gè)焊接試樣的界面形貌,其它各組試樣雖界面形貌各有差異,但主要特征均大致相同,因此篇幅所限,其它試樣界面形貌圖不一一列舉。

表3 各組焊接試樣的試驗(yàn)結(jié)果

由圖3可見,雖然在相同的焊接參數(shù)下各個(gè)試樣的界面均形成了周期性的波紋界面,但是彼此之間仍然存在明顯不同。試樣G1-a與G1-b界面波紋起伏較大,特別是G1-a界面上由于飛板的沖擊導(dǎo)致界面的能量沉積,進(jìn)而在焊接過程中形成了一定量的熔融金屬物質(zhì)并隨著碰撞點(diǎn)向焊接下游呈波紋運(yùn)動(dòng),并在波峰波谷處形成渦旋結(jié)構(gòu)。相關(guān)研究通過硬度檢測和EDS掃描發(fā)現(xiàn)該區(qū)域不僅硬度出現(xiàn)明顯躍升,且元素成分也由基/飛板共同構(gòu)成,同樣證實(shí)了界面渦旋區(qū)主要由熔融金屬物質(zhì)構(gòu)成[27-28],這表明當(dāng)沖擊強(qiáng)度較高而基板材料強(qiáng)度較低時(shí),界面存在一定程度的熔融現(xiàn)象,界面物質(zhì)存在一定程度的流體特征。

隨著基板材料強(qiáng)度的上升,試樣G1-c與G1-d的界面則更為平整,波峰到波谷的起伏較小,界面并未發(fā)現(xiàn)有熔融物質(zhì)或渦旋結(jié)構(gòu)形成。然而,高強(qiáng)度基板材料的焊接試樣界面存在剪切跡象,特別是在G1-d中界面的切削造成了裂紋并向基板內(nèi)部延伸。造成上述現(xiàn)象的原因可能主要是與低強(qiáng)度基板試樣相比,高強(qiáng)度基板材料在相同的沖擊載荷作用下具有更高的塑性應(yīng)變做功效率,進(jìn)而使基板界面金屬在碰撞點(diǎn)更高的載荷作用下出現(xiàn)熱失穩(wěn)并產(chǎn)生滑移剪切現(xiàn)象。

結(jié)合表3中對各組試樣界面比波長的統(tǒng)計(jì)及圖3中試樣界面形貌的特征可以發(fā)現(xiàn),飛板的沖擊強(qiáng)度及基板材料強(qiáng)度對焊接試樣的界面形貌影響十分明顯,因此以界面比強(qiáng)度作為關(guān)鍵變量進(jìn)行界面形貌的定性分析是很有必要的。

圖3 G1組試樣界面形貌

3 界面形貌計(jì)算公式

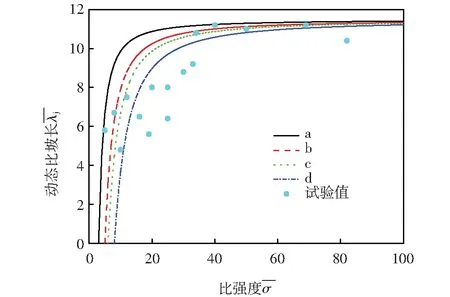

圖4 爆炸焊界面與的關(guān)系

(10)

(11)

(12)

式中:C為常數(shù),此時(shí)的界面形貌將僅與彎折角θ相關(guān)而與界面比強(qiáng)度無關(guān),根據(jù)試驗(yàn)結(jié)果擬合可得C≈380。

(13)

4 鈦/鋼爆炸焊試驗(yàn)

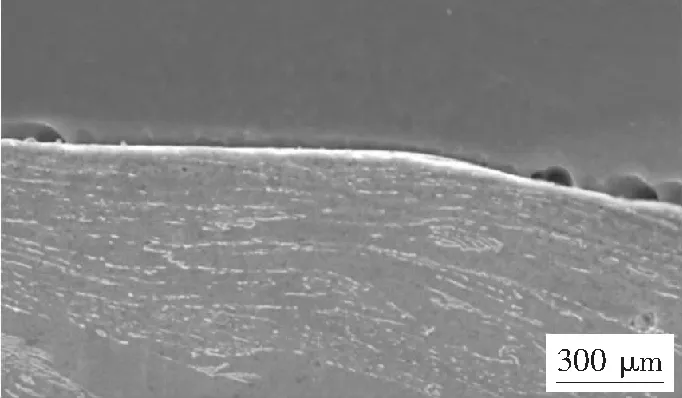

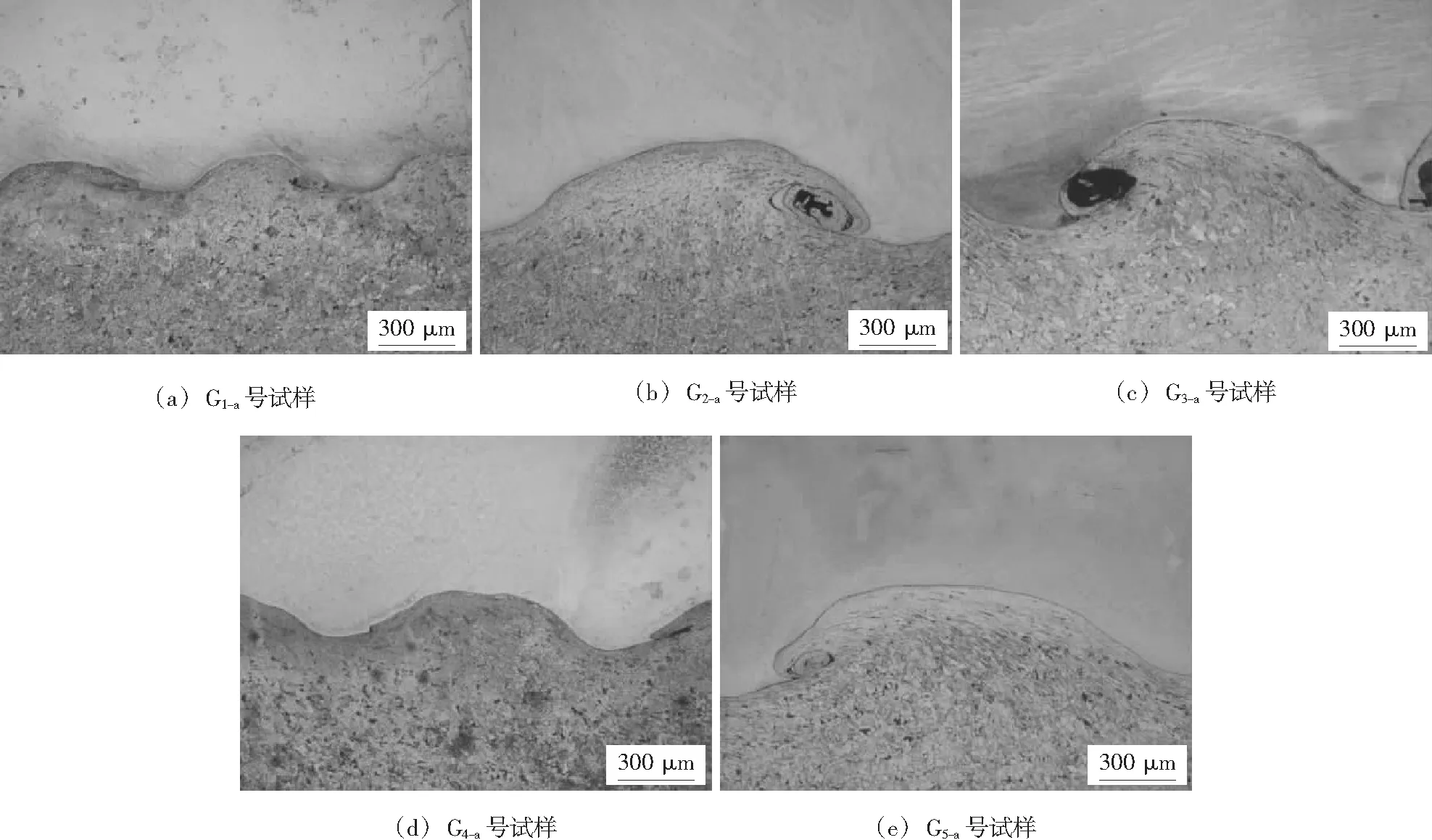

為了研究式(13)的適用性,即探究式(13)中所得到的基板材料強(qiáng)度及碰撞點(diǎn)沖擊強(qiáng)度對焊接界面形貌影響的定量分析方式對其它種類金屬材料的爆炸焊界面形貌預(yù)測分析是否同樣有效,采用與圖2相同的試驗(yàn)方法對鈦/鋼材料進(jìn)行了爆焊試驗(yàn)。試驗(yàn)以TA2鈦合金為飛板材料,其目的是為保證2組試驗(yàn)中飛板材料強(qiáng)度基本接近的前提下通過改變飛板密度的方式在相同的焊接條件下調(diào)整飛板的沖擊強(qiáng)度,進(jìn)而影響界面比強(qiáng)度。其中TA2的抗拉強(qiáng)度與Q235較為接近,分別為420 MPa與340 MPa,但TA2的密度僅為4.51 g/cm3,幾乎僅為Q235的一半。除飛板材料種類有所變化外,其它焊接條件均與上文試驗(yàn)保持一致,試驗(yàn)同樣分為5組,各組試驗(yàn)參數(shù)及結(jié)果見表4。與以Q235鋼為飛板的試驗(yàn)最大不同在于鈦/鋼試樣中采用c與d型基板的試樣均形成了如圖5所示的平直界面。出現(xiàn)這種現(xiàn)象的原因是由于TA2鈦金屬飛板密度較低,當(dāng)采用與Q235鋼為飛板的焊接試驗(yàn)相接近的焊接參數(shù)下飛板的沖擊強(qiáng)度大幅下降,進(jìn)而降低了使基板界面產(chǎn)生塑性應(yīng)變并形成波紋的能力。另外,從可焊窗口理論出發(fā),可見飛板密度的降低將導(dǎo)致可焊窗口的下限的大幅提升[30-31],使得此類金屬的可焊區(qū)間收窄,上限與下限十分接近,而當(dāng)焊接參數(shù)接近下限時(shí)將產(chǎn)生平直界面。

圖5 G1-d號試樣的平直界面形貌

表4 爆炸焊中各參數(shù)的選取

各組試驗(yàn)中,使用a試塊作為基板的試樣界面均形成了周期性的波紋界面,如圖6所示。可見,當(dāng)基板材料強(qiáng)度較低時(shí),在相同的碰撞壓力下界面比強(qiáng)度較高并開始出現(xiàn)塑性應(yīng)變,甚至在部分試樣的渦旋區(qū)中由于異種金屬在熔融狀態(tài)下發(fā)生反應(yīng),形成了黑色團(tuán)狀的金屬間化合物。由試驗(yàn)結(jié)果可見,雖然試驗(yàn)材料有所不同,但基板材料強(qiáng)度及飛板的沖擊強(qiáng)度在波狀界面的形成過程中仍然有十分顯著的影響。

圖6 各組a號焊接試樣界面形貌

為驗(yàn)證式(13)在不同材料焊接時(shí)的適用性,將鈦/鋼爆炸焊中形成波紋界面的試樣比強(qiáng)度代入式(13)中并與試驗(yàn)結(jié)果進(jìn)行對比,其結(jié)果見表5。采用式(13)對鈦/鋼爆炸焊界面形貌進(jìn)行預(yù)測的誤差大多在20%以內(nèi)。分析產(chǎn)生誤差的原因,一方面是由于爆炸焊界面形貌本身離散性較大導(dǎo)致的;另一方面可能是由于材料的變化導(dǎo)致系數(shù)C的匹配性有所不足,特別是飛板密度的變化導(dǎo)致在相同的焊接參數(shù)下飛板沖擊強(qiáng)度發(fā)生改變進(jìn)而引起界面比強(qiáng)度的變化將對焊接效果產(chǎn)生明顯的影響。而后續(xù)可通過進(jìn)一步優(yōu)化系數(shù)C的選取來提升計(jì)算精度。

表5 試驗(yàn)結(jié)果與計(jì)算結(jié)果對比

雖然計(jì)算結(jié)果和試驗(yàn)結(jié)果存在一定的誤差,但誤差范圍在爆炸焊界面形貌預(yù)測中尚可接受,且鈦/鋼爆炸焊試驗(yàn)結(jié)果的變化和分布也符合鋼/鋼爆炸焊分析中提出的爆炸焊界面流體化前后的變化趨勢。由此可見,雖然試驗(yàn)所選金屬種類有限,但文中以界面比強(qiáng)度作為關(guān)鍵變量,結(jié)合流體彈塑性模型,對界面波紋形成機(jī)理及基板的材料強(qiáng)度與飛板的沖擊強(qiáng)度對爆炸焊界面形貌影響的定性分析具有一定的借鑒參考價(jià)值。

5 結(jié)論

(1)爆炸焊狀界面是由飛板的高速沖擊造成基板表面產(chǎn)生塑性應(yīng)變所導(dǎo)致的,基板材料強(qiáng)度與飛板沖擊強(qiáng)度對爆炸焊界面形貌的影響十分明顯。構(gòu)造界面比強(qiáng)度作為分析基板材料強(qiáng)度與飛板沖擊強(qiáng)度對爆炸焊界面形貌影響的關(guān)鍵參數(shù)是比較準(zhǔn)確且可靠的。

(2)爆炸焊材料的界面形變過程中存在明顯的流體態(tài)拐點(diǎn),且界面形貌的發(fā)展特征受拐點(diǎn)影響十分明顯:在拐點(diǎn)之前,界面波紋的比波長隨界面比強(qiáng)度的增大呈指數(shù)上升趨勢,但當(dāng)比強(qiáng)度超過拐點(diǎn)后界面波紋的形貌則受比強(qiáng)度的影響較弱。

(3)結(jié)合鋼/鋼的多組爆炸焊試驗(yàn)結(jié)果獲得了流動(dòng)限拐點(diǎn)前后比波長變化的定量分析公式,進(jìn)而可以通過公式對此類金屬的爆炸焊界面形貌進(jìn)行預(yù)測分析。但當(dāng)金屬種類發(fā)生變化時(shí),雖然數(shù)據(jù)變化趨勢接近,但計(jì)算結(jié)果與實(shí)際結(jié)果存在一定誤差,需對公式進(jìn)行修正。