銅基薄壁熱管應用現狀及發展趨勢*

李 洋,王松偉,劉勁松,,張士宏,韓秋水,胡寬雨

(1.沈陽理工大學材料科學與工程學院,遼寧 沈陽 110159;2.中國科學院金屬研究所,師昌緒先進材料創新中心,遼寧沈陽 110016;3.廣東龍豐精密銅管有限公司,廣東 珠海 519090)

1 引言

隨著電子信息行業的飛速發展和5G通信技術的普及,大功率電子設備如智能手機、平板電腦等朝著多功能、小型化和集成化方向發展。隨之帶來的是設備內部的高熱流密度,熱量的積累將導致集成器件周圍的溫度不斷升高,并影響電子元件的工作性能[1-2]。有相關研究表明,在70~80℃的水平上,溫度每升高10℃,電子設備芯片計算能力會下降50%[3]。如何快速有效地導出內部積累的熱量已經成為電子設備制造領域的瓶頸問題。

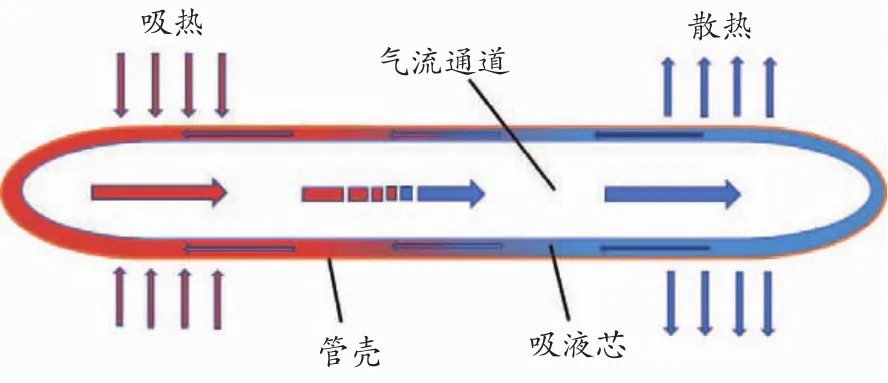

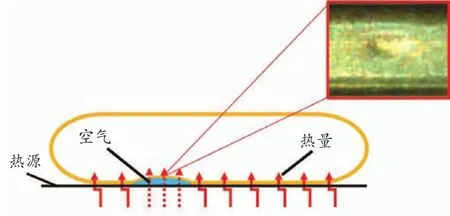

相變傳熱技術以其高傳熱性能、穩定性、長壽命、低成本等優點成為電子產品散熱的首要選擇[4-5]。熱管最初應用于降低飛船陽面與陰面的溫度差,此后廣泛應用于航空航天、建筑、冶金等諸多領域。青藏鐵路是世界上最長的高原鐵路,為解決凍土層的凝固和融化對鐵路地基的影響,熱管技術被運用到了鐵路建設上。由于地表溫度常年低于土壤溫度,埋入地下的熱管把土壤熱量傳導至地面,保持凍土低溫凍結狀態[6]。熱管主要由管殼、吸液芯和工作液體構成,可分為蒸發段、絕熱段、冷凝段。工作液體在蒸發段吸收熱量蒸發,蒸汽流向冷凝段液化并放出熱量,冷凝后的液體在吸液芯的毛細力作用下回流至蒸發段進行下一個循環。其工作原理如圖1所示[7]。由于銅材料具有良好的導熱能力,易于塑性變形等特點,銅基熱管被廣泛作為電子設備散熱元件。電子產品向著小型化、輕薄化的方向發展,導致電子產品內部可利用的空間非常有限。因此,熱管需要經過繞彎、壓扁等加工,使之與產品內部的空間結構相配合,使熱管與熱源更加貼合,提高產品的美觀度與散熱效率[8]。

圖1 熱管的工作原理

本文介紹了目前廣泛應用的幾種超薄熱管,分析它們在加工與使用過程中存在的問題,并對電子器件散熱發展趨勢進行科學地預測與展望。

2 熱管的類型

根據吸液芯結構的不同,銅基熱管可分為溝槽型、燒結型和復合型等。每種類型的熱管性能優勢不同,本文簡要介紹幾種類型的熱管,說明它們的工作原理及優勢,對影響熱管傳熱的主要因素進行分析。

2.1 溝槽型熱管

溝槽型熱管的吸液芯是銅管內表面的一些平行于軸向分布的槽道,如圖2所示。與其他類型的吸液芯相比,溝槽管的吸液芯與銅管連為一體,在繞彎、壓扁等二次加工時不會出現吸液芯脫落的現象。在傳熱過程中,熱管蒸發段從熱源吸收熱量,銅管通過熱傳導過程把熱量傳遞給內部工質,不需要經過銅管與吸液芯之間的熱傳遞過程,有效地降低了熱阻。由于溝槽型熱管吸液芯的毛細力較弱,在使用時溝槽管的蒸發段要位于冷凝段的下方,冷凝后的液體依靠重力的作用回到蒸發段。溝槽型熱管雖然毛細力較小,但具有較好的滲透率,回流阻力較小[9-10]。溝槽管進行大變形彎折后會導致熱管失效,使溝槽管的傳熱性能顯著下降。

圖2 溝槽型熱管

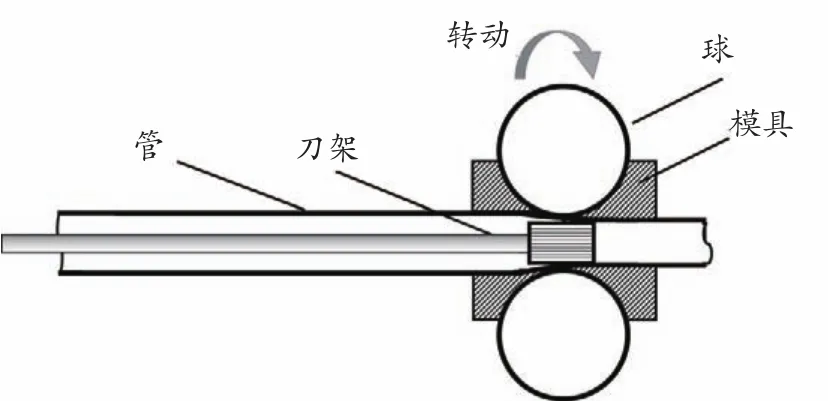

微型溝槽型熱管的加工方式主要有高速充液旋壓、擠壓-犁削、微細電解加工技術、激光刻蝕加工技術等[11]。考慮到生產成本和生產效率,目前溝槽管主要采用管內壁旋壓成形工藝生產[12]。此成形工藝加工過程較簡單,有利于工業化生產應用。圖3為內壁旋壓成形工藝制造溝槽管原理示意圖,連桿和多齒芯頭固定在一起裝入到銅管內,圍繞著銅管外部固定有旋壓鋼球,隨著銅管向前運動,鋼球也在旋壓蓋的帶動下圍繞著銅管周向滾動。滾珠和多齒芯頭的擠壓作用使銅管發生塑性變形,塑性流動的金屬向多齒芯頭齒間隙內填充,在銅管內壁留下溝槽結構。

圖3 內壁旋壓成形工藝原理

影響溝槽管傳熱的主要因素有溝槽的截面形狀和深寬比。溝槽的開口形狀主要有三角形、梯形和矩形,其中倒梯形開口形狀溝槽的傳熱效率最好,但制造難度較大。影響溝槽管傳熱性能的工藝參數主要為銅管的進給速度和旋壓球數量。隨著銅管進給速度的降低,溝槽具有更大的深寬比,溝槽的深寬比越大,傳熱性能越好。為獲得良好的傳熱效率,應降低銅管的進給速度,但銅管較低的進給速度會造成生產效率的下降,因此,應選擇合適的銅管進給速度。旋壓球數量越多深寬比也越大,但銅管的周長有限,在生產時應合理選擇旋壓球的直徑與數量。

2.2 燒結型熱管

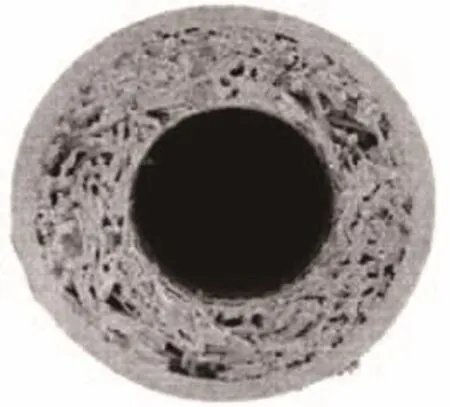

燒結熱管通過在銅管內表面燒結一層具有多孔結構的燒結層作為吸液芯[13],如圖4所示。燒結層多孔毛細結構為工質液體回流提供較大的毛細力,不受使用方向的限制。文獻[14-15]研究了重力對燒結熱管產熱性能的影響,大部分熱管的傾角為30~60°時燒結熱管具有最佳的傳熱效率。因此,燒結熱管的使用范圍更加廣泛。與溝槽型熱管相比,燒結熱管的抗重力性能好,但滲透率比較低。燒結熱管在壓扁過程中會出現燒結層脫落的現象,導致熱管的傳熱性能嚴重降低。

圖4 燒結型熱管

燒結熱管的制作需要經過燒結、縮管、注液、一次除氣、二次除氣、繞彎或壓扁等工藝過程。燒結熱管制備需要銅管填粉后在較高的溫度下燒結,使得銅粉與銅粉、銅粉與管壁粘結在一起,形成具有多孔結構的吸液芯。吸液芯中相互連通,呈現開放狀態的孔隙為吸液芯的有效結構。吸液芯的孔隙率決定了燒結熱管毛細力的大小,當銅粉填充過程結束后,吸液芯的孔隙率也就隨之確定。所以,為得到滲透率良好的吸液芯應選擇合適粒徑范圍的銅粉。Jiang等[16]研究表明銅粉的粒徑和填充厚度不同所需要的燒結時間與燒結溫度也是不同的。當填充厚度為0.45 mm,選用159 μm粒徑的銅粉時,最佳的燒結時間為3 h,最佳的燒結溫度為950 ℃。

目前對燒結熱管的研究多集中在傳熱性能、吸液芯的選擇、熱管的使用方向對傳熱性能的影響等方面,燒結熱管在壓扁、繞彎等加工過程中出現的缺陷研究較少,缺陷對于燒結熱管傳熱性能的影響還沒有相關研究。

2.3 編織網型熱管

編織網型熱管通過在銅管內部燒結具有三維結構的編織絲網作為熱管的吸液芯[17],如圖5(a)。編織絲網采用銅絲線編制而成,在高溫燒結時,絲線之間發生粘結,達到提高毛細力和滲透率的目的。為了滿足產品需求,開發出了多層不同直徑銅絲編織的吸液芯,這種編織網在燒結后,絲線間形成不同直徑的毛細孔,進一步提高了毛細力與滲透率。圖5(b)為多層編織網結構的吸液芯[18]。

圖5 (a)編織網型熱管;(b)多層編織網型吸液芯

編織網型熱管在壓扁時不會出現燒結熱管與壁面脫落或斷裂的問題,而且相較于溝槽熱管,編織型熱管的毛細力提高,對熱管使用方向的限制減小。復合型熱管雖然提高了毛細力,但毛細力小于燒結熱管,滲透率與溝槽管相比也有所降低。所以,單一的編織網型熱管的使用率并不高。

2.4 復合型熱管

文獻[19-21]介紹了幾種復合吸液芯,并對其成形工藝進行了說明。復合型熱管綜合了各類型熱管的優點,提升了熱管的綜合性能。但復合型熱管生產工藝復雜,生產成本高,限制了其應用空間。為了滿足產品需求,通過組合不同類型的吸液芯,得到不同優異性能的熱管。

銅粉編織網型復合熱管的制造工藝與燒結型熱管相同,都需要經過高溫燒結的工藝過程。與燒結熱管相比,復合型熱管的滲透率提高的同時沒有導致毛細力的嚴重下降,在壓扁過程中,不會與壁面脫落,大大降低了這種失效現象的產生。燒結粉末與絲網一起燒結,既改善了燒結時吸液芯脫落問題,又提高了絲網吸液芯的毛細力。燒結粉末與溝槽結構相結合,改善了溝槽管毛細力較小的問題,改善了燒結熱管滲透率較小的問題。通過這種優化組合,大大拓展了熱管的應用空間,提高了熱管的導熱效率。

隨著電子產品與設備對熱管的要求逐漸增高,各種類型、各種結構的吸液芯不斷被開發出來,大大提高了熱管的散熱效率。

3 熱管加工過程主要問題

3.1 結構失穩

3.1.1 彎曲起皺

熱管繞彎成形是熱管為配合電子產品的空間結構而進行的加工過程。由于熱管在繞彎時,管外側受拉應力作用變薄,管內側靠近彎曲模一端由于受到壓應力的作用而失穩發生起皺。圖6為在繞彎成形過程中,熱管內部沒有芯棒等提供支撐力導致薄壁熱管繞彎部位內側出現起皺的現象。崔曉磊等[22]對管材立體高壓成形過程中起皺行為進行了討論,管材在內壓和軸向補料的聯合作用下逐漸貼靠模具型腔,補料量過大會導致軸向塑性失穩,產生起皺缺陷。燒結熱管嚴重的向內屈曲褶皺會造成熱管內部氣流通道面積的減小,導致傳熱效率嚴重下降。在燒結熱管彎曲時還會導致吸液芯的脫落,使熱管失效。管材在彎曲時內側壁厚增加,外側壁厚減薄。熱管經過一次除氣和二次除氣,內部為負壓狀態,減薄部分受到大氣壓力的影響也會出現向內塌陷的現象。戴莉等[23]采用有限元分析的方式研究了材料參數對不銹鋼管繞彎起皺的影響,屈服強度和彈性模量對起皺的影響較大,厚向異性指數、硬化指數、強度系數和泊松比對起皺的影響次之。王修坤等[24]提出純滾動式繞彎工藝,與傳統繞彎工藝相比明顯降低了繞彎褶皺的程度,這種工藝對管壁的拉力只有傳統繞彎工藝的1/3。文獻[25-26]表明彎曲半徑越大、多道次彎曲、一致的彎曲速度等可使熱管內側的褶皺問題得到優化。

圖6 熱管繞彎起皺

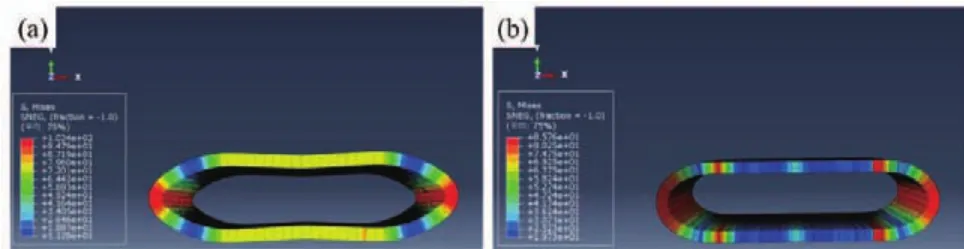

3.1.2 壓扁塌陷

文獻[27-28]對圓管壓扁過程進行分析,在壓扁過程中,由于平直段受到壓應力的作用而出現塌陷。熱管在壓扁時,動模向下運動,熱管壓扁平面不斷變寬,最終成為一定厚度的扁平狀熱管。鄧大祥等[29]對V型溝槽管進行連續壓扁實驗表明,硬態溝槽管壓扁過程中會依次產生“一次塌陷”、中間折痕、“二次塌陷”等截面缺陷,而軟態溝槽管壓扁成形性能較好。如圖7(a)為熱管冷壓扁后截面形狀。壓扁初期,動模與熱管接觸,熱管上部開始變平,隨著壓下量的增大,壓扁平面的寬度越來越大,動模對熱管的壓力沿曲面傳遞,逐漸變成對兩側的擠壓;在壓扁中期,隨著動模與熱管的接觸面積增大,兩者之間的摩擦力限制了中部金屬向兩側流動;壓扁后期,熱管兩側對中部金屬的擠壓導致中部向下凹,熱管中部與磨具分離。冷壓扁后,壓扁平面呈現沿熱管軸向塌陷的狀態,嚴重影響熱管的使用性能。塌陷會導致蒸汽流通面積的減小,甚至導致上下壓扁平面接觸到一起,嚴重影響熱管吸液芯的空隙結構。文獻[30-31]對圓管的壓扁過程的受力進行分析,提出將集中應力改成分布應力,由中間受力改變為兩側受力,可有效解決壓扁塌陷問題。目前采用相變壓扁的制造工藝可以有效改善壓扁塌陷現象[32]。相變壓扁工藝,把熱管加熱到一定的溫度,熱管內部工質蒸發形成蒸汽,內部壓力升高,為熱管壓扁平面提供支撐力,使壓扁平面保持平直的貼模狀態,如圖7(b)。相變壓扁的溫度過高會導致內部蒸汽壓過大,熱管壓扁后回彈量過大,同時,壓扁過程中,熱管兩側應力集中較大,過大的蒸汽壓會導致熱管出現破裂。因此,在相變壓扁時應根據工質液體選擇合適的溫度,才能達到理想的成形效果。

圖7 (a)熱管冷壓扁截面;(b)熱管相變壓扁截面

3.2 表面缺陷

3.2.1 繞彎橘皮

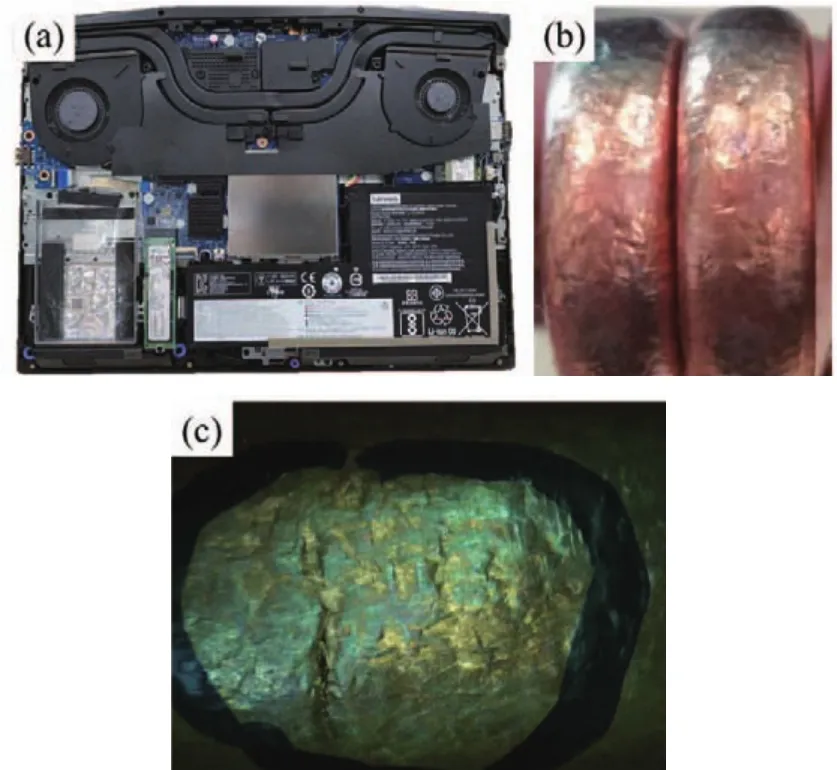

熱管在電子產品中的應用會受到內部空間結構的限制。在電腦內部,熱管將中央處理器產生的熱量傳遞到風扇下方,通過風扇把熱量排出,如圖8(a)。因此,熱管在安裝時需要合理規劃路徑,對熱管進行繞彎加工。在熱管繞彎后,彎曲表面會出現橘皮狀的粗糙現象,如圖8(b)。橘皮現象是材料具有粗晶粒或者因塑性變形不均所造成的零件表面出現的一種粗糙、形如橘皮的缺陷[33],這種缺

陷不僅會使熱管的耐腐蝕能力下降,而且會影響美觀[34]。文獻[35-38]表明由于晶粒不均勻,加工過程中變形不均導致出現宏觀橘皮現象。Wang等[39-40]對薄壁燒結熱管熱處理過程中微觀組織的演化表明,P元素對晶界的釘扎作用導致硬取向晶粒遺留在退火后的基體中,條帶狀孿晶與基體晶粒不協調變形導致熱管繞彎出現橘皮。橘皮缺陷在合金中是比較常見的一種表面缺陷。嚴重時,部分燒結熱管產品在繞彎后,熱管繞彎處外側出現撕裂現象,如圖8(c)。彭博等[41]通過有限元分析的方法對薄壁管材的繞彎成形過程進行了研究,模具與管材摩擦系數的增大,管材中心層外側管壁逐漸減薄,增大了破裂的風險。

圖8 (a)電腦中的熱管;(b)熱管繞彎橘皮缺陷;(c)熱管繞彎表面裂紋

3.2.2 壓扁凹坑

為了適應電子產品小型化、輕薄化的發展趨勢,熱管需要根據內部空間結構對產品形狀進行調整。壓扁后的熱管可以很好地適應手機等超薄便攜型產品的內部空間結構,相比壓扁前,熱管內部的燒結吸液芯結構遭到了部分破壞,燒結式熱管導熱效率有所下降,同時,扁平的熱管結構可以增大與熱源的換熱面積。如圖9,壓扁處理后熱管表面會出現局部凹坑缺陷,這種缺陷導致熱管與熱源貼合不緊密,在熱管與熱源之間存留一層空氣,增加了界面熱阻,降低了熱管的傳熱效率[42]。燒結熱管壓扁平面局部凹坑是由于微觀組織的塑性變形不均勻導致的。在變形過程中,不同取向晶粒之間滑移系開啟的難易程度不同,易發生滑移的大尺寸晶粒發生變形,從而出現宏觀凹坑形貌。目前,行業內對于這種表面凹坑缺陷問題的研究不是很多,熱管壓扁表面凹坑形貌產生的機理也需要進一步研究,解決表面凹坑缺陷對于散熱行業的發展具有一定的工程價值與意義。

圖9 熱管壓扁表面凹坑缺陷

3.2.3 表面缺陷形成原因分析

許竹桃等[43]研究銅母排冷彎過程中出現橘皮狀缺陷發現:大量滑移局限在少數孿晶內使變形不均勻是導致橘皮產生的原因。趙雙等[42]認為在高溫下燒結,二次再結晶長大不均勻,導致了熱管表面在彎曲時出現褶皺,壓扁時出現凹坑現象。柳華炎等[44]通過向鋁合金板材中加入微量Zr使晶粒細化,解決了鋁合金沖壓橘皮紋缺陷問題。如圖10(a),熱管表面缺陷部位金相觀察表明,熱管的基體組織晶粒較為粗大,平均晶粒尺寸為452.3 μm,并且基體晶粒內部有大量的孿晶,而在熱管的橫截面上晶粒異常長大至僅為一層晶粒。銅管晶粒尺寸不均及大尺寸退火孿晶是橘皮與局部凹坑缺陷出現的原因之一,在繞彎及壓扁過程中,孿晶的滑移系開啟所需要的切應力較大,不易發生變形,位錯的運動在孿晶界處被阻礙,晶粒塑性變形不均,部分晶粒被撕裂,如圖10(b)。在加工過程中,孿晶與基體晶粒變形不協調造成了表面缺陷。研究表明[45],通過加入稀土元素可有效抑制銅管高溫熱處理過程中的再結晶晶粒長大,稀土相通過抑制孿晶界的遷移,形成強烈的孿晶三叉晶界拖曳作用達到晶粒細化的目的。

圖10 (a)熱管缺陷表面金相;(b)熱管截面金相

4 熱管發展趨勢

目前,隨著各行各業對散熱需求的提高,熱管向著產品類型的多樣化、應用領域的廣泛化發展[46]。同時,熱管的散熱性能也在不斷優化和提高。在許多領域,熱管被用來解決散熱難題,但銅基熱管仍然存在散熱面積小、耐振動性能差、抗腐蝕能力弱等問題。

熱管成形工藝越來越復雜。由于電子設備內部越來越復雜的結構,熱管也由二維的壓扁折彎逐漸過渡到三維空間成形,如圖11。熱管的成形工藝越來越復雜,對熱管管殼材料的要求及吸液芯適應變形能力的要求也越來越高。熱管成形加工工藝不斷優化,滾動繞彎工藝逐漸替代傳統繞彎工藝來減少繞彎褶皺的出現,相變壓扁工藝不斷優化,根據壓扁受力形式優化模具結構,熱管的散熱也由一維散熱轉為二維散熱,散熱面積及散熱效率得到優化。

圖11 熱管三維折彎

熱管應用環境越來越復雜。微型熱管技術的出現,使得熱管在醫療手術、電子裝置芯片、筆記本電腦CPU的冷卻、電路控制板的冷卻、太陽能熱水器、太陽能電站、核電工程中的應用得到了極大的發展[47-48]。由于熱管適用范圍的廣闊性與使用環境的復雜性,熱管的耐振動與腐蝕問題也愈發嚴重。工作液體在管殼內連續流動、溫差、雜質等因素使管殼材料發生溶解和腐蝕,流動阻力增大,使熱管的傳熱性能降低[49]。管殼被腐蝕后還會導致強度下降,引起管殼穿孔,使熱管完全失效。解決熱管腐蝕問題也是未來熱管性能優化的重要方向。

熱管材料與結構不斷優化。隨著成形加工技術的不斷發展與進步,稀土微合金化熱管管殼制備工藝不斷成熟,對銅基薄壁熱管管殼材料微觀組織進行優化調整,可解決燒結熱管表面質量問題。由于對熱管強度與散熱能力的追求,其他材料也不斷應用到熱管上來,鋁熱管與鋼熱管的應用范圍也會越來越廣,但銅基熱管仍是散熱領域的主流。由于對散熱性能的要求越來越高,多孔泡沫吸液芯、纖維燒結型吸液芯等各種類型的吸液芯被開發出來。高毛細率、滲透率與較高強度的吸液芯被不斷地開發與應用。

多種散熱技術協同發展。除了目前應用比較廣泛的熱管散熱技術以外,國內外還開發了多種獨特和新型的散熱技術,逐步受到研究學者的重視。例如液態金屬散熱采用低熔點合金作為熱管的工質,這是因為金屬具有高導熱、低熔點、高比熱容的特點,可以極大提高熱管的熱導效率。這些技術有望成為未來高效散熱的主流[50]。

5 展望

隨著電子信息行業的迅猛發展,處理器的計算能力不斷被開發,芯片的發熱量也與日俱增,普通的熱管很難達到散熱要求,熱管向著優化吸液芯和探索新種類工作液體方面發展。同時,各種類型的散熱新技術也不斷地應用于高熱流密度電子設備。熱管的加工工藝不斷改進,加工方法不斷升級,熱管在制備及加工方面的問題不斷被解決,熱管的散熱潛力不斷被開發。