液壓支架柱窩無冒口鑄造

姚國濤

(晉能控股裝備制造集團大同機電裝備公司中央機廠,山西大同 037001)

0 引言

我廠是我煤礦集團唯一的一家鑄造單位,主要生產各類液壓支架的柱窩、柱帽和齒條,每年產量超過4000 t。隨著煤炭向更深地層開采,液壓支架的需求量在持續增多,柱窩柱帽產能也在逐年上漲。然而有關文獻對液壓支架柱窩生產的報道很少。本文結合我廠柱窩無冒口鑄造的成功經驗,對液壓支架柱窩無冒口鑄造作以探討。

1 鑄件概況及生產條件

1.1 鑄件概況

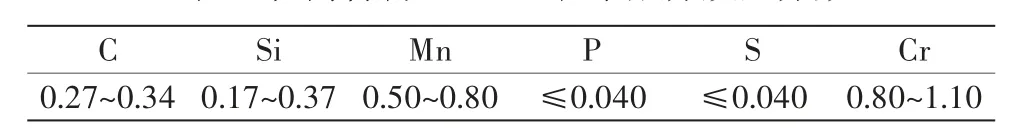

液壓支架柱窩屬于大型鑄件,其輪廓尺寸為670 mm×460 mm×190 mm,高寬比為0.4,平均壁厚為60 mm,平均模數為4.0,毛重為320 kg,材質為ZG30Cr,化學成分如表1所示。

表1 柱窩材料ZG30Cr化學成分質量分數 %

主要技術要求如下:1)內壁必須平整光滑,不得有粘砂、夾雜、氣孔等缺陷;2)底側內筋必須牢固,其筋內不得有裂紋、砂眼、縮孔等缺陷[1]。

1.2 生產條件

1)熔煉設備為1臺5 t堿性電弧爐,鋼水出爐溫度為1550~1700 ℃;澆包為5 t底漏式鋼水包[2]。

2)造型設備為20 t/h連續混砂機,水玻璃自硬砂造型,型砂與水玻璃比例為2.1%[3]。

3)砂箱材質為ZG270-500,壁厚為40 mm,外形尺寸(長×寬×高)為1600 mm×800 mm×600 mm。

4)箱緊固方式為卡子螺栓緊固。

2 鑄造工藝

液壓支架柱窩屬于多型腔類鑄件,一般采用環形澆口[4],為補縮、通氣、集渣在鑄件頂部設置冒口或出氣孔。我廠柱窩傳統鑄造工藝采用環形澆口,頂部設置冒口,工藝出品率一般在75%左右。但由于澆冒口設計不盡合理,加之鋼水冶金質量、澆注溫度及充型速度等生產條件的波動,常常在冒口根部出現縮孔或縮松缺陷[5],需返修焊補。為克服上述鑄造缺陷,提高工藝出品率,液壓支架柱窩鑄造工藝按無冒口鑄造理論設計。

澆注系統仍采用環形澆口,按式(1)設計:

式中:F內為環形內直澆道截面積,cm2;μ為流量系數;t為澆注時間,s;Hp為鑄件頂面到澆口盆液面的距離,cm;G為經內澆道流入型腔的液重,kg。

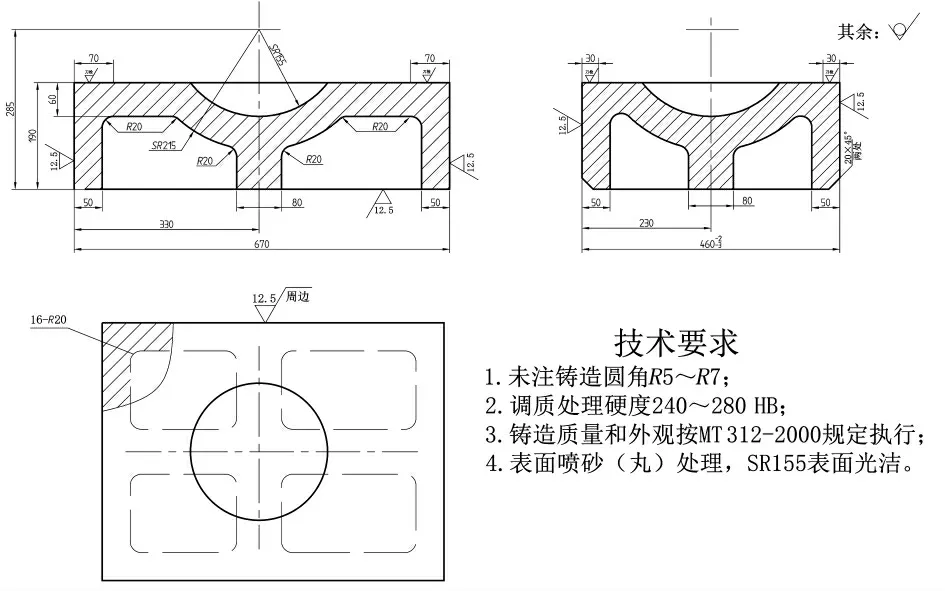

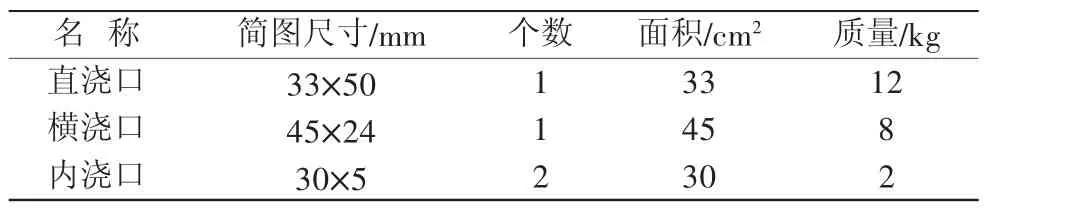

根據經驗,澆口截面比例按F內∶F橫∶F直=1∶1.5∶1.1。結果如表2所示,工藝簡圖如圖1所示。

圖1 液壓支架柱窩鑄造工藝簡圖

表2 液壓支架柱窩澆注系統尺寸

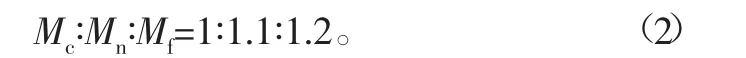

安全冒口形式采用明冒口,其冒口模數(實際為冒口頸模數)按式(2)并經修正后得出。

式中:Mn為冒口頸模數,4.4,cm;Mc為安放安全冒口處鑄件模數,4.0 cm;Mf為冒口模數,4.8 cm

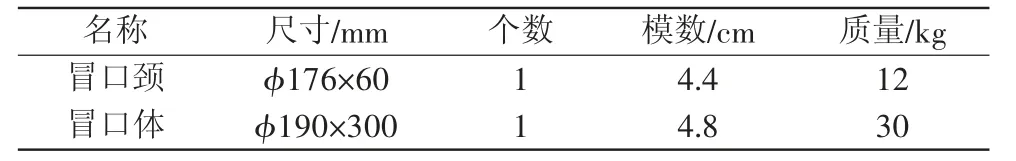

冒口頸直徑φn=4.4Mc=17.6 cm;澆注溫度確定為1680℃±20 ℃。設計結果如表3所示。總液質量為300 kg,工藝出品率為97.7%。冒口頸高度Hn=1.3Mn=6 cm;冒口直徑φf=4Mf=19 cm;冒口高度Hf=1.5φf=30 cm。

表3 液壓支架柱窩安全冒口尺寸及質量

3 熔煉、澆注及鑄件質量情況

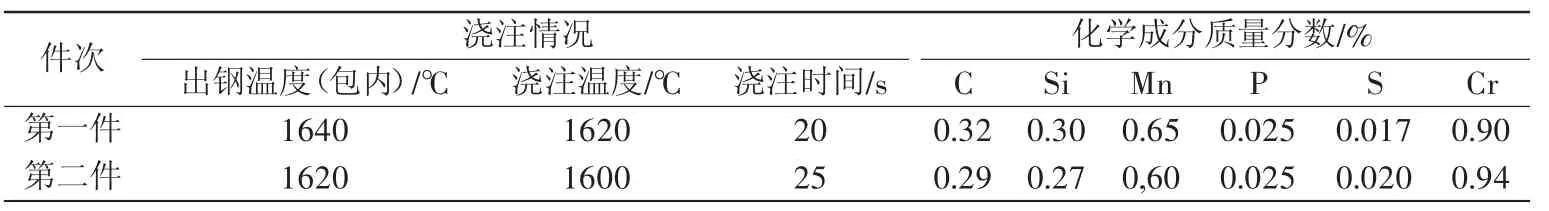

一臺5 t堿性電弧爐經過熔清、氧化、還原、出鋼共4個階段,將鋼水倒入鋼水包內,澆注過程不斷流,澆注情況及化學成分如表4所示。

表4 液壓支架柱窩澆注情況及化學成分

澆注時分兩爐鋼澆注,由于5 t鋼水包采用底漏壓桿式澆注速度較慢,第一件澆注完采用補澆,整個澆注過程長達20 s,第二件澆注時長為25 s。

柱窩表面上表面平整沒有氧化渣聚集;冒口根部沒有縮松、縮孔缺陷;鑄件內外表面均沒有局部縮凹、脹大缺陷,鑄件尺寸公差達到了GB 6416-1986標準CT11級。第一件前后兩次鋼水交接處沒有冷隔、夾雜缺陷,但內腔自上而下不同程度地存在不影響鑄件使用的淺凹的析出性氣孔缺陷;第二件鑄件內腔光滑平整,沒有任何鑄造缺陷。兩化學成分均符合圖樣要求,上下端面加工后沒有縮孔、縮松及查孔缺陷,已交付客戶使用。

4 分析及討論

1)一般認為,中型厚大多腔類鑄件均可實現無冒口鑄造,對鑄鋼件最好的實踐也遵循腔類鑄件設計規定。鑄鋼件碳含量高于0.4%時,使用安全冒口是必要的,液壓支架柱窩碳含量在0.3%左右,平均模數為4.0 cm,完全滿足無冒口鑄造對鑄件模數及化學成分的基本要求。

2)無冒口鑄造應特別注意澆注系統設計,環形澆口是端面鑄件最適宜的澆口形式,按式(1)設計環形澆口應注意以下幾點。

b.液面上升速度V上升的校核。由于鑄件內表面鑄造質量要求較高,為防止內表面產生夾砂缺陷,需對V上升進行校核,一般V上升≤0.8~1.5 cm/s。澆注時間延長,勢必降低V上升,對于柱窩V上升=0.6 cm/s,已不在安全范圍,但鑄件內腔并未發生夾砂缺陷。第一件補澆鋼水,兩次交接鐵水處并未發生夾砂缺陷的事實,也從反面證明了水玻璃自硬砂具有較強的抗夾砂能力。因此在設計環形澆口時,V上升可適當降低,不必局限上述條件。

c.流量系數μ的選取。普遍認為,環形澆口充型阻力較小,μ一般為0.75。由于我廠鋼水溫度較低,冶金質量差,鋼水黏度較大,充型阻力較大,μ值偏低。根據經驗μ=0.35±0.05,事實上柱窩μ的反算結果正好與其吻合。

d.環形澆口截面比例。經驗表明,環形澆口按半封閉設計既可減輕澆注初期鋼水對型壁的沖刷,又可較好地發揮環形澆口的擋渣作用。通常我廠F內∶F橫∶F直=1∶(1.2~1.6)∶(1.1~1.2),并且環形澆口的高寬比盡量大。

3)由于電弧爐鋼水冶金的質量、澆注溫度及其他工藝條件的波動,無冒口鑄造應在鑄件最后凝固部位安放安全冒口。Mr是最關鍵的參數,要保證鑄件本體結晶膨脹開始時,冒口頸完全凍結以建立自補縮條件。Mr過大或過小,都導致縮孔或縮松缺陷。生產實踐也證明了這一點。

細頸冒口是最便于操作的安全冒口形式。通常對細長圓棒(l/d≥5,l為長度,d為直徑)可忽略兩端面對其模數的影響,M≈d/4。文獻推薦的細頸冒口的d=4Mr,高度為(5~6)Mr,實踐證明,對于中小型厚壁鑄鋼件,按此設計的細頸冒口是非常有效的。但對于大型厚壁鑄鋼件,按此設計的冒口頸過高,這是不切實際的。綜合鑄件本體、冒口體對冒口頸凝固的熱影響及中小型鑄件鑄造的經驗,對式(2)進行修正,式(2)可簡化為

式中:A為修正系數,按經驗A取0.5~0.8,Tp較小,Ms較大,A取下限;反之取上限。

關于冒口體積,通常認為本體體積的2%(連同冒口頸在內)就足以補償液態收縮。經解剖冒口,測量縮凹體積,液壓支架柱窩液態收縮不如本體體積的1.5%。究其原因有二:a.模數較大,碳當量較低,凝固過程石墨化較充分,共晶膨脹量大,自補縮能力強;b.澆注溫度低,液態收縮量小。綜上所述,中大型柱窩冒口體積為鑄件本體體積的1%~2%即可。

4)無冒口鑄造Tp應適當降低,但Tp過低容易形成夾雜、氣孔等缺陷。中大型柱窩鑄件Tp應在1620 ℃左右,最低不能低于1580 ℃。另外澆注過程中不許斷流,否則會將氣體和夾雜物帶入型腔導致氣孔、夾雜缺陷。第一件型腔發生氣孔缺陷的事實也證明了這一點。

5)眾所周知,水玻璃自硬砂的抗壓強度遠低于鑄件結晶膨脹壓力,但在砂箱剛性好、砂型緊實度高的情況下,足以抵抗其壓力,鑄件不會出現局部脹大缺陷。這是由于鑄鋼件凝固特點決定的:鑄鋼件共晶凝固近似于逐層凝固,凝固初期鑄件表面形成一層堅固的外殼,能抵償部分膨脹力;共晶凝固方面,共晶團中片狀晶體與共晶液體直接接觸的尖端優先長大,結晶體長大所發生的體積膨脹大部分作用在所接觸的液體上,迫使它們去填充奧氏體枝晶間的孔洞,從而釋放了部分膨脹力。

5 結論

生產實踐表明,在我廠堿性電弧爐、水玻璃自硬砂的生產條件下,可得出以下結論:

1)可以成功實現大型鑄鋼件的無冒口鑄造。

2)環形澆口是鑄鋼件無冒口鑄造最適宜的形式:水玻璃自硬砂具有較強的抗粘砂能力,V上升可適當降低;澆注時間可適當延長;流量系數在0.3~0.4范圍內選取較合適;澆口截面比例按F內∶F橫∶F直=1∶(1.2~1.6)∶(1.1~1.2)選取,并且環形澆口高寬比應盡量大。

3)大型柱窩無冒口鑄造應在頂部安放細頸冒口,Mr=(0.5~0.8)BMs,冒口體積為本體體積的1%~2%即可。

4)澆注溫度應在1600 ℃左右,其下限不低于1580 ℃。

5)澆注過程不許斷流,兩包澆注應同步進行。

6)大型柱窩無冒口鑄造,工藝出品率可達95%以上。