某機載通信電子設備的結構設計與分析

向以鑫,張學新

(中國電子科技集團公司第三十研究所,成都 610041)

0 引言

機載通信電子設備是飛機通信系統的重要組成部分,在飛機航行或作戰中始終處于工作狀態,承受著各種嚴酷的機械環境應力,如炮擊振動、沖擊等,要求設備具有較高的剛強度,如果設備自身的機械環境適應能力差,在使用過程中就會因振動和沖擊作用產生故障[1]。因此在對設備設計時,須對其環境進行分析,確定要承受的機械環境應力,建立力學模型,對設備在炮擊振動、耐久振動及功能沖擊工況下的受力情況進行分析,得到對應的分析數據,以此判斷結構設計的可行性,指導裝備的研制和試驗的開展[2]。

1 設計過程

該機載通信電子設備為后期加裝設備,需要加裝在飛機設備艙內,安裝空間狹小,外形尺寸及質量均受到嚴格限制,多次與用戶溝通確定了設備最大外形、整機質量及安裝位置,明確設備按表1的機械應力要求進行設計和試驗,具體要求如表1所示。

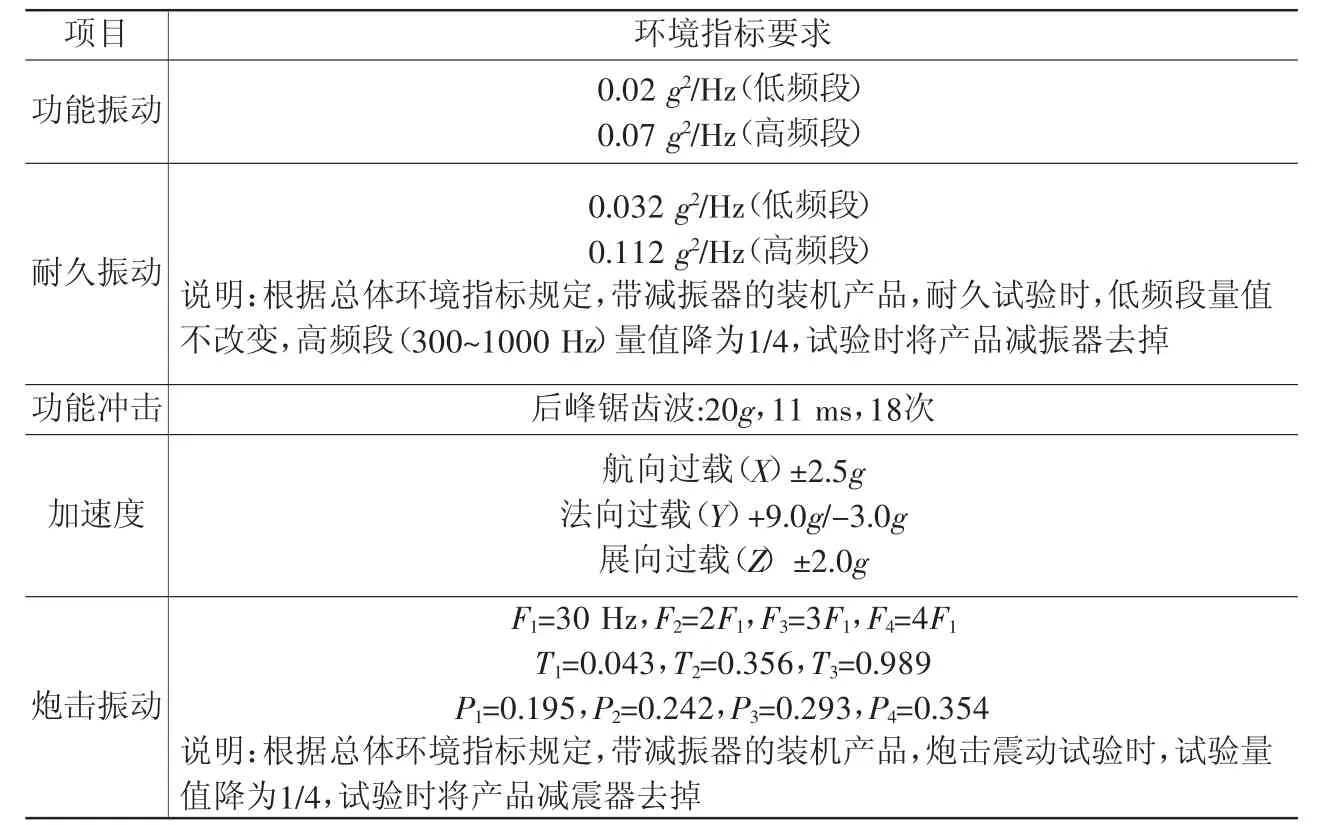

表1 環境應力要求

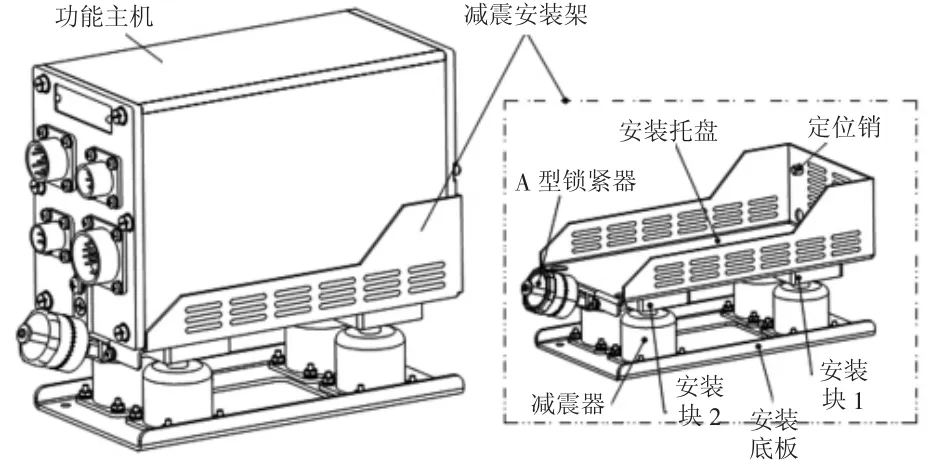

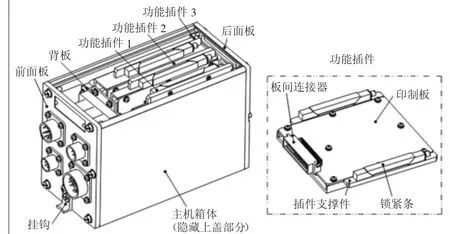

根據設備功能需求,結合環境應力要求,設備采用功能主機+減震安裝架的結構形式。如圖1所示,功能主機通過A型鎖緊器鎖定在減震安裝架上,實現主機的快速安裝及更換。主機對外接口均布置于前面板上,內部的3個功能插件通過楔形鎖緊條鎖緊到機箱上,如圖2所示,功能插件與背板之間通過板間連接器硬連接,便于插件的安裝、更換及維修。

圖1 設備的結構形式

圖2 主機內部組成圖

2 試驗條件裁剪

按照相同指標類別的較大值進行分解,功能振動與耐久振動按耐久振動的量值進行仿真分析,加速度與功能沖擊按功能沖擊的加速度值進行仿真分析。

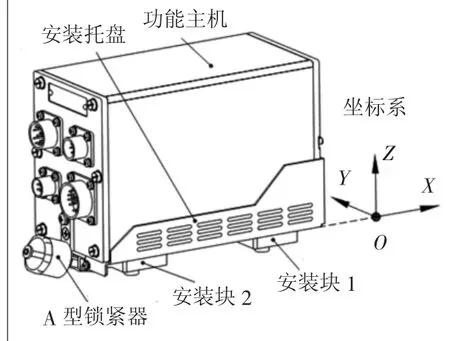

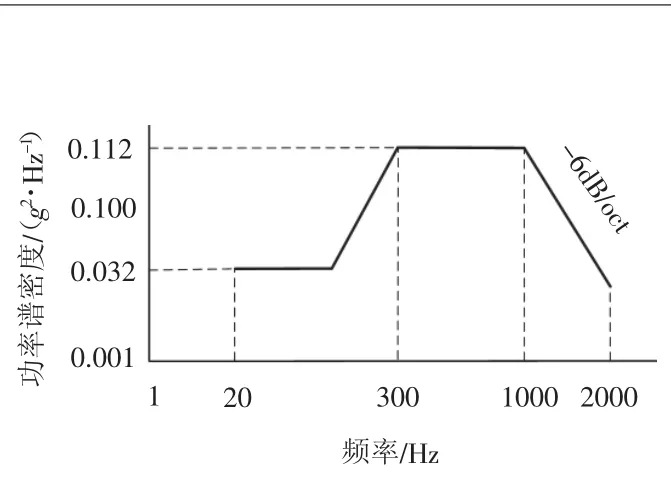

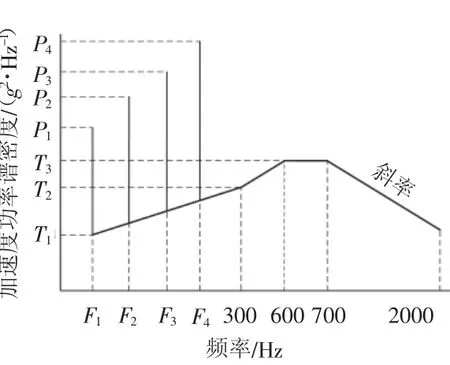

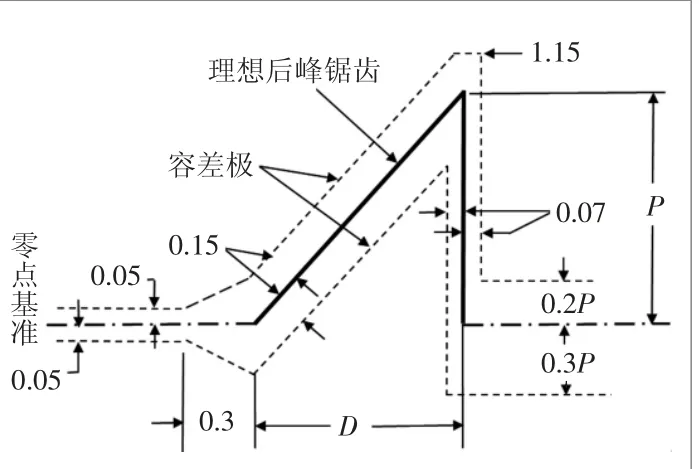

根據表1的機械環境應力要求,設計時,可以按照去掉減振安裝架的機械環境應力值,建立力學模型,如圖3所示,進行應力仿真,具體應力仿真條件為:1)耐久振動仿真量值。低頻段為20~300 Hz,功率譜密度為0.032 g2/Hz;高頻段為300~1000 Hz,功率譜密度為0.034 g2/Hz(量值降至30%),高頻段留有20%的安全余量,設備更安全。2)炮擊振動仿真量值(降至30%)。T1=0.013,T2=0.107,T3=0.297,P1=0.059,P2=0.073,P3=0.088,P4=0.106,留有20%的安全余量,設備更安全。3)功能沖擊仿真量值。后峰鋸齒波,加速度為20g,響應時間為11 ms。

圖3 力學模型及參考坐標系

3 有限元模型的建立

本文采用ANSYS Workbench軟件對設備機械應力進行仿真分析。

1)模型簡化。仿真過程中需要對模型進行適當簡化處理,忽略印制板上一些位置不關鍵且質量小的阻容器件,忽略零件上的圓角、倒角等特征,主要考慮關鍵部位和關鍵器件。螺釘簡化為圓柱面,本案例仿真過程中忽略預緊力對結構應力及振動模態的影響,僅考慮螺栓本身可靠連接時對設備結構的作用[3]。

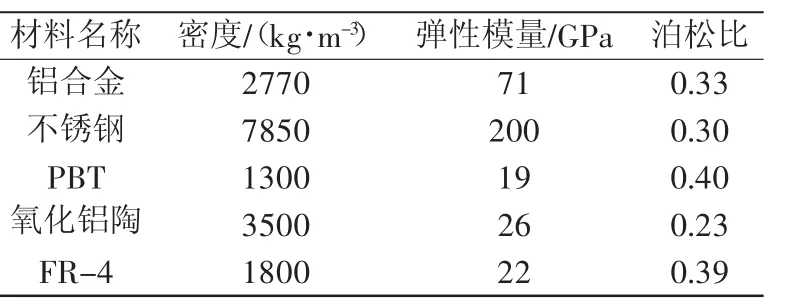

2)材料賦值。仿真模型中,減震安裝架的安裝托盤、定位銷、鎖緊器材料為不銹鋼,其余零件材料為鋁合金5A06。主機機箱、插件支撐件、鎖緊條材料為鋁合金5A06,掛鉤材料為不銹鋼,印制電路板材料為FR-4,材料的力學參數如表2所示。

表2 主要材料參數表

3)施加約束。減震安裝架上的定位銷焊接在安裝托盤上,A型鎖緊器、安裝件1、安裝件2等通過螺釘連接在安裝托盤上。主機前、后面板通過螺釘安裝在主機箱體上,內部功能插件通過楔形鎖緊條鎖緊在主機箱體上,背板通過螺釘安裝在主機箱體上,掛鉤通過螺釘連接在前面板上,插件鎖緊條通過螺釘連接在插件支撐件上,插件印制板通過螺釘連接在插件支撐件上,插件印制板與背板之間通過連接器連接。

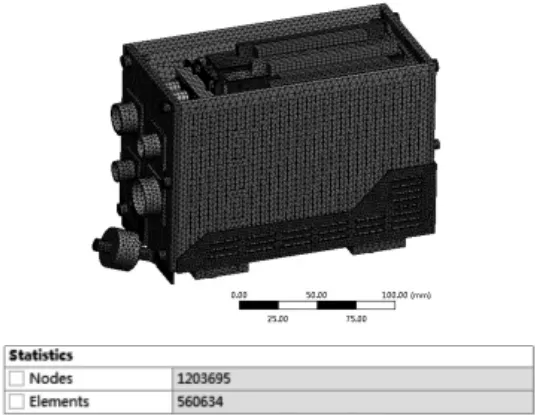

4)劃分網格。仿真模型有限元網格劃分節點數為1 203 695個,單元數為560 634個,如圖4所示。

圖4 設備有限元網格模型

5)施加載荷。設備炮擊振動、耐久振動及功能沖擊試驗譜如圖5~圖7所示,有限元模型分別按各自試驗譜曲線和指標分解的量值施加邊界載荷。

圖5 耐久振動試驗譜線圖

圖6 炮擊振動試驗譜線圖

圖7 功能沖擊試驗譜

4 力學仿真

4.1 模態分析

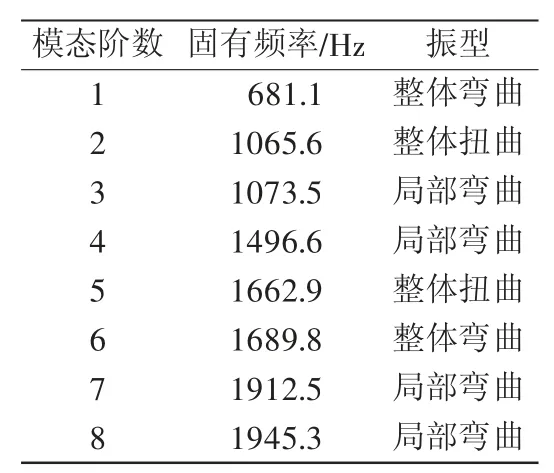

譜線頻率最大值為2000 Hz,因此仿真分析該設備低于2000 Hz的固有頻率值,本文采用振型疊加法,使用Lanczos法提取特征值[4],計算設備的固有頻率及相應的振型,計算結果如表3所示。

表3 模態分析結果

4.2 耐久振動分析

以模態仿真結果為基礎,隨機振動仿真采用PSD方法進行[5]。

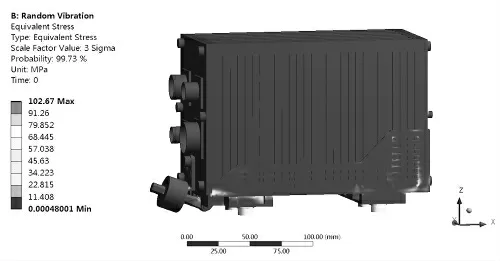

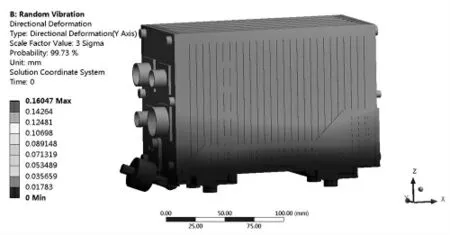

根據指標分解中的耐久振動量值,結合耐久振動試驗譜曲線,對設備進行3個方向(X、Y、Z)的隨機振動有限元仿真分析,經過對仿真結果分析比較,設備在Y向結構的振動響應最大,仿真結果如圖8、圖9所示。

圖8 Y向耐久振動3σ應力云圖

圖9 Y向耐久振動3σ位移云圖

由耐久振動有限元仿真結果可知,設備在Y向3σ(概率為99.73%)應力值最大達102.67 MPa,最大應力值出現在安裝件1與減震器連接的螺桿位置,低于4.6級螺栓強度標準許用應力值(245 MPa)。

設備在Y向3σ位移最大值達0.16 mm,最大位移值出現在功能插件1的PCB上,整機和PCB上的最大形變均小于0.5 mm,小形變不會引起結構件及PCB損傷、破壞。加上仿真量值比實際值高20%,可以判斷,設備最薄弱環節在此振動環境下是安全可靠的。

4.3 炮擊振動分析

以模態仿真結果為基礎,采用PSD方法進行隨機振動仿真[5]。

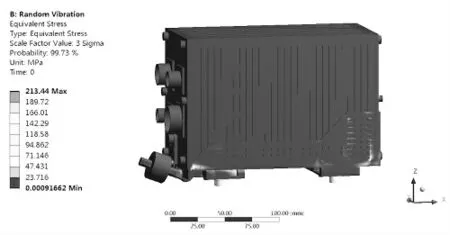

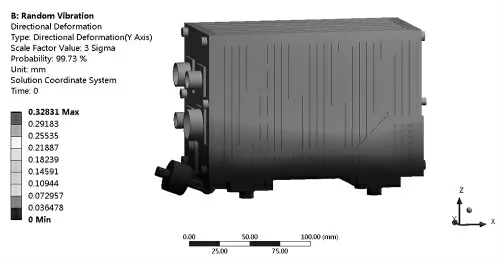

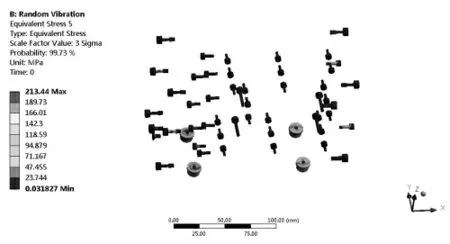

根據指標分解中的炮擊振動量值,結合炮擊振動試驗譜曲線,對設備進行3個方向(X、Y、Z)的隨機振動有限元仿真分析,經過對仿真結果分析比較,設備在Y向結構的振動響應最大,仿真結果如圖10~圖12所示。

圖10 Y向炮擊振動3σ應力云圖

圖11 Y向炮擊振動3σ位移云圖

圖12 螺釘、螺栓等Y向炮擊振動3σ應力云圖

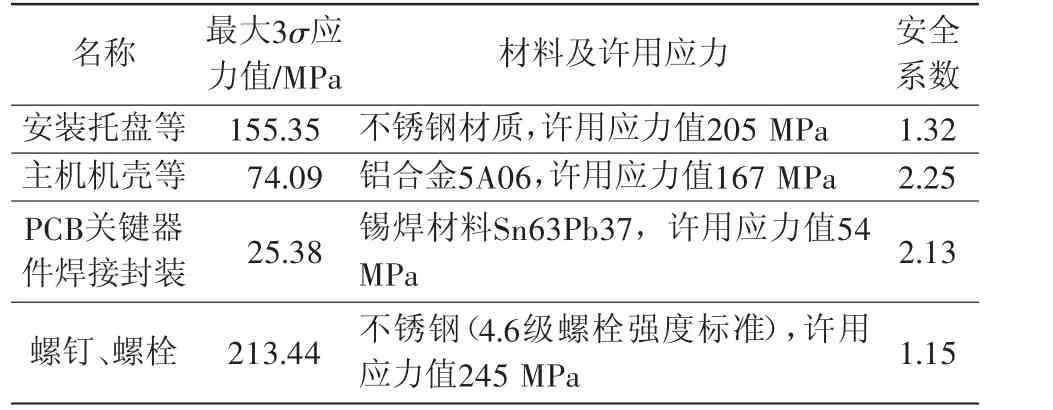

由炮擊振動有限元仿真結果可知,設備在Y向3σ(概率為99.73%)應力值最大達213.44 MPa,最大應力值出現在安裝件1與減震器連接的螺桿位置,低于4.6級螺栓強度標準許用應力值245 MPa,主要零部件對應的3σ應力值如表4所示。

表4 炮擊振動主要零部件3σ應力值

設備在Y向3σ位移最大達0.33 mm,最大位移值出現在功能插件1的PCB上,整機和PCB 上的最大形變均小于0.5 mm,小形變不會引起結構件及PCB損傷、破壞。加上仿真量值比實際值高20%,可以判斷設備最薄弱環節在此振動環境下是安全可靠的。

4.4 功能沖擊分析

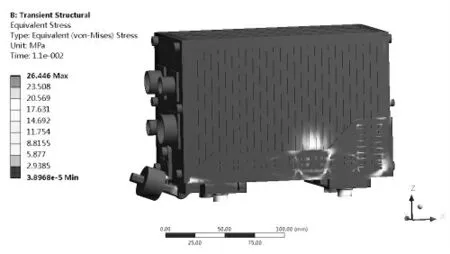

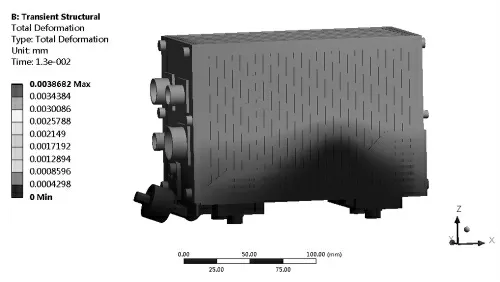

根據沖擊指標和沖擊試驗譜曲線,對設備進行3個軸向、6個方向的瞬態動力學有限元仿真分析。經過對仿真結果分析比較,設備在+Y向結構的沖擊響應最大,仿真結果如圖13、圖14所示。

圖13 +Y向沖擊應力云圖

圖14 +Y向沖擊位移云圖

由沖擊有限元仿真結果可知,設備在Y方向上結構的沖擊響應最大,應力值為26.45 MPa,最大應力值出現在后面板與主機箱體連接螺釘位置,低于4.6級螺栓強度標準許用應力值(245 MPa);設備在Y向位移最大為3.7×10-3mm,最大位移值出現在功能插件1的PCB上,整機和PCB上的最大形變均小于0.5 mm,小形變不會引起結構件及PCB損傷、破壞。可以判斷設備最薄弱環節在此沖擊環境下是安全可靠的。

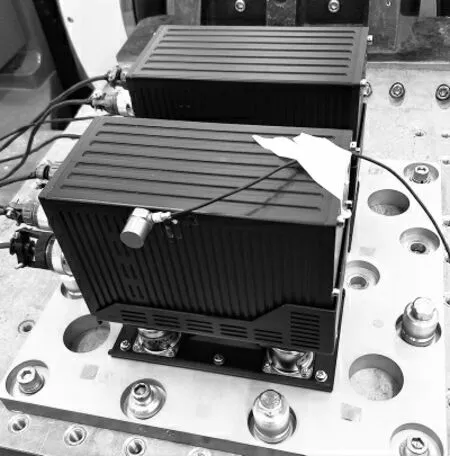

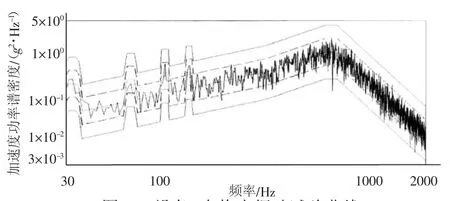

5 試驗驗證

由耐久振動、炮擊振動及功能沖擊的計算結果可知,設備在Y方向上的炮擊振動應力值最大,結構件的強度在該工況下安全系數最低為1.15×1.2=1.38,因此需重點驗證設備在Y方向炮擊振動條件下的抗振能力,結合試驗大綱要求,對設備開展炮擊振動試驗驗證。

圖15 設備Y向炮擊振動試驗安裝狀態圖

圖16 設備Y向炮擊振動試驗曲線

試驗結果:設備順利地通過了Y方向炮擊振動試驗驗證,并一次性通過了所有試驗項目驗證,產品性能設計達到了預期要求。

6 結語

本文以某機載通信電子設備為對象,為應對嚴酷的環境指標需求,在進行結構設計時,利用ANSYS Workbench軟件對設備炮擊振動、耐久振動及功能沖擊指標進行分析評估,確認結構方案的可行性,并通過環境試驗驗證產品設計的合理性。本文產品設計過程表明,機械應力環境指標分解合理,模型方案簡化有效,設備結構安全系數取值合理,大大縮短產品開發周期,降低研制成本,提高產品設計效率。