一種密相輸送粉煤流速測量方法

劉燕妮,劉玉川

(山東明泉新材料科技有限公司,濟南 250200)

在煤化工領域,粉煤加壓氣化技術相較于固定床等傳統氣化技術在設備體積、產氣效率、環保等方面有著巨大的優勢,已成為現代煤化工的發展趨勢。粉煤流速的測量尤為重要,不僅關系磨煤工序的控制參數,更直接參與氣化過程氧煤比的計算和控制,直接影響氣化效率,以及工藝安全和工藝指標。

筆者提出了一種通過惰性氣體密相輸送粉煤的流速測量方法,以實現粉煤流速的準確測量。

1 工藝簡介

粉煤氣化爐原料煤粉的輸送過程為:磨煤機磨制合格的粉煤經煤粉制備單元輸送至粉煤貯罐。粉煤貯罐底部分2個錐,分別連接2個粉煤鎖斗,2個粉煤鎖斗交替操作。常壓粉煤倉內的粉煤通過重力及低壓氮氣活化后順利輸送至粉煤鎖斗,粉煤鎖斗內的粉煤受料至高料位后停止,與粉煤倉及所有低壓設備隔離,然后用高壓惰性氣體進行加壓。當粉煤鎖斗壓力升至與粉煤給料罐壓力相同時,打開粉煤鎖斗與粉煤給料罐之間的平衡閥門進行壓力平衡,然后依次打開粉煤鎖斗和粉煤給料罐之間的2個切斷閥,粉煤通過重力作用進入粉煤給料罐。煤粉給料罐的高壓粉煤通過3條粉煤輸送管線密相輸送至氣化爐的3個粉煤燒嘴的粉煤通道,粉煤的流量通過測量儀表(主要測量給料罐與氣化爐的壓差,粉煤管線上的溫度、壓力、速度、密度等)及特殊的粉煤流量調節閥進行控制。粉煤流量的穩定控制對氣化爐的高效平穩運行至關重要。

2 傳統流速測量的方法

現有粉煤氣化系統粉煤流速的測量,一般采用密度計和速度計分別測量輸送管線內粉煤的密度和輸送速度,通過運算得到實時粉煤質量流量。密度的測量通常選用放射性密度計,其可靠性及穩定性較好,故障率極低。速度的測量一般選用電容式或者微波式等測量原理的速度計。這些速度計在使用過程中極易受到煤種、粉煤粒度及粉煤含水量等諸多因素的影響;另外,現有速度計基本采用合成樹脂等絕緣材料制作測量管內襯,流動的粉煤對測量管內襯磨損較重,經常造成測量管內襯起毛或分層。因此,這些速度計經常產生較大的測量誤差,嚴重時測量值會出現大幅度波動,極大地影響氣化爐的安全、平穩運行。

為克服速度測量不穩定因素,采用測量密相輸煤管線中輸送氣體流速間接測量粉煤流速。經過生產實踐證明,在不需要增加投資的情況下,該方法在測量準確性及穩定性等方面較傳統速度計測量粉煤流速的方法均有較大的提高,有力地保障了氣化系統的安全、穩定和高效運行[1-2]。

3 密相輸送粉煤流速測量方法及應用

粉煤加壓輸送流程見圖1。

圖1 粉煤加壓輸送流程

粉煤輸送管線內粉煤與載氣(氮氣或二氧化碳)混合后,根據氣化爐負荷要求以一定的濃度(密度)和流速輸送到氣化爐粉煤燒嘴。某粉煤氣化爐為三燒嘴系統,每個燒嘴配置獨立的粉煤管線和純氧氣管線。運行過程中,根據負荷要求、原料煤特性,選擇合理的氧氣、粉煤配比,然后通過3套復雜控制回路控制3個燒嘴穩定且均衡地把氧氣和粉煤噴入氣化爐反應室。

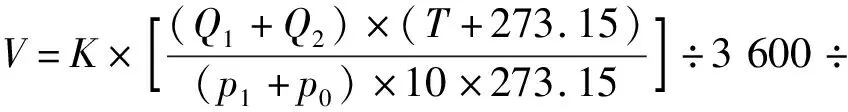

在粉煤密相氣力輸送過程中,載氣的動量是攜帶粉煤管內流動的動力來源,所以載氣量和氣速會直接影響粉煤在管內的流動狀態和輸送量,載氣量變化直接影響粉煤質量流量,粉煤質量流量隨著氣體流量的增加而增大。在載氣量較小時,管內粉煤流速低、濃度高,粉煤質量流量增加幅度相對較大,但是易出現粉煤柱狀湍流,輸送不穩定;隨著載氣量的繼續增加,管道內物料會隨著流速的增加穩定增加,繼續提高載氣量,流速過高,載氣攜帶粉煤的作用逐漸減弱,粉煤質量流量增加變緩,影響輸送效率,且流速過高會加劇管道內壁磨損。經過生產實踐及相關研究表明,正常生產過程中,管線內物料流速控制在5~9 m/s、粉煤密度控制在220~350 kg/m3時,載氣與粉煤混合均勻,輸送過程中物料流動性好、綜合輸送效率高,有利于氣化爐穩定高效運行。由于載氣與粉煤混合均勻,載氣流速與粉煤流速基本同步,因此只要根據測得的實時管道內粉煤濃度(密度),就可以計算出管道內的載氣及煤粉的體積比(即氣固比)。由粉煤流速結合實時測得的進入管道的載氣流量,可計算得到載氣流速,該流速可視作實時粉煤流速,用于替代速度計測量值。相關計算公式[3-4]如下:

(1)

式中:V為粉煤管線速度;Q1為粉煤管線輸送載氣流量;Q2為給料罐出料錐體內粉煤流化氣體流量;ρ粉煤為輸煤管線內粉煤密度;T為輸煤管線內粉煤、載氣溫度;p1為輸煤管線內粉煤、載氣壓力;p0為大氣壓力;K為補償常數;D為輸煤管線內徑;ρ為煤炭密度;M為載氣分子質量;K1為氣體壓縮系數。

4 結語

經過研究與實踐,使用新型的流速測量方法后,在不需要增加任何費用的情況下,可以準確地計算出流速,實現了系統的穩定運行,經濟效益顯著。該測量方法的可靠性高、適用性強,可以為同類型裝置企業提供實踐經驗。