變壓吸附在粗氦純化工藝中的流程優化研究

李均方 張瑞春 何偉

中國石油西南油氣田公司成都天然氣化工總廠

氦作為一種特殊的惰性氣體,在多個領域有著重要的用途。隨著我國國民經濟的發展,對氦的需求不斷增加,天然氣提氦是目前商業用氦的唯一來源[1]。當前,國際上主流的天然氣提氦工藝還是采用低溫冷凝法(又稱深冷法),深冷法生產氦包括天然氣凈化、粗氦提取、粗氦純化、氦的液化運輸4道工序[1]。粗氦純化是天然氣提氦過程中必不可少的重要環節,承擔將粗氦(氦摩爾分數50%~70%)加工到純氦(氦摩爾分數>99.995%)的任務。粗氦中的雜質主要包括氖、氫、氧、氬、氮、甲烷、一氧化碳、二氧化碳等,粗氦純化過程主要包括催化氧化脫氫、壓縮、干燥、冷凝、吸附等[2-4]。吸附過程分為低溫吸附和變壓吸附,國內外現有裝置廣泛采取高壓低溫冷凝+低溫吸附、變溫解吸的方案,而在國外新建提氦裝置中變壓吸附方案得到廣泛應用[5-7],這方面國內報道相對較少。

對于需要生產液氦產品的粗氦純化工藝,產品不需要壓縮到15 MPa以上高壓儲存,此時,如果壓縮到15 MPa以上純化再降壓到2 MPa以下進行液化,必然造成壓縮能量的浪費,在2 MPa左右的壓力下純化是必然的選擇。國內氦液化也常采用中壓冷凝吸附,但均為純氦使用過程中造成污染而需要純化的情況[2,8],與天然氣提氦中的氦純化相比,雜質含量和種類偏少,可比性低。

由于冷凝過程壓力偏低必然造成雜質含量的增加,此時變壓吸附則是較好的解決方案。但分析發現常規工程的變壓吸附也有一些固有的缺陷,因此,本研究提出了改進的變壓吸附純化氦工藝,并通過模擬計算討論該工藝的特點和適應性,對3種不同氦純化工藝進行了量化比較,研究表明,該工藝對原料氣適應性良好,能耗更低,吸附工藝更穩定。

1 粗氦純化工藝

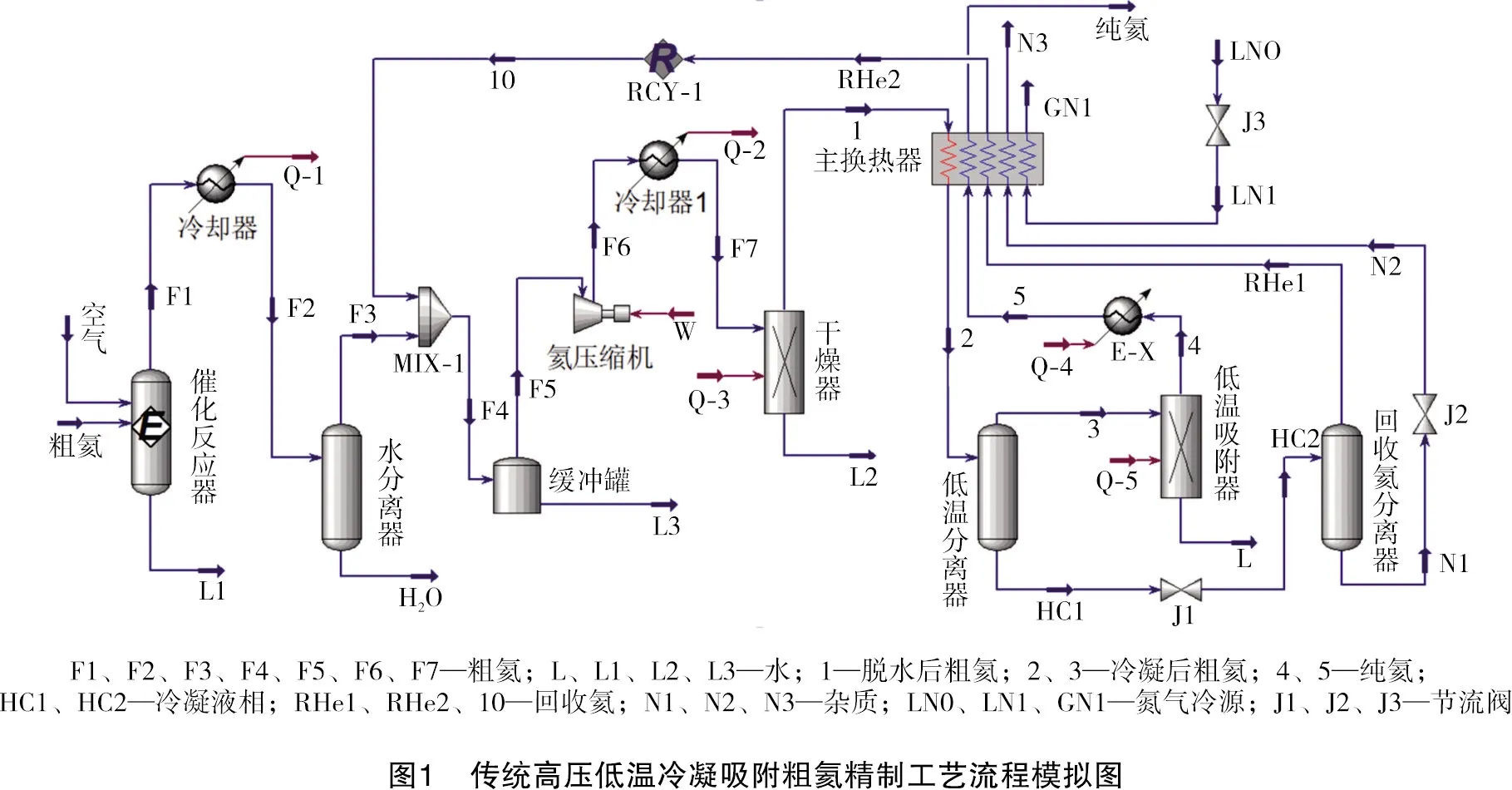

1.1 傳統高壓低溫冷凝吸附工藝

國內外粗氦精制工藝廣泛采用高壓低溫冷凝吸附技術[9-14],典型流程見圖1。國內現有粗氦純化裝置已運行多年,其主要特點是采用鈀催化氧化法將氫摩爾分數脫除至(1~5)×10-6,吸附脫水后進冷箱,在冷箱中先通過高壓低溫冷凝將氦摩爾分數提高到98%以上,然后采用液氮溫度下低溫吸附將產品純度提高到99.995%以上,吸附飽和后采取加溫解吸。工藝主要優點是低溫吸附能滿足對多種雜質的凈化需要,吸附后產品純度有保證,產品收率高,多年來在保證氦氣質量方面發揮了重要作用;缺點是設備在高達15 MPa下工作,使得控制閥在高溫差、高壓差、低流量工況下運行,換熱器需進行高低壓下多股流換熱,存在高低串壓風險。

近年來,隨著國內氦液化裝置建設的增加,在低溫冷凝吸附純化氦方面的研究逐漸增加,并取得許多進展[8,15-20],主要體現在對吸附劑性能測試的重視和工藝設備選型控制的優化。工藝上的變化主要體現在:①采用中壓低溫冷凝吸附,吸附壓力降低,與氦液化裝置操作壓力1.3~1.6 MPa能更好地匹配,主換熱可采用鋁板翅式換熱器;②負壓液氮下和更低溫度下吸附,降低進吸附裝置的雜質含量,有效提高吸附容量,減少吸附切換操作次數與液氮消耗;③如需生產更高純度的氦氣,則利用氦液化過程中的冷量來凍結剩余雜質,對低溫凍結內純化器進行了研究。總體上看均采用低溫吸附工藝,變壓吸附在氦純化的應用報道較少。根據實驗室評價結果可知,采用變壓吸附不僅能滿足氦氣產品的純度,而且可降低液氮消耗和壓縮能耗。

1.2 常規變壓吸附氦純化工藝

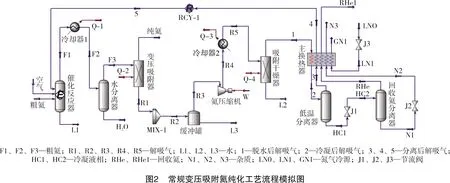

2000年以來,變壓吸附純化氦工藝在國外新建提氦裝置的應用報道增多[21-26],典型采用5~6個吸附塔交替操作,通過短周期切換以解決吸附劑在室溫下吸附性能大幅降低的缺陷[23],通過多次均壓回收氣體以提高收率,解吸氣中因氦含量較高,需要處理后循環回收。卡塔爾Rasgas、阿爾及利亞Skikda和澳大利亞Darwin等新建提氦裝置均采用變壓吸附工藝[5-7]。根據文獻[24]報道,常規變壓吸附純化氦工藝流程見圖2。該工藝采用催化氧化脫氫后進變壓吸附裝置獲得純氦產品,解吸氣經過壓縮吸附法深度脫水以避免低溫凍堵,然后進入液氮溫度下低溫冷凝單元脫除大多數雜質,提濃后的氦返回催化脫氫單元。

該工藝的特點是用常溫變壓吸附取代了傳統低溫吸附,操作壓力大幅降低,從而可有效減少液氮和壓縮消耗。該過程的缺點是催化脫氫后進變壓吸附單元,為保障催化脫氫效果,一般需要過量氧摩爾分數約1%,而吸附劑對氧的吸附能力遠比氮弱,從而使產品純度不穩定。例如,文獻[1]報道的變壓吸附純化氦最高純度為99.99%,比低溫吸附的最高純度99.9999%差。文獻[25]報道的氦純度為99.9%,文獻[5]報道工業裝置的變壓吸附氦純度為99.7%。文獻結果表明[25-26],采用變壓吸附純化氦時,氧是容易穿透的主要雜質組分之一。但是在需要進行氦液化時,氦液化過程中一般有80 K和20 K的吸附純化,能有效利用這一冷量來更好地滿足產品純度的要求,彌補變壓吸附這方面的劣勢。

1.3 改進的變壓吸附純化氦工藝

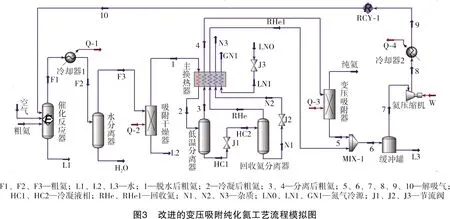

針對上述氦純化的特點和工業應用的技術需要,提出改進的變壓吸附純化氦工藝,該工藝流程見圖3。與上述常規變壓吸附工藝不同的是,將變壓吸附裝置調整到低溫冷凝后,可將催化脫氫中過量的氧等雜質通過冷凝來脫除,從而穩定了變壓吸附單元的雜質含量和氦產品純度。同時,增加低溫冷凝閃蒸氦的回收(圖3中物流RHe氦的摩爾分數為30%~40%),可進一步提高氦的收率。結合在實驗室采用類似粗氦為原料進行真空變壓吸附測試的結果,氦產品純度可達到99.999%以上。

2 模擬計算研究

以HYSYS工藝模擬為手段,針對上述3種工藝進行流程對比,特別是針對改進后的工藝進行了影響因數分析,選用相對誤差較小的SRK方程,具體分析如下。

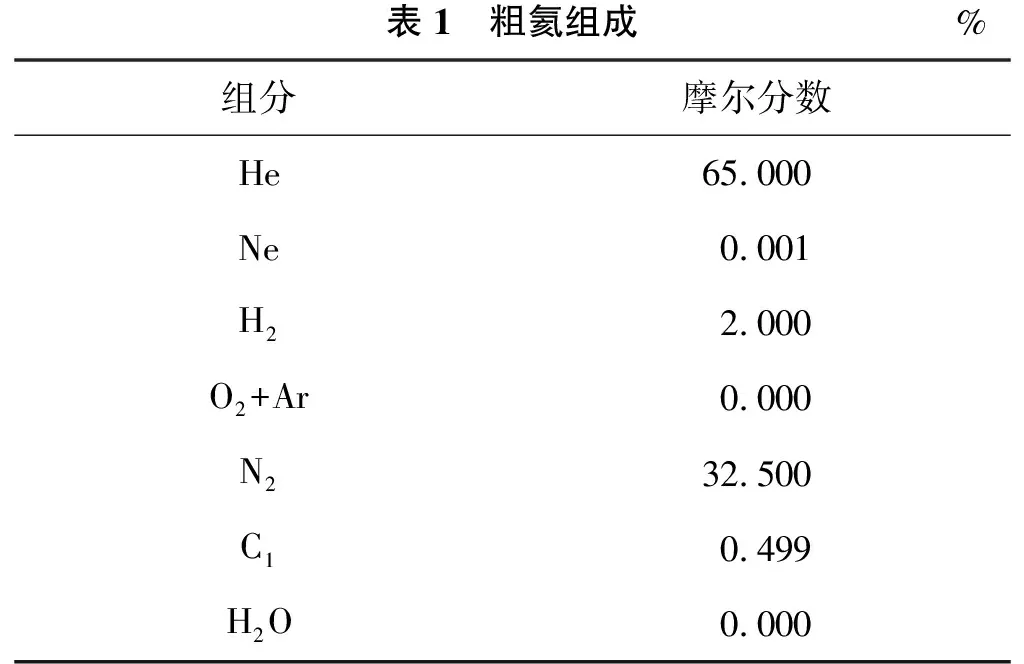

工藝的基礎輸入條件為:粗氦氣量10 kmol/h,進裝置壓力2 000 kPa,溫度40 ℃,粗氦組成見表1。壓縮機效率75%,冷卻器壓降40 kPa,冷卻后溫度40 ℃,進主換熱器溫度40 ℃,出主換熱器物料溫度35 ℃,主換熱器各通道壓降20 kPa,變壓吸附氦收率75%,低溫吸附氦收率99%,要求出裝置氦氣產品純度大于99.9%。

表1 粗氦組成%組分摩爾分數He65.000Ne0.001H22.000O2+Ar0.000N232.500C10.499H2O0.000

為方便比較,假設1 kg液氮消耗與1 kW·h電力消耗的價值相當,將液氮消耗轉化為電力消耗進行綜合能耗比較,用綜合能耗除以處理氣量或氦產品量獲得單位處理氣量綜合能耗或單位產品氦氣綜合能耗。

用產品中氦的物質的量流量與粗氦中氦的物質的量流量之比計算氦收率,用主換熱器的熱負荷、無量綱換熱系數表征換熱過程的參數差異,忽略環境冷損和切換過程冷損的影響,用進變壓吸附裝置的氦含量、解吸氣的氦含量和流量等表征變壓吸附裝置的負荷變化。

2.1 3種工藝的模擬結果比較

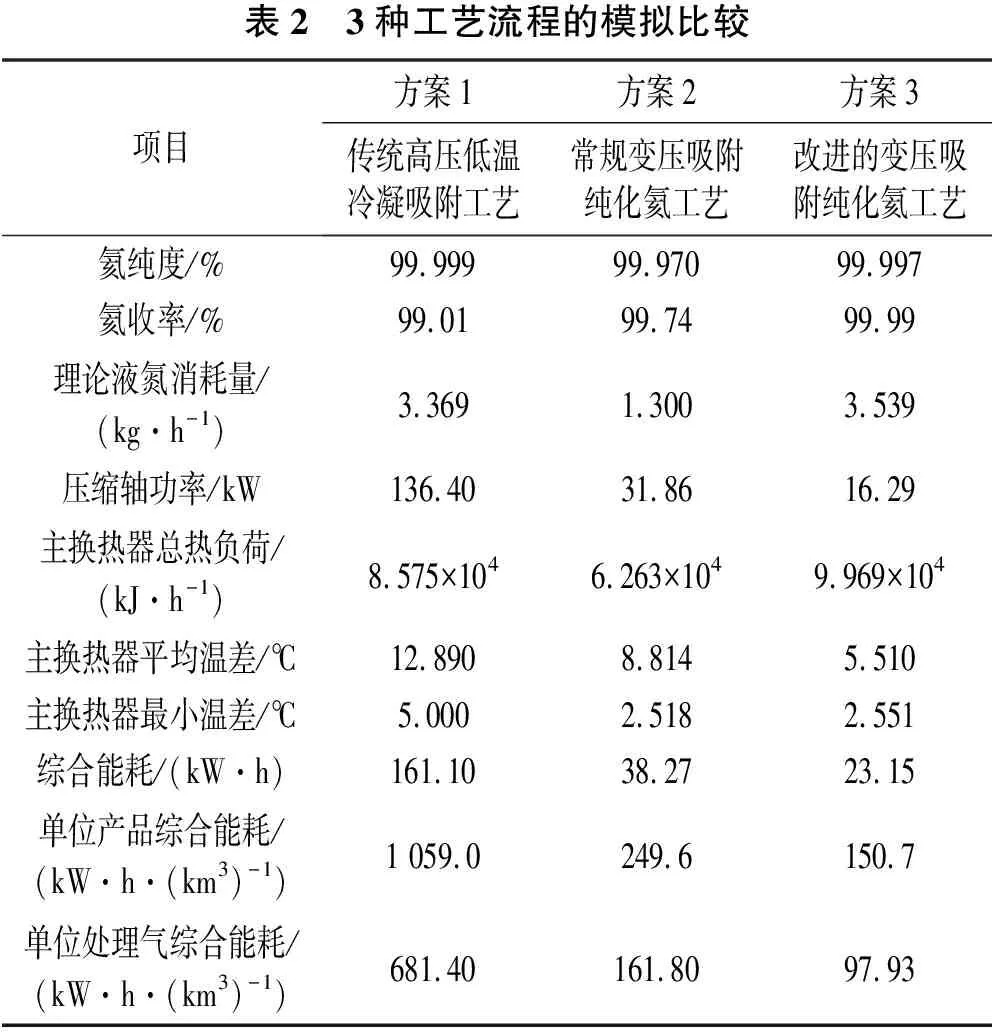

3種工藝的模擬計算結果見表2。由表2可以看出,方案3與方案1相比,其在產品能耗方面的優勢更加明顯,但在產品純度方面無明顯優勢,主要原因是壓力不同造成的,二者的壓力分別為2 MPa和15 MPa。另外,由于吸附熱的影響,方案1換熱器的平均換熱溫差較大。方案3與方案2相比,在產品純度方面有優勢,雖然冷凝過程的熱負荷與液氮消耗量略有增加,但是壓縮成本降低,綜合能耗更低,同時方案3的原料氣適應性更強。

在只需要生產氣氦產品時,需增加高壓產品壓縮機以滿足氣瓶充裝需要,此時可采用高壓低溫冷凝吸附工藝;但在需要生產液氦產品時,由于氦液化器操作壓力均小于2 MPa(一般為1.3~1.6 MPa),同時,氦液化器在80 K和20 K時吸附純化效率更高,可滿足液氦產品99.999%以上的純度需要,此時推薦采用改進的變壓吸附純化氦工藝。

從投資來看,3種工藝大致的設備數量相當,故忽略對投資的分析比較。

表2 3種工藝流程的模擬比較項目方案1方案2方案3傳統高壓低溫冷凝吸附工藝常規變壓吸附純化氦工藝改進的變壓吸附純化氦工藝氦純度/%99.99999.97099.997氦收率/%99.0199.7499.99理論液氮消耗量/(kg·h-1)3.3691.3003.539壓縮軸功率/kW136.4031.8616.29主換熱器總熱負荷/(kJ·h-1)8.575×1046.263×1049.969×104主換熱器平均溫差/℃12.8908.8145.510主換熱器最小溫差/℃5.0002.5182.551綜合能耗/(kW·h)161.1038.2723.15單位產品綜合能耗/(kW·h·(km3)-1)1059.0249.6150.7單位處理氣綜合能耗/(kW·h·(km3)-1)681.40161.8097.93

2.2 改進后的變壓吸附純化氦性能研究

2.2.1變壓吸附氦收率的影響

變壓吸附工藝影響收率和純度的因數很多,該模擬計算中采用組分分割器根據工程經驗值取各組分固定的收率進行簡化計算,計算結果見圖4。隨著氦產品收率的增加,解吸氣的流量和氦含量下降,從而引起壓縮機的流量和軸功率降低。另外,由于循環返回氣量的減少,造成進冷凝單元的流量和氦含量也大幅降低,但是由于冷凝溫度、壓力穩定,進變壓吸附單元的氦摩爾分數穩定在89%左右,產品氦含量和收率穩定在100%左右,表明該工藝對粗氦組分的變化具有適應性。值得注意的是,氦收率低時的熱負荷應作為主換熱器的設計工況。結合實驗室測試結果,在保證氦純度99.995%以上時,變壓吸附單元單級氦收率為75%~80%。

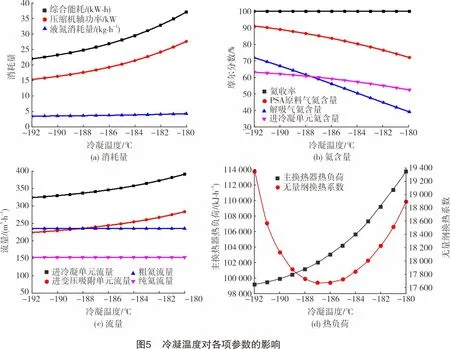

2.2.2冷凝溫度的影響

冷凝過程中溫度對冷凝后進變壓吸附單元的組分含量有明顯影響,隨著冷凝溫度的升高,造成進冷凝單元和吸附單元的氦含量明顯降低,模擬計算結果見圖5。由圖5可以看出,冷凝溫度對該工藝過程的影響很大,一般應充分利用液氮的冷能和溫度,盡可能降低粗氦溫度,本方案計算冷凝溫度為-190 ℃。

2.2.3冷凝壓力的影響

冷凝壓力對冷凝后組分含量和該工藝中物料能量分配也有重要的影響,模擬計算結果見圖6。其原理與冷凝溫度相似,也會改變冷凝后的氣相組成,冷凝壓力既要考慮本單元生產的需要,也要結合前端粗氦提取過程的壓力,合理控制壓力能,為保證進變壓吸附單元的氦純度,冷凝壓力不宜過低,本方案壓力取值為2 MPa。

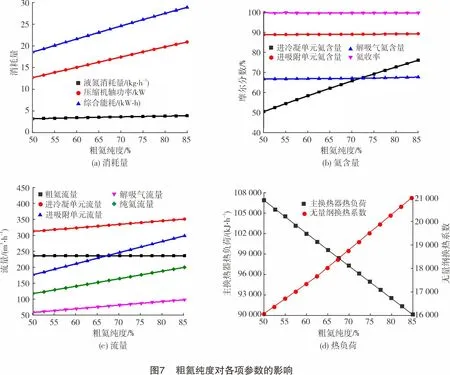

2.2.4粗氦純度變化的影響

實際生產中粗氦純度是不變化的,典型工業裝置的粗氦純度可能在50%~70%或65%~85%,粗氦中氦含量和氮含量變化對工藝過程各項參數的模擬結果見圖7。隨著粗氦中氦含量的增加和氮含量的減少,進冷凝器的流量增加,需冷凝的組分含量減少,冷凝熱負荷降低,液氮消耗量略有增加,雜質含量高的工況是主換熱器設計工況。雖然進冷凝單元的組分含量變化很大,但是進變壓吸附單元的氦含量基本穩定在89%左右,產品氦純度和氦收率均接近100%,進一步驗證了該工藝對原料氣適應性強的特點。由于解吸氣流量的增加,壓縮機的處理氣量和軸功率增加。本模擬計算方案比較的粗氦摩爾分數為65%。

2.2.5配入空氣流量變化的影響

鈀催化脫氫單元一般會配入過量氧氣,使粗氦中的氫脫除至5×10-6以下。在其他條件相同時,配入的空氣流量變化會引起進冷凝單元的氧含量和氮含量明顯改變,模擬計算結果見圖8。隨著空氣流量的增加,進冷凝單元氦摩爾分數從64.3%降至48.5%,氧摩爾分數從0%提高到5.5%,經過低溫冷凝后進變壓吸附單元的氦摩爾分數為88.8%~89.7%,氧摩爾分數為0%~0.37%,可見低溫冷凝大幅降低了進吸附單元的雜質含量。由于冷凝的總雜質量增加,液氮消耗量增加,冷凝器的熱負荷增加相對較大,綜合能耗小幅增加。本方案模擬對比的空氣流量為1 kmol/h。

3 認識及建議

本研究在調研國內外粗氦純化技術現狀及進展后,提出了改進的變壓吸附純化氦方案,通過技術比較論證,該方案節能明顯,同時提高了裝置原料氣適應性,產品純度更容易保證,產品氦收率高。

新工藝可將氦摩爾分數約50%~70%的粗氦純化為99.995%以上的純氦產品,其特點是通過催化氧化法將氫摩爾分數脫除至1×10-6以下,吸附法脫水至1×10-6以下,然后通過液氮制冷劑的低溫冷凝將氦純度提高到89%左右,常溫變壓吸附將氦純度提高到99.995%以上。變壓吸附單級氦收率一般為75%以上,大量氦摩爾分數約為35%~70%的解吸氣壓縮返回催化脫氫單元,所有雜質均從低溫冷凝后的液相排出,然后經過降壓閃蒸回收其中的溶解氦,與變壓吸附的解吸氣匯合壓縮。

通過模擬計算,量化分析主要參數對工藝過程中的能耗、產品收率、產品純度、設備性能等的影響,為新工藝的應用提供了良好的數據支持。