404 Not Found

404 Not Found

甲烷裂解制氫工藝研究進展及技術經濟性對比分析

李雅欣 何陽東 劉韜 米杰

1.中國石油西南油氣田公司天然氣研究院 2.中國石油西南油氣田公司新能源事業部 3.中國石油西南油氣田公司規劃計劃處

為應對氣候變化、順應全球綠色發展趨勢,我國提出“3060雙碳”目標。能源結構不可避免地向低碳化、清潔化以及高效化轉變。氫能因其清潔低碳、單位質量能量密度高、來源多樣以及可持續性等特點被視為構建清潔能源的重要組成部分[1]。據報道,預計到2050年,氫能將在我國終端能源供應體系中達到10%的比例。

目前,生產氫氣的主要工藝有化石能源制氫、工業副產提純制氫、電解水制氫、生物質制氫以及光催化制氫等。工業副產氫指產品生產過程中的副產物,通常純度較低,雜質較多,需要通過再次提純制得高純氫。盡管電解制氫具有操作簡單、氫氣純度較高等優點,然而高電力消耗是阻礙電解制氫大規模工業應用的主要障礙,一般依賴于太陽能等可再生能源發電。由于可再生能源制氫技術受制于成本、能耗、資源分布以及季節性,使得化石燃料制氫在未來很長的一段時間里仍占據主導地位[2]。甲烷由于具有較高的氫碳質量比,被視為較為理想的制氫原料。在以甲烷為原料的制氫技術中,甲烷熱裂解技術因具有以下優點,使得該技術在近年來受到廣泛關注:①產物只有氫氣和固體碳生成,無直接COx排放,避免了繁雜的碳捕集工藝;②理論上講,甲烷熱裂解過程生成1 mol H2只需37.43 kJ的能量,遠低于傳統甲烷蒸汽重整制氫(steam methane reforming,SMR)過程的63.25 kJ/mol H2和電解水制氫過程的285.8 kJ/mol H2[3];③甲烷裂解反應(CH4→C+2H2ΔHθ=74.8 kJ/mol CH4)是一個化學計量系數增大的過程,低壓有利于反應朝著目標產物生成方向進行,無需高壓反應系統,進而降低了系統能耗以及采購耐壓設備的投資成本;④裂解過程生成的固體碳產品可通過銷售獲利,特別是生產高附加值碳材料,可顯著提高技術的經濟效益和競爭力。

當前,甲烷熱裂解制氫技術又可細分為:高溫熱裂解法、催化裂解法、等離子體裂解法、熔融金屬裂解法。本綜述將重點介紹上述幾種甲烷裂解制氫技術,并對其技術發展以及經濟性進行對比分析,以期幫助判斷未來技術發展的趨勢,以便選擇合適的甲烷裂解制氫技術,助力碳減排。

1 技術研究進展

早在19世紀,學者就已發現甲烷可以分解成氫氣,但甲烷分子是一個規則的正四面體穩定結構,其C-H鍵能高達435 kJ/mol[4],使得甲烷分子在1 200 ℃以上才有明顯的分解,并伴隨著一定量的氫氣生成。因此,足夠高的能量供應是甲烷裂解反應必不可少的條件。

1.1 高溫裂解法

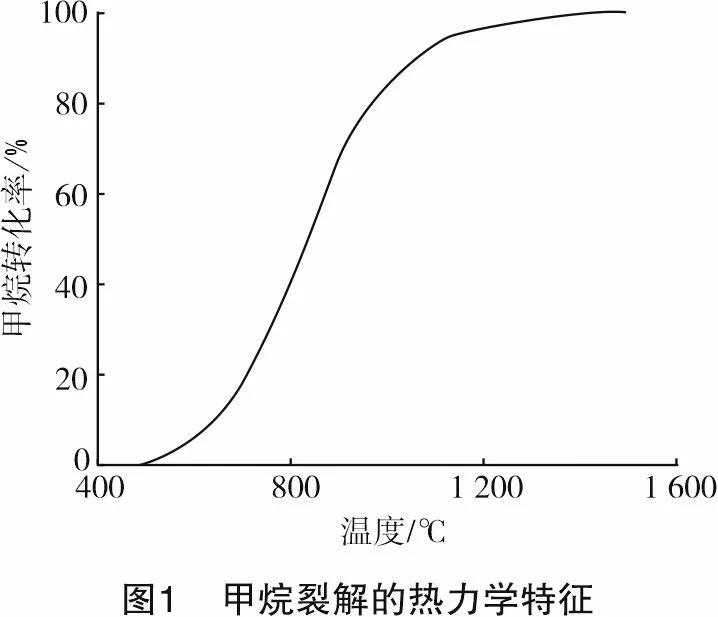

由甲烷裂解反應特性可知,當反應溫度達到一定程度時,甲烷可以直接熱裂解生成氫氣和固體碳產品。圖1反映了理論上甲烷直接熱裂解反應溫度對其轉化率的影響。由圖1可知,欲使甲烷分子達到90%以上的轉化率,理論上的最低溫度約為1 073 K[5]。然而,在實際反應過程中,由于受氣體濃度、流速以及停留時間等的影響,在該溫度條件下,甲烷轉化率遠遠達不到其理論值。

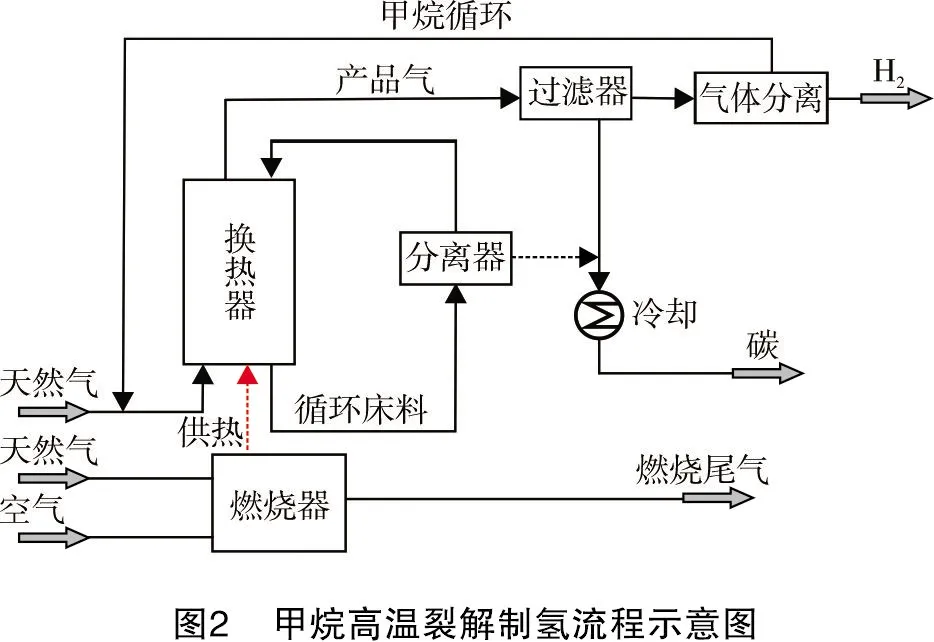

Keipi等[6]研究了甲烷直接高溫熱裂解的反應性能,反應所需的熱量來源于燃燒額外供給的天然氣,流程如圖2所示。該工藝的核心部件是再生式熱交換反應器,在該反應器中天然氣與床料對流傳熱,進而實現天然氣直接熱裂解。氣體組分從反應器頂部排出,并進入到下一個階段進行后續處理,生成的固體碳顆粒則堆聚在固體床料表面,通過床料的循環實現在反應器外部的碳分離,分離后的床料則循環回換熱反應器中,以實現其循環利用。在反應溫度高于1 500 K的條件下,甲烷直接高溫熱裂解產生的固體碳顆粒主要為炭黑。

由于采用外供燃料燃燒供能方式,將導致系統間接排放CO2,不利于碳減排。因此,研究人員開始將供能方式向清潔能源轉變。Dahl等[7]利用太陽能供能為甲烷裂解反應過程提供所需熱量,發現在反應溫度為2 133 K、甲烷平均停留時間為0.01 s的條件下,其轉化率約為90%,生成的碳產品為炭黑,粒徑在20~40 nm。Abanades等[8]研制了一種高溫噴嘴式太陽能化學反應器,并考查了氣體流速以及停留時間對甲烷轉化率的影響。結果表明:當輸入氣體流速越低、停留時間越長時,甲烷轉化率越高,在使用直徑為2 m的垂直太陽能爐時,甲烷的轉化率可達99%,氫氣產率超過90%,生成的碳產品為炭黑。

由于甲烷直接熱裂解技術需要較高的反應溫度才能達到令人滿意的轉化率和氫氣產率,使得系統能耗以及由此導致的溫室氣體排放量難以下降。盡管采用太陽能供能方式有助于改善系統的碳排放,但因受制于季節性以及地域太陽能資源的不同,該技術難以大規模工業化推廣。

1.2 催化裂解法

盡管提高裂解反應溫度可促進甲烷熱裂解,但會增大系統能耗和生產成本。研究表明,通過加入催化劑可以有效活化C-H鍵,降低鍵能進而降低裂解過程需要達到的反應溫度。在催化劑作用下,甲烷的裂解是一個逐級脫氫的過程。其中,脫除第一個氫原子的過程是控制整個裂解反應速度的關鍵步驟。當催化劑促使甲烷分子脫除第一個氫原子后,將迅速脫除剩余的氫原子,脫除的氫原子相互積聚結合成氫分子,并擴散開來,生成的碳原子則在催化劑表面或者內部擴散,生成炭黑、碳納米管等固體碳材料[9-10]。其內在反應機理如下所示[11]。

(1)

(2)

(3)

CH*+* →C*+H*

(4)

2H*→H2+2*

(5)

式中:*代表活性位點。

當前,甲烷催化裂解制氫技術的催化劑研究主要集中在碳基催化劑和金屬型催化劑上。Lazaro等[12]以活性炭作為甲烷裂解催化劑,在反應溫度850 ℃、氣體流速0.75 L/(gcat·h)的條件下,甲烷轉化率約為62%,顯示出了較高的活性。Wang等[13]研究不同碳基催化劑的催化性能,發現甲烷初始轉化率與催化劑的化學結構密切相關,其中以碳納米管作催化劑,甲烷初始轉化率為10%,而有序介孔碳(微觀上具有有序結構的介孔碳材料)可達28%。隨著反應的進行,生成的碳顆粒粉末將沉積在催化劑活性位點,使得催化性能顯著降低,甲烷轉化率降低為4%。類似的結果可在Muradov等[14]的研究中發現。相較于碳基材料催化劑,金屬催化劑由于具有較優的催化性能而廣泛應用于甲烷裂解領域。其中,對于金屬催化劑的研究主要集中在第八族的過渡金屬及貴金屬元素上[15]。Koerts等[16]在探究不同金屬催化效果時,發現金屬催化劑對甲烷熱裂解催化活性的排列順序為:Ni、Ru、Co、Rh > Pt、Re、Ir > Pd、Cu、W、Fe、Mo。Li等[17]考查了Co和Ni催化劑的催化性能,在相同的反應條件下,Ni基催化劑的反應活性明顯高于Co基催化劑,且Ni基催化劑的失活速率顯著低于Co基催化劑,因而具備更長的使用壽命和相對較好的穩定性。在此基礎上,科研人員進一步研究了金屬合金以及負載型催化劑的催化活性。Cunha等[18]對比了單金屬Ni與Ni-Cu合金的催化性能,結果表明,Cu的加入明顯增強了Ni催化劑在甲烷催化裂解反應中的穩定性能,從而減少了積炭。Takenaka等[19]探究了SiO2和TiO2載體對Ni基催化劑性能的影響,結果表明,載體的加入有助于提高Ni基催化劑的機械穩定性和耐高溫性,進而擴展了其使用的適宜范圍,提高了催化劑的活性。

值得注意的是,在甲烷催化裂解反應過程中,產生碳的速率通常與碳在金屬催化劑活性位點中的擴散速率不匹配。當前者大于后者時,產生的碳來不及進行定向遷移,就會在很短的時間內覆蓋在催化劑的表面,導致催化劑失活。并且這種失活速率隨著反應溫度的升高而加快。例如,在843 K時,當Ni催化劑暴露于純甲烷環境中會馬上失去催化活性。此外,當生成的碳材料體積不斷增多時,由于生長空間有限,使得碳材料與催化劑互相擠壓或將催化劑包覆,催化劑也會迅速失活。從甲烷裂解反應來看,甲烷裂解過程受熱力學性能制約:在低溫下,存在甲烷轉化率和氫氣產率均較低的問題;在高溫下,裂解反應瞬間轉化率雖高,但存在因催化劑迅速積炭而快速失活的矛盾。因此,甲烷催化裂解法依然存在一定的局限性,限制了其工業化應用。

1.3 等離子體裂解法

等離子體裂解法采用高能量等離子體打斷C-H化學鍵,進而直接裂解烴類原料以獲取目標產物,可有效避免傳統催化裂解催化劑因碳沉積失活的問題,具備隨關隨停的特性,減少了加熱到系統反應所需溫度的時間耗損。與催化裂解過程不同,等離子體法的活性物質是高能電子和自由基。當氣體不斷從外部吸收能量電離生成正、負離子及電子后,就形成了等離子體,按照粒子溫度及整體能量狀態可分為高溫等離子體和低溫等離子體。甲烷等離子裂解法通常在低溫等離子體中進行,其主要由電弧放電產生103~105℃的熱等離子體。

CH4在等離子體中的分解主要通過兩種途徑進行:一是與自由電子直接碰撞進行分解;二是與激發態的活性粒子(如Ar*)碰撞進行分解。其具體反應過程如下所示[20]。

與自由電子直接碰撞分解:

CH4+e→CH3+H+e

(6)

CH3+e→CH2+H+e

(7)

CH2+e→CH+H+e

(8)

CH+e→C+H+e

(9)

與激發態的活性粒子(如工作氣體Ar*)碰撞分解:

Ar+e→Ar*+e

(10)

CH4+Ar*→Ar+CH3+H

(11)

CH3+Ar*→Ar+CH2+H

(12)

CH2+Ar*→Ar+CH+H

(13)

CH+Ar*→Ar+C+H

(14)

生成氫氣的主要反應為:

H+H→H2

(15)

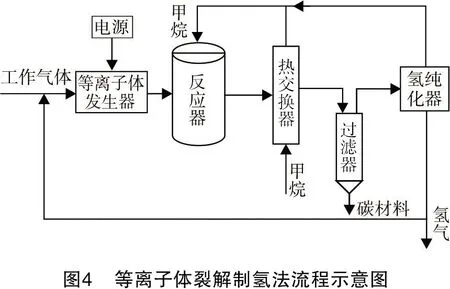

等離子體法甲烷裂解制氫工藝主要由5個核心部件組成:即等離子體發生器、反應器、熱交換器、碳材料收集器以及氫純化器。圖4為等離子體裂解制氫工藝的流程示意圖。工作氣體進入等離子體發生器形成等離子體,原料氣甲烷與等離子體撞擊在反應器中發生裂解反應,經熱交換器回收熱量后,進入過濾器進行碳材料的收集,生成的混合氣經分離提純后將甲烷循環使用,氫氣用于反應過程供能或循環作為工作氣體。

Khalifeh等[21]研究了利用介質阻擋放電生成等離子體并進行甲烷裂解制氫反應,探究了電極長度、施加電壓大小、脈沖電壓頻率等因素對裂解反應的影響,發現電極長度和電壓的增加以及脈沖電壓頻率的升高,會顯著提高甲烷轉化率,實驗中甲烷最高轉化率為87.2%,但在反應器內部觀察到少量固體碳。類似的結果可在Kundu等[22]的研究中發現。張浩等[20,23]探究了甲烷在滑動電弧放電等離子體中的裂解制氫反應,分析了進氣流量和CH4/Ar體積比對裂解反應過程的影響,發現隨著進氣流量和CH4/Ar體積比的增大,甲烷的轉化率均降低,實驗中甲烷轉化率可達22.1%~70.2%,并與其他等離子產生方式如微波放電、介質阻擋放電、射頻放電等進行了對比,發現旋轉滑動電弧放電可以得到較高的甲烷轉化率、較低的能量消耗以及較大的氣體處理量,類似結果可在Ma?lni等[24]和Hu等[25]的研究中發現。

工業應用方面,挪威科技工業研究院于1992年建造了一個3 MW級別的甲烷等離子體法制氫和炭黑的示范工程[26],整個工程天然氣消耗量為1 000 m3/h、消耗電量為2.1 MW,產出炭黑500 kg/h,氫氣2 000 m3/h,通過廢熱鍋爐可以回收1 000 kW的蒸汽熱能。1998年,挪威克瓦納集團在加拿大建造了一個商業規模的等離子體法天然氣制炭黑廠,生產的炭黑主要用于輪胎工業。2020年,美國Monolith Materials公司在內布拉斯加州建成并投產了等離子體法制氫和炭黑工廠(Olive Creek I廠)[27],操作溫度約2 000 ℃,氫氣產能為1 250 t/a,炭黑產能為1.4×104t/a,耗電量為0.8 MW,預計Olive Creek II廠建成后,炭黑總產能將上升至19.4×104t/a。

當前,盡管等離子體裂解制氫工藝原料的利用率和轉換率均較高,裂解產物也較為純凈,但等離子體裂解制氫工藝同時也存在設備積炭現象,尤其是電極上的積炭會加速電極的消耗;而積炭問題是制約等離子體裂解制氫工藝發展的重要因素。

1.4 熔融金屬裂解法

為了解決常規甲烷催化裂解工藝過程中催化劑失活問題以及直接高溫熱裂解工藝面臨的高反應溫度和高能耗等弊端,有研究學者提出了利用熔融態金屬作為甲烷熱裂解的催化劑和傳熱介質來促使其裂解。該設想早在20世紀30年代就有人提出,但直至1999年才開始相關實驗性研究,隨后逐漸受到重視。

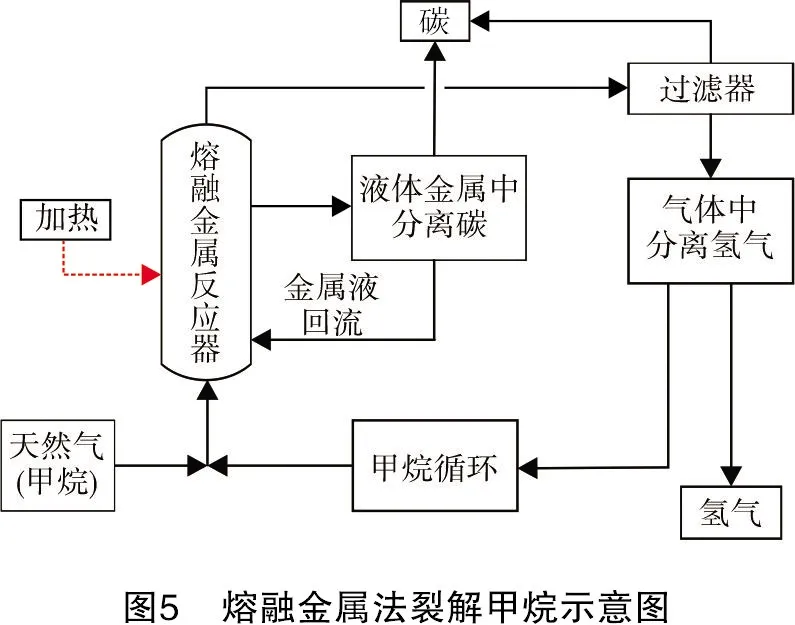

熔融金屬法甲烷裂解工藝流程如圖5所示,甲烷氣體從反應器底部輸入,在多孔分布器的作用下,輸入甲烷氣體變為一個個氣體小泡,并在其上浮的過程中發生裂解,生成氫氣和固體碳顆粒。由于生成的碳顆粒密度與熔融金屬存在顯著的差異,因而密度低的碳材料會自動上浮至熔融金屬表面,便于后續分離。金屬錫由于具有較低的熔點及較寬的可操作液相反應溫度范圍,常被用作熔融法甲烷裂解的金屬材料,例如Serban等[28]以金屬錫為反應液相介質,在反應溫度750 ℃下,甲烷轉化率達到51%,生成的碳材料主要為石墨。隨后研究人員陸續分析了金屬Mg、Cu、Ga等熔融金屬的催化性能。由于具有催化活性的金屬熔點均較高,需要供給大量的能量使其保持熔融狀態,因此研究人員開始轉向研究低熔點、高催化活性的金屬合金。在進行大量篩選后,發現Ni-Bi合金和Cu-Bi合金具有較優的性能[29-30],能實現較高的甲烷轉化率和氫氣產率。此外,也有學者提出利用熔融金屬鹽來進行甲烷熱裂解實驗研究[31],主要利用熔融鹽具有不互溶性(不溶于熔融金屬和碳產品)以及水中溶解度高等特性,便于后續碳產品分離純化處理。然而,單獨使用熔融鹽作為甲烷裂解液相催化介質,其轉化效率較低,不利于反應的進行。例如,Parkinson等[32]以堿金屬鹵化鹽(NaBr、KBr、KCl、NaCl和48.7%NaBr-51.3%KBr混合物)作為甲烷熱裂解液相反應介質,在1 000 ℃下,甲烷最大轉化率不超過7%。因此,研究人員提出將熔融金屬與熔融鹽組合起來進行甲烷裂解實驗,發現甲烷轉化率以及碳產品中的金屬污染問題得到顯著改善,在提高氫氣產率的同時,還降低了后續凈化處理成本,有力地推動了該技術持續穩定的發展。

近年來,熔融金屬甲烷裂解技術取得較大的進展,德國卡爾斯魯厄理工學院與先進可持續性研究院共同設計并搭建了一個基于熔融金屬的反應器。設計反應器高1.2 m,以熔融態金屬錫作為甲烷裂解反應液相介質,在1 200 ℃下,甲烷轉化率可達78%。該反應器可抗腐蝕,產生的固體碳顆粒很容易被分離出來,能較好地滿足工業化持續穩定運行的技術要求。隨后,卡爾斯魯厄理工學院與歐洲油氣公司Wintershall Dea合作開展熔融金屬法甲烷裂解制氫和碳材料技術研究。該合作項目耦合了光電、風電以及儲能技術,實現了整個甲烷裂解制氫工藝零碳排放,目前,該項目已進入中試階段。2019年,美國Mcfarland研究團隊成立C-Zero公司,將熔融金屬甲烷裂解制氫研究成果商業化,目前已獲得1 485萬美元投資,并計劃于2022年建成制氫量達250 kg/d的示范裝置。

2 技術經濟性對比分析

由于甲烷裂解技術不直接產生CO2排放,具有顯著的環境效益,在生產氫氣的同時還能產生具有附加值的碳產品,有助于降低制氫成本,提高系統的經濟可行性,因而具有廣闊的應用前景。然而,對于不同的甲烷裂解方式,其工藝流程、設備投入、運行和管理成本以及產品價值等都有明顯的差異,導致氫氣生產成本各不相同。因此,除了關注裂解技術自身的優缺點外,工藝的投資成本和產品的經濟價值也是重要的指標,它決定了該工藝的生命力和競爭性。

Keipi等[6]考查了甲烷直接高溫熱裂解技術的經濟性,并與SMR工藝以及電解水制氫工藝對比,得出影響技術經濟可行性最主要的因素是副產品碳材料的價值。在碳產品沒有市場價值的情況下,甲烷非催化熱裂解技術在經濟上無法與傳統的SMR工藝相競爭。Keipi還進一步分析了電價、天然氣價格、CO2排放許可、碳產品價值對氫氣生產成本的影響。結果表明,在不考慮碳產品價值的情況下,即使碳稅為100 EUR/t CO2,甲烷直接熱裂解技術在經濟上也無法與SMR技術競爭。然而,當碳產品價格為310 EUR/t C時,碳稅僅為10 EUR/t CO2就足以使甲烷直接熱裂解制氫成本低于SMR制氫成本。同時,研究還指出甲烷裂解工藝適合于中小型工業規模的氫氣生產,通過利用管網輸送的天然氣作為原料,實現氫氣實時現場生產,減少了氫氣運輸成本。

Qian等[33]對比了甲烷催化裂解、煤氣化、甲烷蒸汽重整、甲醇蒸汽重整等制氫技術的經濟性,結果表明,在制氫規模為1 000 m3/h時,雖然甲烷蒸汽重整制氫總成本(2 782.9 $/t H2)高于甲烷催化裂解制氫總成本(503.6~2100.6 $/t H2),但前者的碳排放量遠高于后者,是后者的近兩倍。在此基礎上,Qian等[33]分析了不同催化劑對甲烷催化裂解制氫生產成本的影響,得到結果如下:①碳基催化劑的氫氣產率遠低于金屬基催化劑;②盡管貴金屬及金屬鎳可以提高甲烷的轉化率,但其價格相對昂貴且金屬相對稀有;③氫氣生產成本遵循:Fe基催化劑< Ni基催化劑<貴金屬催化劑;④若采用廢鐵礦石作催化劑,氫氣的生產成本還將進一步下降,且鐵基催化劑的工作溫度高于鎳基催化劑[33]。

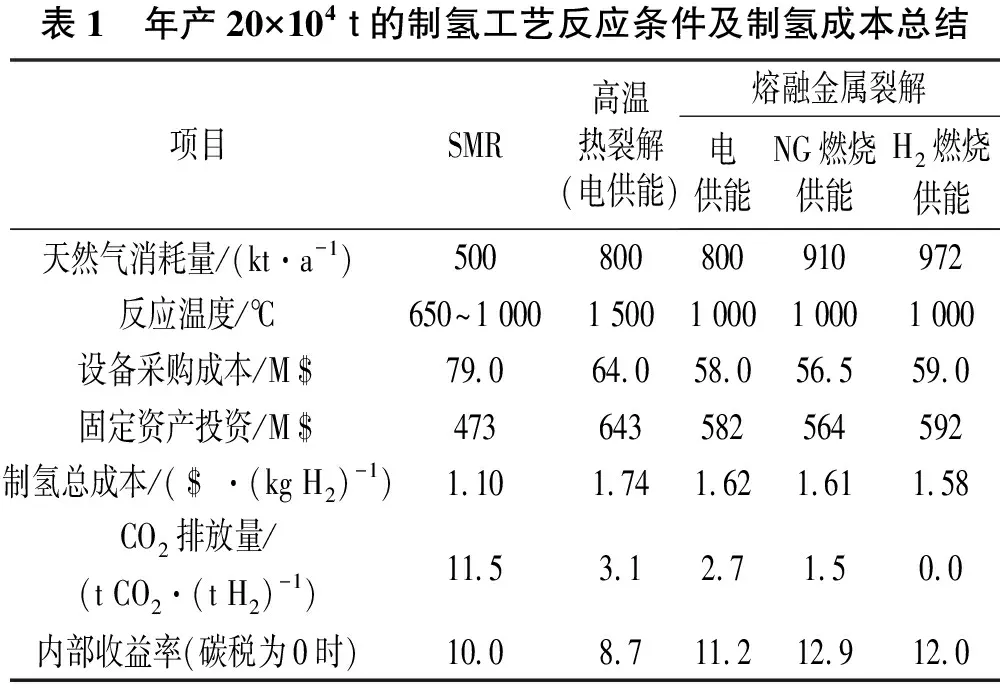

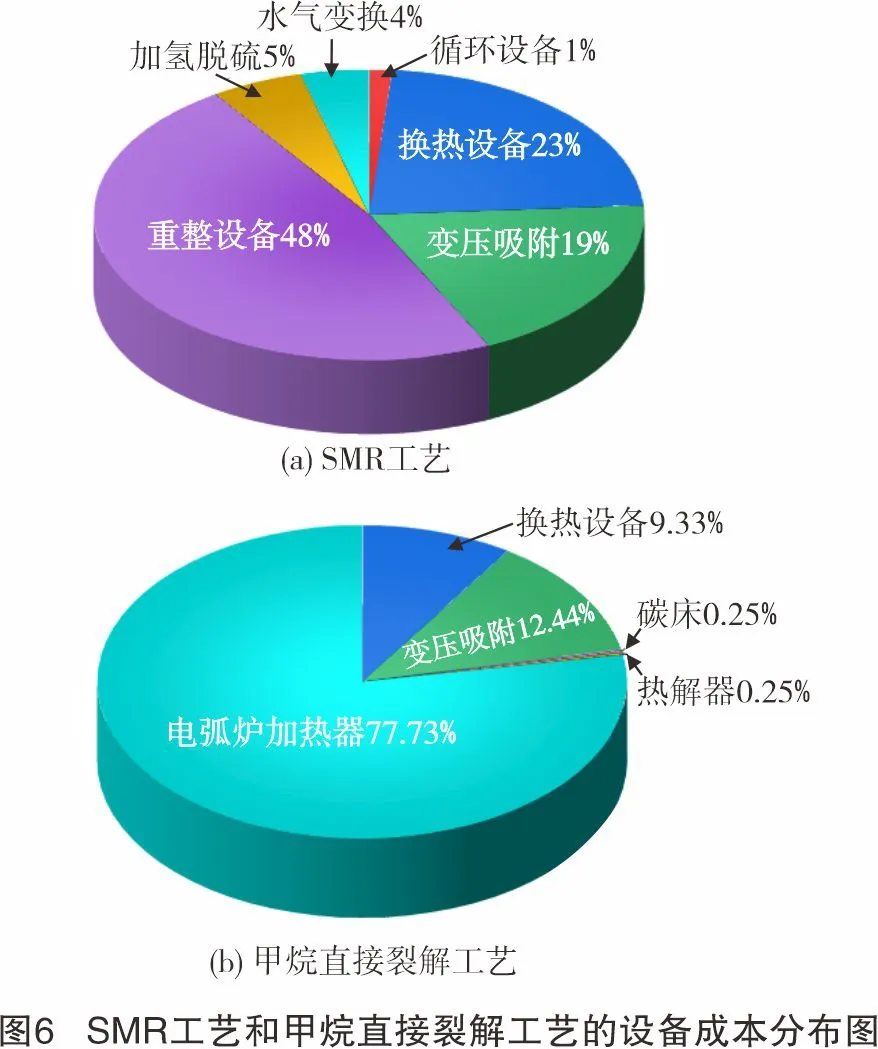

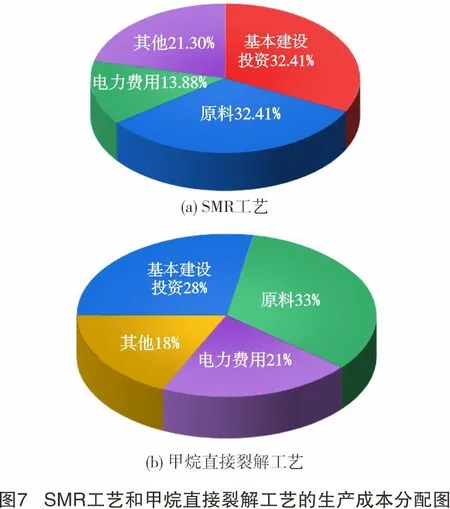

Upham等[34]研究了熔融金屬法甲烷裂解制氫工藝的經濟性,并和傳統SMR工藝以及甲烷直接裂解工藝相比較,把熔融Ni-Bi合金作為反應液相介質,并按20×104t/a的制氫能力設計,考查了不同供能方式對熔融金屬裂解工藝制氫成本的影響,獲得的結果如表1所列。由表1可知,SMR工藝制氫平準化成本為1.10 $/kg,而甲烷直接高溫熱裂解的氫氣平準化成本最高為1.74 $/kg,熔融金屬裂解成本更低,在1.62~1.58 $/kg內變化。值得注意的是,此處甲烷熱裂解系統成本均高于SMR,此處因為計算并沒有加上碳產品的附加價值。其中,SMR工藝和甲烷直接裂解工藝的設備投資成本分布和生產成本分布分別如圖6和圖7所示。由圖6和圖7可知:重整反應器和換熱設備是SMR工藝主要的投資設備,而電弧爐加熱器則是甲烷直接裂解工藝主要的投資設備;對于SMR工藝和甲烷直接裂解工藝而言,原料和基礎建設投資均占據氫氣生產成本較大比例,只是占比略有不同。

表1 年產20×104t的制氫工藝反應條件及制氫成本總結項目SMR高溫熱裂解(電供能)熔融金屬裂解電供能NG燃燒供能H2燃燒供能天然氣消耗量/(kt·a-1)500800800910972反應溫度/℃650~10001500100010001000設備采購成本/M$79.064.058.056.559.0固定資產投資/M$473643582564592制氫總成本/($·(kgH2)-1)1.101.741.621.611.58CO2排放量/(tCO2·(tH2)-1)11.53.12.71.50.0內部收益率(碳稅為0時)10.08.711.212.912.0

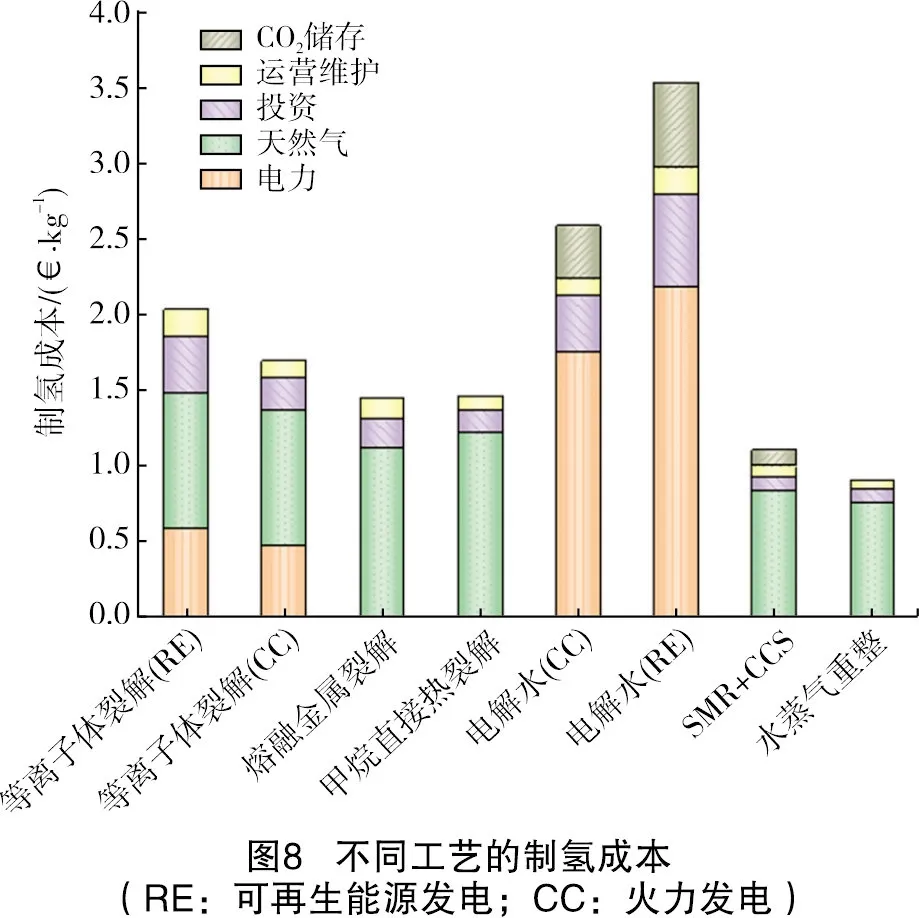

Timmerberg等[35]評估了3種不同甲烷裂解技術(等離子體裂解法、甲烷直接裂解法、熔融金屬裂解法)的制氫成本和溫室氣體排放,并把獲得的結果與電解水制氫和SMR工藝相比較,其中,不同制氫工藝的制氫成本如圖8所示。結果表明:甲烷裂解工藝制氫成本為1.6~2.2/kg,高于SMR過程的制氫成本1.0~1.2/kg,但低于電解水過程的制氫成本2.5~3.6/kg,若進一步考查生產碳的價值時,甲烷裂解制氫工藝顯示出較優的性能。就不同甲烷裂解技術而言,無論是使用傳統火力發電還是使用可再生能源電力,等離子體法生產氫氣的成本均高于其他兩種甲烷裂解技術,而熔融金屬甲烷裂解法的制氫成本最低。甲烷裂解法雖然不會直接產生CO2排放,但供能以及整個生命周期內仍會造成溫室氣體排放,不過遠低于傳統的SMR制氫技術(99 g CO2-eq/MJ),但裝備碳捕獲與封存(carbon capture and storage, CCS)設施的SMR技術與使用可再生電力的等離子體法排放相近(46 g CO2-eq/MJ)。

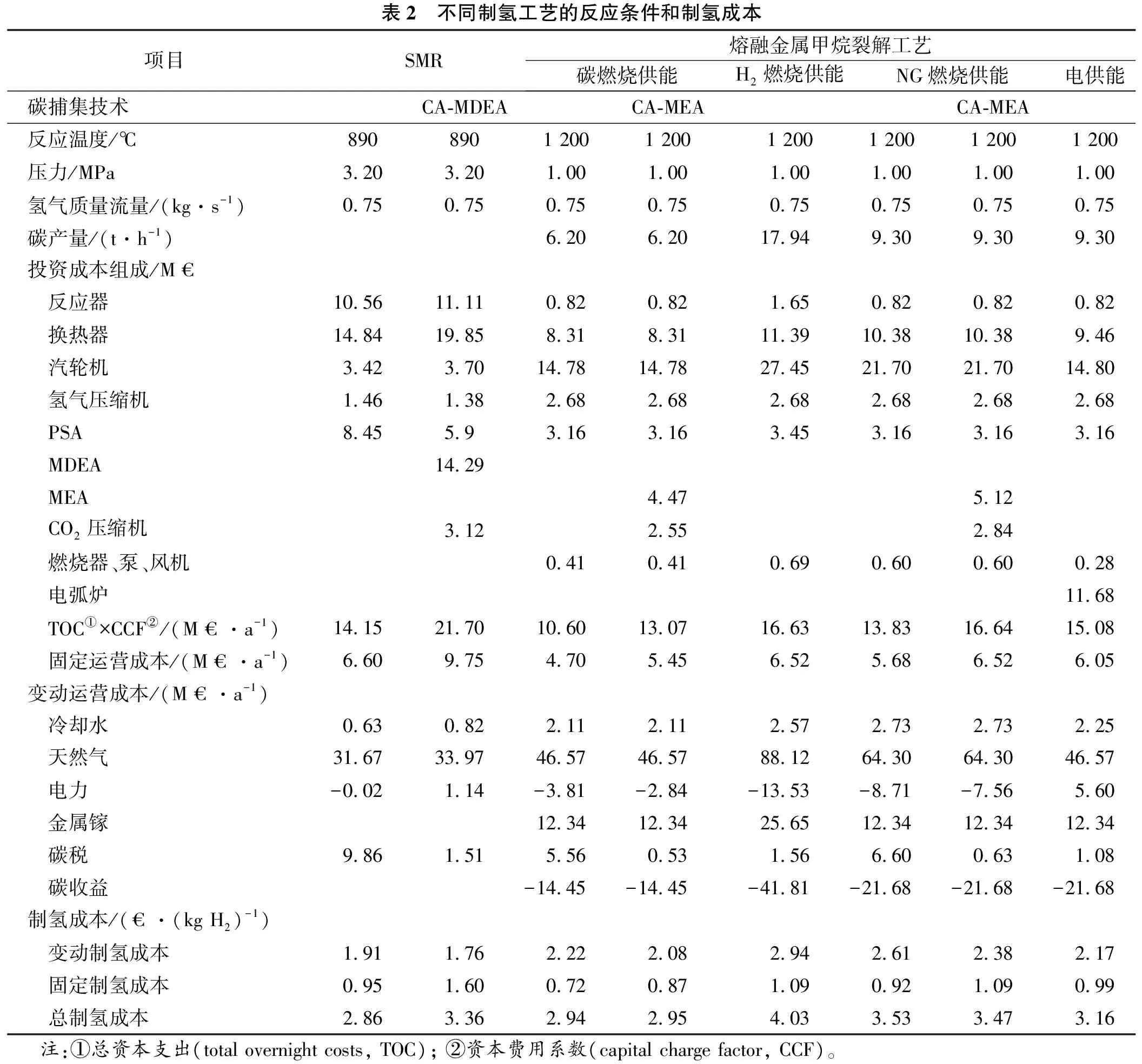

根據Parkinson等[36]研究結果,甲烷裂解技術的經濟性很大程度上取決于甲烷的轉化率和碳產品的銷售價值,當天然氣價格為2.84 $/GJ 時,使用電弧爐加熱的熔融金屬制氫工藝氫氣生產成本約為1.72 $/kg。在沒有考慮碳產品附加價值的情況下,其生產成本并不能與SMR工藝相比,當固體碳產品的市場售價為200 $/t、碳稅為78 $/t時,熔融金屬法顯示出明顯的經濟效益,需要說明的是這里的熔融態金屬均未考慮其催化活性。在此基礎上,Parkinson等[37]繼續研究了具有催化活性的Ni-Bi合金對甲烷熱裂解工藝的經濟性影響,在沒有考慮碳產品價值的情況下,SMR工藝仍是生產氫氣最具經濟效益的方法,但當生產的碳材料以150 $/t價格計算、碳稅超過21 $/t時,熔融金屬甲烷裂解工藝更具低成本生產氫氣的潛力。PéREZ等[38]考查了利用熔融金屬鎵作為甲烷裂解液相介質工藝的經濟性,在碳產品可銷售獲利,且碳稅為50/t的情況下,熔融金屬技術可以與SMR競爭。值得注意的是,該研究假定了碳產品售價為296/t,但此價格相對較為保守,遠低于前人提出的500~4 000/t的估價。表2總結了SMR工藝和采用不同供能方式的熔融金屬甲烷裂解工藝的制氫成本[38]。

表2 不同制氫工藝的反應條件和制氫成本項目SMR熔融金屬甲烷裂解工藝碳燃燒供能H2燃燒供能NG燃燒供能電供能碳捕集技術CA-MDEACA-MEACA-MEA反應溫度/℃890890120012001200120012001200壓力/MPa3.203.201.001.001.001.001.001.00氫氣質量流量/(kg·s-1)0.750.750.750.750.750.750.750.75碳產量/(t·h-1)6.206.2017.949.309.309.30投資成本組成/M 反應器10.5611.110.820.821.650.820.820.82 換熱器14.8419.858.318.3111.3910.3810.389.46 汽輪機3.423.7014.7814.7827.4521.7021.7014.80 氫氣壓縮機1.461.382.682.682.682.682.682.68 PSA8.455.93.163.163.453.163.163.16 MDEA14.29 MEA4.475.12 CO2壓縮機3.122.552.84 燃燒器、泵、風機0.410.410.690.600.600.28 電弧爐11.68 TOC①×CCF②/(M ·a-1)14.1521.7010.6013.0716.6313.8316.6415.08 固定運營成本/(M ·a-1)6.609.754.705.456.525.686.526.05變動運營成本/(M ·a-1) 冷卻水0.630.822.112.112.572.732.732.25 天然氣31.6733.9746.5746.5788.1264.3064.3046.57 電力-0.021.14-3.81-2.84-13.53-8.71-7.565.60 金屬鎵12.3412.3425.6512.3412.3412.34 碳稅9.861.515.560.531.566.600.631.08 碳收益-14.45-14.45-41.81-21.68-21.68-21.68制氫成本/( ·(kgH2)-1) 變動制氫成本1.911.762.222.082.942.612.382.17 固定制氫成本0.951.600.720.871.090.921.090.99 總制氫成本2.863.362.942.954.033.533.473.16 注:①總資本支出(totalovernightcosts,TOC);②資本費用系數(capitalchargefactor,CCF)。

3 結語

在高碳氫向低碳氫以及無碳氫生產技術轉型階段,甲烷裂解技術因其低能耗、無直接CO2排放以及在制氫的同時能聯產固體碳產品等特點受到廣泛關注。本綜述系統性地介紹了不同甲烷裂解制氫技術的研究進展及經濟可行性,以期幫助正確判斷未來技術發展趨勢,選擇合適的甲烷裂解制氫技術,助力碳減排。通過對比工藝發現:

(1)高溫熱裂解法需要極高溫度才能達到理想的轉化率,系統能耗顯著上升,同時還會增大系統間接溫室氣體排放,綜合性能在文中所述幾種裂解制氫工藝中最差。

(2)催化裂解制氫技術可利用催化劑活化C-H鍵,降低裂解所需溫度,但催化劑易迅速失活,造成反應不能持續穩定進行。因此,未來除了關注提高催化劑活性以降低反應能耗外,還應關注增強催化劑抗積炭能力,進而提高其使用壽命。

(3)等離子體裂解法可實現原料的高效轉化,提高了目標產品的產率,但需大量的電能供應且電極容易出現積炭,加速電極消耗,存在一定的局限性。因此,未來同樣應提高對電極抗積炭性的研發。

(4)熔融金屬裂解制氫法因熔融態金屬與碳材料顯著的密度差異,使得生成的碳材料漂浮在液態金屬表面,有效避免催化劑積炭失活等問題,有望成為主要的低碳制氫工藝之一。但當前該技術仍處于實驗室研究階段,大規模推廣應用仍面臨挑戰,在未來研究中可關注對低成本、高活性、高轉化率的催化體系研發,以及如何生成更高純度、更高價值的碳材料,以實現經濟效益最大化。