404 Not Found

404 Not Found

CDOS-HCN汽油選擇加氫脫硫技術的應用

郭斐 田振興 楊峰 彭成華

1.中國石油克拉瑪依石化公司 2.北京海順德鈦催化劑有限公司

隨著國內汽車保有量的迅速增加,環保對汽油質量的要求向低硫、低烯烴、低芳烴的方向發展,目前執行的GB 17930-2016《車用汽油》標準中限定汽油產品中硫質量分數不大于10 μg/g,車用汽油(ⅥA)中烯烴體積分數不大于18%、車用汽油(ⅥB)中烯烴體積分數不大于15%。汽油中烯烴和硫化物主要來自催化裂化汽油,國內煉廠汽油池普遍以催化裂化汽油為主,其烯烴體積分數一般在30%~45%。隨著汽油質量標準的提高,迫使國內汽油選擇加氫脫硫技術向深度脫硫、靈活降烯烴的工藝方向發展。

中國石油克拉瑪依石化公司(以下簡稱克石化)催化裂化(FCC)汽油中二烯值高達3.0 g I2/(100 g)、烯烴體積分數高達55%,對催化劑活性、選擇性和穩定性的要求很高。2014年7月-2018年8月,克石化一直采用北京海順德鈦催化劑有限公司(以下簡稱海順德)CDOS-FRCN全餾分FCC汽油選擇性加氫工藝技術生產國Ⅳ和國Ⅴ標準汽油產品。該工藝全餾分處理,無分餾系統,初期裝置建設投資少,實際運行能耗低[1-2],所配套的HDDO-100/HDOS-200/HDMS-100系列鈦基催化劑在汽油加氫反應過程中活性高,選擇性好,性能穩定[3]。但為了應對國Ⅵ標準汽油的升級,克石化需將烯烴體積分數降至30%~35%才能滿足汽油池國ⅥA、國ⅥB產品的出廠要求,僅采用選擇性加氫脫硫降烯烴工藝會造成辛烷值損失過大,影響出廠汽油產品質量及經濟效益。因此,克石化將原有400 kt/a全餾分汽油選擇性加氫脫硫(CDOS-FRCN)裝置改建為500 kt/a汽油選擇性加氫脫硫(CDOS-HCN)裝置,包括:①擴建了全餾分汽油選擇加氫單元,由原來的400 kt/a增加至500 kt/a;②新建一套分餾系統和150 kt/a催化輕汽油醚化單元;③將全餾分選擇性加氫脫硫單元改建為重汽油選擇性加氫脫硫單元,并配套海順德提供的HDDO-100/HDOS-200/HDMS-100系列鈦基催化劑。新、改建裝置于2018年10月一次性投產成功,并實現了生產國Ⅵ標準汽油的目標。

1 CDOS-HCN汽油選擇性加氫脫硫工藝

在FCC汽油窄餾分烴類分析中,烯烴主要存在于低于90 ℃的輕餾分中[4]。有研究發現,相同結構的烯烴,碳數越少,辛烷值越高[5];不同碳數烯烴的加氫飽和反應速率常數隨碳數的增加而下降[6];在同樣條件下,C6~C10烯烴的加氫飽和率隨碳數增加呈先降低后上升的趨勢,C8烯烴飽和率最低[6]。因此,對FCC汽油輕重餾分分別處理,有利于在深度脫硫時避免高辛烷值損失,還可對輕餾分中低碳、高辛烷值、易飽和烯烴進行轉換,實現在降低烯烴含量的同時辛烷值損失較少的目標。

克石化選擇CDOS-HCN工藝技術實現了輕、重組分(LCN/HCN)的切割,選擇輕汽油醚化技術對LCN進行處理,該技術采用酸性樹脂催化劑,將C5~C7叔碳烯烴與甲醇發生醚化反應生成相應的醚,在降低LCN中烯烴含量的同時,提高了辛烷值[7]。CDOS-HCN工藝選擇性加氫單元先選擇性地脫除二烯烴,既保護了后續加氫脫硫催化劑,又保護了醚化樹脂催化劑,避免因二烯烴在酸性中心上聚合、堵塞孔道造成催化劑失活[8-9]。

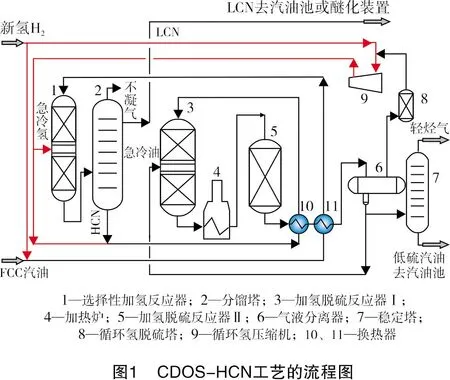

1.1 CDOS-HCN工藝流程

克石化CDOS-HCN工藝流程見圖1。催化汽油通過換熱器預熱后依次進入選擇性加氫反應器(一反)、分餾塔,在分餾塔切割為輕、重組分(LCN/HCN),HCN依次通過換熱器、加氫脫硫反應器Ⅰ(二反)、加熱爐、加氫脫硫反應器Ⅱ(三反)后經冷卻、氣液分離,分離油去穩定塔汽提H2S,得到低硫重汽油。LCN直接去汽油池,也可作為醚化裝置原料。該工藝新氫補充循環氫為反應提供氫源,設計胺洗脫H2S系統及時脫除循環氫中的H2S,分別設計單獨加熱爐為分餾塔及穩定塔的塔底重沸器提供熱源。三反反應溫度最高,加熱爐置于二反與三反之間,一反、二反所需反應溫度通過三反出口換熱器進行匹配,可實現熱量的高效利用。在一反中部設有急冷氫進口,二反中部設有急冷油進口,急冷的設置可保證裝置開工硫化及正常運行過程中床層溫度及溫升的有效可控。

1.2 CDOS-HCN工藝配套催化劑及性能

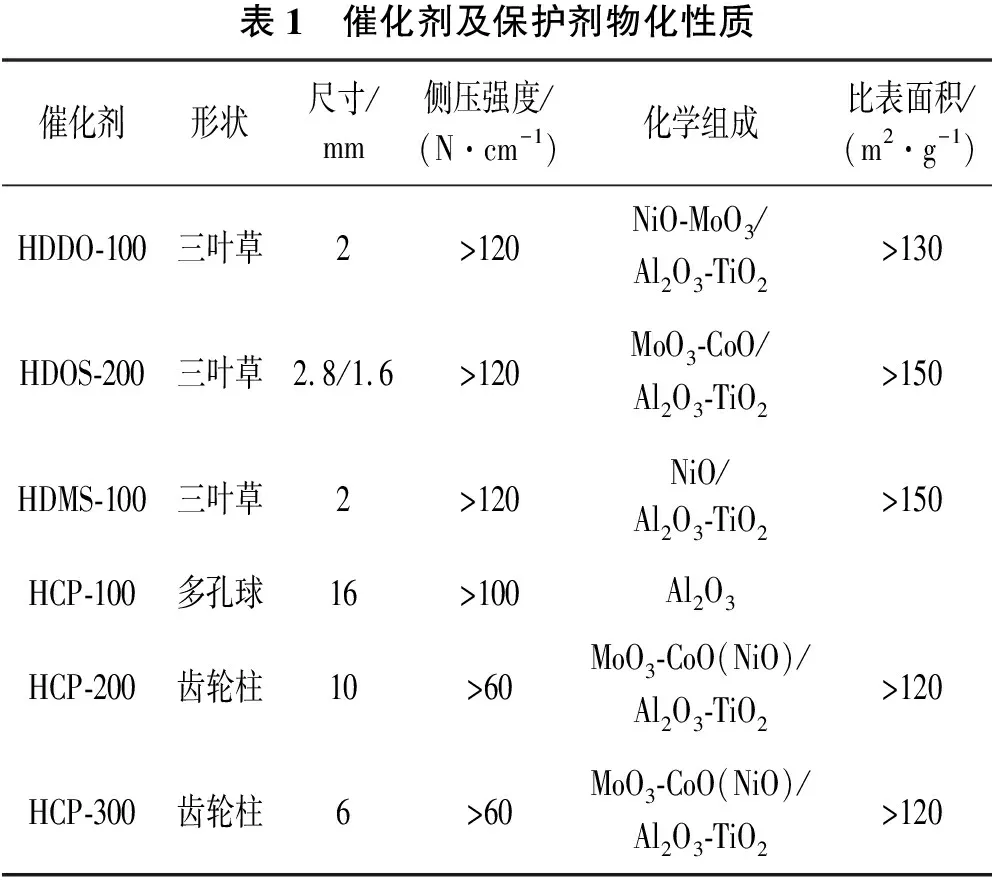

CDOS-HCN工藝技術配套的催化劑HDDO-100/HDOS-200/HDMS-100及保護劑HCP-100/HCP-200/HCP-300均由海順德公司開發,該催化劑及保護劑的物化性質見表1。

表1 催化劑及保護劑物化性質催化劑形狀尺寸/mm側壓強度/(N·cm-1)化學組成比表面積/(m2·g-1)HDDO-100三葉草2>120NiO-MoO3/Al2O3-TiO2>130HDOS-200三葉草2.8/1.6>120MoO3-CoO/Al2O3-TiO2>150HDMS-100三葉草2>120NiO/Al2O3-TiO2>150HCP-100多孔球16>100Al2O3HCP-200齒輪柱10>60MoO3-CoO(NiO)/Al2O3-TiO2>120HCP-300齒輪柱6>60MoO3-CoO(NiO)/Al2O3-TiO2>120

催化劑HDDO-100/HDOS-200/HDMS-100均采用TiO2-Al2O3復合載體。與傳統Al2O3載體相比,TiO2具有活性高、選擇性好的優點,但其比表面積相對較小,TiO2-Al2O3復合載體可克服以上缺點,相關催化劑兼具高活性與高選擇性[10-13]。

催化劑HDDO-100可選擇性加氫飽和脫除二烯烴,將原料中的小分子硫醇及硫化物與烯烴發生硫醚化反應轉化成大分子硫化物,還具有脫砷、脫硅、烯烴異構等功能。二烯烴的脫除可保護加氫脫硫催化劑及醚化酸性樹脂催化劑;LCN中的硫醇及總硫含量的降低有利于分餾溫度點的選擇。

催化劑HDOS-200主要脫除重餾分汽油中的含硫、氮等雜質,以及部分烯烴加氫飽和。FCC汽油中較難脫除的噻吩硫等雜環類硫化物占總硫的50%~80%,在重汽油中噻吩硫等雜環類硫化物含量相對全餾分會更高,該催化劑具有合適的L酸、較低的活化能,與同類催化劑相比,相同的脫硫活性反應溫度會更低,辛烷值損失更小。

催化劑HDMS-100補充深度脫硫。在汽油加氫脫硫過程中,脫硫生成的H2S會與烯烴發生副反應生成硫醇,生成性硫醇空間位阻大,較難加氫脫除,嚴重制約產品硫含量合格,該催化劑具有很高的氫解作用,可深度脫除生成性硫醇。

HCP-100/HCP-200/HCP-300系列保護劑是海順德公司針對餾分油加氫研發的級配保護劑。HCP-100是一種惰性多孔球形保護劑,其強度高、耐磨性好,裝填在反應器床層頂部,可容納原料中的焦粉及FeS等固體垢物,減緩壓降上升;HCP-200/HCP-300為空心齒柱體,容焦量大,有較多的介孔可捕捉金屬、硅等雜質,含有少量金屬組分,活性緩和。該系列保護劑的級配可減少油氣對催化劑床層的擾動,改善流體分布,降低主催化劑中毒的風險,延緩反應器壓降上升,有利于裝置的長周期運行。

2 CDOS-HCN工藝技術在克石化的應用情況

CDOS-HCN工藝技術曾成功應用于中石化北海石化800 kt/a催化重汽油加氫脫硫裝置,且該配套鈦基系列催化劑成功應用于多套Prime G+工藝裝置中。克石化CDOS-HCN工藝裝置設計FCC汽油加氫處理能力為500 kt/a,裝置操作彈性為60%~110%,年開工時數為8 400 h。2019年4月10日-12日,克石化對該裝置進行技術標定,考查裝置在100%的負荷條件下催化劑HDDO-100的二烯烴脫除能力、重餾分條件下HDOS-100/HDMS-100的加氫脫硫能力以及在重汽油產品中硫質量分數≤22 μg/g、輕汽油產品中硫質量分數≤10 μg/g的條件下,裝置工況與設計的符合程度、裝置能耗等。

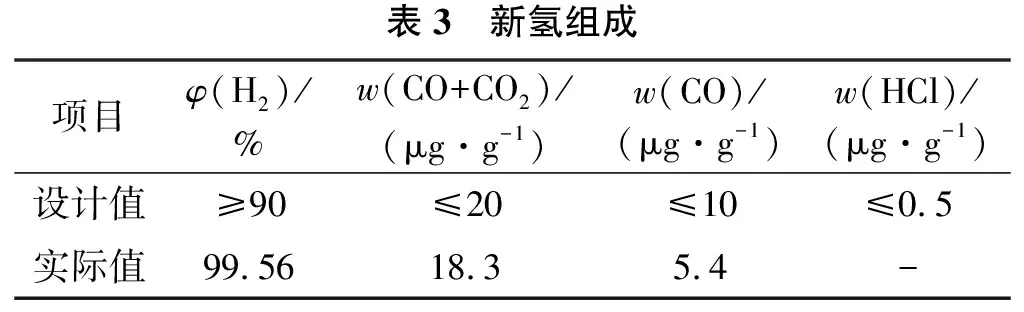

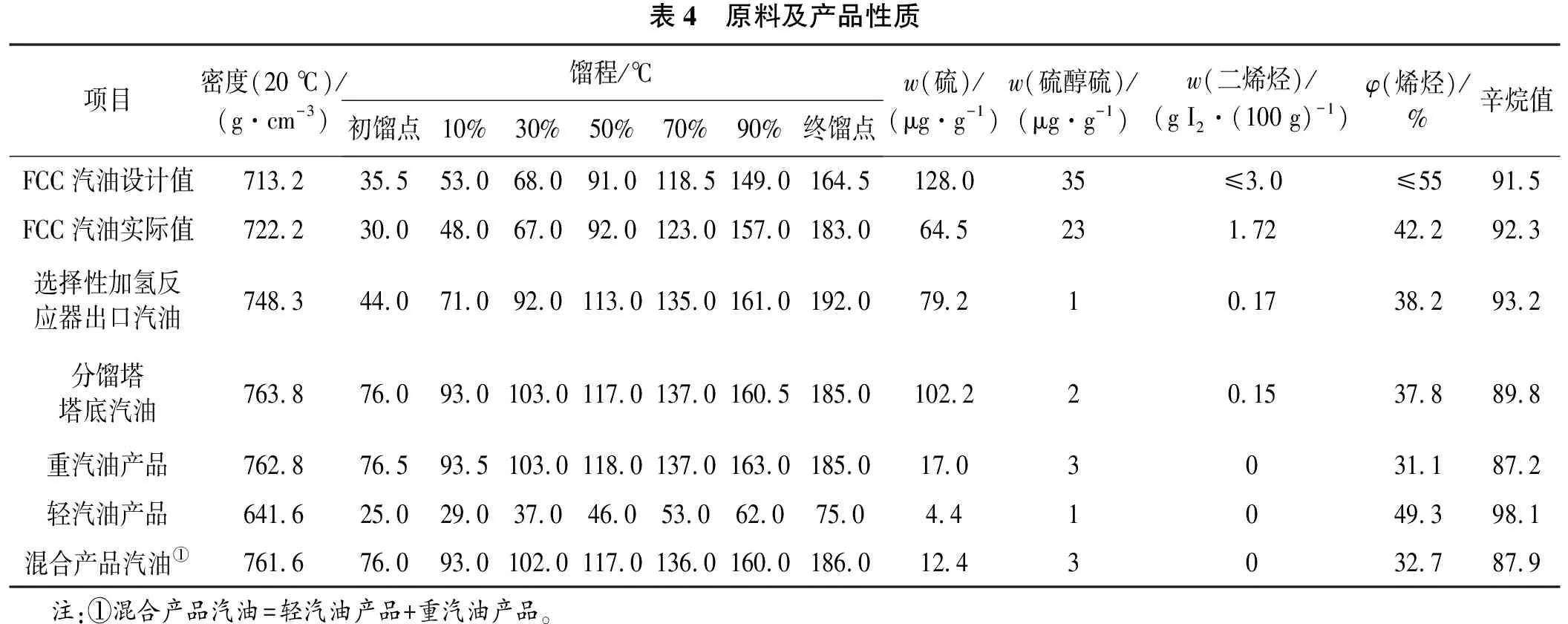

裝置標定操作條件見表2,新氫組成見表3,原料及產品性質見表4,物料平衡見表5,裝置設計能耗與標定能耗見表6。

由表4可知,經催化劑HDDO-100原料二烯值從1.72 g I2/(100 g)降至<0.17 g I2/(100 g),滿足≤0.5 g I2/(100 g)的設計要求,該催化劑將原料中硫醇質量分數從23 μg/g降至1 μg/g且輕汽油產品中硫質量分數僅為4.4 μg/g,滿足輕汽油中硫質量分數≤10 μg/g的控制要求,可為醚化提供優質的輕質原料;催化劑HDOS-100/HDMS-100將重汽油中硫質量分數降至17 μg/g,滿足重汽油中硫質量分數≤22 μg/g的控制要求。混合產品汽油中硫質量分數為12.4 μg/g,烯烴體積分數為32.7%,滿足克石化汽油池國ⅥA、國ⅥB調合出廠的要求。此次標定能耗為15.917 kg標油/t(1 kg標油/t=41.8 MJ/t),低于設計能耗18.962 kg標油/t,產品收率99.55%,高于設計值,標定各反應器入口溫度低于設計溫度(見表2),而產品質量均優于控制要求。

表2 裝置標定操作條件項目設計值標定值全餾分FCC汽油進料量/(t·h-1)59.559.2重汽油進料量/(t·h-1)41.541.0氣液分離器壓力/MPa1.51.50±0.05選擇性加氫反應器氫油體積比108~13加氫脫硫反應器Ⅰ/Ⅱ氫油體積比≤300370分餾塔壓力/MPa0.73塔底溫度/℃200~210204穩定塔壓力/MPa0.85塔頂溫度/℃100~135100塔底溫度/℃200~220212選擇加氫反應器反應器入口氫分壓/MPa2.52.54反應器壓降/kPa≤25036體積空速/h-12.52.5入口溫度/℃150140±1出口溫度/℃155145總溫升/℃5~5加氫脫硫反應器Ⅰ反應器入口氫分壓/MPa22.18反應器壓降/kPa≤25022體積空速/h-12.52.5入口溫度/℃275248出口溫度/℃295289總溫升/℃4041冷油量/(t·h-1)-1.3加氫脫硫反應器Ⅱ反應器入口氫分壓/MPa1.82.01反應器壓降/kPa≤25028體積空速/h-13.53.5入口溫度/℃340310出口溫度/℃345315溫升/℃55

表3 新氫組成項目φ(H2)/%w(CO+CO2)/(μg·g-1)w(CO)/(μg·g-1)w(HCl)/(μg·g-1)設計值≥90≤20≤10≤0.5實際值99.5618.35.4-

該裝置自投產30個月以來,產品質量穩定,裝置運行平穩,各反應器入口溫度及催化劑失活速率見表7,原料及產品的相關數據見圖2~圖4。

由表7及圖2~圖4可知,原料中二烯烴體積分數在1.4%~2.8%之間波動,經選擇性脫除二烯烴后,產物二烯值均≤0.3 g I2/(100 g),分餾后(切割點:70~75 ℃)的輕汽油產品硫質量分數穩定在3.5~4.5 μg/g,選擇性加氫反應器入口溫度未明顯調整。重汽油經加氫脫硫反應器Ⅰ、Ⅱ后,硫質量分數從100~140 μg/g降至6~17.5 μg/g(控制指標≤22 μg/g),與醚化汽油混合后的產品中硫質量分數為5.6~13.5 μg/g(控制指標≤15 μg/g),重汽油辛烷值損失約1.5,加氫脫硫反應器Ⅰ、Ⅱ的提溫速率平均值分別為1.68 ℃/月和1.44 ℃/月,同樣說明催化劑HDOS-100/HDMS-100的活性高、選擇性好、性能穩定。

表4 原料及產品性質項目密度(20℃)/(g·cm-3)餾程/℃初餾點10%30%50%70%90%終餾點w(硫)/(μg·g-1)w(硫醇硫)/(μg·g-1)w(二烯烴)/(gI2·(100g)-1)φ(烯烴)/%辛烷值FCC汽油設計值713.235.553.068.091.0118.5149.0164.5128.035≤3.0≤5591.5FCC汽油實際值722.230.048.067.092.0123.0157.0183.064.5231.7242.292.3選擇性加氫反應器出口汽油748.344.071.092.0113.0135.0161.0192.079.210.1738.293.2分餾塔塔底汽油763.876.093.0103.0117.0137.0160.5185.0102.220.1537.889.8重汽油產品762.876.593.5103.0118.0137.0163.0185.017.03031.187.2輕汽油產品641.625.029.037.046.053.062.075.04.41049.398.1混合產品汽油①761.676.093.0102.0117.0136.0160.0186.012.43032.787.9 注:①混合產品汽油=輕汽油產品+重汽油產品。

表5 物料平衡項目設計值標定值質量分數/%質量流量/(kg·h-1)質量流量/(t·d-1)質量分數/%質量流量/(kg·h-1)質量流量/(t·d-1)入方FCC汽油100.0059523.01428.610059277.81422.7氫氣0.23139.33.30.25150.83.6化學氫耗0.210.23合計100.2359662.31431.9100.2559428.61426.3出方混合產品汽油99.0058928.31414.399.5559012.51416.3穩定塔塔頂氣0.472846.80.19110.42.7分餾塔塔頂氣0.7645010.80.51305.77.3合計100.2359662.31431.9100.2559428.61426.3

表6 裝置設計能耗與標定能耗項目設計能耗標定能耗原料單耗單位能耗/(kg·t-1)原料單耗單位能耗/(kg·t-1)燃料氣/(kg·t-1)8.95411.2327.8349.827電/(kW·h·t-1)19.5754.46920.0374.5743.5MPa蒸汽/(t·t-1)0.0342.9600.0070.609循環水/(t·t-1)2.8730.2875.4900.548凈化風/(m3·t-1)2.6880.1022.0040.076除氧水/(t·t-1)0.0120.1080.0090.081凝結水/(t·t-1)-0.045-0.3470.0000.000氮氣/(Nm3·t-1)1.0080.1511.3490.202合計18.96215.917

表7 各反應器入口溫度催化劑失活速率時間選擇加氫反應器加氫脫硫反應器Ⅰ全餾分加工量/(t·h-1)入口溫度/℃重汽油加工量/(t·h-1)入口溫度/℃加氫脫硫反應器Ⅱ入口溫度/℃2019年4月59.5139422483102021年4月59.513942290346

3 結論

(1)鈦基催化劑HDDO-100可有效脫除二烯烴,將小分子硫醇及硫化物與烯烴發生硫醚化反應轉化成大分子硫化物,為醚化提供優質的輕質原料。

(2)鈦基催化劑HDOS-200/HDMS-100活性高,選擇性好,可有效脫除重汽油中的硫,汽油產品可滿足汽油池國Ⅵ汽油的產品要求。

(3)HDDO-100/HDOS-200/HDMS-100系列催化劑穩定性好,可在長周期運行過程中保持產品質量穩定合格。

(4)CDOS-HCN工藝技術可實現長周期穩定運行,工藝安全可靠,綜合能耗低,具有良好的經濟效益。