404 Not Found

404 Not Found

FC-52加氫裂化催化劑在汽柴油改質裝置上的應用

馮連坤 李洪亮 陳曉華 李彥榮

1.中石油云南石化有限公司 2.中國石油蘭州石化分公司化肥廠

隨著GB 17930-2016《車用汽油》及GB 19147-2016《車用柴油》的頒布實施,對車用油提出了更高的要求,在國Ⅵ排放標準中,車用柴油的硫質量分數要求不大于10 μg/g,多環芳烴質量分數不大于7%,降低了柴油密度,這對煉化企業提出了更高的要求;同時,受疫情、經濟增速放緩、新能源汽車迅速發展的影響,成品油銷售緩慢。有數據表明,疫情導致的封鎖防疫和居家辦公使得全球汽油需求比2019年下降9.54%,預計2022年可基本恢復到疫情前水平[1],專家建議:目前,煉油型煉廠應盡快將產品結構從以油品為主轉向以石化原料和材料為主,生產更多的化工用料[2]。

1 背景

為滿足催化重整多產優質汽油原料的要求,中石油云南石化有限公司(以下簡稱云南石化)對原180×104t/a汽柴油改質裝置進行局部改造,實現了增產汽油的目的。改造內容主要包括以下幾方面:

(1)將原兩個床層的改質反應器作為精制反應器,原三個床層的精制反應器作為改質反應器,并裝填新型改質催化劑。加氫精制反應器設兩個床層,分別裝填型號為FF-66和FF-36A的加氫精制催化劑;加氫改質反應器設3個床層,裝填型號為FC-52A的加氫裂化催化劑。根據文獻[3],該催化劑是由中國石油化工股份有限公司撫順石油化工研究院(FRIPP)針對國內煉油企業降低柴汽比、多產優質化工原料開發的富含介孔結構的新型加氫裂化催化劑,該催化劑以金屬鉬-鎳為加氫組分,采用混捏技術制備而成,具有良好的加氫開環性能和加氫裂化活性,已在國內多套加氫裂化裝置上應用[4]。

(2)考慮耗氫情況,裝置新增一臺新氫壓縮機。

(3)由于多產石腦油,更換了循環氫脫硫塔筒體及內件。分餾塔更換塔內件,增加中斷回流。

為了進一步評估改造后裝置催化劑性能及產品分布、產品性質等情況,在運行7個月后,對裝置進行了滿負荷標定,考查了催化劑生產國Ⅵ柴油的能力,測算了石腦油產出比例,通過計算,改造達到了預期目的。

2 裝置概況

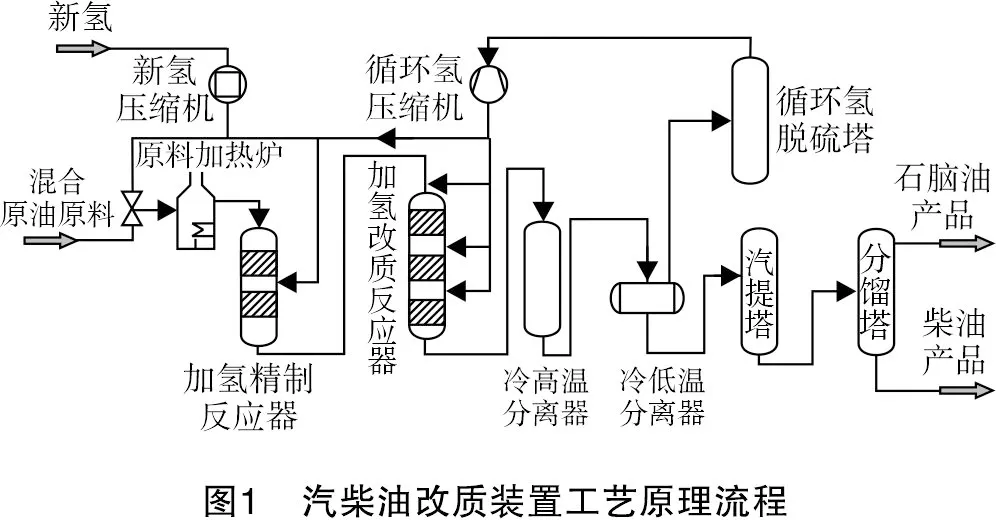

2.1 相應工藝流程

云南石化180×104t/a汽柴油改質裝置于2017年8月一次開車成功,加工的原料為催化柴油、渣油加氫柴油、渣油加氫石腦油、焦化汽油、焦化柴油,所需氫氣為制氫裝置的PSA氫氣。2020年12月完成第1個運轉周期后進行改造,改造后裝置加工的原料不變,相應的工藝流程示意圖見圖1。

汽柴油改質裝置采用爐前混氫技術,循環氫和混合油經過加熱爐加熱后,首先進入加氫精制反應器進行加氫脫硫、脫氮、烯烴飽和、芳烴加氫飽和等反應,然后進入加氫改質反應器主要進行芳烴開環、環烷烴裂解等反應,反應產物依次進入冷高溫分離器、冷低溫分離器進行油、氣、水三相分離,頂部氣相進入循環氫脫硫塔,脫除循環氫中H2S,底部油相進入汽提塔、分餾塔,分餾塔頂部和底部分別產出石腦油和柴油產品。

2.2 催化劑裝填

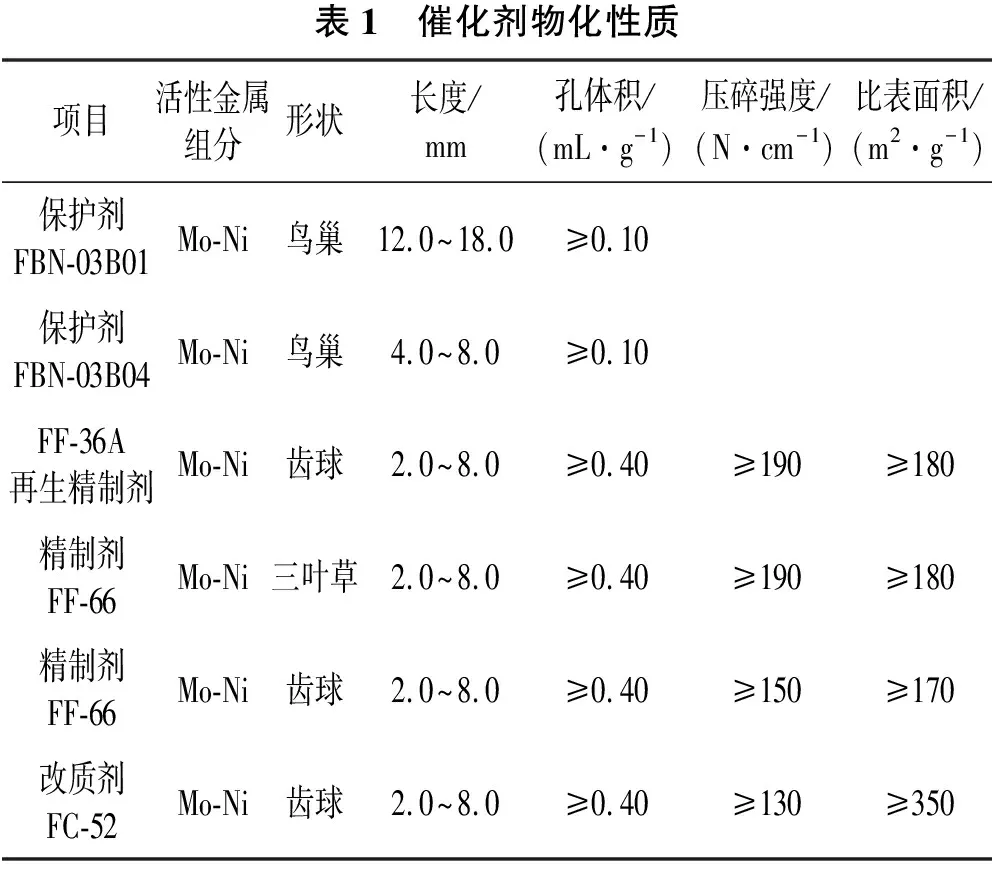

裝置采用催化劑的物化性質見表1。

表1 催化劑物化性質項目活性金屬組分形狀長度/mm孔體積/(mL·g-1)壓碎強度/(N·cm-1)比表面積/(m2·g-1)保護劑FBN-03B01Mo-Ni鳥巢12.0~18.0≥0.10保護劑FBN-03B04Mo-Ni鳥巢4.0~8.0≥0.10FF-36A再生精制劑Mo-Ni齒球2.0~8.0≥0.40≥190≥180精制劑FF-66Mo-Ni三葉草2.0~8.0≥0.40≥190≥180精制劑FF-66Mo-Ni齒球2.0~8.0≥0.40≥150≥170改質劑FC-52Mo-Ni齒球2.0~8.0≥0.40≥130≥350

裝置2臺反應器均采用自然裝填,加氫精制反應器2個床層裝填FF-36A再生精制催化劑95.25 t、FF-66精制催化劑(齒球)16.1 t,頂部裝填FBN-03B01和FBN-03B04保護劑;加氫改質反應器3個床層裝填FC-52裂化催化劑94.88 t、FF-66精制催化劑14.21 t。催化劑裝填量與理論值基本相當,符合裝填要求。

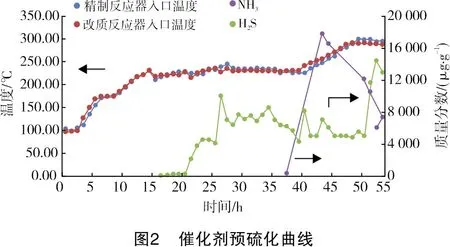

2.3 催化劑預硫化和鈍化

催化劑采用濕法硫化,硫化時,高壓分離器壓力為9.9 MPa;硫化油處理量為139 t/h;循環氫流量(0 ℃,101.325 kPa下)120 000 m3/h;硫化劑為DMDS,硫化油為直餾柴油,鈍化劑為液氨;累計加注硫化劑40 t,液氨5.2 t。

催化劑預硫化結束后,以10 ℃/h的降溫速度將溫度降至260 ℃,液氨繼續以0.5 t/h的流量注入系統,并按照50 t/h的流量逐步引入直餾柴油新鮮進料替代硫化油。經過6 h的替代后,裝置處理量保持在130 t/h,投用循環氫脫硫系統,分析得到精制柴油硫質量分數為6.7 μg/g(指標≤9 μg/g),產品合格,改入合格線。產品合格后,按照15 t/h的流量緩慢引入催化柴油,最終催化柴油穩定在50 t/h,并將反應器入口溫度升至270 ℃,穩定1 h后,系統停止注氨,并緩慢切入焦化柴油、焦化汽油、渣油加氫柴油和渣油加氫石腦油,完成所有物料的引入。初期產品性質見表2。

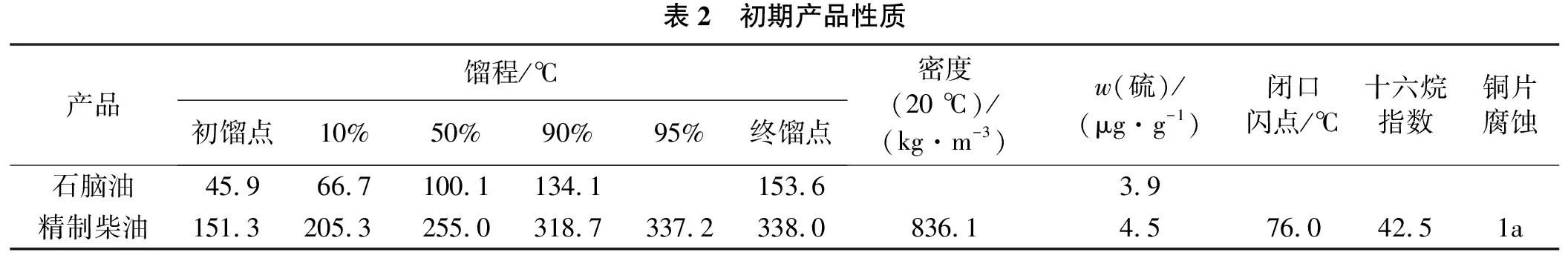

表2 初期產品性質產品餾程/℃初餾點10%50%90%95%終餾點密度(20℃)/(kg·m-3)w(硫)/(μg·g-1)閉口閃點/℃十六烷指數銅片腐蝕石腦油45.966.7100.1134.1153.63.9精制柴油151.3205.3255.0318.7337.2338.0836.14.576.042.51a

完成所有物料的引入,經過操作調整,初期生產的石腦油終餾點為153.6 ℃,硫質量分數為3.9 μg/g(石腦油終餾點指標≤170 ℃,硫質量分數≤5 μg/g);精制柴油硫質量分數為4.5 μg/g(指標≤9 μg/g),95%餾程為337.2 ℃(指標≤363 ℃),十六烷指數為42.5(指標≥38),以上參數均滿足裝置技術指標要求。

3 裝置標定情況

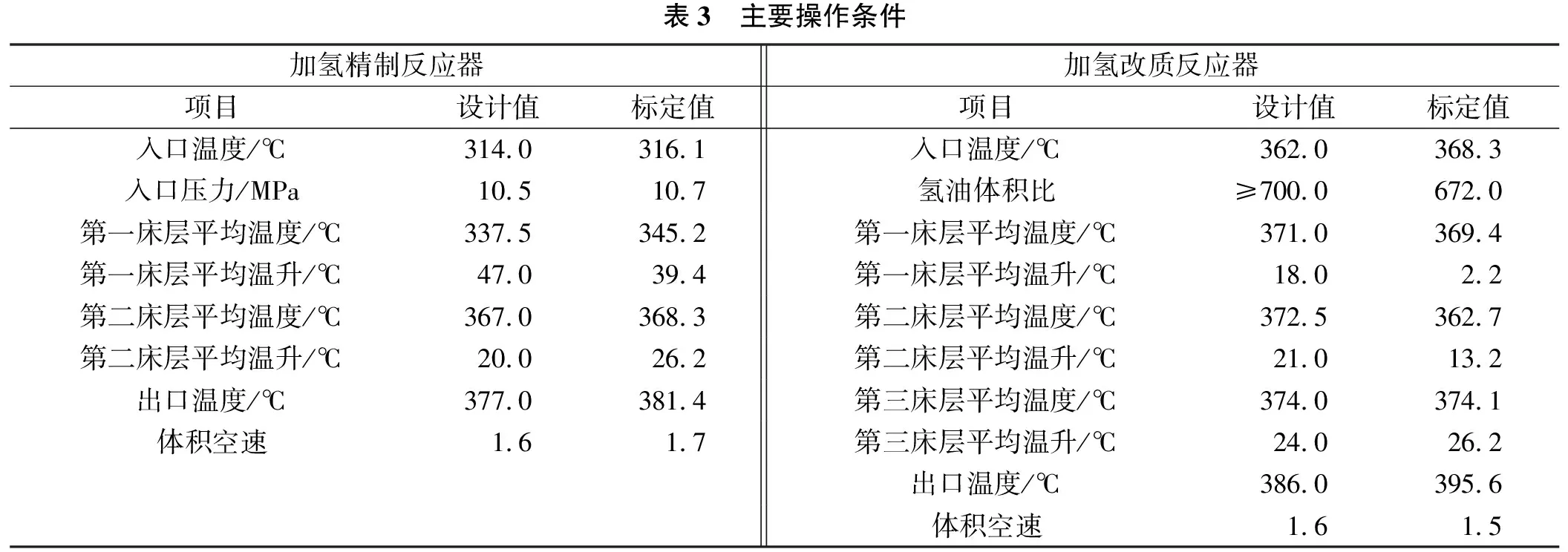

裝置開車成功平穩運行半年后,為評估裝置催化劑性能、產品分布和產品性質等情況,于2021年6月16—18日進行48 h標定,裝置設計處理量為214 t/h,標定期間實際處理量為210 t/h。標定主要操作條件見表3,產品性質見表4,物料平衡見表5。

表3 主要操作條件加氫精制反應器加氫改質反應器項目設計值標定值項目設計值標定值入口溫度/℃314.0316.1入口溫度/℃362.0368.3入口壓力/MPa10.510.7氫油體積比≥700.0672.0第一床層平均溫度/℃337.5345.2第一床層平均溫度/℃371.0369.4第一床層平均溫升/℃47.039.4第一床層平均溫升/℃18.02.2第二床層平均溫度/℃367.0368.3第二床層平均溫度/℃372.5362.7第二床層平均溫升/℃20.026.2第二床層平均溫升/℃21.013.2出口溫度/℃377.0381.4第三床層平均溫度/℃374.0374.1體積空速1.61.7第三床層平均溫升/℃24.026.2出口溫度/℃386.0395.6體積空速1.61.5

表4 產品性質石腦油精制柴油項目設計值標定值項目設計值標定值原料值餾程/℃餾程/℃IBP5343.1IBP176179.7171.110%6373.210%205198.2235.450%110117.350%247224.2279.690%149151.690%316292.7337.6EP173170.4EP356341374.7w(總硫)/(μg·g-1)<0.5<0.5w(總硫)/(μg·g-1)<10<1.08.3w(氮)/(μg·g-1)<0.50.2w(氮)/(μg·g-1)<2<0.30.6密度(20℃)/(kg·m-3)723.8742.9密度(20℃)/(kg·m-3)840.8839.5823.6w(C6環烷烴)/%5.01十六烷指數44.940.360.3w(C7環烷烴)/%9.97閉口閃點/℃70.767.0w(C8環烷烴)/%9.38凝點/℃-32.0-5.0w(C9環烷烴)/%6.85銅片腐蝕(50℃,3h)/級1a1a1aw(C10環烷烴)/%1.25w(多環芳烴)/%1.33.3w(C11環烷烴)/%0.07運動黏度(20℃)/(mm2·s-1)2.5195.385w(C12環烷烴)/%0.00w(10%殘余物)/%<0.1<0.1w(苯)/%1.25w(甲苯)/%3.66w(C8芳烴)/%5.77w(C9芳烴)/%4.98w(C10芳烴)/%0.83w(C11芳烴)/%0.00

表5 物料平衡t/h原料催化柴油渣油石腦油渣油柴油焦化柴油焦化汽油精制循環油新氫總計109.6625.4325.2128.9211.1310.005.23215.58產品精制石腦油精制柴油酸性氣排放加工損失總計79.04128.865.282.40215.58

4 標定結果分析

4.1 原料性質分析

裝置加工的原料由催化柴油、渣油石腦油、渣油柴油、焦化柴油、焦化汽油、精制循環油按照52.13∶12.09∶11.98∶13.75∶5.29∶4.75的質量比組成,其中,催化柴油比例比設計值高1.39%(w),是由于受疫情影響,催化裂化裝置由多產汽油改為增產柴油方案;渣油石腦油質量分數比設計值高7.74%(w),渣油柴油質量分數比設計值低6.8%(w),是由于受加工海外重質化原油及渣油加氫催化劑運轉到末期的影響,渣油加氫裝置反應器溫度升高,裂解功能增加,使得渣油石腦油比例增加;焦化柴油和焦化汽油質量比設計值降低了2.88%和4.21%,是由于受疫情影響,常減壓裝置多產瀝青,延遲焦化原料進一步變重,焦化汽柴油收率降低;本次標定增加了4.75%(w)的精制循環油,主要是考慮全廠氫氣平衡,降低新氫耗量,增加了精制柴油作循環油。混合原料的密度、硫、氮、十六烷指數與設計值接近,表明標定期間的混合原料油具有很好的代表性。

4.2 主要操作參數分析

標定期間,當裝置處理量為210.3 t/h時,氫油體積比為672,低于設計值(設計值≥700),為降低氫油比減少對催化劑壽命的影響,未再進行提量。表3主要操作條件中加氫精制反應器第一床層平均溫度為345.2 ℃,比設計溫度高7.7 ℃,但溫升比設計溫度低7.6 ℃,是考慮由于加氫精制反應器裝入的多為再生催化劑,催化劑堆密度大,體積空速比設計值高0.1,由于再生催化劑活性相比新劑有一定的降低,適當提高了反應器入口溫度;加氫精制反應器第二床層平均溫度為368.3 ℃,比設計溫度高1.3 ℃,溫升比設計溫度高6.2 ℃,是考慮第一床層反應溫升低,適當增加了第二床層反應深度。

加氫改質第一床層、第二床層平均溫度及溫升較設計值低,第三床層平均溫度和溫升與設計值接近;是基于疫情影響,為提質增效,僅運轉了12×104m3/a(以0 ℃、101.325 kPa計)制氫裝置,對汽柴油改質裝置耗氫進行限制,減少裝置耗氫和反應深度。

4.3 物料平衡和產品性質分析

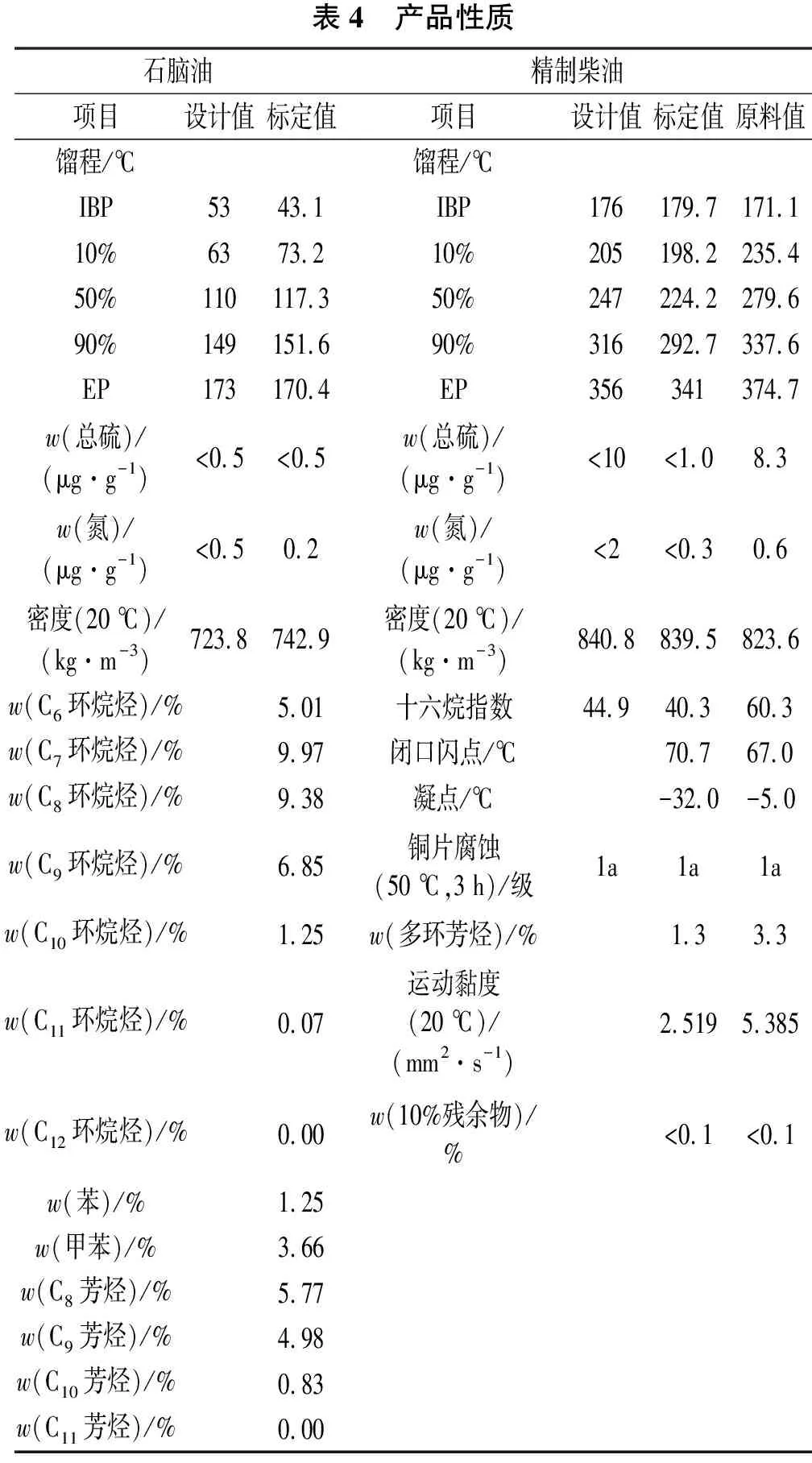

從表4和表5可以看出,標定期間石腦油和柴油總液收為98.85%,化學氫耗為2.49%(w),經過計算,精制石腦油餾分的芳烴潛含量(w)為47.16%,是優質的催化重整進料。經過計算,催化劑裂解柴油產生石腦油42.48 t/h,石腦油收率達到20.4%。

對采用直餾柴油原料加工生產的直餾精制柴油和改質精制柴油進行了對比,由表4可以看出,改質精制柴油餾分的硫質量分數<1 μg/g,十六烷指數為40.3,相比原料提高了7.6個單位。從表4可以看出,精制柴油產品50%餾程比設定值降低了22.8 ℃,與直餾柴油加氫裝置生產的直餾精制柴油相比,50%餾程低了55.4 ℃,改質精制柴油十六烷指數相比直餾精制柴油低了20個單位,根據十六烷指數計算公式,十六烷指數主要影響因素是柴油密度和50%餾出溫度[5],輕組分含量多是十六烷指數降低的主要原因;改質精制柴油初餾點相比直餾柴油高,改質柴油閉口閃點達到70.7 ℃,比直餾精制柴油閃點高3.7 ℃;改質精制柴油凝點為-32 ℃,比直餾精制柴油凝點降低了27 ℃,說明汽柴油改質裝置將柴油餾分中的長鏈正構烷烴等高凝點組分裂化為小分子產物[6],而直餾柴油加氫裝置這部分裂解功能少,使得直餾精制柴油凝點比改質柴油高;改質精制柴油產品20 ℃密度為839.5 kg/m3,相比直餾精制柴油增加15.9 kg/m3,達到柴油調合標準的要求。

5 結論

180×104t/a汽柴油改質裝置的改造結果表明,使用FF-36A加氫再生精制劑、FF-66加氫精制劑和FC-52加氫裂化催化劑,在裝置加工負荷為98.3%的條件下,生產的精制石腦油芳烴潛含量(w)為47.16%,硫質量分數<0.5 μg/g,終餾點為170.4 ℃,是優質的重整原料;精制柴油閃點為70.7,硫質量分數<1 μg/g,十六烷指數為40.3,可以滿足調合柴油產品的要求。裝置能耗為617 MJ/t,低于設計值816 MJ/t。