404 Not Found

404 Not Found

順北二區(qū)高含硫天然氣脫水工藝技術研究

崔偉 宋學超 羅金華 敬加強

1.中國石化西北油田分公司 2.中國石化縫洞型油藏提高采收率重點實驗室 3.西南石油大學石油與天然氣工程學院

集輸系統(tǒng)腐蝕主要與H2S含量、氯離子濃度、溫度、壓力和pH值等因素有關,H2S含量和溫度越高,腐蝕性越強[1]。中國石油化工股份有限公司西北油田分公司順北二區(qū)(以下簡稱順北二區(qū))屬于凝析氣藏,所產天然氣高含H2S(質量濃度大于70 000 mg/m3)和CO2(體積分數(shù)大于10%),地層水中氯離子含量高(質量濃度大于65 000 mg/L),介質腐蝕性極強。對于高含硫氣田,腐蝕不僅會給油氣田的開發(fā)和生產造成巨大的經濟損失,還會造成環(huán)境污染及影響人身安全。

順北二區(qū)若采用傳統(tǒng)天然氣集輸工藝,則存在如下問題:①如果氣體不進行處理,按照選材標準,需要選擇鎳基合金等高等級耐蝕合金,投資成本為常規(guī)管材的2.5倍;②如果從源頭對氣體進行凈化脫硫處理,存在脫硫規(guī)模無法確定、投資高、建設周期長等問題。因此,亟需開發(fā)一種經濟性好、風險低、建設周期短的技術,以解決順北二區(qū)開發(fā)試采初期天然氣的集輸問題。

對高含硫天然氣而言,如果天然氣中含有飽和水或游離水,會使天然氣中的H2S具有較強的腐蝕性,對集輸系統(tǒng)造成較大的安全生產風險[2-3]。因此,針對高含硫天然氣集輸系統(tǒng),只需有效脫除天然氣中的飽和水和游離水,使系統(tǒng)在集輸條件下無水的存在,即可實現(xiàn)高含H2S天然氣的安全輸送[4-5]。目前,天然氣的常用脫水方法主要有溶劑吸收法[5-11]、固體吸附法[5-15]、低溫冷凝法[5-8,16]、膜分離脫水技術[17-18]以及超音速脫水技術[17,19-21]。同時,傳統(tǒng)的典型天然氣脫水工藝流程主要針對不含H2S或低含H2S的工況進行設計,而對于高含H2S的天然氣脫水方法以及直接進行脫水工藝研究的工程案例相對較少,缺少對吸收劑以及直接脫水工藝的適應性分析。

基于此,在國內外天然氣脫水技術研究的基礎上,結合順北二區(qū)天然氣的氣質特點,對高含H2S的天然氣脫水方法進行了篩選,優(yōu)化改進了傳統(tǒng)典型天然氣三甘醇脫水工藝流程,增加了原料氣進吸附塔前的分離處理工藝和閃蒸氣回收處理工藝;同時,基于富甘醇預熱位置、再生純度以及H2S的影響,確定了兩級貧/富液換熱預熱、LNG氣化氣提的富甘醇再生工藝流程,形成了適合順北二區(qū)高含硫天然氣的脫水工藝流程,為后續(xù)順北天然氣區(qū)塊的開發(fā)和集輸提供了技術支撐。

1 高含硫天然氣脫水工藝研究

1.1 高含硫天然氣脫水工藝優(yōu)選

結合順北二區(qū)天然氣的氣質條件,針對目前天然氣常用的脫水吸收劑進行了相應的對比分析。其中,溶劑吸收法中的吸水溶劑主要有兩種類型,即醇類和CaCl2溶液。早期天然氣脫水主要使用CaCl2水溶液,但由于其適應性較差,對來氣中H2S反應敏感,容易發(fā)生反應生成沉淀,影響脫水效果;且溶液中陰陽離子多,易對設備產生電化學腐蝕,處理后的天然氣露點降較低,目前已很少使用。作為高分子醇類的典型吸水劑,三甘醇因其熱穩(wěn)定性好、吸水性強、蒸氣壓低、運行可靠、脫水流程簡單、投資成本較低等優(yōu)勢,在工業(yè)上得到了廣泛應用;但三甘醇溶液易損失,易污染,易高溫氧化,運行成本相對較高。因此,作為天然氣凈化處理脫水劑時需要再生循環(huán)使用[22]。

固體吸附劑脫水的原理即是用固體干燥劑的親水性質和對水分的吸附張力,使水分吸附在干燥劑內部孔隙中,從而達到脫水的目的。目前,固體吸附脫水常用的材料主要是分子篩、硅膠和氧化鋁。對于要求深度脫水的裝置,宜選用4A或3A分子篩;酸性天然氣應選用抗酸分子篩,氧化鋁不宜處理酸性天然氣。考慮到順北天然氣的特點,對于固體吸附法應采用分子篩脫水工藝,但分子篩脫水工藝裝置設備投資和操作費用較高,要達到相同的水露點要求,其投資比三甘醇(TEG)工藝高約53%;同時,在高含H2S環(huán)境下,分子篩的使用壽命可能縮短至1年左右(正常為3~5年),且分子篩加熱、再生環(huán)節(jié)能耗較高。

而對于低溫冷凝法,則需要添加水合物抑制劑,且應用受到一定的條件限制,配套設施多,能耗高,流程復雜,限制了其工業(yè)應用。膜分離技術在應用過程中對于酸氣波動較大及含量較高的天然氣凈化處理效果十分有限,至今尚未在工業(yè)上得到廣泛的大規(guī)模應用,現(xiàn)階段膜分離脫水技術主要側重于基礎研究方面,高性能膜材料的研制仍是首要問題,如何與傳統(tǒng)脫水工藝相結合,實現(xiàn)最優(yōu)組合和最低投資,達到相互促進,將是未來膜分離技術的一個新的發(fā)展方向。超音速脫水工藝投資少,但壓力損失過大,且對天然氣流量、壓力、組分和溫度敏感,現(xiàn)階段不具備推廣的可能性。綜上,通過對比分析,優(yōu)選確定了三甘醇溶劑吸收法作為順北二區(qū)高含硫天然氣的脫水吸收處理工藝。

1.2 高含硫天然氣三甘醇脫水工藝流程優(yōu)化研究

對順北二區(qū)的天然氣而言,除存在一般意義的游離水和飽和水以外,還高含H2S、CO2和氯離子(總礦化度高),這就要求在進行天然氣脫水工藝流程設計時,需要充分考慮上述因素的影響。

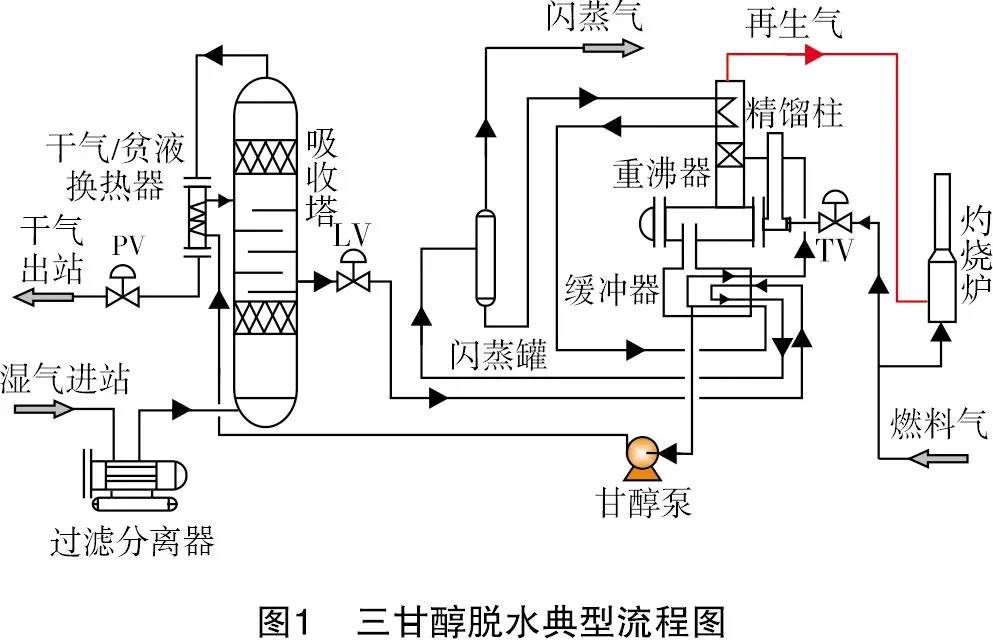

三甘醇脫水工藝典型流程如圖1所示[23]。該流程為不含H2S的天然氣脫水工藝流程,對于高含H2S的天然氣脫水,由于閃蒸罐和再生塔分離出來的氣體中H2S含量較高,會對設備和管線造成嚴重腐蝕,且富甘醇回收系統(tǒng)的閃蒸氣中H2S濃度較高,不可灼燒后排放[24-25]。因此,需要根據(jù)順北二區(qū)高含硫天然氣的特點,結合典型工藝流程,對局部工藝流程進行優(yōu)化改造,以滿足高含H2S、CO2天然氣脫水的需要。其具體的優(yōu)化改進措施如下。

1.2.1采用兩級貧/富液換熱預熱和LNG氣化氣提富甘醇再生工藝流程

目前,三甘醇再生工藝流程大體相同,其差別主要在于富甘醇預熱部位和方式的不同[21-22]。其中,常用的再生塔塔頂(精餾柱段)預熱工藝流程一般適用于不含H2S的天然氣脫水環(huán)境,其預熱盤管置于再生塔內,換熱效率較高,且對水蒸汽進行預冷冷凝,減輕了再生塔塔頂空冷器的負荷。其工藝流程為:從吸收塔塔底和干氣分離器匯集流出的富甘醇經富甘醇過濾器過濾后,進入富液再生塔精餾柱預熱,再進入閃蒸分離器脫除溶解的天然氣,然后再經機械過濾器、活性炭過濾器過濾后,經貧/富液換熱器換熱,進入富液再生塔進行再生,再生合格后的貧甘醇進入甘醇緩沖罐,如圖2中紅線所示。

江西茶葉整體的生產規(guī)模小,很多企業(yè)缺乏現(xiàn)代化機械生產設備,生產效率普遍偏低。茶葉主要是零散銷售,茶葉的品牌多且雜,企業(yè)不夠充分重視品牌效應。通常都是企業(yè)之間各做各的,并未形成合力。據(jù)調查,全省共有茶葉品牌700多個,但這些品牌的市場價值低,缺乏核心競爭力,茶葉企業(yè)實力弱,從而這些品牌都缺乏知名度和認知度,無法與鐵觀音、西湖龍井等這些知名品牌相媲美。

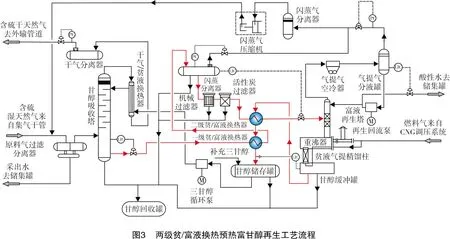

考慮到順北二區(qū)天然氣高含硫的因素后,為防止再生塔塔頂(精餾柱段)預熱工藝流程中內置預熱盤管發(fā)生腐蝕性問題,采用適用于含H2S環(huán)境的兩級貧/富液換熱預熱富甘醇再生工藝流程。其具體工藝如圖3中紅線所示:從吸收塔塔底流出的富甘醇進入一級貧/富液換熱器預熱,再進入閃蒸分離器脫除溶解的天然氣,然后經機械過濾器、活性炭過濾器過濾,并經二級貧/富液換熱器換熱后,進入富液再生塔脫水再生。再生后的貧甘醇進入甘醇緩沖罐,經過二級貧/富液換熱器、一級貧/富液換熱器換熱后,進入甘醇儲存罐補充三甘醇。

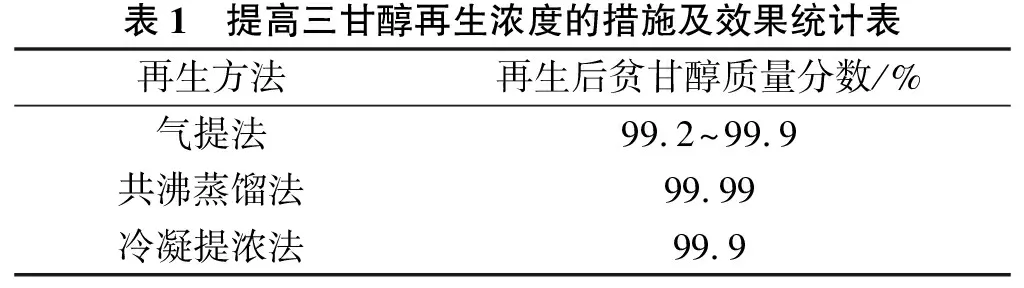

同時,為了提高三甘醇濃度,目前國內外三甘醇提純方法主要有:氣提法、共沸蒸餾法和冷凝提濃法。其中,氣提法是比較成熟的提高甘醇純度(濃度)的工藝方案,氣提氣可以從不同位置進入甘醇溶液,典型的流程是將氣提氣從貧液精餾柱下方通入,從重沸器中流出的高溫甘醇與氣提氣逆向接觸,降低水蒸氣分壓以達到脫水效果。一般裝置的氣提氣可以是富甘醇的閃蒸氣或脫水后的干氣[9,23]。對于順北二區(qū)而言,由于天然氣中含有較高濃度的H2S,閃蒸氣中H2S濃度會更高,因此,不宜用閃蒸氣作為氣提氣用。共沸蒸餾法是使用分子量為80~100的共沸溶劑與三甘醇中殘余水分形成低沸點的共沸物被蒸出,然后經冷凝分離出水后循環(huán)使用。該方法采用的共沸溶劑最初為異辛烷,但典型的是烴類混合物,一般由60%(w)的芳香烴、30%(w)的環(huán)烷烴和約10%(w)的鏈烷烴組成。此方法需要在再生塔出口增設一級冷卻器(空冷器)和一個三相分離器系統(tǒng),將溶劑分離出來再利用。理論上,經共沸蒸餾法處理后,三甘醇質量分數(shù)可達到99.99%,凈化氣水露點可達到-95 ℃[9,26-28]。冷凝提濃法是在三甘醇緩沖罐的蒸汽空間中設置一組冷卻盤管,冷卻介質可以是富甘醇溶液或冷卻水等。冷卻盤管將蒸氣空間的水蒸汽冷凝下來,不僅降低了緩沖罐氣相空間水的分壓,而且水蒸氣冷卻后進一步分離,理論上此法可將甘醇質量分數(shù)提高到99.9%[9,23]。3種方法對三甘醇溶液的再生效果如表1所示。

表1 提高三甘醇再生濃度的措施及效果統(tǒng)計表再生方法再生后貧甘醇質量分數(shù)/%氣提法99.2~99.9共沸蒸餾法99.99冷凝提濃法99.9

通過對上述3種三甘醇提純方法的分析可知,共沸蒸餾法效果最好,但其投資及操作費用較高,而氣提法工藝成熟,且提濃效果能夠滿足本工藝需要。同時,考慮到順北二區(qū)天然氣高含H2S的特點和順北二區(qū)所在區(qū)域為新開發(fā)試驗區(qū),生活工業(yè)用氣多采用LNG氣化天然氣,潔凈度高。因此,為了獲得高純度的三甘醇溶液,采用LNG氣化后的天然氣作為氣提氣,實現(xiàn)三甘醇氣提再生與脫硫相結合的氣提工藝。

1.2.2增加閃蒸氣回收工藝流程

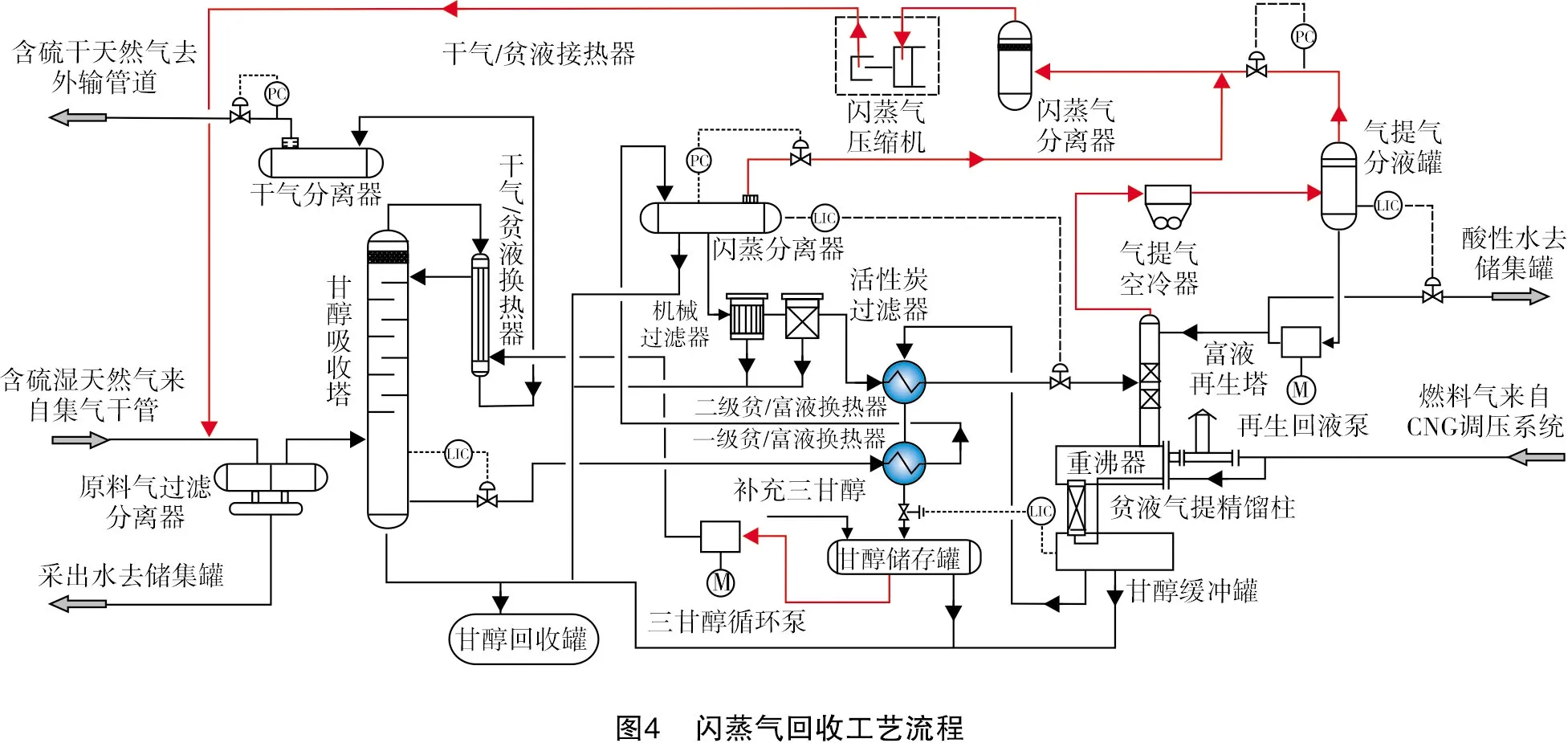

在采用三甘醇脫水的工藝流程中,富三甘醇會溶解吸收一定量的烴類和酸性氣體(如H2S)。對于富甘醇中的溶解氣,通過閃蒸氣分離器初步加熱的一次閃蒸分離及富液再生塔的加熱閃蒸分離進行脫除。一般不含H2S的閃蒸氣,可通過管道收集后排放或進入重沸器的燃料氣系統(tǒng)。而對于高含H2S的閃蒸氣,無論是從環(huán)境保護還是從安全運行的角度均應進行回收處理[24-26]。因此,考慮到順北二區(qū)天然氣的高含硫特點,在整個天然氣三甘醇脫水工藝流程中必須增加閃蒸氣回收工藝流程,以替代傳統(tǒng)的閃蒸氣燃燒處理,實現(xiàn)含硫閃蒸氣的閉環(huán)處理,從根本上消除脫水裝置的含硫尾氣污染排放,其具體工藝如圖4中紅線所示。富液再生塔分離出的高含H2S閃蒸氣經過氣提氣空冷器、氣提氣分液罐后,與閃蒸分離器分離出的高含H2S閃蒸氣匯集,經過閃蒸氣分離器、閃蒸氣壓縮機后返回來氣進口管線,實現(xiàn)含硫閃蒸氣的閉環(huán)處理。

2 高含硫天然氣脫水工藝流程方案

在傳統(tǒng)三甘醇脫水工藝流程的基礎上,充分考慮到順北二區(qū)高含硫天然氣的特點,局部優(yōu)化改進傳統(tǒng)三甘醇脫水工藝流程,形成適用于順北二區(qū)高含硫天然氣的脫水工藝流程,如圖5所示。

其具體工藝流程方案如下:

(1)自集氣干線來的天然氣進入脫水站經原料氣過濾分離器脫除天然氣中游離水處理后由下部進入甘醇吸收塔,在甘醇吸收塔內與從塔上部進入的貧三甘醇充分接觸,通過氣液傳質脫除天然氣中的飽和水,并經塔頂捕霧絲網除去直徑大于5 μm的甘醇液滴后由塔頂出塔。同時,考慮氣田在生產運行過程中流量存在一定的波動性,脫水裝置吸收塔選用泡罩塔盤以適應流量的波動,處理量彈性范圍為80%~120%。

(2)脫水處理后的天然氣出塔,經干氣/貧液換熱器與進塔前熱貧甘醇換熱,換熱后經干氣分離器脫除攜帶的甘醇液滴,通過調壓閥控制運行壓力,然后進入外輸氣管網。

(3)富甘醇出吸收塔后經一級貧/富液換熱器升溫至約60 ℃后進入閃蒸分離器,閃蒸分離出高含硫烴類氣體。

(4)富甘醇由閃蒸分離器下部流出,依次進入機械過濾器及活性炭過濾器。通過機械過濾器過濾掉富三甘醇中5 μm以上的固體雜質,通過活性炭過濾器過濾掉富甘醇溶液中的部分重烴及三甘醇再生產生的降解物質。兩臺過濾器均設有旁通管路,在過濾器更換濾芯時,裝置可以通過旁通管道繼續(xù)運行。

(5)經過濾后的富三甘醇進入二級貧/富液換熱器,換熱升溫至70~80 ℃后,進入三甘醇再生塔。

(6)在三甘醇再生塔中,通過提餾段、精餾段、塔頂回流及塔底重沸的綜合作用,分離出富甘醇中的水分。

(7)重沸器中的貧甘醇經貧液氣提精餾柱溢流至重沸器下部的甘醇緩沖罐,在貧液氣提精餾柱中用加熱后的干氣對貧液進行氣提。

(8)貧液從甘醇緩沖罐進入貧/富液換熱器,與富甘醇換熱,溫度降至60 ℃左右進入甘醇儲存罐,而后經三甘醇循環(huán)泵增壓后進入干氣/貧液換熱器,與外輸氣換熱至40 ℃進吸收塔吸收天然氣中的水分。

(9)閃蒸分離器分離出來的高含硫天然氣經壓縮機增壓后返回天然氣進口管線,又經過濾分離器后進入吸收塔處理。

3 結論

(1)考慮順北二區(qū)天然氣高含硫的特性,通過對比分析目前常用天然氣脫水吸收劑的特點及適應性,優(yōu)選確定了三甘醇溶劑吸收法作為順北二區(qū)高含硫天然氣的脫水吸收劑。

(2)在傳統(tǒng)天然氣脫水工藝流程的基礎上,考慮順北二區(qū)單井高壓集氣工藝及氣質特點,增加了閃蒸氣回收處理工藝,實現(xiàn)了脫水系統(tǒng)含硫尾氣零排放。

(3)基于富甘醇預熱位置、再生純度以及H2S的影響,采用兩級貧/富液換熱預熱、LNG氣化氣提的富甘醇再生工藝流程,實現(xiàn)了三甘醇高效脫硫和提純結合,克服了酸性環(huán)境下傳統(tǒng)再生塔塔頂(精餾柱段)預熱工藝中內置盤管容易腐蝕且不易檢修更換的難題,解決了順北二區(qū)新開發(fā)試驗區(qū)三甘醇高效提純的問題,形成了適用于順北二區(qū)高含硫天然氣的脫水工藝流程。