某衛星天線驅動用步進電機性能仿真分析

楊健康 石宏順 朱志能 劉景林

摘 要:對步進電機優化研究的必要性、特點進行了闡述,并詳細介紹了步進電機的設計方法。以某衛星天線驅動用步進電機為基礎,分析了不同的轉子結構、電磁參數對步進電機性能的影響,并進行了性能優化研究。

關鍵詞:有限元;轉子結構;磁鋼厚度;鐵芯迭長;性能優化

中圖分類號:TM383.6? 文獻標志碼:A? 文章編號:1671-0797(2022)11-0040-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.11.011

0? ? 引言

以往關于步進電機的研究主要針對不同的定子齒形、轉子齒形(方形齒、梯形齒)對電機性能的影響[1-2]。然而,對于步進電機而言,不同的轉子結構、磁鋼厚度等參數也會對性能產生很大的影響,而在這兩方面所能參考的文獻較少。因此,本文以某型衛星天線驅動用步進電機為例,通過使用ANSYS進行有限元分析計算,研究不同的轉子結構型式對混合式步進電機的靜轉矩形成的影響,為后續步進電機的性能優化提供了一定的參考。

1? ? 混合式步進電機工作原理

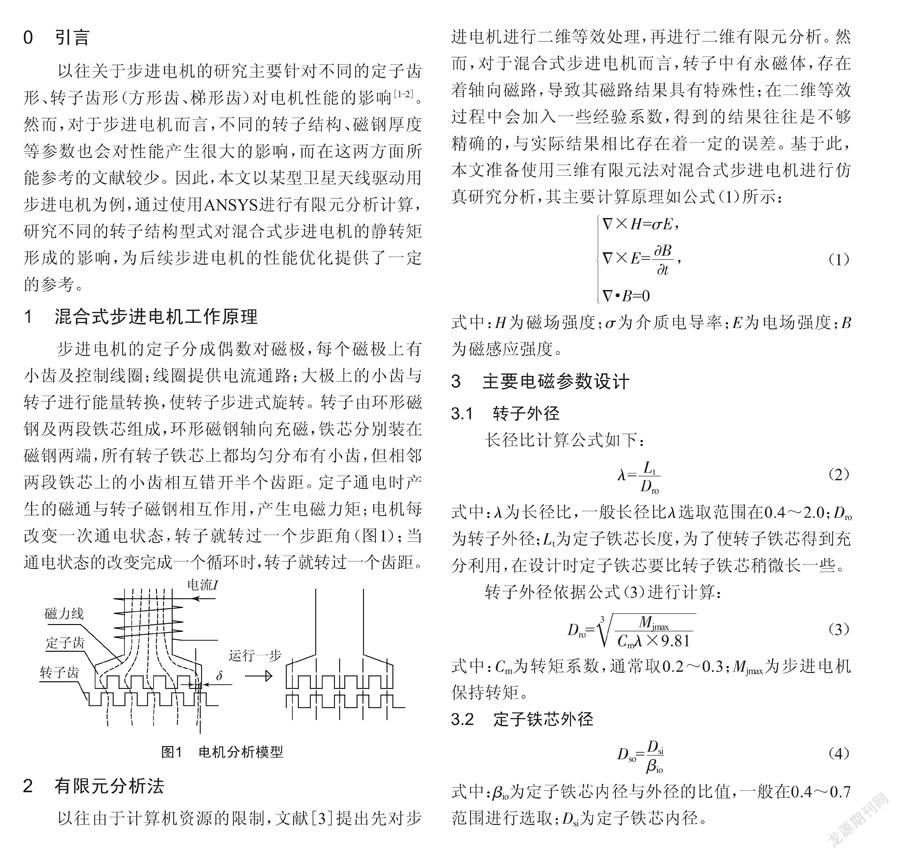

步進電機的定子分成偶數對磁極,每個磁極上有小齒及控制線圈;線圈提供電流通路;大極上的小齒與轉子進行能量轉換,使轉子步進式旋轉。轉子由環形磁鋼及兩段鐵芯組成,環形磁鋼軸向充磁,鐵芯分別裝在磁鋼兩端,所有轉子鐵芯上都均勻分布有小齒,但相鄰兩段鐵芯上的小齒相互錯開半個齒距。定子通電時產生的磁通與轉子磁鋼相互作用,產生電磁力矩;電機每改變一次通電狀態,轉子就轉過一個步距角(圖1);當通電狀態的改變完成一個循環時,轉子就轉過一個齒距。

2? ? 有限元分析法

以往由于計算機資源的限制,文獻[3]提出先對步進電機進行二維等效處理,再進行二維有限元分析。然而,對于混合式步進電機而言,轉子中有永磁體,存在著軸向磁路,導致其磁路結果具有特殊性;在二維等效過程中會加入一些經驗系數,得到的結果往往是不夠精確的,與實際結果相比存在著一定的誤差。基于此,本文準備使用三維有限元法對混合式步進電機進行仿真研究分析,其主要計算原理如公式(1)所示:

式中:H為磁場強度;σ為介質電導率;E為電場強度;B為磁感應強度。

3? ? 主要電磁參數設計

3.1? ? 轉子外徑

長徑比計算公式如下:

式中:λ為長徑比,一般長徑比λ選取范圍在0.4~2.0;Dro為轉子外徑;Lt為定子鐵芯長度,為了使轉子鐵芯得到充分利用,在設計時定子鐵芯要比轉子鐵芯稍微長一些。

轉子外徑依據公式(3)進行計算:

式中:Cm為轉矩系數,通常取0.2~0.3;Mjmax為步進電機保持轉矩。

3.2? ? 定子鐵芯外徑

式中:βio為定子鐵芯內徑與外徑的比值,一般在0.4~0.7范圍進行選取;Dsi為定子鐵芯內徑。

3.3? ? 定子鐵芯長度

3.4? ? 轉子齒數

式中:Nr為轉子小齒數;P為電機相數;θs為步距角。

本文電機P=2,θs=1.8°,Nr=50。

3.5? ? 具體設計參數

本文設計的某型天線驅動電機為兩相混合式步進電機,其主要電磁設計參數如表1所示。

4? ? 性能仿真分析

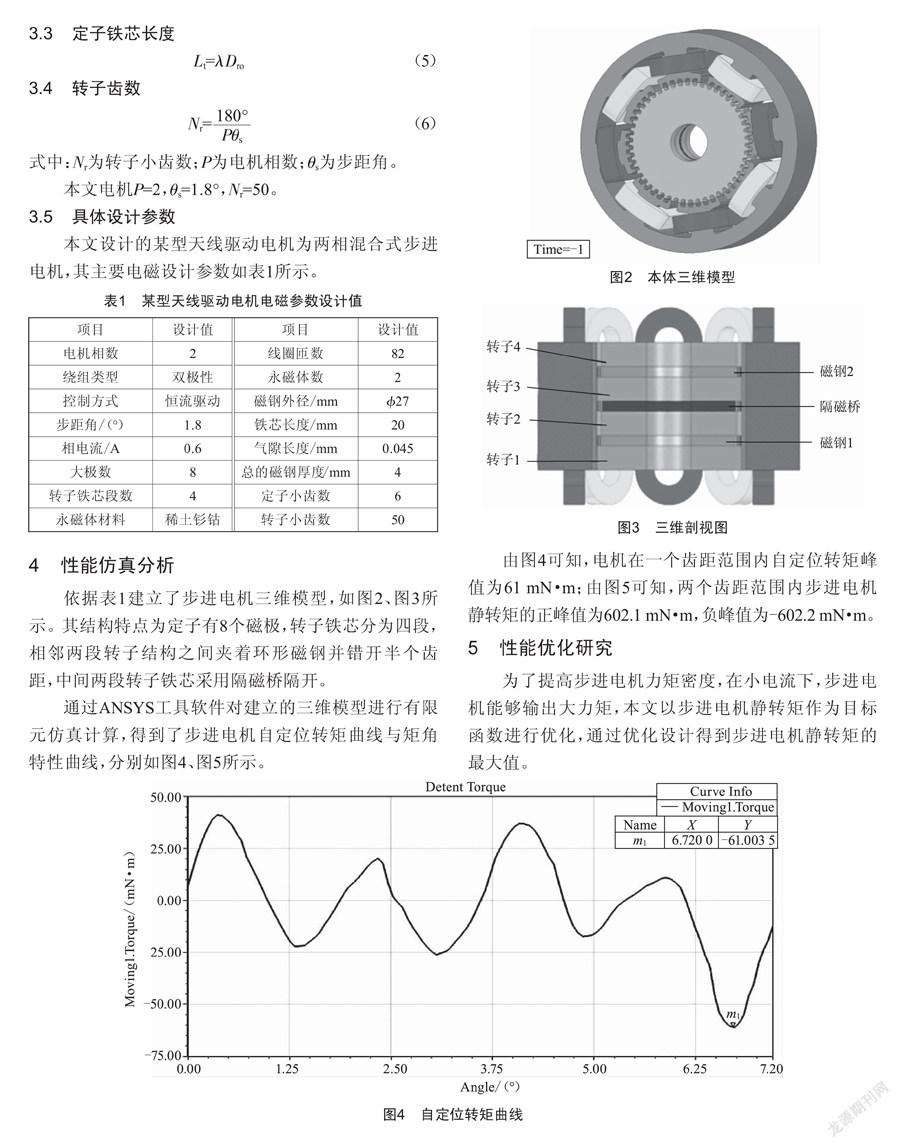

依據表1建立了步進電機三維模型,如圖2、圖3所示。其結構特點為定子有8個磁極,轉子鐵芯分為四段,相鄰兩段轉子結構之間夾著環形磁鋼并錯開半個齒距,中間兩段轉子鐵芯采用隔磁橋隔開。

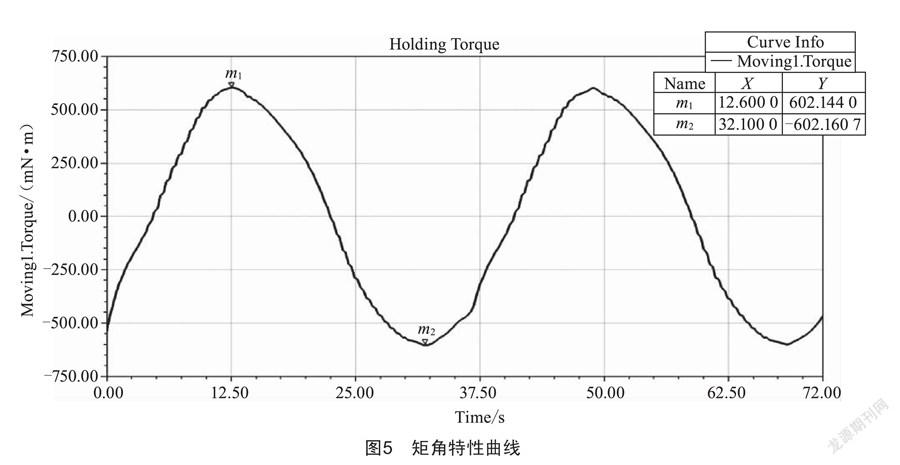

通過ANSYS工具軟件對建立的三維模型進行有限元仿真計算,得到了步進電機自定位轉矩曲線與矩角特性曲線,分別如圖4、圖5所示。

由圖4可知,電機在一個齒距范圍內自定位轉矩峰值為61 mN·m;由圖5可知,兩個齒距范圍內步進電機靜轉矩的正峰值為602.1 mN·m,負峰值為-602.2 mN·m。

5? ? 性能優化研究

為了提高步進電機力矩密度,在小電流下,步進電機能夠輸出大力矩,本文以步進電機靜轉矩作為目標函數進行優化,通過優化設計得到步進電機靜轉矩的最大值。

5.1? ? 轉子結構對電機性能的影響及優化

通過只改變轉子的結構,對比分析圖6、圖7中兩種不同的轉子結構對步進電機靜轉矩的影響。

圖6是在圖3的轉子鐵芯結構基礎上,改變了中間隔磁橋厚度的大小,轉子鐵芯長度也隨之變化;圖7是將步進電機轉子結構由四段鐵芯變為了兩段鐵芯,磁鋼總的厚度大小保持不變。方案一、方案二的矩角特性仿真結果分別如圖8、圖9所示。

由圖8可知,當隔磁橋的厚度減小后,步進電機在兩個齒距范圍內的靜轉矩正峰值為657.6 mN·m,負峰值為-655.2 mN·m;由圖9可知,當轉子鐵芯段數減少以后,步進電機兩個齒距范圍內靜轉矩的正峰值為717.4 mN·m,負峰值為-716.6 mN·m。

相比原方案,方案一能使步進電機的最大靜轉矩增加,增加幅度為8.9%;方案二使得步進電機的最大靜轉矩提升更大,提升幅度約為19.1%。對比三種方案的矩角特性波形,方案二波形的正弦性最好,曲線也最為光滑。綜上所述,本文決定采用方案二中的轉子結構。

5.2? ? 磁鋼厚度對電機性能的影響及優化

磁鋼結構對步進電機的力矩性能存在著一定的影響。在方案二的轉子結構基礎上,通過只改變磁鋼的厚度lm,研究分析步進電機最大靜轉矩隨著磁鋼厚度變化的情況。025D3DCA-AF4B-48BF-B07A-B7F66870E881

選取磁鋼厚度分別為1 mm、1.5 mm、2 mm、2.5 mm、3 mm、3.5 mm、4 mm、4.5 mm、5 mm時的最大靜轉矩,得到最大靜轉矩隨磁鋼厚度lm變化曲線,如圖10所示。

由圖10可知,磁鋼厚度lm存在一個最佳值。當lm=2 mm時,最大靜轉矩達到最大值;當lm≥4 mm時,最大靜轉矩開始顯著降低。這是因為當磁路飽和時,繼續增加永磁體厚度,增磁側由于磁路飽和,正力矩增幅減小;去磁側由于磁路不飽和,負力矩值變大,導致總的合成力矩變小。綜上所述,優化后的磁鋼厚度選為2 mm。

5.3? ? 鐵芯迭長對電機性能的影響及優化

為研究不同的鐵芯迭長對步進電機性能的影響,在磁鋼尺寸不變的情況下,本文選取鐵芯迭長分別為15 mm、19 mm、23 mm、25 mm、27 mm、31 mm、35 mm時的最大靜轉矩,得到了其隨鐵芯迭長變化曲線,如圖11所示。

由圖11可知,步進電機單位鐵芯長度所產生的轉矩并不是隨鐵芯迭長的增大而保持恒定的。這是因為雖然鐵芯迭長不斷增加,但永磁體的尺寸是保持不變的,導致由永磁體提供的軸向磁通有限,當鐵芯迭長超過一定值后,轉矩增加的幅度開始減少,轉矩值逐漸趨于平穩。

鐵芯長度越大,步進電機的最大靜轉矩也就越大,但對應的鐵芯重量也會相應增加。在太空應用環境中,小體積、輕量化設計是必須優先考慮的,鐵芯迭長選取時應考慮電機的性能并兼顧安裝尺寸與重量要求,基于此,本文的步進電機鐵芯迭長選取25 mm。

5.4? ? 優化前后參數對比

電機優化前后參數對比如表2所示。由前文分析可知,當電機轉子鐵芯段數由四段變為兩段后,電機最大靜力矩性能提升為19.1%;當轉子永磁體厚度變為2 mm后,電機最大靜力矩性能提升約1.4%;當鐵芯迭長變為25 mm后,電機最大靜力矩性能提升約22.4%。優化后,步進電機的最大靜轉矩提升明顯。

6? ? 結論

本文針對混合式步進電機的仿真及性能優化進行了研究,并從轉子結構、磁鋼厚度、鐵芯迭長三個方面對電機性能進行優化,主要得到如下結論:

(1)進行步進電機設計時,首先應依據指標要求確定合適的鐵芯迭長與轉子結構,再進行其他參數的設計。電機的鐵芯迭長優化,對電機最大靜力矩性能提升最為明顯;其次為優化電機的轉子結構型式;進行優化設計時,也應著重考慮兩者對性能的影響。

(2)對于步進電機而言,磁鋼的厚度并不是越大越好,它存在著一個最優值,需要依據步進電機磁密分布情況,統籌考慮。當磁路飽和時,繼續增加永磁體厚度lm,會導致總的合成力矩變小。因此,在設計過程中,當電機齒部磁密過飽和時,在保證磁鋼剛度的前提下,可以適當減小磁鋼厚度,優化電機轉矩性能。

(3)鐵芯長度越大,步進電機的最大靜轉矩也就越大,但對應的鐵芯重量也會相應增加。在太空應用環境中,小體積、輕量化設計是必須優先考慮的,鐵芯迭長選取時應考慮電機的性能并兼顧安裝尺寸與重量要求。

[參考文獻]

[1] SO E C T,YANG S J.The effect of tooth shape on radial forces in step motors[J].IEEE Transactions on Magnetics,1993,29(6):2413-2415.

[2] 陳建文.兩相冗余繞組混合式步進電機低速力矩平穩性研究[D].哈爾濱:哈爾濱工業大學,2015.

[3] PRAVEEN R P,RAVICHANDRAN M H,ACHARI V T S,et al.Design and finite element analysis of hybrid stepper motor for spacecraft applications[J].2009 IEEE International Electric Machines and Drives Conference,2009:1051-1057.

收稿日期:2022-03-04

作者簡介:楊健康(1995—),男,貴州人,助理工程師,研究方向:電機設計。025D3DCA-AF4B-48BF-B07A-B7F66870E881