細紗下銷的改進及應用效果

華茂東 唐為娟 唐修東

(江蘇雙山集團股份有限公司,江蘇鹽城,224300)

細紗機下銷是構成主牽伸區的主要元件之一,下膠圈在下銷、張力架表面跟隨中羅拉回轉,運轉生產中如果相關接觸面間有雜物集聚,就會影響下膠圈正常回轉,造成牽伸力發生變化,影響纖維須條的正常牽伸,甚至造成斷頭增加。為此,我們組織設備運轉試驗人員進行技術攻關,最終確定通過對下銷進行技術改進來解決存在的問題。

1 下銷技術改進前的生產狀況

在生產C 14.5 tex 品種時,細紗工序值車工巡回發現有些錠位頻繁斷頭,有出“硬頭”現象或紗線上有竹節紗疵,有時斷頭或出“硬頭”錠位的粗紗堵在笛管口,造成相鄰錠位吹飄斷頭。經設備運轉技術人員查找和排除半制品等因素外,發現細紗下膠圈與下銷及中羅拉之間夾有棉塵、短絨等雜物,將其排除后該錠子紡紗正常。經設備運轉管理人員跟蹤發現,揩車后細紗機臺最短5天左右就有錠子出現下膠圈夾雜物現象,且隨著時間的推移,下膠圈夾雜物的錠位越來越多,直到再次揩車。另外,當使用原料的短絨率高、雜質多、含糖量多時這種現象也較為頻發,且在夏季高溫高濕季節更為明顯。針對以上問題,我們從配棉控制原料的短絨、雜質含量、含糖,以及控制半制品的短絨、雜質含量;夏季高溫高濕利用一切資源調節好生產環境溫濕度,適當縮短細紗揩車周期;同時,我們重點對細紗下銷進行技術改進,以更好地解決下銷下膠圈夾短絨、棉塵等雜物問題[1]。

2 下銷改進方案

本試驗采用3 種下銷改進方案,方案1 為在下銷圓弧面開槽孔,槽孔邊緣光滑且對下膠圈內側有清潔作用,使下膠圈內表面雜物可通過槽孔導出;方案2 為在下銷前小平面開槽孔,使下膠圈與下銷面間雜物通過槽孔導出;方案3 為在下銷的上述兩個工作面均開槽孔,對下膠圈內表面雜物進行自清潔并從槽孔導出。3 種下銷改進方案見圖1。

圖1 3 種下銷改進方案示意圖

3 下銷改進方案的技術分析

在下銷工作面開槽孔,槽寬3 mm,較小,且槽孔不在下銷的最高點工作面上,因此不影響上銷對下銷的加壓壓力,不改變牽伸區對纖維的控制力[2]。

下銷改進的槽孔邊緣光滑且對下膠圈內表面棉塵、短絨有清潔作用,緩解了下膠圈回轉時摩擦阻力突變的情況,可保證牽伸穩定。

在上銷的加壓下,下膠圈與下銷工作面由完全接觸變成部分密切接觸,槽孔槽邊形成對下膠圈內側的自動清潔,并能將短絨、棉塵等雜物從槽孔中導出。

在下銷工作面上開3 mm 寬的槽孔,并未改變下銷鋼性結構,在正常加壓下不會降低下銷的鋼性及強度,下銷不會產生變形而影響牽伸力和握持力的穩定性,因而改進技術不會影響下銷的使用壽命[3]。

在下銷工作面上開3 mm 寬的槽孔,并未改變原下銷的結構形狀尺寸,也未改變原下銷與上銷組成的握持鉗口及浮游區長度等,因此也不會改變原下銷紡紗品種的適應性,對化纖類紡紗也會起到解決下膠圈與下銷夾雜物等問題。

4 紡紗試驗及結果分析

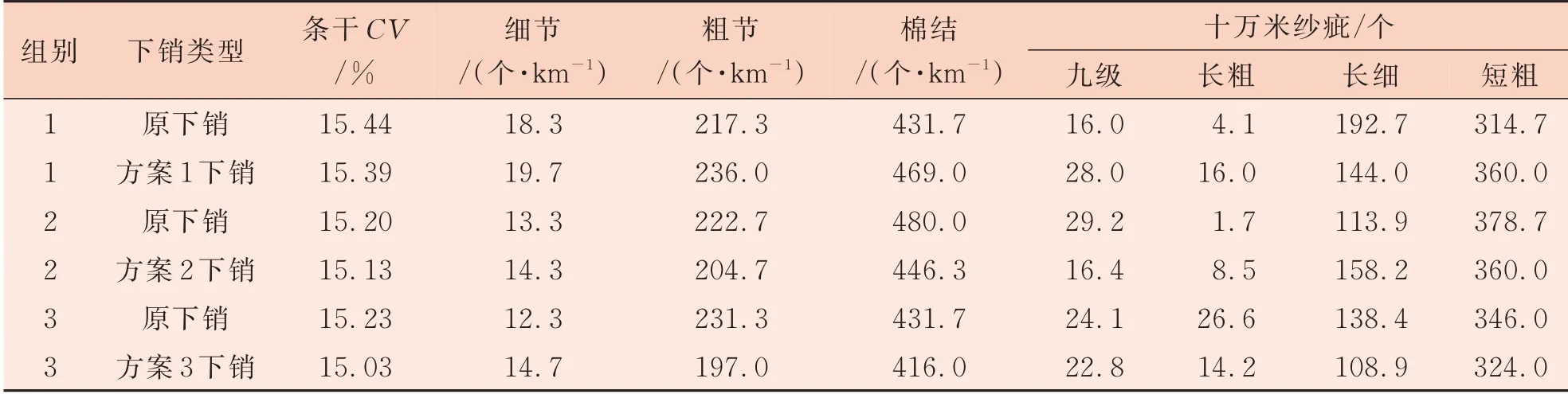

在C 14.5 tex 品種上,我們首先將3 種方案的改進下銷分別與原下銷(1218A)在FA506 型細紗機揩車后第5 天、第10 天、第15 天的機臺做同粗紗、同臺、同環境紡紗質量對比試驗,計算最終平均值,結果見表1。此外,將3 種方案的改進下銷在FA506 型細紗機上做同粗紗、同臺、同環境紡紗質量對比試驗,結果見表2。每個改進方案下銷與原下銷試驗錠數均各6 錠,取3 次試驗平均值作為對比數據[4]。

由表1 可知,方案1 下銷的紗疵比原下銷稍有惡化,方案2 和方案3 下銷的紡紗質量和紗疵整體上比原下銷有所改善。

表1 3 種方案的改進下銷分別與原下銷的紡紗質量對比

由表2 可知,與方案1 和方案3 相比,除了千米棉結和長細紗疵略差外,整體來看,方案2 下銷的紡紗質量與紗疵均有較為明顯的優勢。

表2 3 種方案改進下銷的紡紗質量對比

5 上機驗證試驗及優選結果

為了進一步驗證技術改進后上銷的上機生產適應性,將3 種下銷在同一機臺上使用,生產正常,隨著揩車后天數增加,均未發現因下銷下膠圈夾短絨而造成斷頭的情況,同臺使用原下銷仍有少數錠位出現因下銷下膠圈羅拉間夾短絨而造成的斷頭或出“硬頭”現象。

打開搖架,查看下銷與下膠圈的狀態,其中方案1 下銷的圓弧面處由于槽孔與下膠圈內側摩擦,清刮出黑色棉絮,槽孔下方有少量漏下去的黑色棉絮,上機10 天后再未產生這種黑色棉絮;方案2 下銷在槽孔下方有漏下去的棉絮,槽孔積聚棉絮很少;方案3 下銷在前小平面槽孔有少量積聚的棉絮,槽孔下方有漏下去的棉絮。

經過近6 個月的上機生產觀察,3 種方案改進的下銷在上機生產過程中均未出現與下膠圈接觸面及中羅拉間夾短絨、棉絮而造成斷頭、出“硬頭”的現象,且方案2 改進下銷的紡紗質量好于方案1和方案3。后期我們又在R 11.7 tex 品種上使用了這3 種下銷,試驗結果表明,3 種下銷均能改善原少數錠子下膠圈夾塵夾絨影響牽伸而造成斷頭的問題。

綜上所述,最終優選方案2 對下銷進行技術改進,即在下銷前小平面開槽孔。

6 結語

在環錠紡紗過程中普遍存在細紗下膠圈與下銷及中羅拉接觸的內表面清潔、夾雜問題,通過對下銷進行技術改進,在不改變下銷工藝用途的情況下,可以對下膠圈內表面起到自動清潔作用,從而解決因下膠圈內表面與下銷之間黏夾纖維塵、短絨等雜物的問題,避免因牽伸不穩定出現斷頭及出“硬頭”現象。通過紡紗對比試驗和近6 個月上機生產驗證,綜合考慮生產情況和紡紗質量,最終優選出在原下銷前小平面開槽孔的技術改進方案。由于改進后的下銷對下膠圈內表面有自動清潔作用,有利于下膠圈穩定運行,對改善成紗條干及減少紗疵也起到一定的積極效果。