轟燃條件下燃燒假人測試系統的開發

徐遠志 陳 波 韓 祥 穆 巖 白振華

(陜西元豐紡織技術研究有限公司,陜西西安,710038)

長期以來,我國對服裝面料阻燃防護性能的測試評價主要采用紡織品垂直燃燒試驗法和極限氧指數法,雖然該兩種方法可以評價織物的阻燃性能,但并不足以評判織物的熱防護性能。隨著XF 10—2014《消防員滅火防護服》、GB 8965.1—2020《防護服裝 阻燃服》、GB/T 38302—2019《防護服裝熱防護性能測試方法》等標準的實施,國內使用Stoll 人體二級燒傷曲線以及代表熱傳遞性能的TPP值以及冷卻階段織物釋放熱量的TPE值來評價織物熱防護性能。其雖可以用于評價織物的阻燃及熱防護性能,但無法客觀反映服裝整體熱防護性能及對著裝者所能提供的保護程度,因其并沒有考慮服裝制作過程的裁剪、設計以及人體動作等因素。因此,要全面檢測、評價服裝阻燃熱防護性能,應該盡可能真實地模擬人體實際穿著防護服在火場中的狀況。美國、加拿大等國早已建立燃燒假人實驗室及相關標準,例如美國杜邦公司與軍方共同開發的Thermo-man,用于測試服裝構造、織物單位面積質量、面料種類、樣式等因素對防護性能的影響;東華大學于2011 年建成我國首個燃燒假人實驗室,解放軍總后勤部軍需裝備研究所很早建立了類似的“單兵裝備阻燃防護性能測試實驗室”,但僅限于內部使用。

GB 8965.1—2020《防護服裝 阻燃服》將“成品轟燃條件下的阻燃性能”納入測試指標,因此,非常有必要按照GB/T 23467—2009《用假人評估轟燃條件下服裝阻燃性能的測試方法》開發基于轟燃條件下燃燒假人測試系統(以下簡稱燃燒假人測試系統),以實現通過模擬火場環境,利用分布于燃燒假人表面的傳感器模擬人體皮膚表面溫度變化,分析轟燃暴露時間、服裝材質及著裝姿勢等對假人表面溫度變化的影響,測試分析服裝熱防護性能,從而為熱防護服面料開發、服裝設計等提供有益參考。

1 基本原理

燃燒假人測試系統用于評估不同材料、款式的單件或整套服裝的熱防護性能。測試原理是將服裝穿在儀器化假人身上,置于熱通量、持續時間和火焰分布均可控的模擬轟燃條件的實驗室中,通過假人表面溫度傳感器的檢測數據,以熱傳導方程式預測人體真皮及皮下組織的溫度,計算可能造成的人體二度、三度燒傷面積及總燒傷面積。燒傷面積越大,燒傷程度越重,則服裝的熱防護性能越差,反之,服裝的熱防護性能越好[1]。

2 測試系統的設計

2.1 系統整體結構

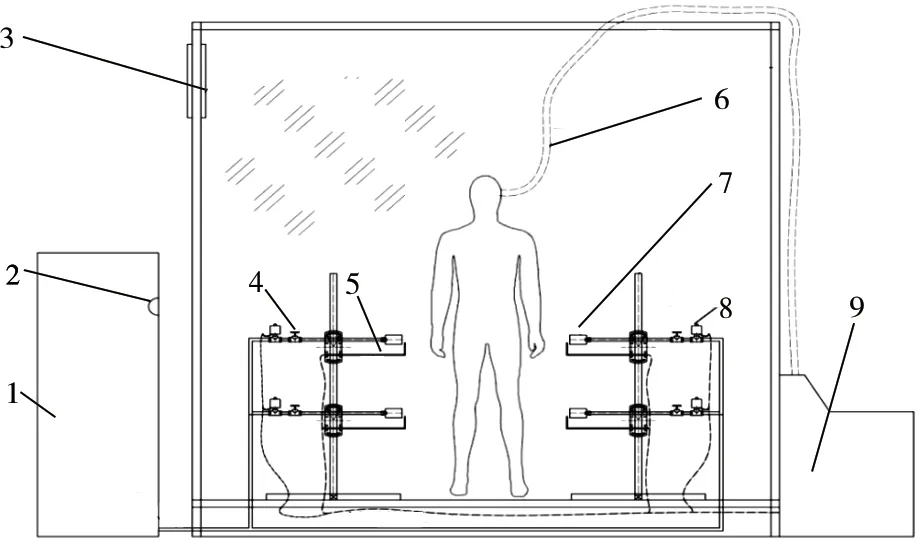

由于測試系統燃燒器數量較多,瞬間燃燒時丙烷氣體流量較大,因此儀器要考慮必要的防護結構以及建造專用的燃氣供應系統,避免測試過程中的消防安全隱患。測試系統分為供氣系統、燃燒器系統、點火裝置、燃燒假人、傳感器系統、數據采集系統、專用測試軟件、防護結構、電控系統、報警及異常處理等子系統,整體結構見圖1。

圖1 測試系統整體結構示意圖

2.2 供氣系統

供氣系統的設計應保證在至少5 s 的燃燒時間內管道供氣壓力波動不大于10%,使6 組12 支燃燒器均勻燃燒,產生轟燃效果。經試驗,如采用常規單儲氣罐和閉環反饋壓力調節方式,在轟燃瞬間儲氣罐及壓力調節裝置難以應對如此大的負荷,無法實現壓力穩定調節。要保證供氣系統設計要求,需采用逐級緩沖、逐級降壓方式提高管道壓力穩定性,即通過6 個容積為40 L 的丙烷氣罐組成總容積為240 L 的緩沖氣罐組。經測試,每次轟燃過程系統耗氣量約為3.0 L~4.0 L,不足緩沖罐總儲氣量的2%。因此,采用冗余設計方式,并通過壓力調節閥及壓力調節回路可輕松對供氣系統進行調節,有效控制管道壓力波動。

供氣系統管道分為燃燒氣體支路、引導火氣體支路、安全火氣體支路,各支路燃氣出口壓力通過調節閥自動調節到設定壓力。要使暴露期間熱通量滿足84 kW/m2的標準要求,經試驗測得丙烷緩沖罐內壓力應設定為2.0 MPa,傳輸管道主氣路為0.4 MPa ,燃燒氣體支路壓力及引導火支路壓力為0.2 MPa,從而可使到達燃燒器前氣體壓力降至0.1 MPa 左右。

2.3 燃燒器系統

要使燃燒氣體在管道壓力作用下以一定流速從燃燒器噴嘴噴出,同時從進氣孔吸入空氣,并在燃燒器內部與丙烷氣體混合,然后從燃燒器腔內噴出,經引導火焰點火后形成轟燃效果,實現燃燒火焰對假人的包裹,關鍵在于控制燃氣與空氣的預混系數,因此,燃燒器結構上采用外殼為直徑65 mm、長度120 mm 的圓柱體,殼體后部設計6 個進氣孔,燃燒器內部噴頭采用1 主8 輔。通過調整噴頭直徑及進氣孔的大小可控制預混系數在0.2~0.8 之間,使燃燒火焰較長且達到充分燃燒。燃燒器的構造形式基本按照空氣引射式燃燒器結構設計。

為了實現在假人模特周圍形成均勻的火焰,達到暴露熱源基本穩定一致的目的,燃燒器系統以假人模特為中心設計6 組燃燒器裝置,在半徑400 mm~500 mm 圓周范圍、吊裝高度200 mm~300 mm、每60°放置一組;每組燃燒器裝置由2 支燃燒器組成,采用上下分組安裝方式固定在軌道上,燃燒器角度、高度、距離任意可調,以滿足系統熱量調節的需要。同時在燃燒器支路上安裝電磁閥、壓力調節閥、電子點火器等,用于控制暴露時間、調節燃氣壓力等。

2.4 燃燒假人

燃燒假人作為測試系統的一個關鍵部件,材質應為阻燃、耐高溫且穩定性好的非金屬材料,且易于安裝維護。假人模型基礎材料選擇樹脂,針對標準要求及考慮傳感器安裝、內部布線空間等因素選擇適合的人體各解剖段模具,然后添加玻璃纖維,經模壓、固化等得到符合要求的假人模特,由于添加了玻璃纖維,其短時耐溫可達到200 ℃。表面耐高溫處理是假人模特制作的關鍵,耐高溫涂層一般分為油性和水基兩種。經多次試驗,油性耐高溫涂層固化時間較長,遇高溫后存在軟化及起泡等現象,而水基耐高溫材料固化時間短、表面光潔,遇高溫后熱穩定性較好。綜合測試結果,燃燒假人采用水基耐高溫材料涂層,涂覆厚度為3 mm~5 mm。

2.5 傳感器系統

傳感器系統用于模擬測量暴露在轟燃環境下人體表面的溫度,通過燒傷積分算法預測可能造成皮膚燒傷的程度,傳感器的靈敏性、穩定性、可靠性至關重要。目前,熱傳感器主要分為熱流計傳感器、絕熱傳感器和嵌入式熱電偶。其中,絕熱傳感器精度高、響應快、測量范圍大、穩定性好,同時相較于其他兩種熱傳感器體積小,更適合安裝在燃燒假人表面。設計采用直徑10 mm、厚度1.6 mm 的銅片[2]與直徑0.3 mm 的K 型熱電偶以釬焊工藝相連的熱傳感器,精度可達±0.2 ℃。

燃燒假人共安裝傳感器120 個,對應人體表面皮膚分布在軀干部位60 個、雙臂24 個、大腿20個、小腿16 個。為防止傳感器斷裂及便于在燃燒假人表面安裝,需制作支架將傳感器封裝起來。傳感器支架材質采用耐高溫PEEK 材質,支架中心放置傳感器,并從外部鑲嵌在燃燒假人表面。

2.6 數據采集系統

數據采集系統要能夠實時、準確、同步采集并傳送傳感器溫度數據,用于計算人體皮膚二度、三度燒傷面積。標準要求在測試期間每個傳感器的采樣頻率為2 Hz,而校準過程中每個傳感器的采樣頻率為5 Hz。數據采樣率越高、系統響應速度越快,越能真實模擬人體皮膚燒傷過程和計算燒傷面積,而要實現120 個傳感器數據采集與同步并非易事。為此數據采集系統采用15 個專用8 路溫度采集模塊預處理120 個傳感器溫度數據,并以RS485 通訊方式發送給串口服務器;配套測試軟件運用多線程調度機制對100 Mb/s 專用串口服務器用以太網通訊方式發送的數據進行匯總、顯示、保存,并可實現每個傳感器采樣頻率不小于7 Hz,完全滿足測試要求。

2.7 電控系統及異常處理

電控系統及異常處理是系統在測試過程中安全可控的保障。當發生管道壓力波動超界、燃氣泄漏、安全火熄滅、實驗室門打開等異常情況時,電控系統能自動進入異常處理模式,關閉供氣系統、打開排風系統、聲光報警提示,直至異常排除。

電控系統及異常處理采用PLC 控制電磁閥、繼電器、點火器等設備,實現氣路供氣、點火、停氣等功能。同時通過壓力傳感器實時采集各級管道壓力,保證在轟燃時管道壓力波動在10%以內,避免因氣壓波動造成數據偏差;配有氣體泄漏裝置防止燃氣濃度過高或燃氣殘留,避免引發安全事故。

3 測試軟件設計

配套測試軟件的開發平臺為DELPHI XE7,按照GB/T 23467—2009《用假人評估轟燃條件下服裝阻燃性能的測試方法》的試驗流程、邏輯關系和系統功能,檢測噴火位置、供氣壓力、燃氣泄漏等信號,控制電磁閥、點火器、報警燈、排氣扇等硬件,實現對各軟硬件設備狀態采集及動作控制,并采用SQLite 數據庫對系統參數、測試數據、運行狀態等信息加以保存。測試軟件按功能分為設備校準、試樣信息、啟動測試、報告查詢、參數設置等。

通過傳感器表面溫度預測真皮層與皮下組織溫度及皮膚燒傷算法是測試系統設計的關鍵。本測試系統以皮膚熱傳導系數不因溫度變化而變化、皮膚內沒有吸熱為基礎,且假定熱通量并非全部透過皮膚內部,此時可將皮膚內部看作一維半無限固體,用非穩態一維熱傳導方程式來計算真皮層及皮下組織的溫度分布,皮膚預測溫度可由公式(1)計算得到[3]。

式中:T為在t時距皮膚表面深度為x處的皮膚溫度(K);k為在t時皮膚深度x的熱傳導系數[W/(m·K)];ρ Cp為 皮 膚 的 體 積 比 熱 容[J/(m3·K)];t為經過的時間(s);x為距離皮膚表面的深度(m)。

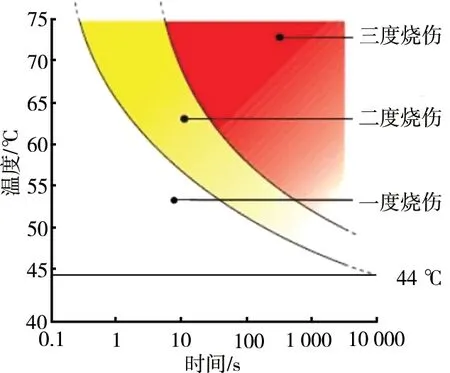

溫度、時間與皮膚燒傷程度存在一定關系,較低的溫度、較長時間接觸可以導致皮膚的深度燒傷;而較高的溫度、極短接觸時間,僅僅導致一度燒傷。皮膚燙傷溫度-時間曲線見圖2。

圖2 皮膚燙傷溫度-時間曲線

由圖2 可知,當人體表面皮膚溫度達到44 ℃時,導致不可逆轉燒傷即大于一度燒傷大致需要3 h,而當表面皮膚溫度達到70 ℃時,導致不可逆轉燒傷時間小于1 s。同時,當皮膚表面溫度高于44 ℃時,不論暴露時間多長皮膚組織都可能出現損傷,其傷害率隨著皮膚表面溫度的升高而按指數上升。

皮膚燒傷算法可由公式(2)計算得到。

式中:Ω為燒傷程度;P為常數3.1×1098(s-1);e 為 自然 常 數(2.7183);ΔE為 皮 膚 的 活 化 能(627 kJ/mol);R為普通氣體常量[8.36 J/(℃·mol)];T為 皮 膚 層 絕 對 溫 度 值(K);t為 升 到44 ℃(317.15 K)后的總時間(s)。

當Ω≤0.5 時,皮膚未損傷;若皮膚層溫度T大于44 ℃且0.5<Ω<1.0 時,則皮膚一度燒傷;若T 大于44 ℃且Ω>1.0 時,皮膚二度燒傷或三度燒傷[4]。

4 測試情況及結果分析

燃燒假人測試系統進行檢測操作時,首先,檢查實驗室環境、供氣、排風等系統有無異常,確認無異常才可啟動檢測報警系統,開啟供氣系統,點燃安全火,并確保安全火在整個校準及測試期間不能熄滅;否則應立即停止測試、開啟排風、檢查問題。其次,通過調整燃燒器高度、角度、位置以及燃氣緩沖罐出口壓力等參數,使120 個傳感器平均熱通量的標準差不超過2.1 kW/m2,完成燃燒器及傳感器的校準。然后,按要求將服裝穿著在測試假人上,啟動測試系統同時點燃燃燒器,使穿著服裝的假人在轟燃環境中暴露4 s,蓄熱持續時間60 s。在此期間,測試系統實時采集120 個傳感器溫度數據,以此計算人體皮膚二度、三度燒傷面積及總燒傷面積,一度燒傷未破壞皮膚完整性,不計入總燒傷面積。測試完成后關閉供氣系統、開啟排風系統。

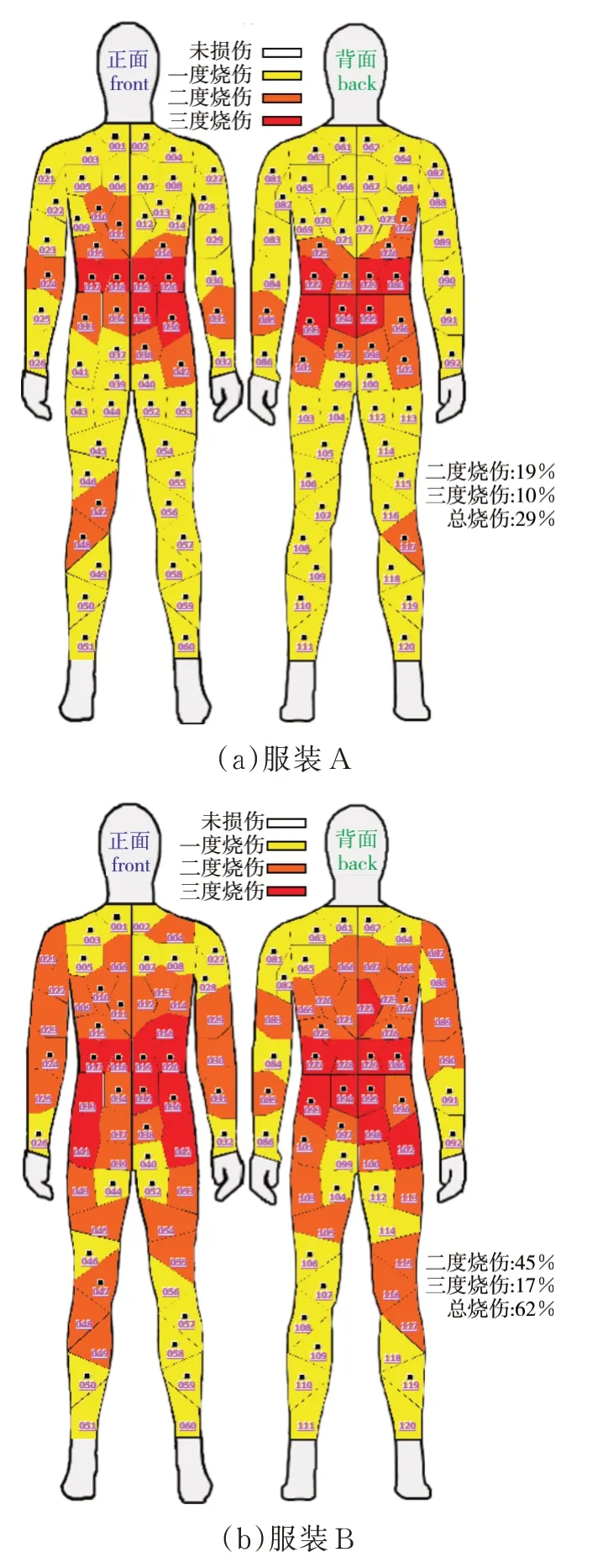

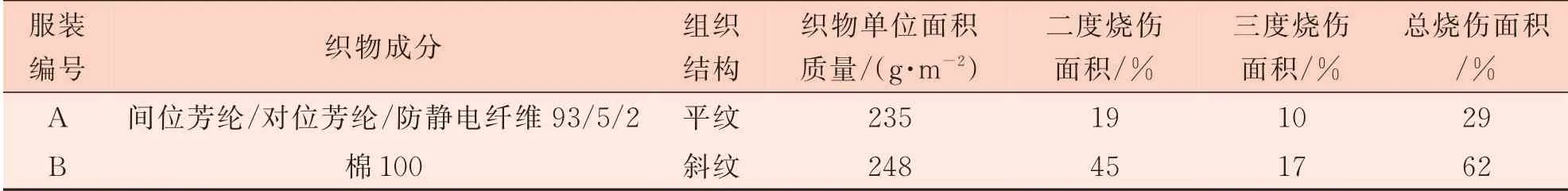

采用研發的燃燒假人測試系統對芳綸阻燃消防服A 和純棉勞保工作服B 試樣進行成品轟燃條件下的阻燃性能測試,測試結果見表1 和圖3。

圖3 測試系統假人燒傷面積

表1 燃燒假人測試系統對成品阻燃性能檢測結果

從表1、圖3 可以看出,A、B 兩種服裝面料單位面積質量接近,纖維原料不同,在相同的轟燃測試環境下服裝B 的燒傷面積明顯高于A。通過試驗可以得知,服裝B 由于纖維及面料的阻燃性能不高,且耐高溫性能不足,測試時服裝部分區域被點燃,所以造成大面積的二度及三度燒傷。服裝A 由于采用高性能芳綸制成,表現出良好的阻燃及耐高溫性能,二度及三度燒傷面積指標明顯優于服裝B,測試結果與面料所應表現的性能吻合,直觀反映出服裝在火場環境下的性能表現。

使用同款服裝在國外測試系統進行比對試驗,測試數據存在差異。究其原因:一是傳感器準確性及溫度校準過程存在諸多影響因素(例如傳感器靈敏度、分布位置差異等);二是供氣系統壓力的波動范圍為±10%,可造成測試數據的差異;三是熱傳導方程及燒傷算法,國內外標準中雖然都提出使用熱傳導方程進行溫度預測,但未提及具體算法,造成不同系統的測試數據存在差異。因此,目前不同燃燒假人系統間數據可比性不強,但不同系統自身完全可進行不同防護服熱防護性能的測試比對。

5 結語

設計開發的轟燃條件下燃燒假人測試系統完全依照GB/T 23467—2009《用假人評估轟燃條件下服裝阻燃性能的測試方法》標準要求設計。系統通過逐級緩沖、逐級降壓等技術,配合采用冗余設計,實現供氣系統的閉環控制;利用多線程、并發處理機制應對轟燃瞬間的大數據流;同時融入異常報警、燃氣泄漏報警、報警切斷氣源等安全措施,實現了系統操作安全可靠。試驗表明,測試系統可以直觀反映出服裝在火場環境下的性能,測試結果與面料性能表現吻合,提供的指標數據可作為熱防護紡織品開發、性能評價的參考依據。轟燃條件下燃燒假人測試系統為相關檢測機構、實驗室及企業進行防護服熱防護性能檢測和技術研究提供了必要的設備支撐。