馬鋼硫銨包裝存儲區全自動智能化的實現

曹 磊(馬鋼股份煤焦化公司 安徽馬鞍山 243000))

1 背景介紹

硫銨是一種無機物,無色結晶或白色顆粒,無氣味,易溶于水,硫銨主要用作肥料,適用于各種土壤和作物。還可用于紡織、皮革、醫藥等方面。

馬鋼煤焦化公司煤氣凈化二分廠原有硫銨2條產線,日產硫銨約90噸;每天24小時三個班次產出硫銨(間歇生產),峰值產量最高達到200包/小時/產線,。硫銨包裝區有兩個獨立料倉,每個料倉對應一套稱重設備。硫銨倉庫為一層平面,最高存儲200噸硫銨。

現有設備不能實現自動化,全部依靠人工實現裝包、倒運、存儲。存儲區僅能滿足2天的存儲量,若遇到疫情等不可抗的風險發生,庫區將出現脹庫。包裝區每班8人,四個班次共需32人次,且重復勞動、環境臟、風險大,屬于3D崗位,不符合寶武對于現場少人化、智能化的要求,因此硫銨包裝倉庫急需進行全自動化流程改造。

2 建設目標

建設全自動包裝碼垛生產線,實現硫酸銨成品的自動包裝、碼垛、轉運、存儲。

(1)設備合理、倉庫倉儲量不低于400噸,較之前增加一倍存儲量。

(2)包裝、碼垛、倉儲、轉運、出庫無需人工參與,能做到稱重復檢、自動噴碼等需求,實現真正的無人化生產線。

3 流程自動化方案分析與探討

3.1 硫銨包裝機自動化改造

3.1.1 無人化智能倉儲流程確定

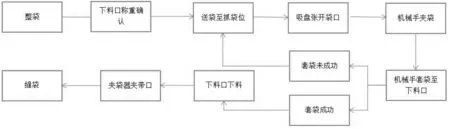

硫銨在斗槽中自動稱量到50 kg后 ,設備自動供袋、套袋、縫帶,并通過輸送機送至機械手單元進行碼垛。托盤自動到位,40袋一托盤,通過RGV小車轉運至庫區,再由推垛機送至各個貨位,全程處于無人化的自動操作。

3.1.2 硫銨包裝機自動化改造

原有包裝機需要現場工人進行人工套袋、縫帶,再通過小車推轉運走,光這兩項工作就需要四個人進行操作,兩條線同時生產就需要16人,大大耗費人力,節省人力就需要對下料、送袋、夾帶、縫帶等工序進行全流程的自動化改造。我們將硫銨斗槽保留,斗槽下部的電子稱量及包裝部分全部進行拆除改造,采用自動稱量、下料,自動給袋、套袋、縫袋模式。

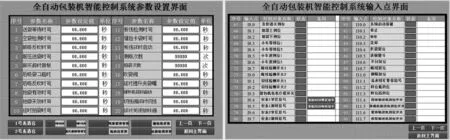

(1)控制硫銨自動包裝控制系統,我們依托采用西門子S7-1200系列PLC作為主控,全流程的數據采集及動作執行命令均在PLC中進行收集和發出,配有的觸摸屏方便的操作和查詢,在觸摸屏上我們可對包裝機執行動的參數作進行設置,并可看到各動作的完成情況。

(2)凈重型電子秤,采用梅特勒托利多最新技術的,適合于對各種細小顆粒和粉狀混合物材料進行稱重計量包裝,我們設定以50 kg為定量,誤差1%,在小料倉底部設置自動切斷閥,根據光電傳感器給出的有袋信號,若光電檢測到套袋成功,將開關量信號傳輸給PLC,PLC給出卸料信號,系統自動選擇放料一次。當被選擇放料的儀表出現“零區”信號時,系統延時設定的“延時關閉夾袋門”時間后,關閉夾袋放料門。

圖1 自動包裝流程圖

圖2 自動包裝PLC人機界面

(3)包裝袋自動供袋,我們在傳輸平臺上采用光電傳感器檢測有袋或無袋信號,若檢測光電發出的紅外光未檢測到有效距離反饋,則供袋機通過傳輸機構將包裝袋位移至取袋位。下料口袋子的套裝主要由上袋機機械手完成,在連續生產過程中位于取袋位的吸盤將水平放置在備袋平臺上的袋子吸起來,再用機械手夾住輸送到開袋機構工位處,當開袋機構開始工作,取袋機構復位完成依次取袋工作循環。整套動作依托于光電檢測,PLC發執行信號,由氣動執行器進行。

(4)全自動縫包機,集自動開機、停機、自動剪切線辮功能于一體,具有良好的使用壽命等特點。最高轉速可達1400轉/分,可根據包裝袋高度不定在立柱上設有螺桿升降機構,使其對不同高度的袋子均可使用,控制上采用紅外線感應開關進行全自動控制,只要檢測到袋子遮擋光電,便可開始進行縫包動作。

3.2 碼垛機械手和輸送線自動化建立

我們采用了KUKA最新的6軸機械手,通過對機械各部件模塊和柔性化、程序和軟件智能化的設計來控制電磁閥,驅動氣缸動作,驅動不銹鋼抓手將袋子分別有序的放置到托盤上面。輸送平臺和機械手、RGV小車進行聯動,40袋碼垛成功后,系統給出RGV入庫信號,RGV小車可將托盤貨物安全送至庫區等待。

3.3 立體貨架式倉庫自動化建立

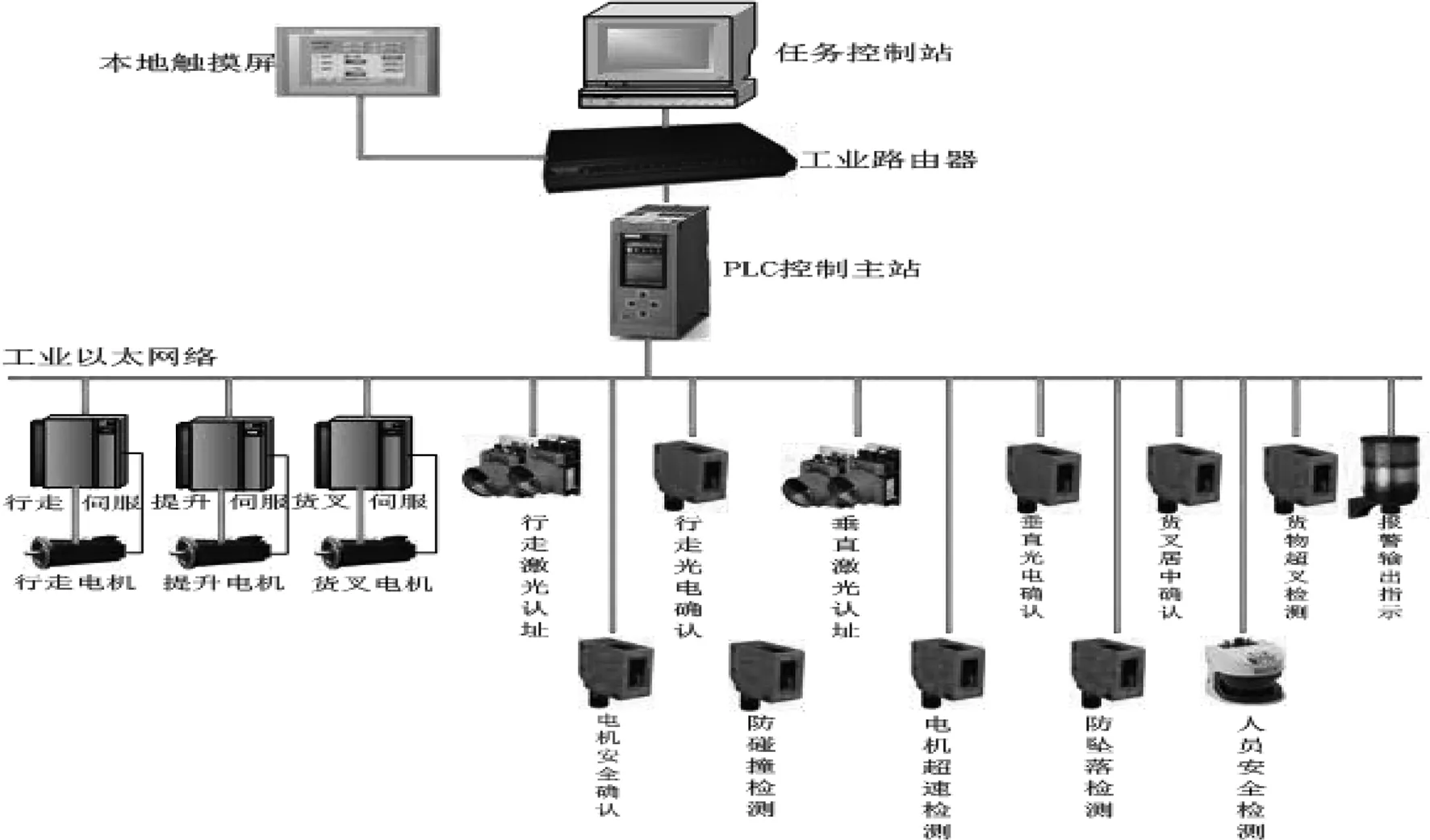

貨架系統采用組合裝配式橫梁結構,橫梁以75 mm為節距調整,共有6組貨架,每組貨架共36個貨位,整個立體倉庫一共216個貨位。配備2臺堆垛機,分別為單伸和雙伸位,它可在又高又窄的巷道內高速運行,依托采用西門子S7-1200系列PLC作為主控,對整個流程進行管控和安全防護,電氣控制上采取一系列聯鎖和保護措施 ,貨叉設有中位雙保險限位開關,以防止貨叉在堆垛機行走和升降過程中出現誤動作,確保設備安全運行。

4 遠程控制技術

硫銨自動包裝存儲包裝機、輸送單元、堆垛機單元依托西門子S-1200進行本地控制,在輸送單元建立網絡中樞,網絡架構采用獨立的局域網與無線局域網相結合,連接各個工序。服務器、客戶端及現場AP建立星型局域網絡并采用TCP/IP協議進行通訊,AP與采集終端組成無線局域網,采用802.11B協議進行通訊,各工序的數據上傳、下載和核對通過AP 連通。對現場輸送線、堆垛機、RGV等現場設備進行整體控制調度,這樣可以保障技術人員在中控室就能完成對整個流程的運行數據、報警信息、故障信息等均能實現監控,有效保障系統的穩定性。我們在中控室建立一套倉儲信息管理系統,核心功能是對貨位、物料及出入庫流程的管理,管理系統支持貨位的自動分配和手工分配、可視化貨位查詢、倉庫信息統計,通過現場自動對入庫托盤的條形碼掃描,每垛硫銨都能知道具體的入庫時間、庫區貨架位等,做到倉位實時監控。

圖3 自遠程控制結構圖

5 安全措施

整套自動倉儲安全圍欄進行保護,圍欄設備安全門,只要打開,系統便會緊急停止,并產生聲光報警。系統內的堆垛機是一種起重機械,它要在又高又窄的巷道內高速運行。為了保證人身、貨物及設備的安全,堆垛機配備有完善的硬件及軟件的安全保護裝置,并在電氣控制上采取高中低速行走、升降高速強制切除等一系列保護措施。為防止空出庫、重復入庫等現象的發生,設置了對貨架上貨位、入出庫位置上的貨物檢測裝置一系列聯鎖和保護措施。

6 結語

改造前的硫銨包裝產線,是典型的“3D”崗位,重復勞動、環境臟、風險大,每一包物料都需要人工進行裝料、倒運及搬卸,職工始終處于一種無趣的重復勞作中,通過高品質、高效率智能化改造后,原有的人工勞動全部改為自動化流程模式,勞務用工從32人減到6人,提高裝卸效率提高了81 %,倉庫存數量提高100%,現在只需要一個按鍵即可由機器人完成全部物料的轉運和輸送,降低了勞動強度,大大提高了勞動效率。