一款出口自卸半掛車廂體結構CAE分析

王彥崗,李 會,廖 警

(1.中國重汽集團柳州運力專用汽車有限公司,廣西 柳州545000;2.湖南華菱漣源鋼鐵有限公司,湖南 漣源417100)

自卸半掛車相對普通自卸車在法規總質量下的承載質量更大,正越來越多地應用在工程運輸領域。對自卸半掛車廂體來講,在不同的工作狀態下,如果車廂在應力集中區域結構強度較低,就會引起結構斷裂;如果車廂剛度較低,就會使得廂體發生變形導致脹廂,甚至會引起整車側翻或傾覆[1,2]。因此,在對自卸半掛車進行輕量化設計時還要保證其廂體具有較高的強度和剛度。

一款出口U型輕量化自卸半掛車,如圖1所示。該自卸半掛車主要運載砂石和煤等介質,其廂體大板厚度分別為底6 mm邊4 mm,最大載重60 t。研究在不同工況下,對該車廂體結構進行剛強度CAE有限元仿真分析,并通過相應的結構優化,設計開發出強度更高、耐久性更好,更能滿足用戶使用需求的產品。

圖1 自卸半掛車結構示意圖

1 有限元建模

1.1 材料特性參數

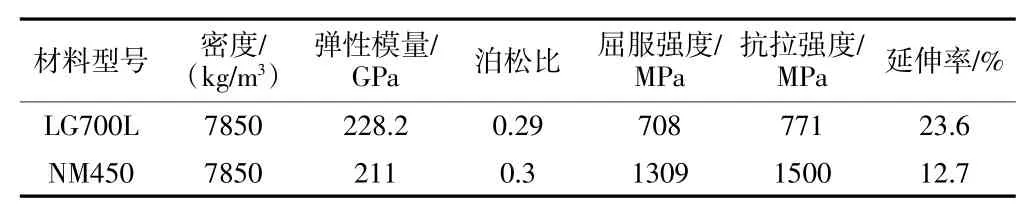

自卸半掛車原始結構廂體大板與筋板采用LG700L高強鋼,焊縫采用50 kg焊絲,焊縫為間斷焊(大約焊100 mm,空150 mm);優化結構廂體大板采用NM450高強耐磨鋼,筋板采用LG700L高強鋼,并從結構上進行改進。材料性能參數見表1。

表1 材料特性參數

1.2 有限元模型

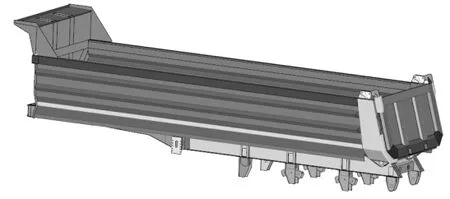

自卸半掛車的整體仿真有限元模型如圖2所示。焊接總體原則:邊板、底板、前板、后板與橫、豎縱筋骨之間按照間斷焊方式處理,焊高大于最小板厚,且對稱布置;底板與邊板滿焊。

圖2 有限元模型

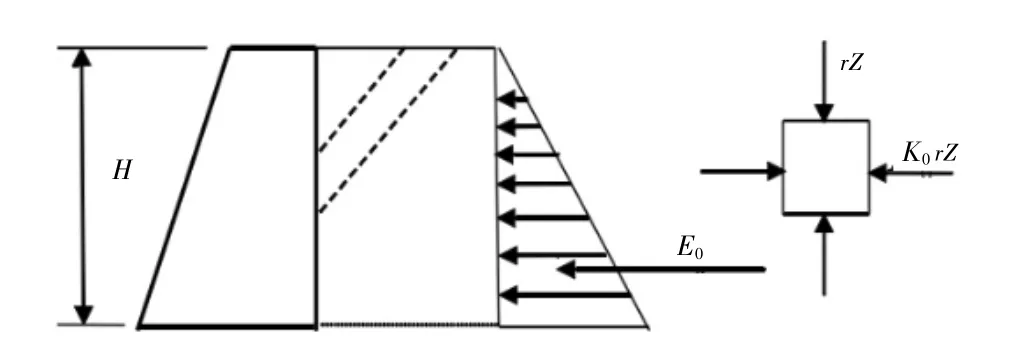

1.3 載荷施加

自卸半掛車工作狀況很復雜,為了便于對車廂各組成結構進行受力分析,往往采用土力學原理簡化計算。在土力學理論中朗肯土壓力應用相對廣泛,其基本假設為:對擋土墻的要求是垂直且光滑的,對于土平面要求是平整的[3],這也基本接近車廂的實際裝載情況。因此,研究采用朗肯法計算貨物對自卸半掛車廂體邊板、前板、后板的壓力,以靜水壓強計算底板壓力。

圖3 朗肯土壓力理論原理圖

2 分析結果

根據自卸半掛車實際運行情況,選取了影響車廂強度和剛度的4個典型工況:顛簸工況、舉升工況、轉彎工況和扭轉工況[4]。

2.1 顛簸工況

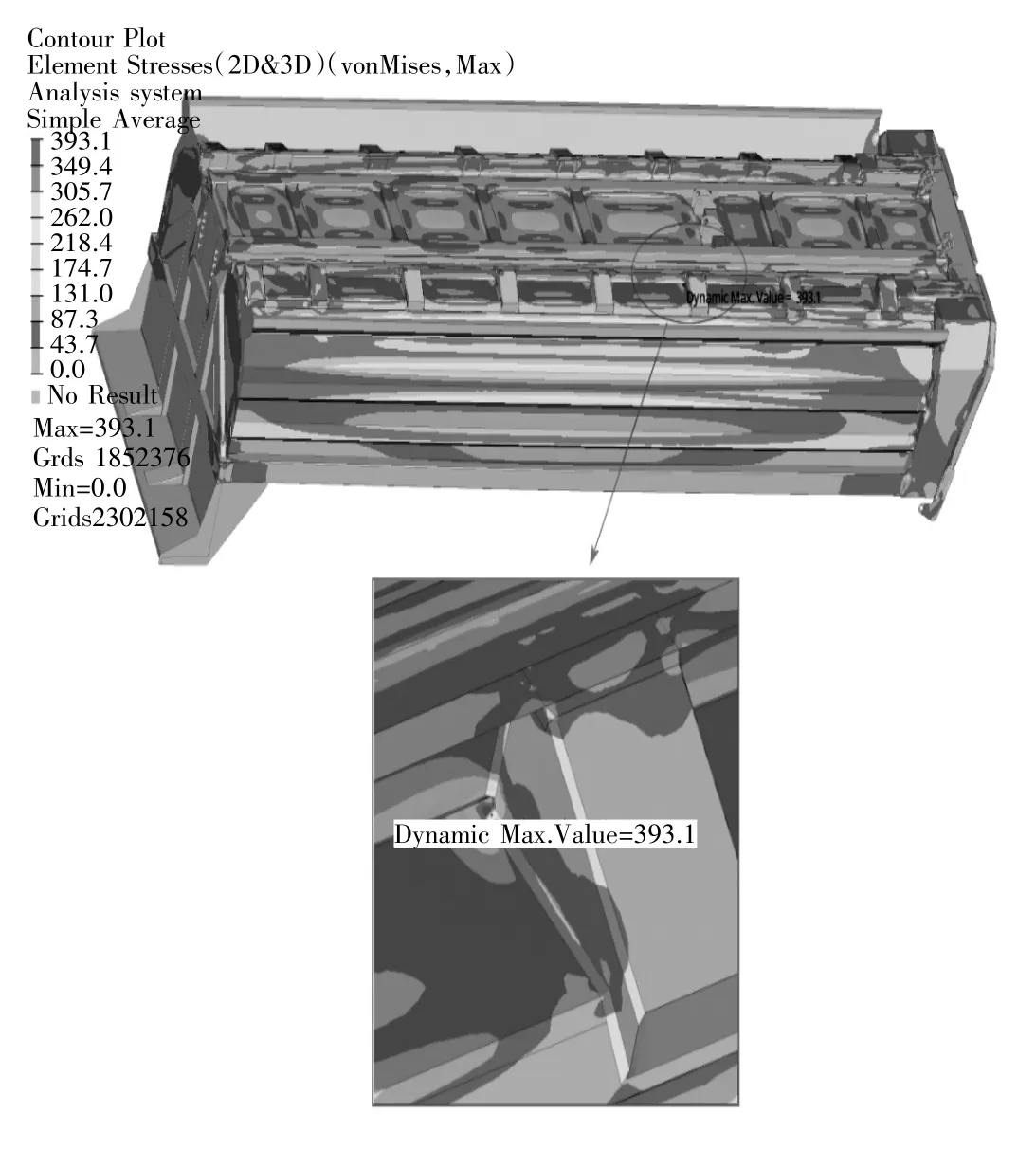

將動載荷以靜載荷施加的形式作用到底板總成上,以模擬顛簸不平行駛路況貨物的沖擊過程,底板總成載荷考慮2.5倍的動載系數(一般貨車最大動載系數為2.5[5]),其他總成載荷不變。滿載顛簸工況下車廂位移云圖如圖4所示,等效應力云圖如圖5所示。

圖4 車廂邊板位移云圖

圖5 車廂底板等效應力云圖

從圖4可以看出,整個變形由廂體前后兩端向中間逐漸增大,由邊板底部向上逐漸增大,最大變形為27.4 mm,位于邊板上邊框中間位置;從圖5可以看出,整體載荷分布相對均衡,但在局部存在應力集中,最大等效應力為393.1 MPa,位于底部邊橫梁(距離后門的第三根橫梁)與縱梁交接處。

2.2 舉升工況

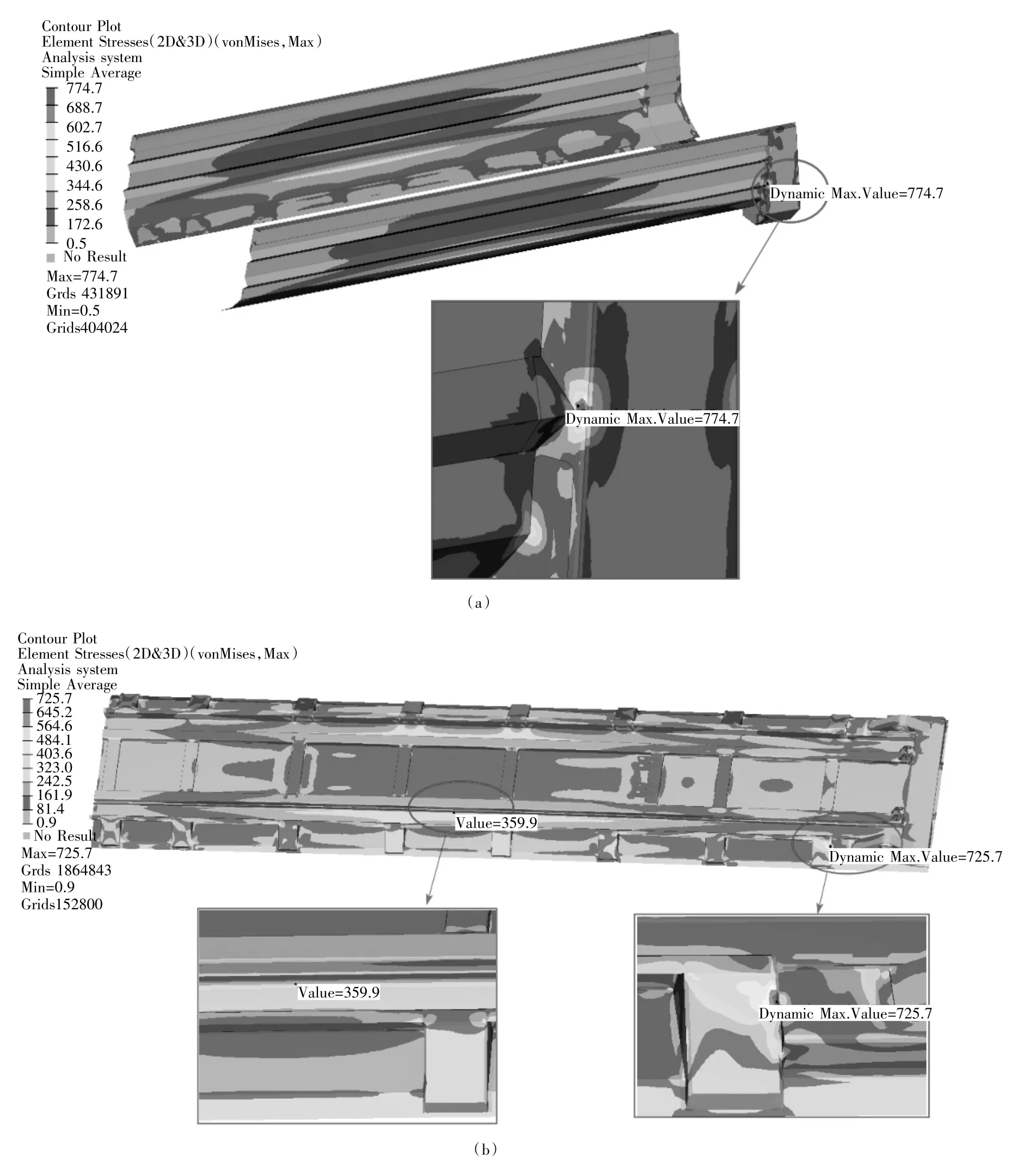

車廂在滿載、舉起初始時刻的工況,可模擬為車廂與副車架之間角度為1°分離的臨界狀態。滿載舉升工況下車廂應力云圖如圖6所示,等效應力云圖如圖7所示。

圖6 車廂底板位移云圖

圖7 車廂邊板、底板等效應力云圖

從圖6可以看出,底板變形主要集中在中間部位,由前后兩端向中間逐漸增大,車廂最大變形54.4 mm,位于底板中間位置;從圖7(a)可以看出,邊板存在局部應力集中,最大等效應力747.7 MPa,位于邊板中間折彎區域與后立柱交接位置;從圖7(b)可以看出,底板左右縱梁中部應力較大,同時也存在局部應力集中,最大等效應力為725.7 MPa,位于底部邊橫梁(距離后門的第一根橫梁)與翻轉支座縱梁交接處。

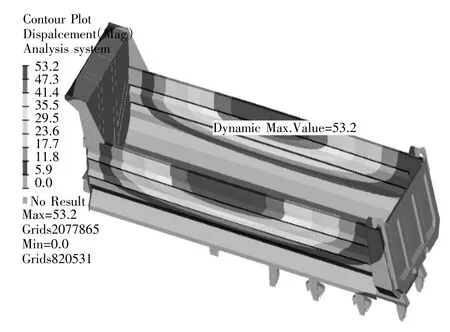

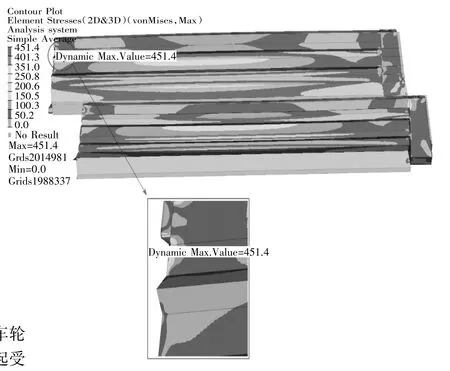

2.3 轉彎工況

自卸半掛車在轉彎時,貨物由于離心力作用會擠壓邊板,作用力的大小和加速度有關,考慮0.5 g的加速度,即對邊板施加1.5倍動載荷系數。滿載轉彎工況下車廂應力云圖如圖8所示,等效應力云圖如圖9所示。

從圖8可以看出,整個廂體變形也是由前后兩端向中間逐漸增大,由邊板底部向上逐漸增大,但變形更大,最大變形53.2 mm,位于邊板上邊框中間位置;從圖9可以看出,邊板整體受力基本均衡,僅在兩條三角筋骨由前后兩端向中間稍有增大,但在局部存在應力集中,最大等效應力451.4 MPa,位于邊板上邊框與前板交接處。

圖8 車廂邊板位移云圖

圖9 車廂邊板等效應力云圖

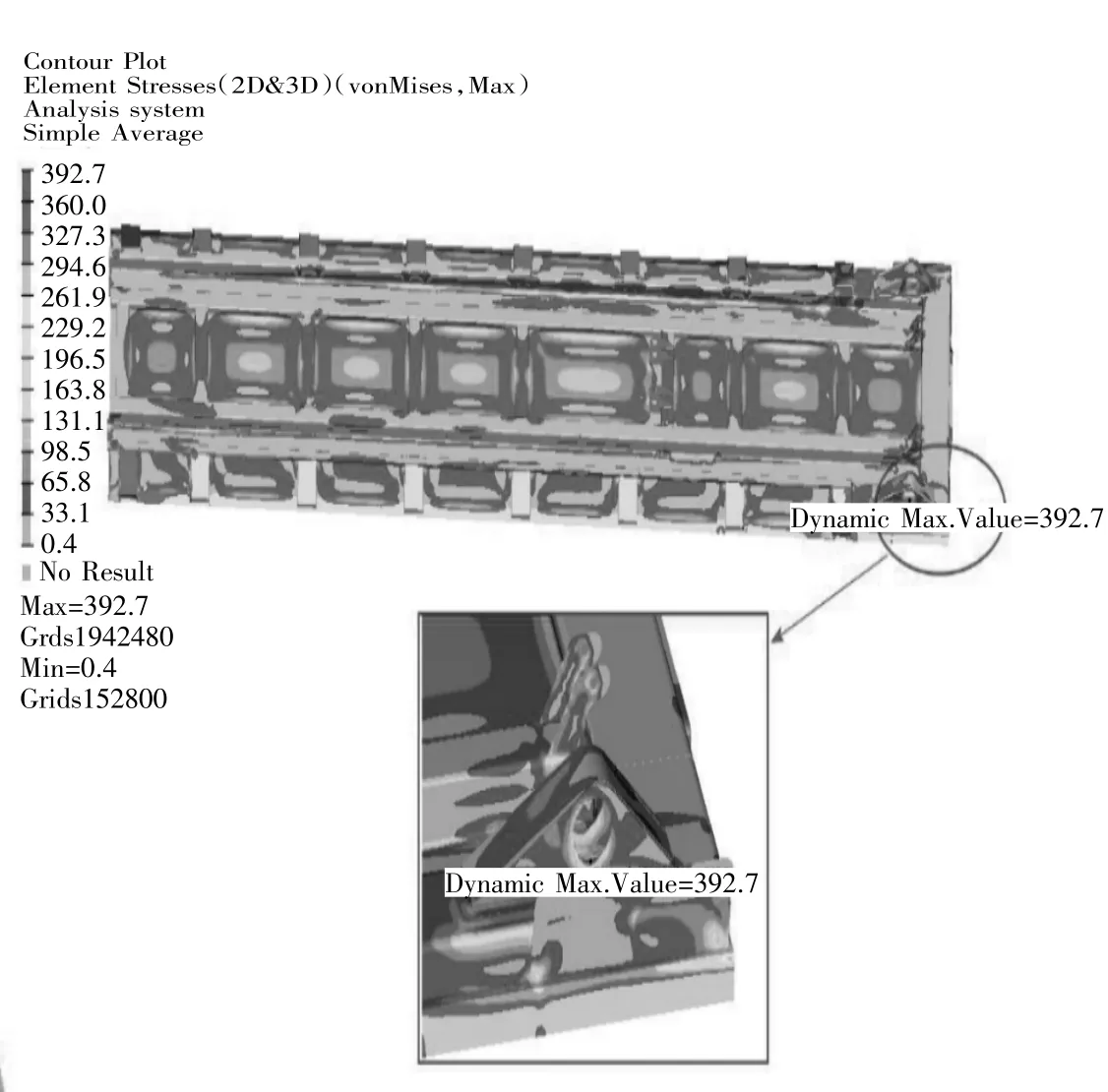

2.4 扭轉工況

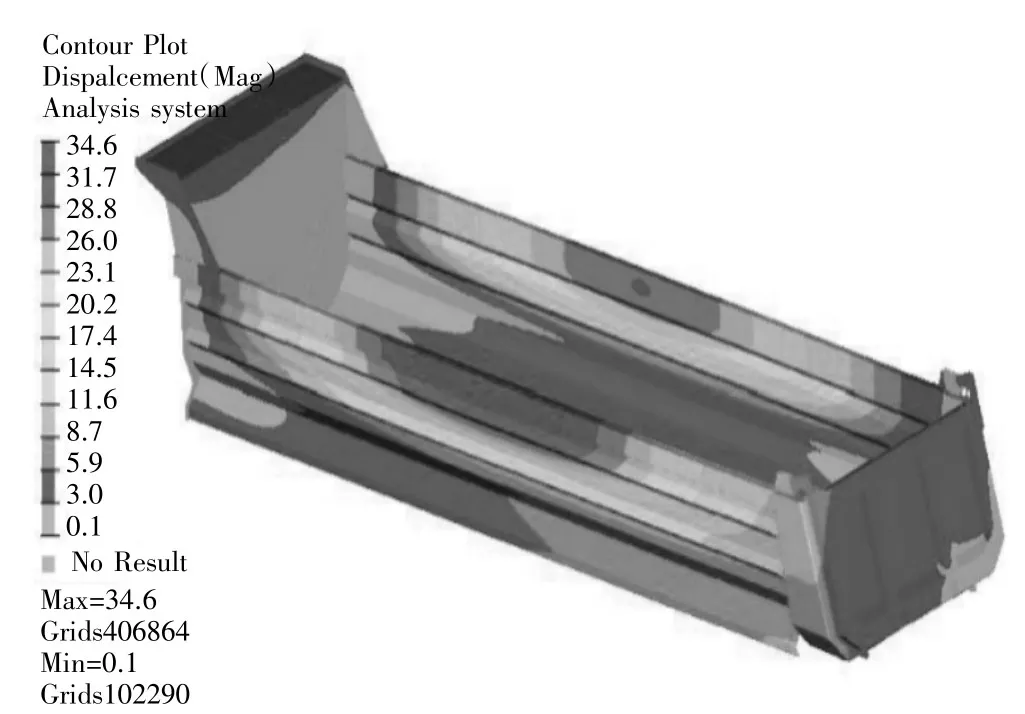

自卸半掛車行駛在凹凸不平的道路上,造成車輪懸空或被抬高,導致廂體底板左右縱梁與車架一起受到不對稱扭轉載荷的作用,假設左后輪與右前輪懸空,其他車輪正常著地,取動載系數為1.5。滿載扭轉工況下車廂應力云圖如圖10所示,等效應力云圖如圖11所示。

從圖10可以看出,最大變形為34.6 mm,同樣位于邊板上邊框中間位置;從圖11可以看出,底板整體受力均衡,在由兩側縱梁和橫梁圍成的長方形區域內應力由周邊向中間逐漸增大,但在傾翻座周邊受力較大,特別是傾翻座圓孔開口的應力集中部位,最大等效應力為392.7 MPa。

圖10 車廂邊板位移云圖

圖11 車廂底板等效應力云圖

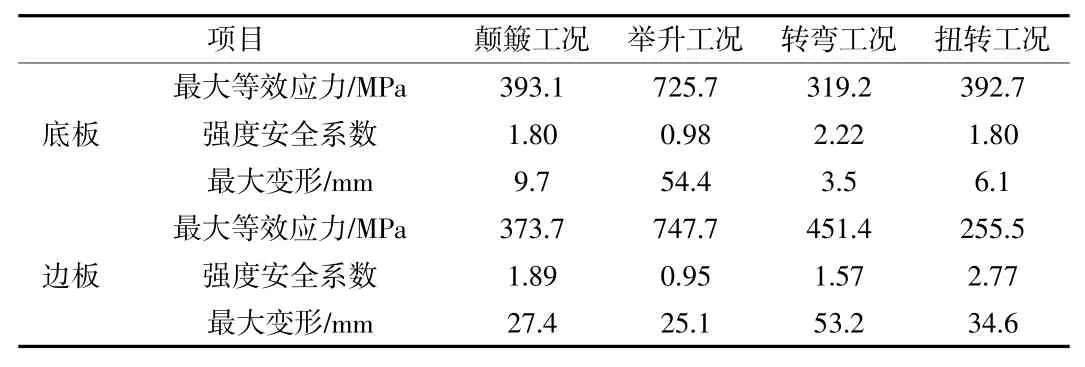

2.5 各工況結構應力、變形及安全系數

LG700L材料屈服強度為708 MPa,安全系數=屈服強度/實際等效應力值。綜合以上不同工況下各組件的應力和變形分析,各工況部件最大等效應力及變形見表2。

表2 各工況結構應力、變形及安全系數

從上述分析結果可得:邊板剛度不足,無法滿足設計準則要求,由于邊板變形過大,在舉升工況下邊板結構局部應力較高,所以后期優化需提高邊板剛度。

3 結構優化

3.1 材料替代

車廂輕量化大板材料升級由LG700L更換為NM450,底板、邊板厚度分別為6 mm、4 mm,從第2節各工況分析結果和表1材料特性參數可知:在舉升工況下底板變形較大、邊板總成在轉彎工況下變形較大,大板材料升級后,屈服強度由708 MPa增加到1309 MPa,安全系數更高,車廂使用壽命將會延長。減小大板厚度,會降低底板總成、邊板總成剛度,導致底板、邊板變形增大,為避免邊板、底板剛度不足,不建議減小底板、大板厚度。筋板材料不變,還是采用LG700L。

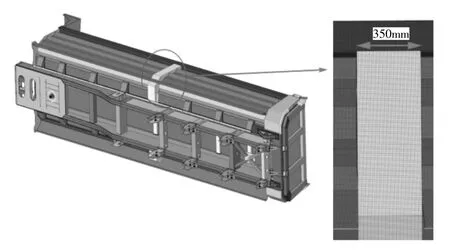

3.2 邊板中立柱優化

基于第2節分析結果,車廂邊板剛度不足,引起邊板中間區域變形過大。優化方案:在邊板中間位置增加中立柱;中立柱寬度350 mm,厚度4 mm,高度與后立柱平齊,與底板縱梁交接,刪除底板在該位置處原有的邊橫梁。如圖12所示。

圖12 邊板中立柱修改示意圖

3.3 其他結構優化

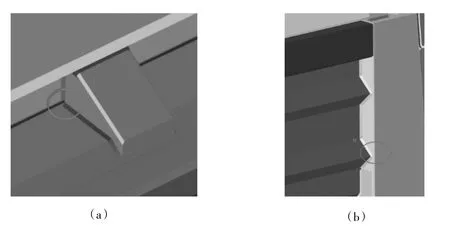

對第2節中分析車廂結構應力水平較高位置,如邊橫梁與底板縱梁連接拐角處;邊板中間折彎區域與后立柱交接位置等,通過增加應力避讓口、內部補強板等結構形式進行局部改進,改善周邊受力情況,減少應力集中。如圖13所示。

圖13 車廂結構應力水平較高位置

4 優化結果

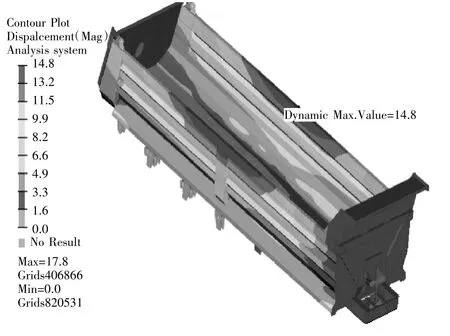

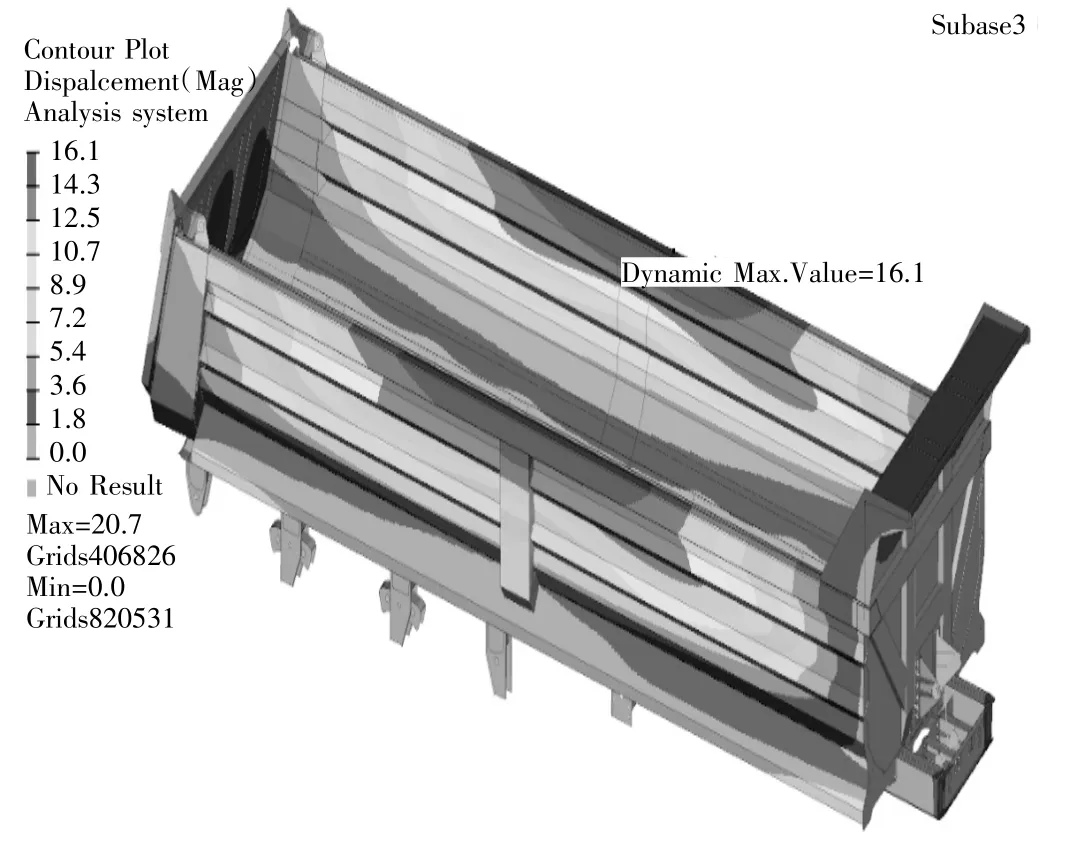

基于上述改進,對改進后的結構進行分析,優化后顛簸工況邊板總成變形云圖如圖14所示,優化后轉彎工況邊板總成變形云圖如圖15所示。結果顯示:

圖14 優化后顛簸工況邊板變形云圖

圖15 優化后轉彎工況邊板變形云圖

顛簸工況:邊板最大變形為14.8 mm,基本達到設計要求。相比原結構邊板變形27.4 mm,優化后的結構邊板剛度有明顯提高,變形減小12.6 mm。

轉彎工況:邊板最大變形為16.1 mm,基本達到設計要求。相比原結構邊板變形53.2 mm,優化后的結構邊板剛度有明顯提高,變形減小37.1 mm。

從上述分析結果可知:車廂邊板增加4 mm厚度的中立柱能夠顯著提高邊板總成剛度,減小邊板彈性變形,降低邊板脹廂風險,延長邊板使用壽命。

5 結束語

通過對一款出口U型輕量化自卸半掛車的廂體結構進行剛強度CAE仿真分析,并對其進行相應的結構優化,得到結論如下:

(1)原車廂邊板剛度不足,無法滿足設計準則要求。在邊板中間位置增加寬度350 mm、厚度4 mm、高度與后立柱平齊的中立柱結構,邊板總成剛度基本能滿足設計準則要求。

(2)車廂輕量化大板材料升級由LG700L更換為NM450,可以顯著提高大板結構安全系數、延長車廂使用壽命。基于底板、邊板剛度性能,不建議減薄底板、邊板大板厚度。

(3)對車廂結構應力水平較高位置,可通過增加應力避讓口、內部補強板等結構形式進行局部改進,改善周邊受力情況,減少應力集中。