某工程地下超長超寬大體積混凝土結構跳倉法施工技術

王偉正

北京市第五建筑工程集團有限公司 北京 100028

跳倉法施工技術是以“抗放兼施,先放后抗”的理論,對地下工程大體積混凝土結構合理劃分為若干個小塊,跳倉澆筑各小塊內的混凝土,經過混凝土的短期應力釋放后,再將若干小塊連成整體的一項施工技術。根據地下結構工程溫濕度的環境特點,在混凝土施工過程中,混凝土自身產生的溫度應力遠大于混凝土的抗拉能力,完全靠“抗”的辦法是很難扛得住,故應當采取“抗放兼施”的方法[1],即早期將結構以較短尺寸分倉間歇7到10d釋放應力,其后陸續進行封倉,利用混凝土的彈性抗拉能力抵抗較小的溫度收縮應力,即使用“先放后抗”,最后“以抗為主”的方法,以適應其長期作用的較小溫差和較小收縮。

1 工程概況

該項目位于山東省濟南市,由17棟住宅樓,一個地下整體車庫,一個社區服務中心,一個商業中心,一個社區幼兒園以及其他配套設施組成。該項目總建筑面積為350561.40㎡,其中地下建筑面積為93554.28㎡包括地下整體車庫及主樓地下1、地下2層),地下車庫建筑面積為63032.62㎡(包含人防20397.46㎡)。車庫基礎形式為天然地基+筏板基礎,主樓基礎形式為CFG樁基礎+筏板基礎。地下筏板基礎頂標高為-6.8m,筏板厚度為450mm-800mm,地下車庫頂板頂標高為-2.35m、-1.65m(人防)、-1.85m,頂板厚度為350 mm。項目效果圖見圖1。

圖1 項目效果圖

2 方案分析

2.1 可行性分析

該工程地下車庫屬于超長超寬混凝土結構,地下建筑面積為93554.28㎡,地下車庫東西兩側外墻之間最大寬度約為340m,南北兩側外墻之間長度約為300m,施工流水段數量較多。且通過地勘設計的地基沉降差分析驗算結論,各建筑物連體基礎的最大差異沉降△S≤30mm,相對差異沉降i≤1/500~1/1000。

由于地下工程在施工中承受的溫度和濕度變化較大,混凝土的早期塑性收縮大,而在地下結構回填土以后,正常使用階段期間溫濕度變化較小,故采取“抗放兼施”的方法。早期將結構以較短尺寸分倉間歇7d-10d釋放應力,其后陸續進行封倉,利用混凝土彈性抗拉能力抵抗較小的溫度收縮應力,即“先放后抗”“以抗為主”的方法,即“跳倉法”施工技術。

根據總體施工進度計劃要求,該工程地下結構基礎墊層混凝土計劃于2019年7月25日開始施工,2019年10月25日需完成全部車庫頂板混凝土澆筑任務,2020年12月31日竣工交付。若留置大量后澆帶,將對防水卷材的連續施工造成困難,回填土不能及時進行,這也將影響裝飾裝修施工的及時插入,工期壓力較大。故考慮采用跳倉法施工,以“縫”代“帶”,縮短流水節拍來節約工期。

2.2 跳倉法施工與留置后澆帶法的技術分析

2.2.1 后澆帶法的缺點

1)封閉前等待周期長。由于沉降后澆帶需要等待主體結構全部完成,經沉降觀測結構沉降趨于穩定后才可以澆筑后澆帶內混凝土。即使是施工后澆帶,根據規范要求需要等待兩段混凝土澆筑完成后14d才可封閉,而施工圖紙設計一般為45d~60d。故嚴重影響了二次結構或裝飾裝修的插入施工。

2)施工工藝復雜。由于后澆帶模板需與車庫結構模板分開單獨支設,且在后澆帶封閉澆筑前,需將兩側混凝土鑿毛,而新澆筑的混凝土與原混凝土接縫處粘接強度不好控制,且原混凝土在后澆帶澆筑前收縮變形基本已經完成,后澆帶混凝土的干縮極易在接縫處形成通長裂縫,造成滲漏隱患。

3)清理比較困難。后澆帶長期暴露在空氣中,即使做好擋水臺及覆蓋板,也很容易受到雨水、污垢的影響,造成后澆帶內鋼筋表面、施工縫處結垢,后期投入大量的人力,也很難將鋼筋密布的后澆帶內垃圾及污垢清理干凈,這將大大影響后澆帶內的混凝土澆筑質量,不能保證后澆帶內混凝土的密實。

4)結構長期不封閉造成地下室長期積水。若地下室施工期間正值雨季,或地下水位較高的區域,將會造成地下水由后澆帶處流入地下室內,使地下室內長期積水,需用水泵定時抽排,這不但要投入大量的人力及物力,而且會對地下室其他施工作業造成一定影響。

2.2.2 跳倉法施工技術的優點

1)跳倉法施工以“縫”代“帶”,將兩條縫變為一條縫,省去了后澆帶施工的模板單獨支設、清理、澆筑、養護、拆模等工序,且將超長混凝土結構劃分為若干倉流水施工,縮短流水節拍從而節約了工期,加快了施工進度。

2)跳倉法兩個相鄰倉的混凝土澆筑間隔一般為7d,間隔時間短,施工縫的清理簡單,能夠保證新舊混凝土的結合,大大減小了施工縫處理不當造成的滲漏隱患。

3)由于跳倉法施工工藝簡單,施工周期短,減少了人力及物力的二次投入及長期使用,減少了材料的浪費,從而降低了施工成本。

2.3 跳倉法與后澆帶法的經濟性分析

經過施工方案比對及對施工措施項目的經濟分析,采用跳倉法施工而取消后澆帶的長度約為8375m,取消了獨立支設模板體系約11543㎡,后澆帶止水鋼板節約8375m,擋水臺及防護蓋板材料節約500m3,腳手架租賃節約11543㎡,施工縫剔鑿及清理節約人工約180工日,綜上所述,合計節約成本約為315萬元。

詳見下表:

?

3 “跳倉法”施工在工程中的應用

3.1 倉格的劃分

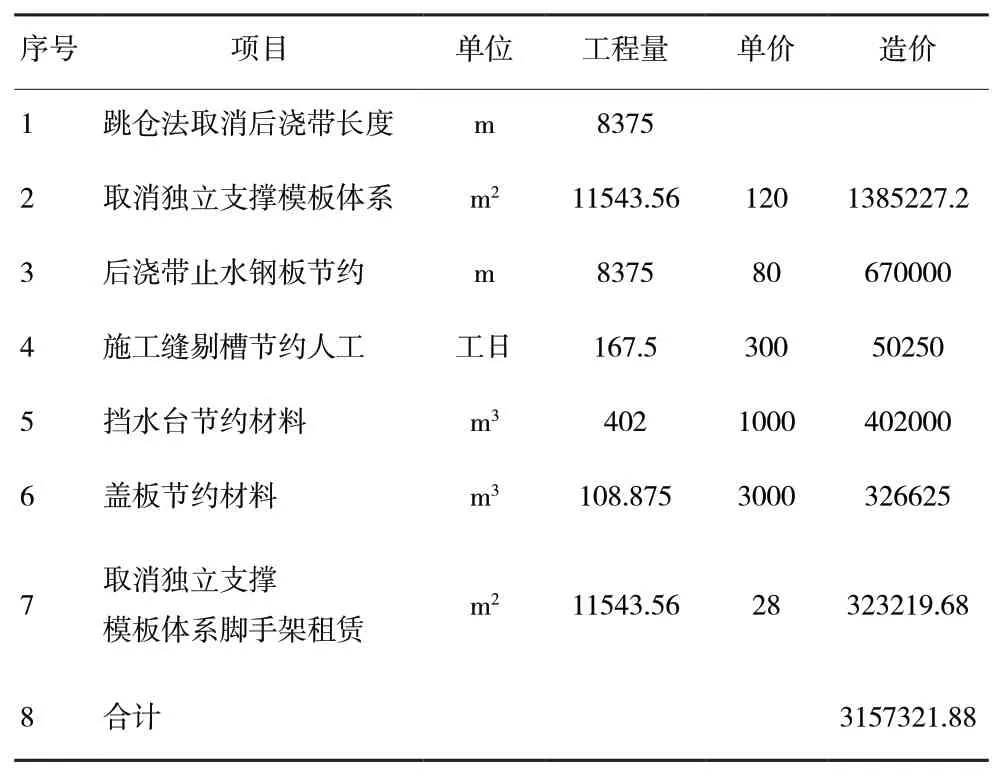

根據該工程原設計圖紙后澆帶的劃分原則,將地下車庫底板及頂板進行分倉,基本倉塊尺寸不大于40m×40m,最大倉塊尺寸為50m×53.53m。頂板與底板按相同部位分倉,倉格數量均為63塊,跳倉間歇時長為7d。施工順序見圖2。

圖2 倉塊劃分及澆筑順序

3.2 混凝土及原材料的要求

在對水泥的品種與用量進行選擇時,除了考慮其力學性能的指標以外,還需考慮水泥水化熱、自收縮和干燥變形等方面,重點是檢測其礦物的組成、水化熱的大小、水泥的細度等。水泥3d水化熱不宜大于240 kJ/kg,7d水化熱不宜大于270 kJ/kg,抗滲混凝土中,水泥的鋁酸三鈣含量不宜大于8%。

砂:選用級配良好的天然或機制中粗砂,細度模數為2.3~3.0,含泥量(重量比)不得大于3%,泥塊含量(重量比)不得大于1%。

石子:選擇質地堅硬、級配良好、不含雜質的非堿活性碎石,石子粒徑為5mm~31.5mm ,含泥量(重量比)不得大于1.0%,泥塊含量不得大于0.5%,針片狀顆粒含量不得大于8%。

粉煤灰:粉煤灰具有降低水化熱、減少干縮、改善拌合物和易性等作用,對減少混凝土早期裂縫有利,其應選用優質II級粉煤灰,摻量為膠凝材料總量的20%~40%。

水:拌和水用量不宜大于170 kg/m3,拌合物泌水量宜小于10L/m3。

3.3 配合比要求

工程選用低水膠比,大坍落度的預拌商品混凝土,其水膠比控制在0.40~0.45之間,實測坍落度控制在120 mm~160 mm之間。

砂率宜控制在38%~42%以內,粗骨料用量不應低于1050 kg/m3。

混凝土拌合物的總堿含量不得超過3 kg/m3,最大氯離子含量不得超過0.1%。

混凝土初凝時間控制在4~6小時,終凝時間控制在8~10小時。

3.4 跳倉法施工縫的留置和構造

3.4.1 施工縫的構造

該項目各分倉混凝土施工縫處采用Φ8@80雙向方格鋼筋骨架貼鋼絲網20目的方法進行分隔,防水措施采用止水鋼板及外貼防水卷材的做法。

混凝土澆筑前,應派專人認真檢查施工縫處止水鋼板是否牢固,鋼絲網是否綁扎結實,以免混凝土澆筑過程中出現滲漏。施工縫構造見圖3。

圖3 施工縫構造做法

3.4.2 施工縫的清理

下一個施工倉塊澆筑前應對上一段混凝土施工縫表面進行剔鑿,清除表面浮漿及松動石子,澆水濕潤后方可澆筑下一倉塊內混凝土。

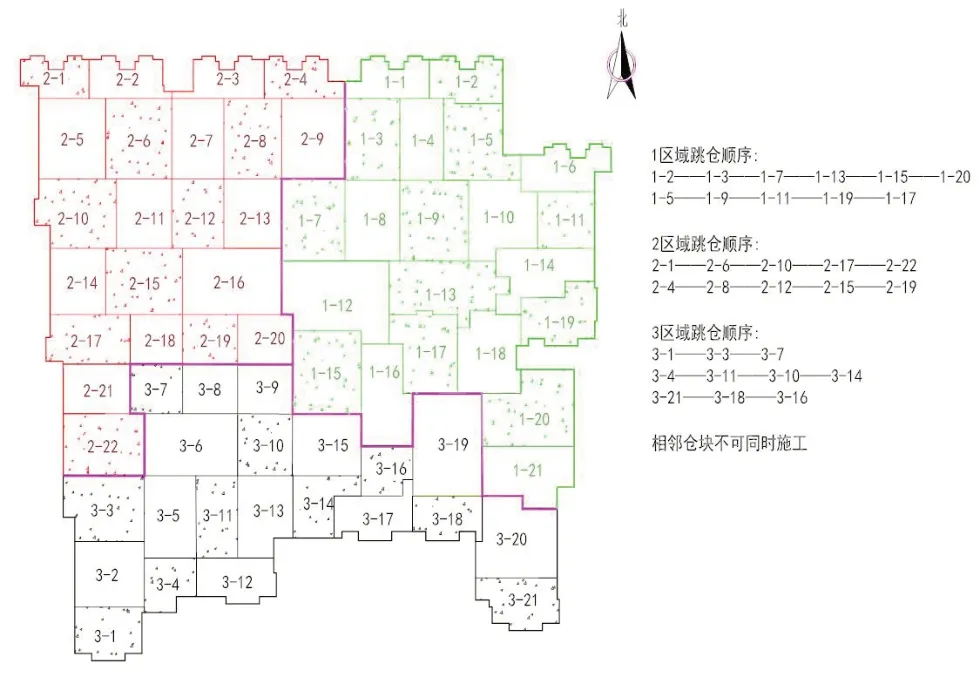

3.5 混凝土的澆筑

該項目混凝土輸送方式采用泵送,澆筑時采用“分層澆筑,分層振搗,一個斜面,連續澆灌,一次到頂”的施工工藝,分層厚度不超過500 mm,每層錯開5m左右,斜面坡度1:6。應在接茬處加強振搗,避免出現冷縫,振搗棒下插入下[3]層混凝土表面以下50mm左右,快插慢拔,待混凝土表面不再上翻氣泡及浮漿時停止振搗。

根據混凝土泵送時形成的坡度,在每個澆筑區段的前、中、后部設置三道振搗棒,以促進混凝土流動及防止離析現象的產生。設置位置為:第一道振搗棒布置于泵送混凝土坡腳的最下部,此部位振搗時應插入下部混凝土表面,快插慢拔,防止下部混凝土產生分層、離析及孔洞現象;第二道振搗棒布置于混凝土澆筑方向的中間部位,此部位振搗可促進混凝土的流動,保證混凝土密實;第三道振搗棒布置于混凝土卸料點處,此部位振搗一方面能夠避免混凝土由高處落下造成的粗細骨料分離現象,另一方面可以促進混凝土的流動,避免混凝土堆積[2]。

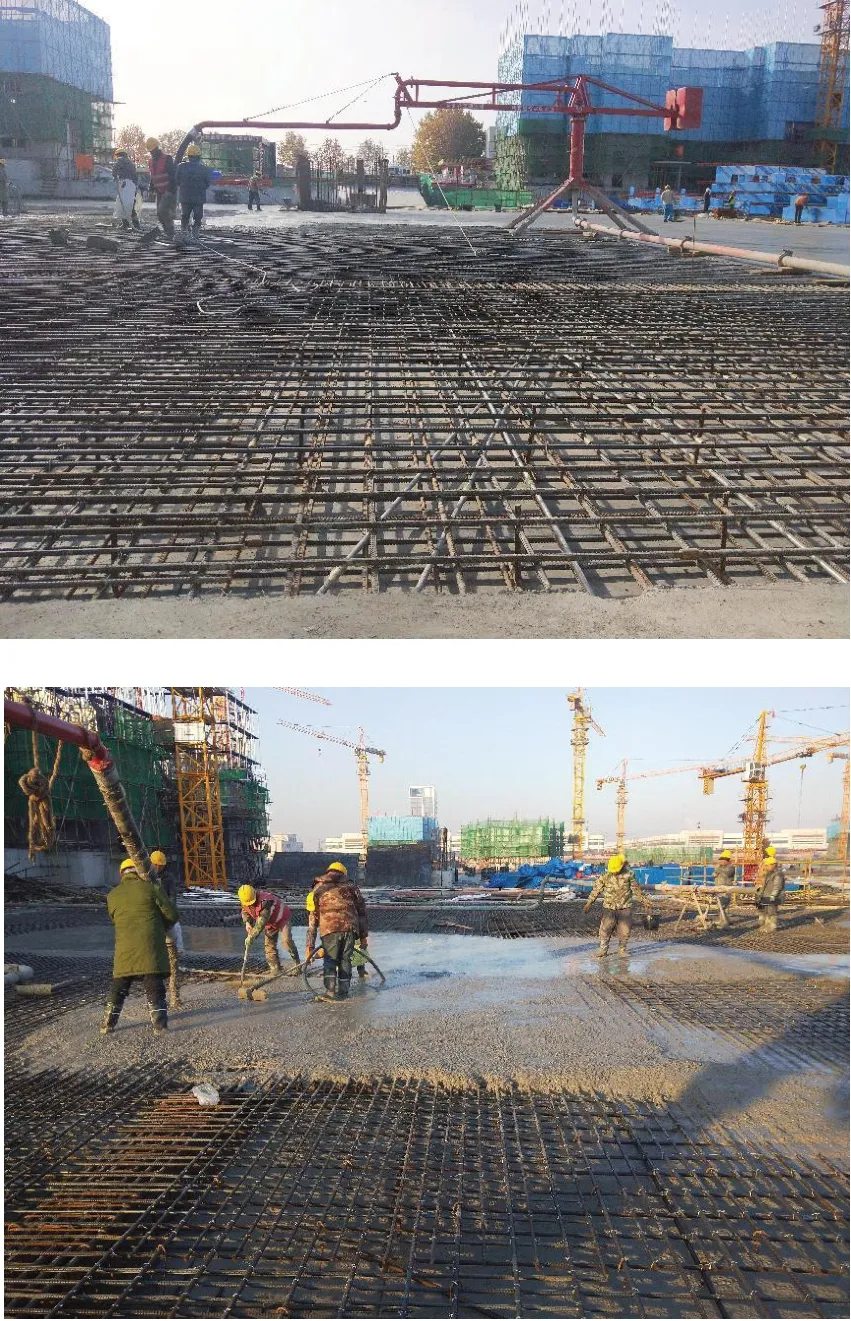

在混凝土澆筑過程中,應采取防止受力鋼筋、定位筋、預埋件等移位和變形的措施,并應及時清除混凝土表面的沁水。當混凝土澆筑到設計標高時,首先用長刮尺刮平,在混凝土初凝前用木抹子打磨壓實,對表面進行磋壓提漿找平,進行初次收面。待混凝土初凝前采用圓盤磨光機進行最終收面,并應馬上用塑料薄膜進行覆蓋進行保濕養護。混凝土澆筑現場見圖4、圖5。

圖4 圖5 混凝土澆筑現場照片

3.6 混凝土的養護

混凝土的養護在防止大體積混凝土產生裂縫中起到至關重要的作用。混凝土的干燥收縮持續半年到一年之久,特別在早期塑形階段,養護不到位將造成混凝土失水嚴重,產生混凝土干縮裂縫。而混凝土的保溫主要考慮混凝土在達到最高水化溫度后能夠緩慢降溫,不斷緩慢的釋放變形和松弛應力,使得最大應力小于混凝土的抗拉強度,起到避免出現裂縫的作用。故應對采用“跳倉法”施工的大體積混凝土底板及頂板在混凝土表面的二次抹面后,立即用塑料薄膜進行覆蓋保濕養護。且在寒冷季節,可采用搭設擋風保溫棚或覆蓋防火保溫被的方法進行保溫。待混凝土表面強度達到不留腳印后方可上人作業,之后對混凝土表面每隔30分鐘進行一次灑水養護,炎熱夏季可加大灑水頻次,養護效果以保持混凝土表面濕潤為宜。

地下室墻體應帶模灑水養護1-2d,第三天可拆模后灑水養護,養護的持續時間不應少于15d,期間應認真檢查混凝土表面的養護效果,若出現混凝土表面泛白或出現細小裂縫時,應加強養護,延長灑水時間,或與設計溝通采取其他補救措施。地下結構施工完畢后,應及時進行回填土作業,避免混凝土結構長期暴露在外部環境中。養護期內應當對混凝土進行內外溫差監測以及降溫速率監測,當不滿足規范要求時,應及時調整養護措施。跳倉施工實景見圖6、圖7。

圖6 圖7 跳倉施工實景

3.7 混凝土的測溫

混凝土的測溫頻次:混凝土澆筑溫度測試工作每8小時應不少于2次,混凝土內外溫差、降溫速率及環境溫度的測試每晝夜應不少于2次。

溫度監測點的布置:

1)在基礎平面半條對稱軸線上,溫度檢測點的點位宜不少于4處。

2)沿混凝土澆筑厚度方向,每一點位的檢測點數量,宜不少于5點。

3)保溫養護效果及環境溫度檢測點數量應根據具體需要確定[3]。

混凝土溫度控制:

1)混凝土入模溫度≤30℃,最大絕熱溫升≤50℃。

2)混凝土內外溫差≤25℃,混凝土表面溫度與大氣溫差≤25℃。

3)混凝土降溫速率≤20℃/d。

4)混凝土表面溫度與環境溫度差值小于20℃時可結束測溫,當發現溫控數值異常時,應及時報告采取有效措施增加保溫效果。

4 結語

跳倉法施工技術是采用“抗放兼施,先放后抗”的理論對地下工程大體積混凝土進行跳倉間隔施工,具有工期短、投資低、施工方便、質量可靠等良好的技術和經濟效益。它所采用的施工方法是普通大體積混凝土的常規方法,也就是“普通混凝土好好打”的方法,不是習慣上常用的分段施工方法,而是作為控制超長結構裂縫取代永久性變形縫和后澆帶的方法。

經過后期對該工程地下結構的混凝土外觀及滲漏檢查,并未發現混凝土結構裂縫及滲漏現象,這表明了采用“跳倉法”施工技術在該工程中是取得了成功的,且采用此施工方法為項目取得了良好的社會效益及經濟效益,同時也為今后類似工程采用“跳倉法”施工提供了經驗與參考依據。