低硬度P91鋼現(xiàn)場安全性評價及更換技術(shù)

馬志寶,蔡文河,李煒麗,林宗賀,董樹青,李飛

(1.中國大唐集團科學(xué)技術(shù)研究院有限公司華北電力試驗研究院,北京 100040;2.河北大唐國際唐山熱電有限責(zé)任公司,河北 唐山 063015)

0 前言

P91鋼具有良好的高溫持久強度和較佳的抗氧化性,廣泛應(yīng)用于火力發(fā)電機組鍋爐高溫集箱、蒸汽管道等[1-4]。近年來,部分火電廠發(fā)現(xiàn)其P91鋼材質(zhì)的集箱和管道硬度偏低,不滿足DL/T 438—2016《火力發(fā)電廠金屬技術(shù)監(jiān)督規(guī)程》的要求185~250 HB。主要原因是早期ASME標(biāo)準(zhǔn)對其硬度無下限要求,大量低硬度P91投入運行;P91在二次加工過程中導(dǎo)致硬度降低;在現(xiàn)場組焊焊后熱處理過程中回火溫度過高,回火時間過長導(dǎo)致的P91軟化[5]。研究表明[6-8],低硬度P91其高溫持久強度隨硬度下降呈下降趨勢,160 HB硬度P91在540 ℃下的屈服強度和抗拉強度分別下降了57%和33%,外推1×105h的持久強度相較GB/T 5310—2017《高壓鍋爐用無縫鋼管》推薦值降低一半。可見低硬度P91高溫服役管道在運行中存在較大的安全風(fēng)險,需要進行安全性評價和壽命評估。

經(jīng)現(xiàn)場快速評估[9]后,部分高溫服役P91管道剩余壽命較短,需要進行更換處理。國內(nèi)相關(guān)人員對火電機組P91管道現(xiàn)場焊接質(zhì)量控制進行了大量的研究和現(xiàn)場實踐,取得了一些經(jīng)驗[10-15],但是對低硬度管道的焊接和熱處理精準(zhǔn)控制研究方面未見報道,且在P91管道現(xiàn)場焊后熱處理過程中,仍然存在焊后熱處理質(zhì)量失控狀態(tài)[16],究其原因,主要在于熱電偶綁扎不牢,溫控儀表顯示偏差大及熱處理工藝制定不合理等。文中通過對某電廠低硬度P91主蒸汽管的安全性評價和更換操作實踐,為此類問題的解決提供參考。

1 P91主汽管道硬度檢測

1.1 概況

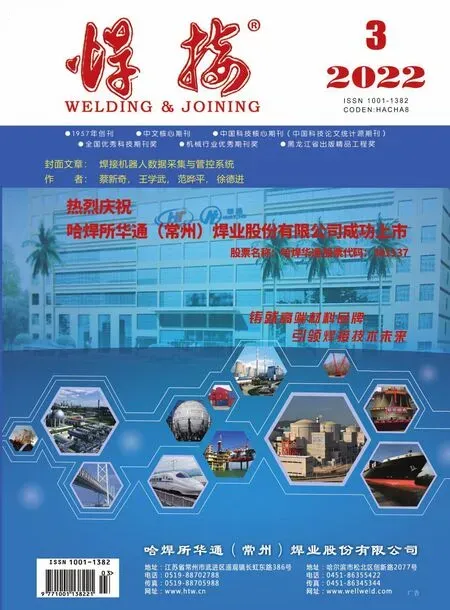

河北某30萬亞臨界機組于2004年1月投運,至今累計運行12萬余小時。該鍋爐由上海鍋爐廠供貨,型號為SG1025/17.6-M859,最大連續(xù)蒸發(fā)量1 025 t/h,主汽溫度為540 ℃,壓力為17.35 MPa,再熱蒸汽溫度540 ℃;燃燒方式為四角切圓燃燒。2020年9月,需要對6.3 m汽機平臺上主汽管道進行檢驗,材質(zhì)為P91,規(guī)格Di273.05 mm×31 mm。檢測管道位置如圖1所示。

圖1 汽機6.3 m平臺主蒸汽管道位置示意圖及實物圖

1.2 硬度檢驗情況

現(xiàn)場采用瑞士 EQUOTIP 550便攜式里氏硬度計按GB/T 17394.1—2014《金屬材料 里氏硬度試驗 第1部分:試驗方法》對P91主汽管道彎頭、直管母材、焊縫和熱影響區(qū)進行檢驗,發(fā)現(xiàn)編號為W1,W2,W3局部硬度偏低,并采用便攜式布氏硬度計進行校核,檢驗結(jié)果如圖2~圖4所示。

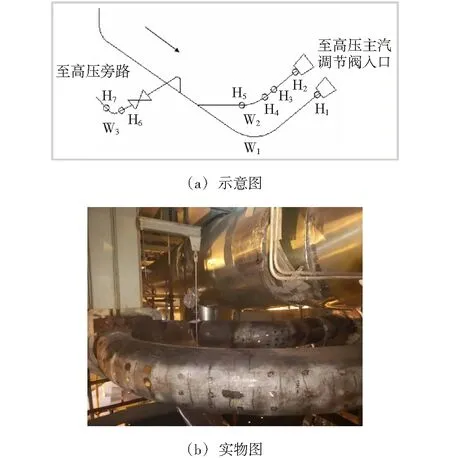

圖2 W1彎頭硬度檢測情況

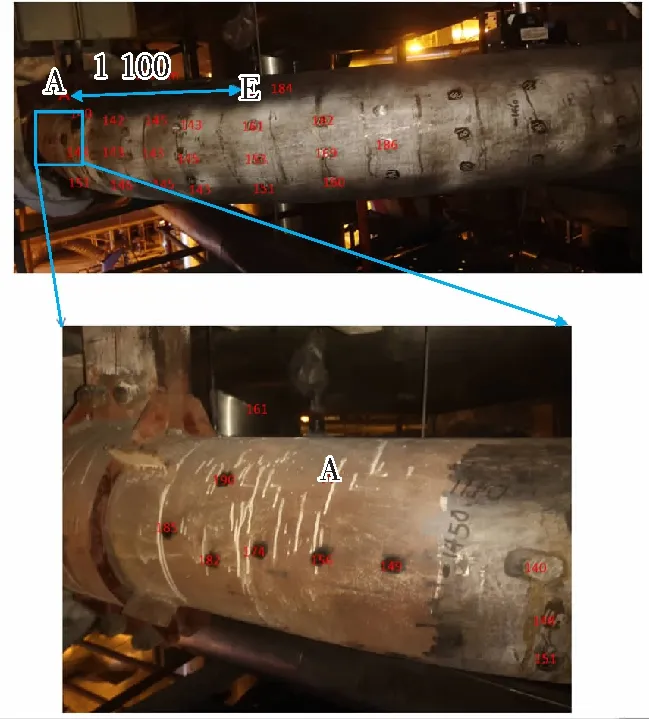

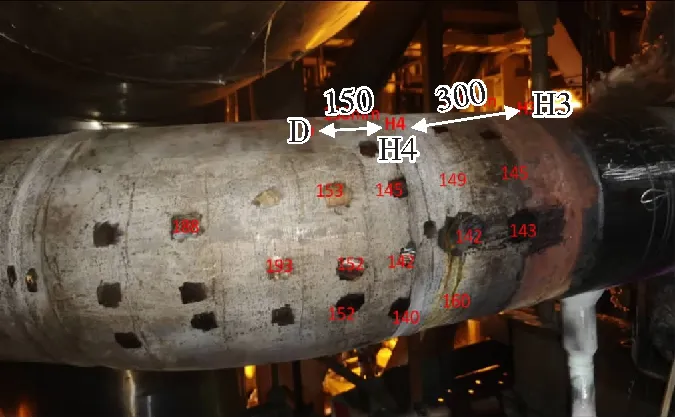

圖3 W2硬度檢測情況

圖4 W3硬度檢測情況

W1硬度偏低區(qū)域為背弧A-E點,長度約為1 100 mm,外弧中心線上下各125 mm。W2硬度偏低區(qū)域為背弧D點至H4焊縫左側(cè),長度約為150 mm,外弧中心線上下各150 mm;H3-H4焊縫之間的短節(jié),長度約為300 mm,硬度偏低點在順氣流方向以3點為中心線,上下各150 mm。W3硬度偏低區(qū)域為彎頭背弧一小部分區(qū)域,最低153 HB。

2 P91主汽管道快速壽命評估

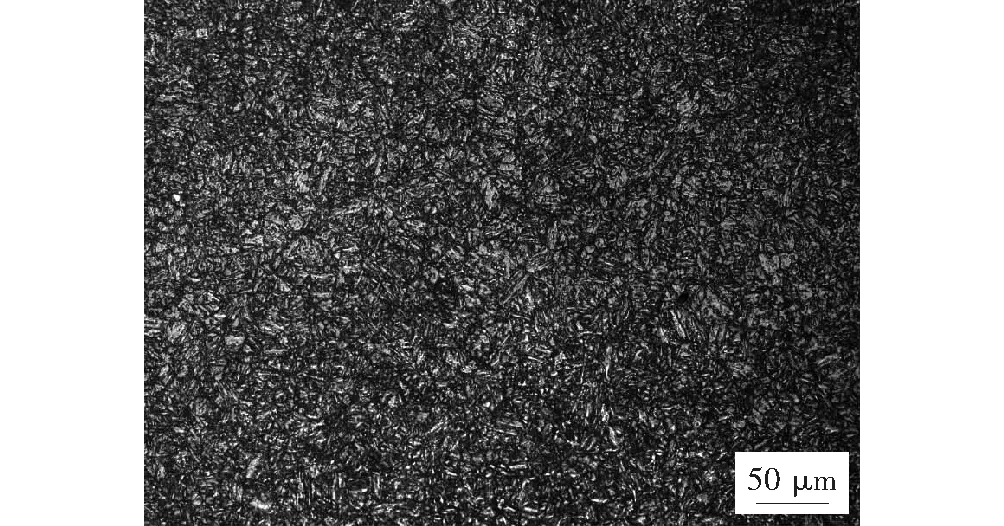

W3為高旁管道,只是局部一小塊硬度偏低,153 HB,按DL/T 884—2019《火電廠金相檢驗與評定技術(shù)導(dǎo)則》制備現(xiàn)場金相,如圖5所示。組織中存在少許馬氏體板條的痕跡,且管道壁厚超過公稱壁厚,經(jīng)計算可安全運行。

圖5 W3低硬度P91現(xiàn)場金相組織形貌

W1,W2為高壓主汽門前管道,φ335.05 mm×31 mm且有較大區(qū)域硬度在140~150 HB之間,采用快速評估技術(shù)[9]計算剩余壽命情況(安全系數(shù)1.5)見表1。由此可知,W1,W2剩余壽命不足以保證其安全穩(wěn)定運行,需要進行更換處理。

表1 W1,W2彎頭剩余壽命計算

3 P91主汽管道更換處理

先將主汽門前管道固定,采用坡口切割機沿劃線位置進行切割,W1切割后兩道新焊口編號為H1,H2(沿汽流方向),W2和短節(jié)一起切割后兩道新焊口編號為H3,H4。切割過程中順帶將焊接坡口加工完成。然后將采購的新管進行裝配、焊接、熱處理、質(zhì)量檢驗,更換完畢。

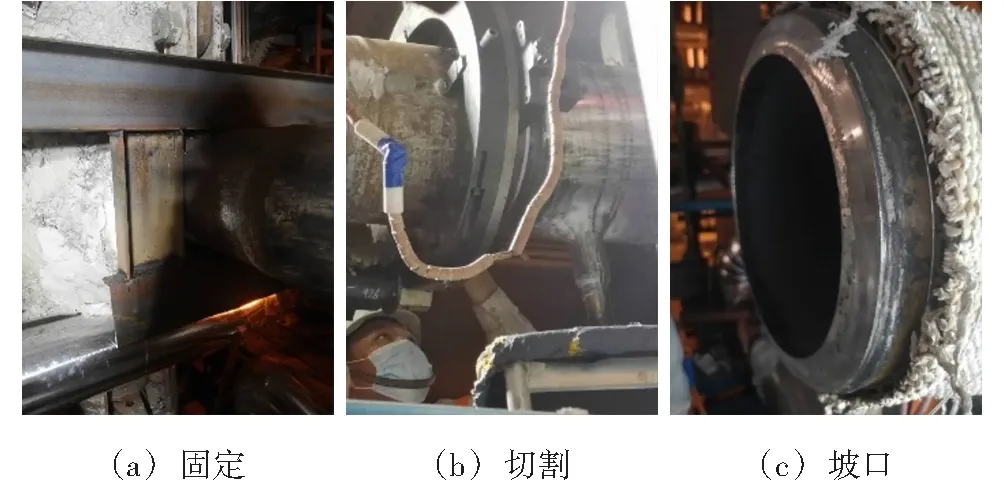

3.1 管道切割

先用槽鋼或拉鏈將切割管道兩頭固定住,確保低硬度管道切割后,留下管道不會產(chǎn)生位移,同時在切割過程中按DL/T 869—2012《火力發(fā)電廠焊接技術(shù)規(guī)程》要求將管道坡口加工成U形,坡口單邊角度10~15 ℃,鈍邊2 mm。管道固定及切割照片如圖6所示。

圖6 管道固定及切割

3.2 裝配

在裝配前應(yīng)將焊件坡口表面及坡口每側(cè)20 mm范圍內(nèi)(內(nèi)、外壁或正、反面)的油、漆、垢、銹等清理干凈,直至發(fā)出金屬光澤。將新管道吊裝到合適位置,確保新管道與原有管道對中,坡口間隙2~4 mm,焊口局部錯口值不超過壁厚的0.1倍,即3.1 mm,進行裝配點固焊。點固焊用的焊接材料、焊接工藝和選定的焊工技術(shù)條件應(yīng)與正式焊接時相同。

3.3 焊前準(zhǔn)備

參加焊接的焊工須是BⅢ類鋼材考核合格的Ⅰ類焊工。氬弧焊絲使用前應(yīng)除去表面油、垢等臟物,焊條焊前需進行350 ℃×1 h 烘干處理,烘干后的焊條應(yīng)放在80~120 ℃的保溫筒內(nèi)隨用隨取。

3.4 焊接

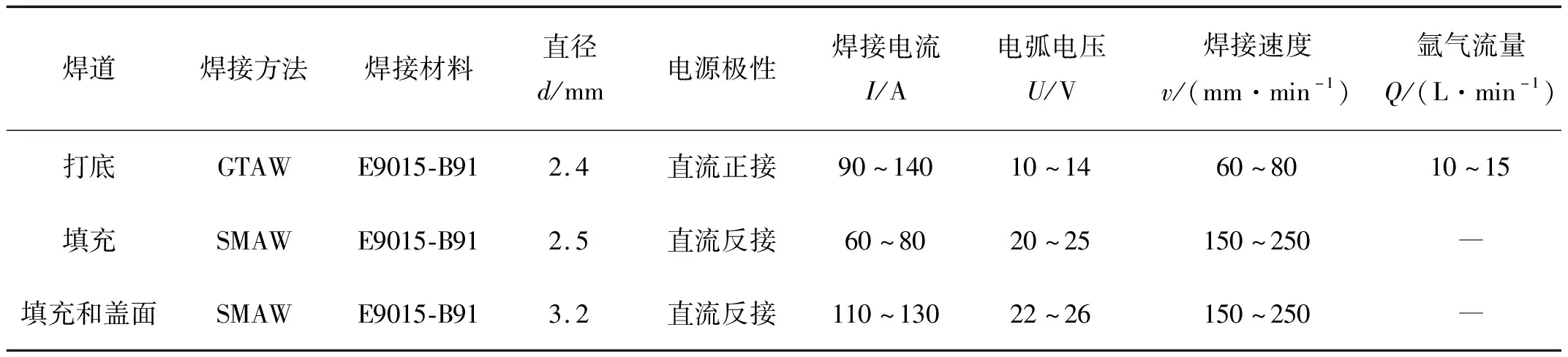

采用氬弧焊打底,焊條電弧焊填充的焊接方法,焊接工藝參數(shù)見表2。氬弧焊打底及焊條填充第一層焊道時,應(yīng)在管子內(nèi)壁充氬保護,氬氣保護范圍以坡口中心為準(zhǔn),每側(cè)各200~300 mm處,以可溶紙或其它可溶材料,用耐高溫膠帶粘牢,做成密封氣室。采用“氣針”從坡口間隙或“探傷孔”中插入進行充氬,開始時氬氣流量可為10~20 L/min,施焊過程中氬氣流量應(yīng)保持在8~10 L/min。

表2 焊接工藝參數(shù)

施焊前采用電加熱片對管道進行包裹加熱,升溫至200 ℃,確保焊接區(qū)兩側(cè)各不少于200 mm范圍內(nèi)溫度在200 ℃以上。氬弧焊打底時層間溫度控制在150~200 ℃,且根部焊層厚度不小于3 mm。焊接過程中,施焊至“定位塊”處時,應(yīng)將“定位塊”除掉,并將焊點用砂輪機磨掉,不得留有焊疤等痕跡,并以肉眼或低倍放大鏡檢查,確認(rèn)無裂紋等缺陷后,方可繼續(xù)施焊。氬弧焊焊接2~3層后可采用焊條進行填充。

焊條電弧焊填充與蓋面時,宜采用較小電流,多層多道焊,層溫溫度控制在200~250 ℃,每根完整的焊條所焊接的焊道長度與該焊條的熔化長度之比應(yīng)大于50%,每層焊道厚度不超過焊條直徑。焊條擺動的幅度,最寬不得超過焊條直徑的3倍,接頭部位要錯開。每層每道焊縫焊接完畢后,應(yīng)用砂輪機或鋼絲刷將焊渣、飛濺等雜物清理干凈(尤應(yīng)注意中間接頭和坡口邊緣),經(jīng)自檢合格后,方可焊接下一層。焊縫應(yīng)均勻、整齊、圓滑過渡,或采用角磨機打磨使焊縫圓滑過渡。焊接過程如圖7所示。焊接工作結(jié)束后,將焊接接頭冷卻到80~100 ℃保溫1~2 h。焊工應(yīng)進行自檢,清理打磨焊縫表面,確認(rèn)表面無裂紋之后,立即進行焊后熱處理。

圖7 焊接過程

3.5 焊后熱處理

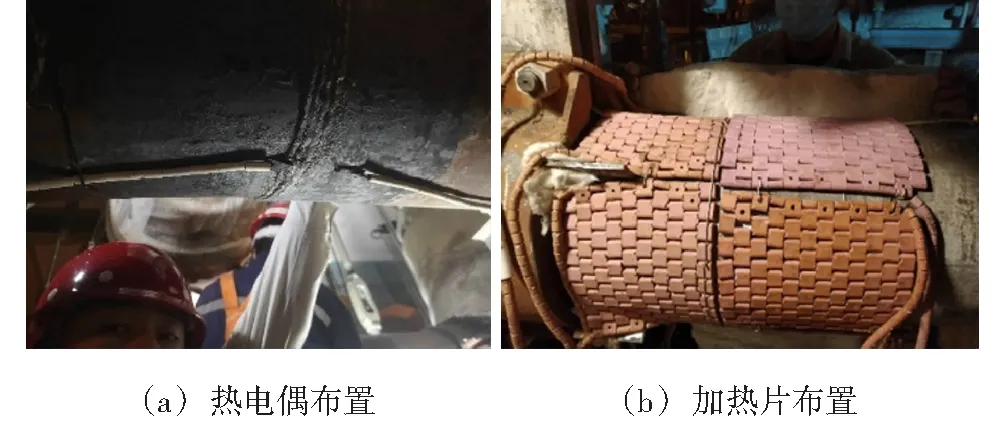

熱處理工必須經(jīng)過專業(yè)培訓(xùn),取得資格證書,持證(有效期內(nèi))上崗。熱處理工穿戴好勞動防護用品,防止?fàn)C傷。至少2人參與作業(yè)。采用陶瓷加熱片進行焊后熱處理,加熱寬度從焊縫中心起,每側(cè)不小于管子壁厚的7倍,即217 mm,控溫?zé)犭娕疾贾迷诠茏雍缚p的12:00和6:00方向上,同時在距離焊縫邊緣50 mm處母材上布置兩根監(jiān)測熱電偶,加熱片及熱電偶布置如圖8所示。

圖8 熱電偶和加熱片布置

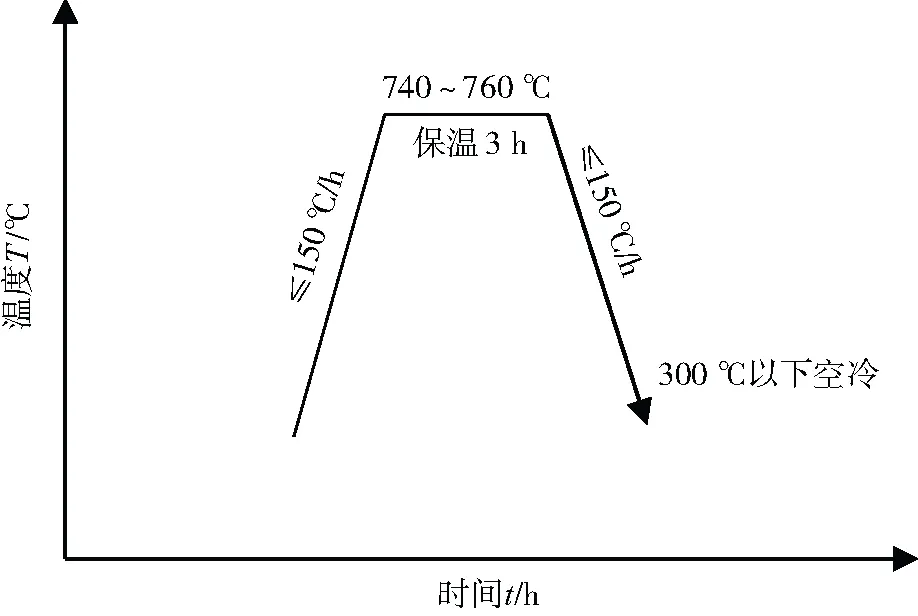

焊后熱處理曲線如圖9所示。以不大于150 ℃/h的升溫速率升到740~760 ℃,保溫3 h,然后以不大于150 ℃/h的冷卻速率冷卻到300 ℃,300 ℃以下空冷。

圖9 焊后熱處理曲線

3.6 質(zhì)量檢驗

外觀檢驗:焊縫外觀成形良好,未見裂紋、未熔合、氣孔、夾渣等缺陷。

無損檢測:對焊縫和近縫區(qū)母材進行MT,UT檢測,未發(fā)現(xiàn)超標(biāo)缺陷。

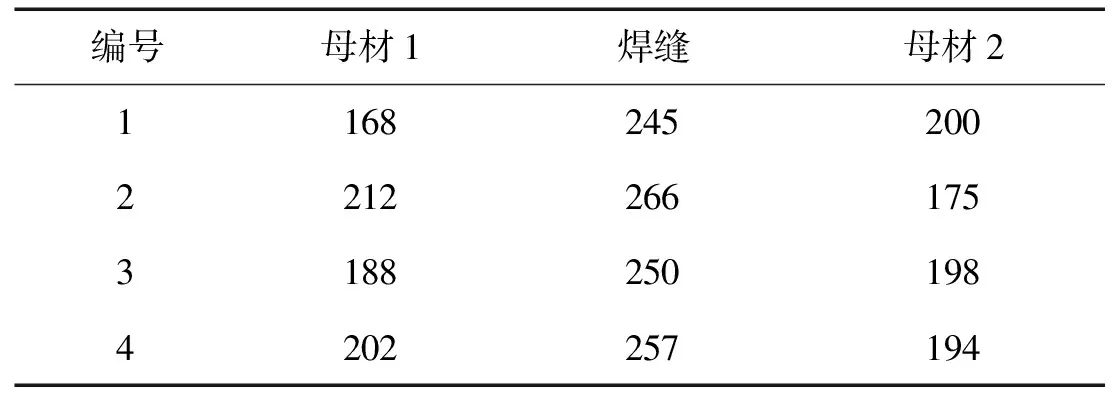

理化檢測:使用便攜式里氏硬度計對焊縫和近縫區(qū)母材進行測量,測量結(jié)果見表3。

表3 更換后管道焊接接頭硬度檢測 HB

4 分析與討論

4.1 P91鋼硬度檢測準(zhǔn)確性分析

硬度是材料抵抗彈性變形、塑性變形、劃痕或破裂等一種或多種作用的能力,既受試驗方法(里氏、布氏等)、試樣條件(如質(zhì)量、厚度、表面粗糙度、表面硬化層等)因素的限定,又受材料物理性能、力學(xué)性能的影響。硬度因其與強度之間存在一定的正比關(guān)系,常被用來衡量設(shè)備性能的優(yōu)劣。在檢修現(xiàn)場通常采用便攜式里氏硬度計進行硬度檢測,然后利用儀器自帶的換算功能將其轉(zhuǎn)換布氏硬度值。由文中表1低硬度P91彎頭快速壽命計算可知,硬度數(shù)值偏差10~20 HB時,剩余壽命偏差較大,最大相差近1.8×104h,因此對現(xiàn)場硬度檢測要求一定的準(zhǔn)確性。

通過試驗對比發(fā)現(xiàn),低硬度P91鋼管件的HBHLD值普遍低于臺式布氏硬度測量值。為此,國內(nèi)蔡文河等專家[17-18]對此進行了深入研究,得出低硬度9Cr鋼管件依據(jù)GB/T 17394.4—2014《金屬材料 里氏硬度試驗 第4部分:硬度值換算表》將里氏硬度換算成布氏硬度存在偏差的主要原因在于,9Cr鋼馬氏體板條消失和碳化物析出長大導(dǎo)致位錯強化和固溶強化效果減弱,影響了其屈服強度和屈強比,并依據(jù)大量試驗數(shù)據(jù),制定了適合高合金鋼里氏硬度換算成布氏硬度的行業(yè)標(biāo)準(zhǔn)DL/T 1845—2018《電力設(shè)備高合金鋼里氏硬度試驗方法》,極大的滿足了現(xiàn)場檢測需求。然而依據(jù)筆者大量現(xiàn)場經(jīng)驗以及取樣與實驗室臺式硬度計比較,當(dāng)P91硬度值低于160 HB時,建議在現(xiàn)場采用便攜式鏈?zhǔn)讲际嫌捕扔嬤M行校核,準(zhǔn)確性較高,而采用便攜磁力式硬度計校核時存在較大偏差,這可能與磁力式硬度計在現(xiàn)場操作時受到管件形狀限制,吸附力不足,在操作過程中出現(xiàn)較大誤差有關(guān)。

4.2 P91鋼換管技術(shù)要求

DL/T 438—2009《火力發(fā)電廠金屬技術(shù)監(jiān)督規(guī)程》規(guī)定,鋼管180~250 HB;DL/T 438—2016《火力發(fā)電廠金屬技術(shù)監(jiān)督規(guī)程》規(guī)定,鋼管185~250 HB;ASME SA-35-2015《Specification for seamless ferritic alloy-steel pipe for high-temperature service》規(guī)定,鋼管≤250 HB;ASME SA-335-2017《Specification for seamless ferritic alloy-steel pipe for high-temperature service》規(guī)定,鋼管190~250 HB。從ASME規(guī)范的變化可以看出,對于P91鋼管從2013年以前不設(shè)定硬度下限,到2017年設(shè)定硬度下限為190 HB,而中國的電力行業(yè)標(biāo)準(zhǔn)從2009年就對P91鋼進行了下限規(guī)定,可見中國的電力標(biāo)準(zhǔn)超前于ASME標(biāo)準(zhǔn)要求。依據(jù)筆者現(xiàn)場經(jīng)驗,為后續(xù)焊后熱處理留出一定的硬度下降量,建議采購P91新管的硬度控制在200~230 HB。

換管前,應(yīng)對切口處管子進行硬度檢測,確保切口處管子的硬度不能太低,在可接受的范圍。否則更換新管后,經(jīng)過焊接熱處理,切口處管子硬度會下降,導(dǎo)致更低,更換管道失去了意義,造成浪費,且限制于工期等原因,安裝上了有風(fēng)險的管道。

焊接完成后,應(yīng)進行無損和硬度檢測,硬度包括兩側(cè)母材和焊縫。硬度不合格時應(yīng)進行金相檢驗。之前很少有施工單位進行母材硬度檢測,只進行焊縫硬度檢測,這是非常危險的,焊縫周圍母材的質(zhì)量狀況也很重要,且是監(jiān)督的重點。

4.3 低硬度P91鋼換管硬度下降量精準(zhǔn)控制技術(shù)

W2管道切割后,剩余母材硬度在190~200 HB,因此后續(xù)焊接及熱處理可操性空間比較大。W1彎管切割時,特別是靠近斜三通側(cè)即圖2左側(cè)存在一限位吊架,切割位置受限,剩余母材硬度只有173 HB,后續(xù)與新管組焊和熱處理后,母材硬度很有可能下降到160 HB以下,依據(jù)表1的壽命計算,硬度為160 HB時,剩余壽命僅1.8×104h,很難滿足電廠(2~3)×104h的壽命需求。精準(zhǔn)控制P91母材硬度下降量成為該次更換管道成敗的關(guān)鍵。

為盡可能控制P91母材硬度下降量,同時讓焊縫的硬度不能太高,根據(jù)現(xiàn)場施工條件,焊后熱處理方法選擇柔性陶瓷電阻加熱器。為實現(xiàn)溫度準(zhǔn)確控制,采取了對控溫儀表進行校準(zhǔn),將熱處理機上的溫控儀表和熱電偶拿到熱工試驗室,與標(biāo)準(zhǔn)溫控儀表在同樣溫度下進行比對試驗,實現(xiàn)對熱處理上控溫儀表的精確校準(zhǔn)。同時對焊后熱處理工藝進行調(diào)整,采用740 ℃保溫3 h的熱處理工藝,焊接完畢后先冷卻到室溫進行無損探傷,確保無缺陷后再進行焊后熱處理等一系列措施,成功將硬度下降量控制在5 HB左右。

P91鋼焊后回火熱處理的目的在于消除焊接殘余應(yīng)力,改善焊縫及熱影響區(qū)金屬組織。一般來說,正常狀態(tài)的焊后熱處理不會改變近縫區(qū)母材的組織形態(tài),只是使馬氏體組織產(chǎn)生進一步的回復(fù),位錯發(fā)生對消,攀移,位錯密度下降,大量析出物主要沿原奧氏體晶界,馬氏體板條界、板條束界析出,回火馬氏體內(nèi)部的板條結(jié)構(gòu)仍然存在,此時P91鋼的強度會有一定的下降,但不會下降很多。但是焊后熱處理溫度較高,時間較長時,馬氏體組織中的板條將產(chǎn)生合并,逐漸變寬消失,并且板條的取向也不再清晰可見,取而代之的是馬氏體板條塊,同時在板條塊內(nèi)部甚至形成小尺寸的亞晶粒晶核,發(fā)生再結(jié)晶導(dǎo)致鐵素體的產(chǎn)生,此時P91鋼的強度會大幅下降,硬度大幅降低。因此,要嚴(yán)格控制焊后熱處理工藝參數(shù),對于本身硬度已無富裕量的P91母材經(jīng)焊后熱處理時,要按標(biāo)準(zhǔn)要求的下限進行控制。

5 結(jié)論

(1)對低硬度P91進行安全性評價和快速壽命評估時,要確保現(xiàn)場硬度檢測的準(zhǔn)確性。當(dāng)P91硬度值低于160 HB時,建議采用便攜式鏈?zhǔn)讲际嫌捕扔嬤M行校核。

(2)在更換P91管道時,要確保切口處管子的硬度不能太低,在可接受的范圍內(nèi),同時采購的新管硬度建議在200~230 HB之間。

(3)對低硬度P91進行焊接和熱處理時,采取對控溫儀表進行校準(zhǔn),焊后熱處理工藝參數(shù)采用標(biāo)準(zhǔn)下限進行控制等措施,可實現(xiàn)P91焊縫近縫區(qū)母材硬度下降量的精準(zhǔn)控制。