宏程序在機器人電阻焊厚度檢測的應用及分析

余穩(wěn)勝,劉楚生,談毅,韓偉

(廣州城市理工學院,廣州 510800)

0 前言

為適應轎車制造行業(yè)的大批量生產(chǎn)發(fā)展和快速生產(chǎn)節(jié)奏,使用機器人電動伺服焊槍進行自動化電極焊已成為汽車轎車覆蓋件快速焊接成型的廣泛技術手段。應用機器人電動伺服焊槍與機器人關節(jié)軸同步協(xié)調(diào)運動,提高焊接精度、節(jié)拍和效率。廣州花都某汽車零部件配套企業(yè)的轎車車門右前翼板電阻焊,使用B180H1烘烤硬化鋼板作為翼板材料。B180H1烘烤硬化鋼板由于材料中均勻固溶一定的碳原子,鋼板沖壓成型后進行涂漆烘烤時屈服強度增加,使得車門外觀抗凹陷性能大幅提升。并且由于沖壓成型生產(chǎn)過程中不需要進行加熱,所以不存在熱軋常出現(xiàn)的麻點和氧化鐵皮等缺陷,表面質(zhì)量好、光潔度高,因此B180H1鋼被廣泛應用于汽車車門外板和車身外覆蓋件上[1]。生產(chǎn)中采用0.8 mm的等厚B180H1鋼板電阻焊接形成右前車門板,要求產(chǎn)品表面不允許有波紋、皺紋、凹痕、虛焊、和壓痕等缺陷。電阻焊過程中車門翼板結構復雜,焊點數(shù)量較多,機器人電阻焊過程電極的多次沖擊力會使鈑金局部的翹曲和塑性變形,引起工件間距發(fā)生變化,使得電極與工件的實際距離、接觸面積等與編程時的理論設定值偏離,造成熱傳導的效率降低及相應的焊接質(zhì)量問題。實踐中在應用ANSYS 軟件熱傳導進行車門翼板電阻焊數(shù)值模擬分析的基礎上,運用FANUC伺服焊槍的宏程序對焊接過程2層板材的厚度變化進行精準檢測控制,保證前后焊接的焊點質(zhì)量一致和穩(wěn)定[2]。

文中基于ANSYS有限元技術對B180H1烘烤硬化鋼板電阻焊過程進行熱傳導數(shù)值模擬分析,探究板材厚度對焊接熱傳導效率及熔核直徑大小的影響。

1 伺服焊槍的熱傳導和點焊質(zhì)量的有限元分析

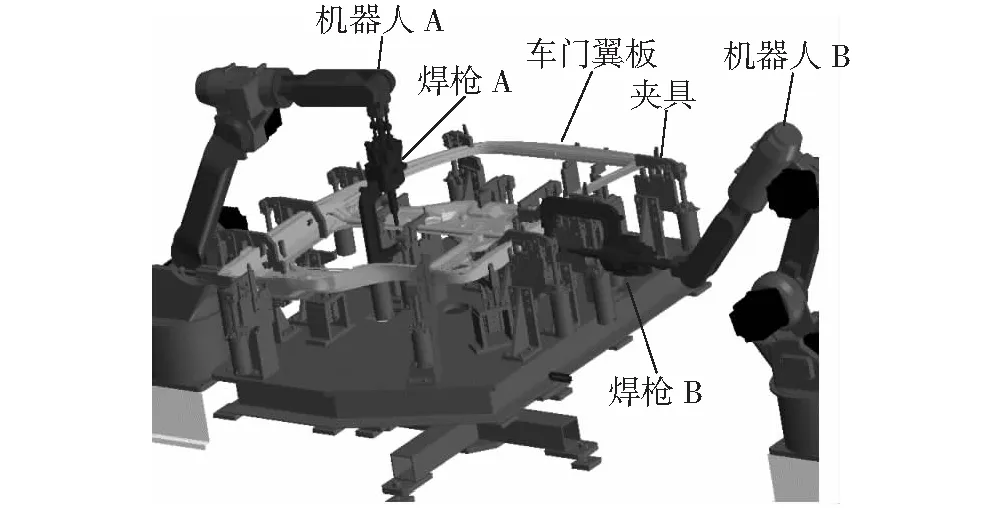

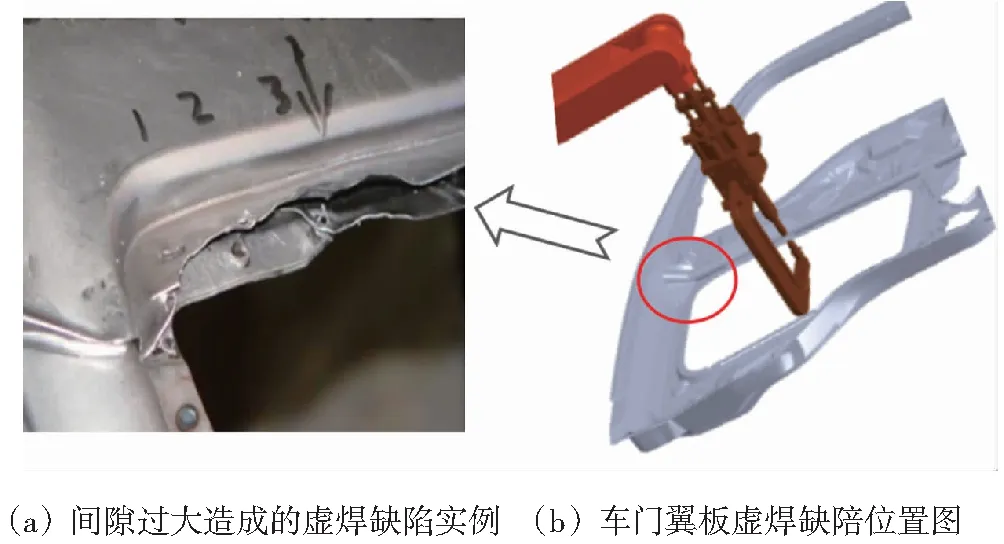

B180H1烘烤硬化鋼板電阻焊容易出現(xiàn)的主要工藝缺陷有飛濺、焊透、脫焊和凹陷等。車門鈑金電阻焊焊點數(shù)量有27個之多,用2臺機器人對車門框架鈑金件的焊點同時進行批量電阻焊接生產(chǎn),如圖1所示。長時間的高速、高頻度電極沖擊容易造成2層薄板之間的間隙擴大。隨著板材間距和厚度變化,電極和工件間的接觸面積也不斷減少,通過間隙散發(fā)掉的熱量大于用于焊接的有效熱量,使焊點質(zhì)量逐步下降,因此需要通過焊接數(shù)值模擬技術對電阻焊的熱傳導變化進行定量的分析研究[3]。并運用伺服焊槍板材厚度檢測和電極壓力調(diào)整等技術手段協(xié)同配合,才能實現(xiàn)前后焊點質(zhì)量一致的焊接作業(yè)水平。

圖1 車門翼板機器人焊接工作站

1.1 電極與工件間距離的變化與熔核質(zhì)量分析

在機器人鈑金電阻焊正常情況下,伺服焊槍電極與工件間距離的變化由焊接程序規(guī)定。在每個焊點的預壓、焊接、維持和休止焊接循環(huán)的等4個不同工藝階段,伺服焊槍的電極與工件間的距離按照機器人焊接的程序進行變化,如圖2所示。這種距離的變化是符合電阻焊形成熔核規(guī)范工藝流程,也是編程初期設定的理論值。

圖2 車門翼板電阻焊循環(huán)過程中熔核形成過程和板材厚度示意圖

機器人進行自動化點焊時點焊動作示教程序中,對于電極初始位置和結束位置進行了精確的設定,具體指令格式如下所例:

SPOT[SD=2,P=10,b=1.6,S=j,ED=5]

SD設置的是焊接前準備加壓的初始距離為2 mm,ED參數(shù)則指定了焊接結束后焊槍壓力關閉的距離為5 mm。b指板材厚度為1.6 mm,j為電極距離和加壓力等工藝條件的編號,默認值最大為99。在車門翼板每個焊點的預壓階段,需要加大預壓力以盡量減小上、下鈑金工件間的間隙;上、下鈑金工件間的厚度間隙越小,則越有利于電極噴嘴利用電流通過工件集中產(chǎn)熱形成熔核,提高形成焊接熔核有效熱量比率[4]。

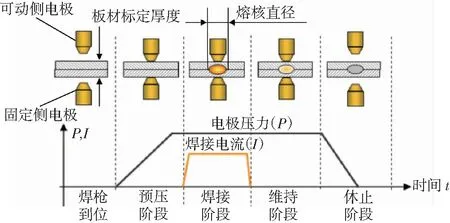

理論上點焊前翼板上、下板的理論預裝配間隙應當是零,但實際生產(chǎn)過程中,經(jīng)過了數(shù)量大量焊點的機器人電阻焊之后。焊接工作站不同位置的夾具輪番夾緊、松開等不斷變化,由于夾具的裝夾力不均勻,以及電極的不斷沖擊使板件局部發(fā)生翹曲變形和塑性變形,產(chǎn)生變形引起間隙增大,擴大了電極與工件間距離。在點焊過程的不同形狀部位,圓錐形銅電極均采用3 000 N電極壓力施加在板材上,而在車門翼板幾何形狀平緩的位置與形狀復雜拐角位置。由于上下電極未對正,電極端部在通電時滑移,電極端部整形不良,工件與電極不垂直等原因,更容易會造成板材局部應力翹曲、扭曲變形和塑性變形呈現(xiàn)不均勻變化,出現(xiàn)板材間的實際厚度距離與設定值產(chǎn)生不一致的情況。有時還會產(chǎn)生壓坑過深凹陷變形現(xiàn)象,如圖3所示,使原來的上、下板材的間距,以及板材與電極間的實際距離均與設定的數(shù)值發(fā)生擴大或者凹陷縮小。

圖3 扭曲變形時的間隙變化和電極壓坑產(chǎn)生的凹陷變形

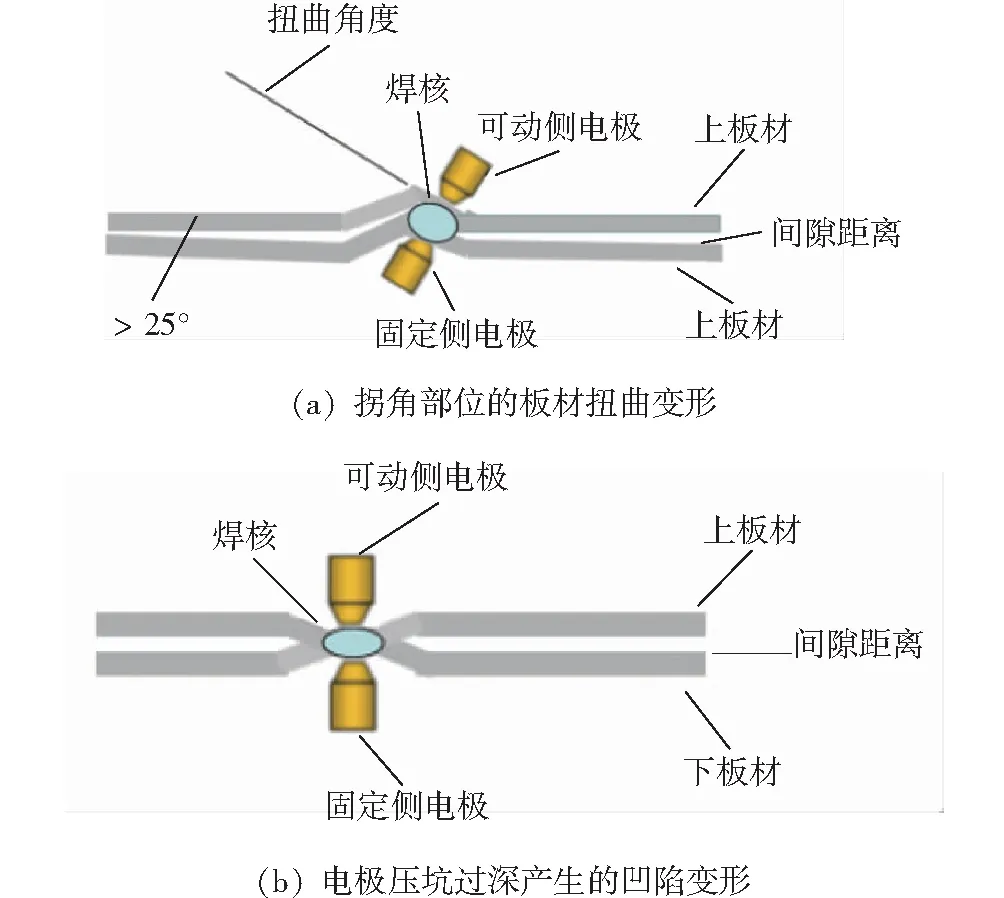

過大的間隙會使傳熱效率降低,熔核直徑減小,從而產(chǎn)生氣孔、飛濺和虛焊等缺陷增加。2層板材預裝配間隙的被動變化還會使焊接電極壓力波動和傳熱效率波動,從而引起各焊點強度的顯著差異,直接影響到電極與工件間的接觸面積和熱傳導效果,其中產(chǎn)生的缺陷如圖4所示。

圖4 車門翼板虛焊缺陷實例圖

1.2 車門翼板電阻焊的熱傳導有限元分析

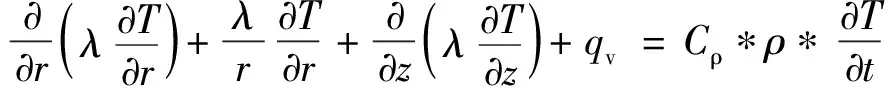

點焊過程通過伺服焊槍電極施放電流及施加壓力,利用瞬時電流通過電極頭的接觸面及鄰近區(qū)域產(chǎn)生的電阻熱和大量塑性變形能量,使原本分離的車門上、下翼板件表面金屬原子之間形成金屬鍵,在結合面上受到電極力鍛壓生成足夠數(shù)量的共同晶粒而接合成焊點接頭[5]。在此過程中的熱傳導效率是影響共同晶粒數(shù)量多少及電阻焊質(zhì)量的首要因素,而其中工件間隙擴大和2層板材厚度增加又是造成熱量損耗或散失的直接原因,因此板材工件厚度變化與電阻焊熔核尺寸關系是分析研究焊接質(zhì)量的重點內(nèi)容。由于電阻焊過程中力、熱、電是相互影響的,需要使用ANSYS等軟件經(jīng)過對電流密度、電極壓力和工件距離等多方面因素的數(shù)值模擬耦合才能進行綜合定量質(zhì)量分析和評價。電阻焊焊接區(qū)的溫度場是由加熱和散熱這2個過程共同作用的結果。ANSYS 軟件根據(jù)熱傳導微分方程進行數(shù)值模擬耦合分析,在上下電極軸形狀尺寸對稱的情況下點焊熱傳導微分方程可表示為:

(1)

式中:r,z分別為上下電極軸對稱圓柱坐標系中的徑向和軸向坐標;T為電阻焊工作區(qū)域溫度;t為工作時間;qv為電極單位體積內(nèi)產(chǎn)熱率,W/m3;λ是電極材料的導熱系數(shù),J/(kg·℃);ρ為電極材料密度,kg/m3;Cρ為電極材料比熱,J/(kg·℃)。

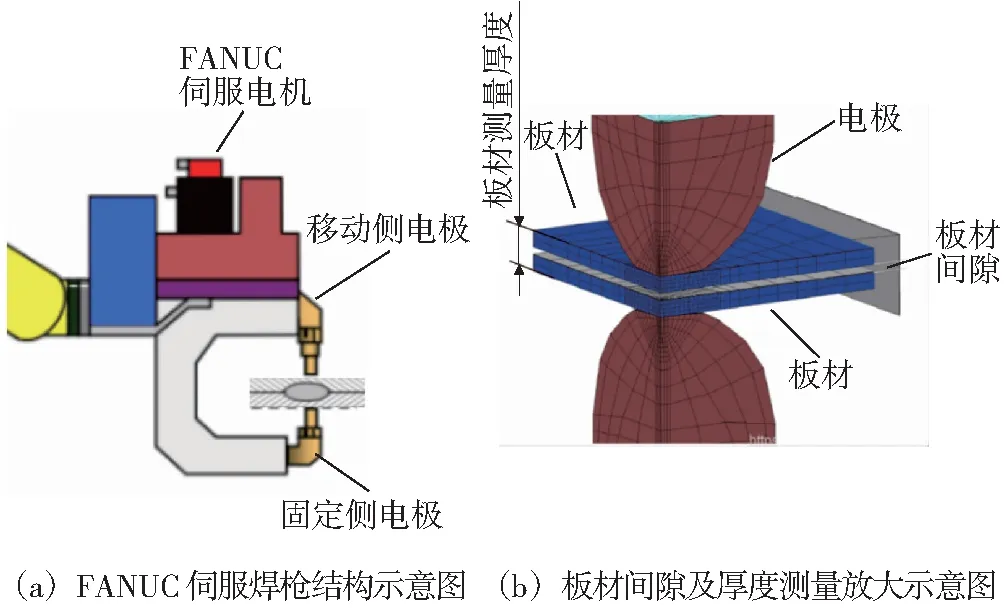

圖5所示為運用ANSYS對不同的鈑金間距造成的熔核直徑大小情況比較。通過建立完整的點焊熱-電-應力耦合模型,按照同一焊接條件對不同翼板間厚度進行熱傳導溫度場和熔核形成情況進行了數(shù)值模擬[6]。具體起始階段設定在3 000 N電極壓力作用下,使用圓錐形銅電極,焊接電流為9.0 kA,加熱時間t=12 cyc,工件板厚標定值為1.6 mm;研究過程中分別對板材厚度1.6 mm,1.8 mm,2.0 mm和2.2 mm進行焊接數(shù)值模擬計算,得到4種形核直徑情況如下。

圖5 4種不同板厚情況下熔核尺寸分析比較

液態(tài)熔核的形成與長大需要吸收大量的相變潛熱。產(chǎn)生的熱量一方面用來加熱焊接區(qū)金屬,形成足夠尺寸的熔化核心,但同時必須補償向周圍物質(zhì),即空氣、工件和電極金屬等傳導輻射的熱損失。從ANSYS軟件對4個不同距離的情況進行數(shù)值模擬結果可以看出,板材厚度距離為b1和b2時,即板厚在1.6 mm至1.8 mm時,熔核直徑明顯大于b3和b4達到2.0 mm和2.2 mm時的直徑。說明板厚在1.6 mm至1.8 mm時熔核形成屬于正常情況,而隨著機器人工作站連續(xù)工作,電極多次沖擊造成翼板變形引起間隙增大,b3和b4達到2.0 mm和2.2 mm時,電極與鈑金工件的實際接觸面積不斷減小。形成熔核的直徑越來越小,產(chǎn)生氣孔、飛濺和虛焊等缺陷的趨勢將會增加。此外,板材間隙過大時還會加劇電流的分流現(xiàn)象,使焊接區(qū)的有效電流減小,析熱不足使熔核尺寸減少,導致焊點強度進一步下降[7]。因此需要對連續(xù)的電阻焊中電極與板材間的實際厚度距離進行檢測并隨時限制板厚變化。避免上、下板的間隙擴大引起的焊接缺陷。

2 車門鈑金焊接中的板厚檢測宏程序應用

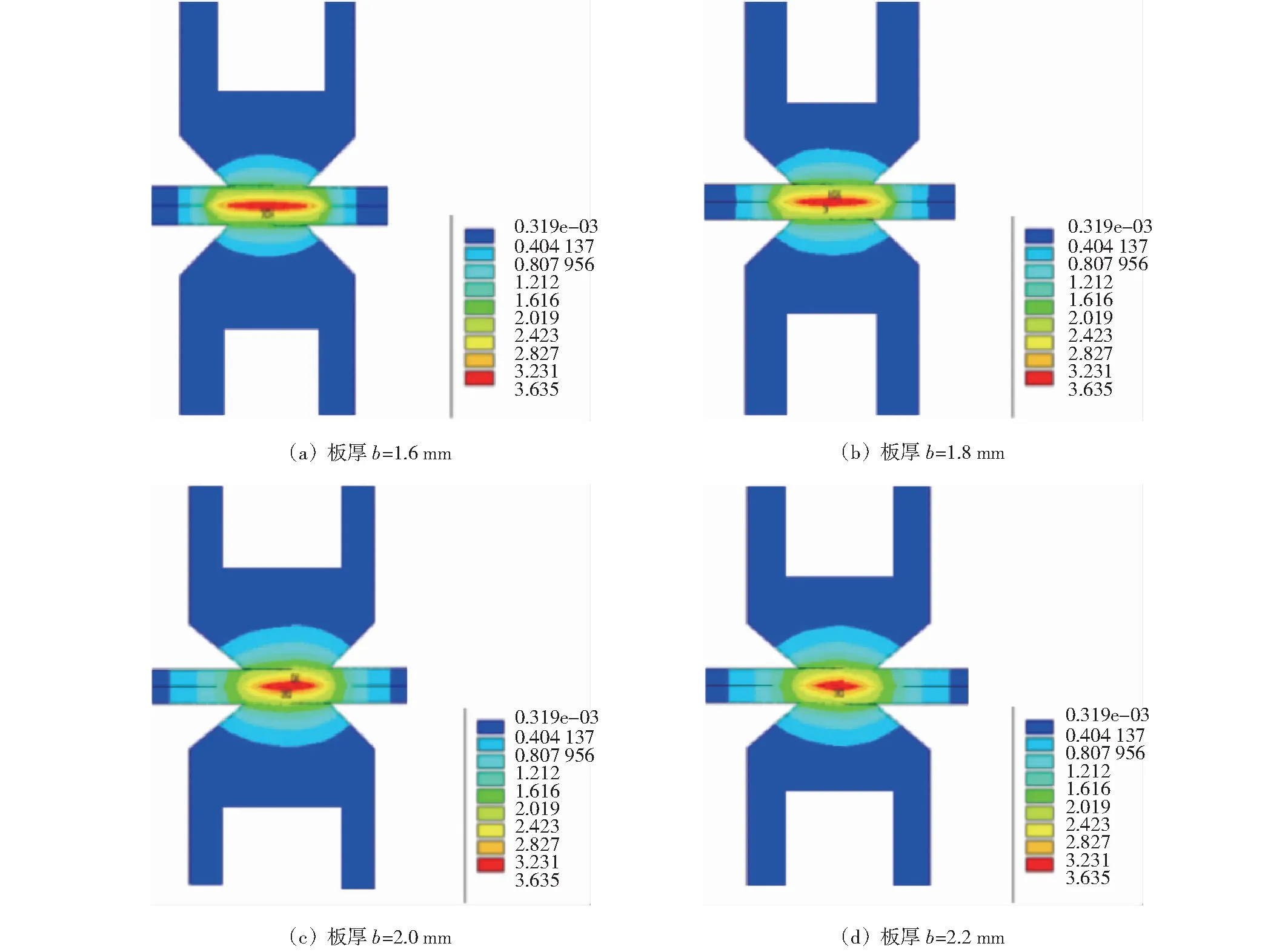

運用有限元模擬軟件 ANSYS進行數(shù)值模擬分析之后,再運用FANUC伺服焊槍宏程序功能對點焊過程的質(zhì)量缺陷進行預防和控制。FANUC點焊機器人本體已經(jīng)有6個關節(jié)軸,使用伺服電機配合減速齒輪驅動的伺服焊槍則設定為第7軸電極。FANUC伺服焊槍根據(jù)機器人控制器發(fā)出的指令脈沖信號完成焊槍的焊接動作,焊接程序進行的同時,伺服電機用光電傳感器進行焊接位置檢測,形成位置精度更高的閉環(huán)反饋控制的系統(tǒng)。實現(xiàn)焊槍動作位置、速度和壓力之間的精準協(xié)調(diào)控制[8]。如圖6所示,伺服焊槍可動側電極的分離型光電傳感器能夠動態(tài)檢測板材厚度變化情況,當翼板工件厚度達到極限值時,宏程序跳轉指令啟動不再繼續(xù)執(zhí)行進行電焊程序動作并轉為報警。從而嚴格精準控制伺服焊槍電極與工件距離變化,避免發(fā)生氣孔、凹陷和虛焊等焊接缺陷。

圖6 伺服焊槍移動側電極測量板材厚度示意圖

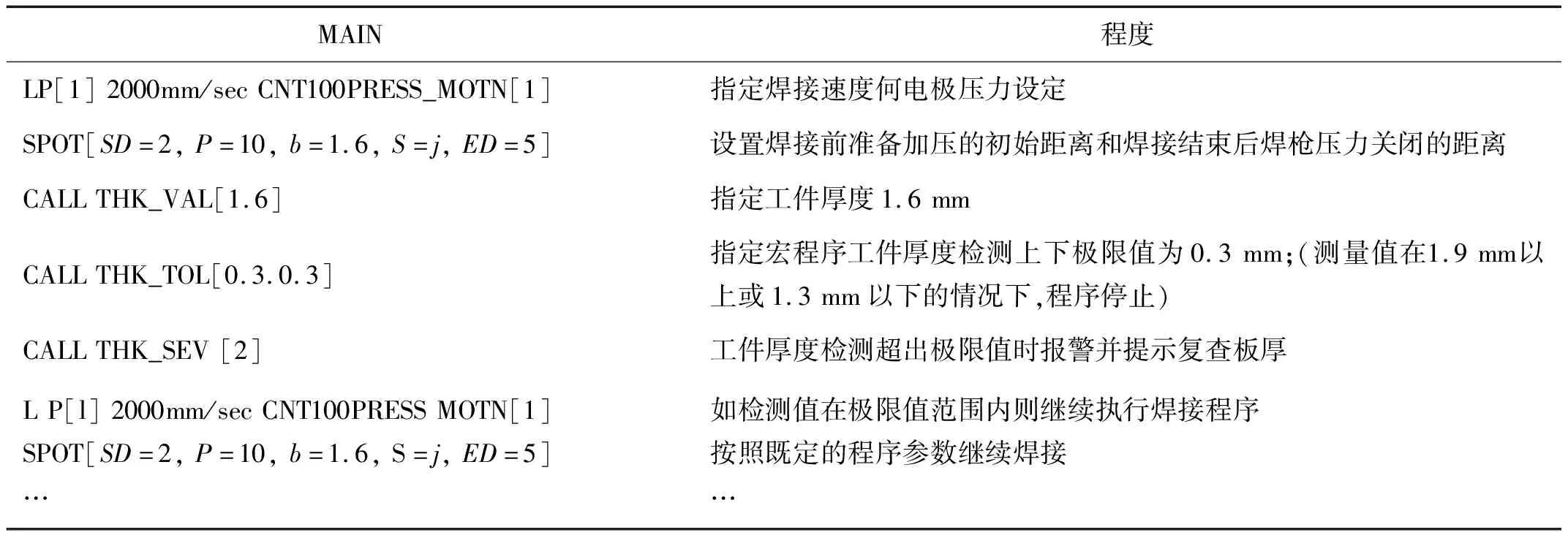

2.1 工件厚度檢測宏程序的編制

為了提高工件厚度測量的效率和準確性,F(xiàn)ANUC伺服焊槍可以設定工件厚度下限值和上限值,即Un-derthickness limit和Over thickness limit的設定,在車門翼板焊接中,指定2層翼板工件標準厚度值為1.6 mm,工件厚度上、下限值為0.3 mm。其工件厚度檢查宏程序編制見表1。宏程序的變量指令特點是當設定的條件達到時,程序就會改變原來的焊接軌跡,轉成報警停止。工件厚度的指定值設定為1.6 mm之后,F(xiàn)ANUC伺服焊槍的宏程序在焊接前自動檢查每個焊點的板材厚度,當測量值在1.9 mm以上超出上限值或1.3 mm超出下限值時,說明板材裝夾厚度未達標,宏程序的變量指令條件滿足并發(fā)生轉移。系統(tǒng)顯示THK_SEV[2]報警并提示復查板厚,焊槍動作停止,避免繼續(xù)進行錯誤的焊接。

表1 工件厚度檢查宏程序

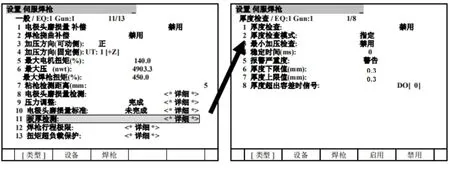

2.2 板材工件厚度檢測功能的應用設置

一般情況下電阻焊的焊點數(shù)量較少及板材形狀簡單,焊接過程工件厚度較少發(fā)生變化時,為了使程序簡單提高焊接效率,可以不需要進行工件厚度檢查。此時可將工件厚度檢查Thickness check mode功能模式設置為DISABLE 無效。如圖7所示,車門翼板焊接設置為ENABLE有效模式時,在機器人焊接過程中對所有的工件點焊和加壓動作都進行厚度測量。

圖7 板材工件厚度檢測功能的應用設置

當厚度超出極限值越大,越容易造成虛焊和飛濺,使鈑金接頭性能降低。厚度過小低于最小極限值的情況極少出現(xiàn),此時板材之間已經(jīng)有嚴重凹陷現(xiàn)象,熔核不能正常形成。并且會造成電極與工件非焊接區(qū)相接觸和電流密度過大,引起金屬過熱和噴濺,需要立即停機檢查板材局部情況并采取措施修正[9]。

針對轎車翼板使用B180H1鋼進行點焊板材間隙變化的特點,生產(chǎn)時可采取減少應力變形的工藝措施進行預防,如焊點軌跡順序的合理規(guī)劃、夾具均勻布置和焊槍電極力的動態(tài)監(jiān)控調(diào)整等,因篇幅所限在此不加詳述。

3 結束語

在轎車翼板等零部件生產(chǎn)中采用B180H1鋼進行焊接能顯著提高外觀質(zhì)量和力學性能,但同時B180H1材料的材料特性使塑性變形溫度區(qū)間變窄,使得合適的焊接工藝范圍變窄,因此需要匹配精密工藝參數(shù)控制能力的伺服焊槍和質(zhì)量控制手段,才能實現(xiàn)高質(zhì)量的焊接效果。對于焊點數(shù)量偏多的車門翼板零部件,板材局部的翹曲和塑性變形,引起厚度變化成為焊接質(zhì)量穩(wěn)定的主要因素之一。板材厚度的變化對焊接熔核形成質(zhì)量有重要影響,示教編程時理論上的程序設定的距離參數(shù)焊接條件與實際的不相符,容易發(fā)生熔核直徑過小帶來的焊接缺陷及質(zhì)量問題。通過FANUC宏程序的條件指令和伺服焊槍的光電檢測裝置,在焊接過程中實現(xiàn)板材厚度動態(tài)的精確檢測控制,才能使車門翼板電阻焊的前后焊點質(zhì)量保持全面穩(wěn)定。