響應面法優化多粘類芽孢桿菌LY1 的產芽孢條件

郭建軍,曾 靜,袁 林,熊大維

(江西省科學院微生物研究所,江西 南昌 330096)

傳統農藥和化肥的過量使用導致很多植物病蟲產生抗藥性,這不僅降低了藥效和肥效,而且可能誘導害蟲產生有毒物質從而加大土壤有害物的殘留[1],嚴重的甚至可能危及人類的生命安全。因此,高效、安全的生防微生物制劑越來越受到植保工作者的青睞。多粘類芽孢桿菌(Paenibacillus polymyxa)是芽孢桿菌科(Bacillaceae)類芽孢桿菌屬(Paenibacillus)的革蘭氏陽性細菌,可產生多種生物活性物質,如拮抗蛋白[2]、酶[3]、多肽抗生素[4]、植物生長調節劑[5]及絮凝劑[6]等。該類細菌在植物葉際或根際定殖,可有效預防各種植物真菌、細菌和線蟲等病害的發生,并且能促進植物生長[7],同時對人或動植物沒有明顯致病性。因此,該類細菌不但可以作為生物農藥防治植物細菌性和真菌性土傳病害[4],還可以作為微生物肥料用于促進植物生長、提高作物產量[5]。目前,我國農業農村部將其列為免做安全鑒定的一級菌種。由多粘類芽孢桿菌等制備的生防微生物制劑以其環境友好性和對土傳病害的防治安全性[8],在農業病蟲害防治領域具備廣闊的應用前景。

多粘類芽孢桿菌不僅能產生抗菌物質,且可形成抗逆性的芽孢,芽孢是多粘類芽孢桿菌在惡劣環境中產生的休眠體,因其含水量極低,能經受住高溫、紫外線、電離輻射以及化學物質滅殺等多種不良環境,便于運輸和儲藏[9],是一種理想的生防微生物。目前,芽孢制劑主要有2 種形式,液體制劑和固體制劑。液體制劑存在運輸成本高、貯藏時間短、活菌數低等問題,而固體制劑在制備過程中存活率很低,導致田間防效不穩定,嚴重影響生防微生物制劑的推廣和應用[10]。制劑中有效活菌數含量和貨架周期是影響制劑應用效果的關鍵因素[11]。現有的微生物菌劑產品普遍存在活菌含量低、效價不高等問題[9],芽孢含量決定了微生物菌劑的產品質量,提高芽孢產量是工業生產中的重要環節之一。因此,發酵液中芽孢含量成為評價芽孢桿菌發酵效果的重要指標[12]。從不同生境中篩選分離的芽孢桿菌菌株對發酵液營養及生長條件的要求也不同[13],學者們常通過單因素試驗、正交試驗和響應面分析等方法優化芽孢桿菌的發酵工藝,以提高芽孢產量[14-15]。該研究以多粘類芽孢桿菌LY1 為研究對象,以芽孢含量為考察指標,擬通過單因素試驗、Plackett-Burman 試驗設計、爬坡試驗、中心組合設計試驗對LY1 菌株培養基配方中的碳源、氮源、無機鹽進行篩選,對其培養條件進行優化,旨在有效提高多粘類芽孢桿菌的芽孢數,增加產品活性,降低生產成本,為高質量生防菌劑的開發以及該菌株的工業化生產奠定基礎。

1 材料與方法

1.1 試驗材料

1.1.1 菌種 多粘類芽孢桿菌(Paenibacillus polymyxa)LY1 分離自臍橙根際土壤,保藏于江西省生物化工工程技術研究中心微生物制劑團隊。

1.1.2 培養基(1)基礎種子培養基:采用改良的YPD 培養基作為基礎種子培養基,配方為葡萄糖20 g/L、蛋白胨 10 g/L、酵母膏 5 g/L、氯化鈉 5 g/L;(2)計數培養基:固體YPD 培養基,即在上述改良的YPD 培養基中添加15 g/L 的瓊脂粉;(3)基礎發酵培養基:葡萄糖10 g/L、蛋白胨10 g/L、NaCl 5 g/L,pH值自然,121℃高壓蒸汽滅菌20 min。

1.2 試驗方法

1.2.1 菌株培養與活菌計數將保存于-80℃的LY1菌種在固體YPD 培養基平板上劃線,28℃培養24 h;挑取單菌落轉接種于YPD 培養基,28℃、160 r/min搖床培養20 h,得到種子液;按2%(V/V,下同)接種量接入基礎發酵培養基中至30%芽孢脫落分離。采用稀釋涂布平板計數法測定活菌總數;芽孢計數時,先將培養好的發酵液在85℃水浴15 min,以除掉菌液中的營養體,稀釋后采用平板計數;芽孢率(%)=芽孢數/活菌數×100。

1.2.2 單因素試驗將活化的多粘類芽孢桿菌LY1按2%的接種量接種于基礎發酵培養基中,裝液量為40%(100 mL/250 mL),在30℃、150 r/min 條件下,依次考察培養溫度(25、28、32、35、37℃)、接種量(2%、4%、6%、8%、10%)、初始pH 值(5、6、7、8、9)、裝液量(10%、20%、30%、40%、50%)、搖床轉速(100、150、200、250、300 r/min)對多粘類芽孢桿菌發酵產孢的影響,采用活菌計數法測定多粘類芽孢桿菌的活菌數。在培養條件優化的基礎上以芽孢含量為指標,通過改變碳源、氮源、無機鹽種類篩選最佳培養基。選擇6 種碳源(葡萄糖、蔗糖、糖蜜、麥芽糊精、玉米粉、淀粉)、6 種氮源(酵母粉、蛋白胨、豆餅粉、黃豆粉、硫酸銨、尿素)、7 種無機鹽(硝酸鉀、磷酸二氫鉀、檸檬酸鈉、氯化鈉、磷酸二氫鈉、硫酸錳、碳酸鈣),分別替換基礎發酵培養基中的同類組分,根據菌株LY1 發酵液中芽孢含量考察各組分對多粘類芽孢桿菌發酵產孢的影響。

1.2.3 響應面分析法優化發酵培養工藝基于單因素篩選的碳源、氮源以及無機鹽的試驗結果,利用響應面分析軟件,以培養后發酵液中芽孢數為響應值進行條件優化,從而獲得最優培養工藝,并對配方進行驗證試驗。(1)Plackett-Burman(PB)試驗設計。基于單因素篩選的碳源、氮源以及培養條件的試驗結果,通過PB 試驗進行下一步優化。選擇9 個因素:A,糖蜜10~15 g/L;B,黃豆粉10~15 g/L;C,磷酸二氫鉀 5~7 g/L;D,硫酸錳 1~2 g/L;E,培養溫度32~35℃;F,接種量4%~6%;G,初始pH 值7~8;H,裝液量30%~40%;J,轉速200~250 r/min;從中篩選關鍵因子。試驗設計1 個冗余變量,每個因素取2 個水平,即范圍區間最大值為高水平“1”和范圍區間中最小值為低水平“-1”,每組試驗重復3 次,結果取平均值,考察試驗因素的影響主次。(2)最低添加量試驗。考慮到后期投入生產的成本效益最大化,挑選出影響不顯著的因素,研究其最低添加量。(3)最陡爬坡試驗設計。從PB 試驗設計中挑選出顯著性因素進行最陡爬坡試驗,根據因素正負效應的大小設定變化步長與方向,以進一步優化試驗區域。(4)中心組合設計試驗。非關鍵因子以PB 試驗結果為基礎,關鍵因子以最陡爬坡試驗結果為基礎,運用Box-Behnken 的中心組合設計原理,設計了3 因素5 水平共20 個試驗處理進行響應面試驗分析,按試驗所得數據進行方差分析,并擬合多元回歸方程,預測發酵芽孢數最大值所對應的關鍵因子范圍。

1.3 數據處理與統計分析

采用SPSS 軟件進行單因素試驗數據分析和繪圖;PB 試驗、最陡爬坡試驗、中心組合試驗均運用Design Expert 8.0.6 軟件進行設計與分析。

2 結果與分析

2.1 多粘類芽孢桿菌LY1 培養條件優化的單因素試驗結果

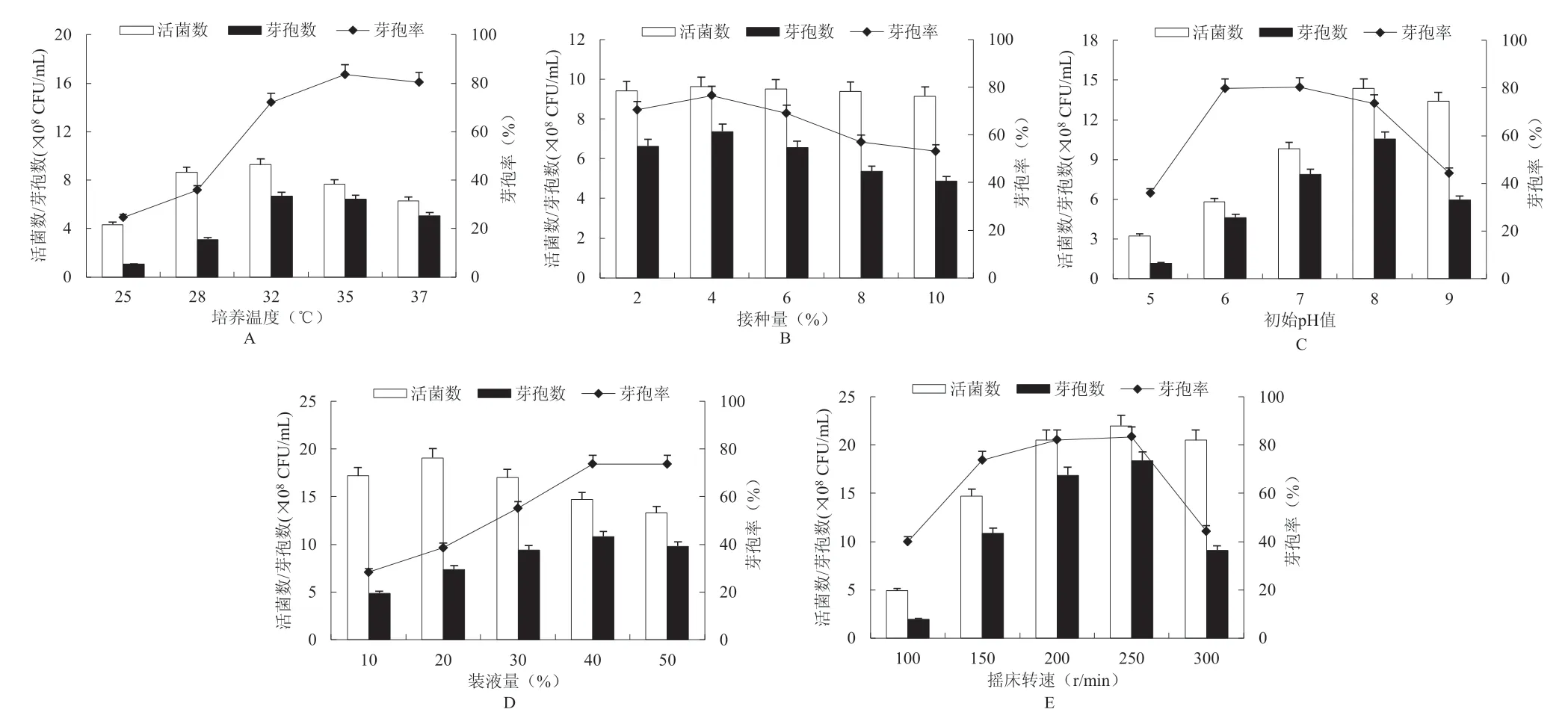

由圖1 可知,隨著培養溫度的升高,菌體活菌數和芽孢數呈先升高后降低的趨勢,在培養溫度為32℃時活菌數和芽孢數均達最大值;當接種量逐漸增加時,活菌數并無明顯變化,但芽孢轉化率呈先升高后降低的趨勢,在接種量為4%時芽孢數最多;隨著初始pH值的升高,活菌數和芽孢數均呈現出先升高后降低的趨勢,當初始pH 值為8.0 時,活菌數和芽孢數均達最大值;裝液量為20%時菌體生長最好,當裝液量超過20%時,活菌數顯著降低,但芽孢數卻顯著增加,在裝液量為40%時,芽孢數最多,表明40%的裝液量有利于芽孢的形成;隨著轉速的增加,菌株LY1 的活菌數、芽孢數和芽孢率均逐漸升高,當搖床轉速超過250 r/min 時,活菌數和芽孢數均呈下降趨勢,可能是轉速較高時菌體發生了細胞自溶現象。因此,選取培養溫度32℃、接種量4%、初始pH 值8.0、裝液量30%(75 mL/250 mL)、搖床轉速為250 r/min 作為菌株LY1 后續試驗的液體發酵條件。

圖1 不同培養條件下菌株LY1 發酵液中的活菌數和芽孢數

2.2 多粘類芽孢桿菌LY1 培養基配方優化的單因素試驗結果

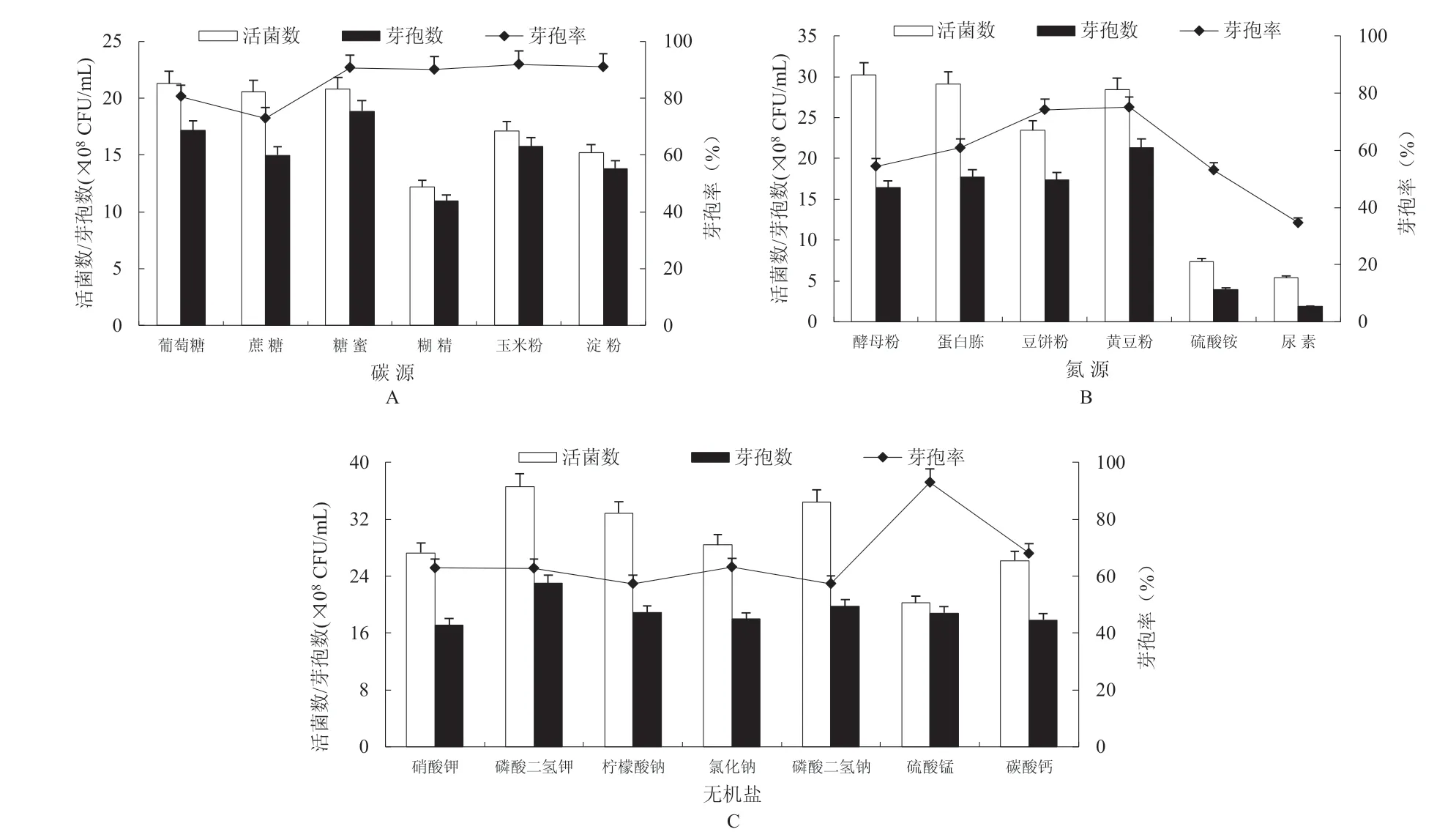

由圖2 可知,菌株LY1 利用有機緩效碳源(糖蜜或玉米粉)發酵后芽孢率均顯著的高于速效碳源(蔗糖或葡萄糖)(P<0.01),以糖蜜為碳源時芽孢數最多;添加無機氮源的培養基中活菌數和芽孢數顯著低于添加有機氮源的培養基,以黃豆粉為氮源時,芽孢數較多、芽孢率較高;培養基中添加磷酸二氫鉀時,活菌數和芽孢數均達最大值;另外,培養基中添加Mn2+有利于芽孢穩定形成。綜合分析單因素試驗結果,選擇糖蜜、黃豆粉、磷酸二氫鉀、硫酸錳為發酵培養基成分進行后續試驗進一步優化。

圖2 不同培養基成分下菌株LY1 發酵液中的活菌數和芽孢數

2.3 多粘類芽孢桿菌LY1 發酵的PB 試驗結果

通過對單因素試驗結果的分析,確定了PB 試驗的因素,按 PB 試驗設計,把每個因素設計成“-1”和“1”2 個水平,以多粘類芽孢桿菌發酵液中的芽孢數為響應值,確定各因素對發酵產孢的影響,從中篩選出有顯著影響的因素進行下一步優化。按照Design-Expert 8.0.6 軟件設計PB 試驗(表1),共16 組處理,每組3 個平行。

由表 1 和表 2 可知,糖蜜、黃豆粉、磷酸二氫鉀、初始pH 值和搖床轉速為正效應,硫酸錳、培養溫度、接種量和裝液量為負效應;回歸模型的P值=0.012 5<0.05,相關性顯著,糖蜜、黃豆粉和搖床轉速對多粘類芽孢桿菌發酵產孢影響極顯著(P<0.01),而其他因素對多粘類芽孢桿菌發酵產孢影響不顯著(P>0.05)。

表1 PB 試驗設計及結果

2.4 多粘類芽孢桿菌LY1 發酵的最陡爬坡試驗結果

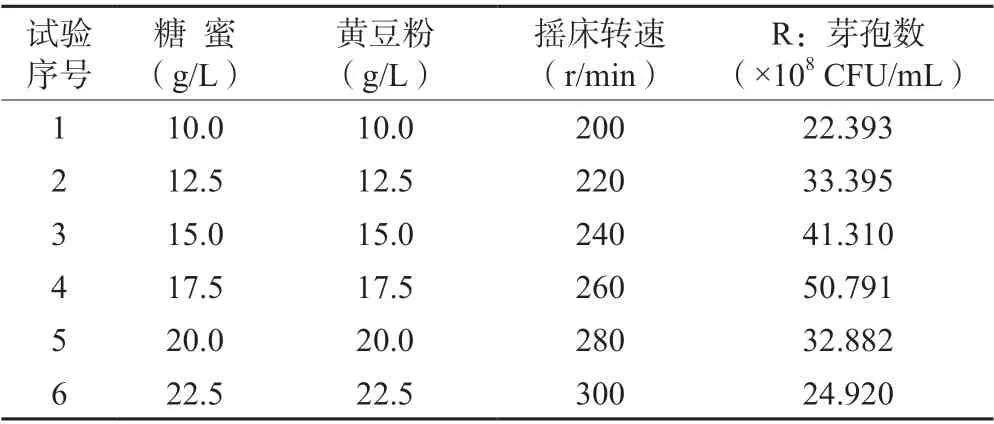

以重要影響因子糖蜜、黃豆粉和搖床轉速的試驗值變化梯度方向為爬坡方向,根據各因素響應值大小確定變化步長,在32℃、初始pH 值8.0、裝液量30%、接種量4%的條件下培養,最陡爬坡試驗結果見表3。從表3 可以看出,隨著重要影響因子濃度的增加,發酵液芽孢數的變化趨勢為先上升后下降,4號試驗發酵液中芽孢數最多,達 5.079×109CFU/mL。故采用糖蜜17.5 g/L、黃豆粉17.5 g/L、搖床轉速260 r/min 進行后續工藝優化試驗,其他條件為磷酸二氫鉀7.0 g/L、硫酸錳1.0 g/L、培養溫度32℃、接種量4%、初始pH 值8.0、裝液量30%。

表3 最陡爬坡試驗梯度設計及結果

2.5 多粘類芽孢桿菌LY1 發酵的中心組合試驗結果

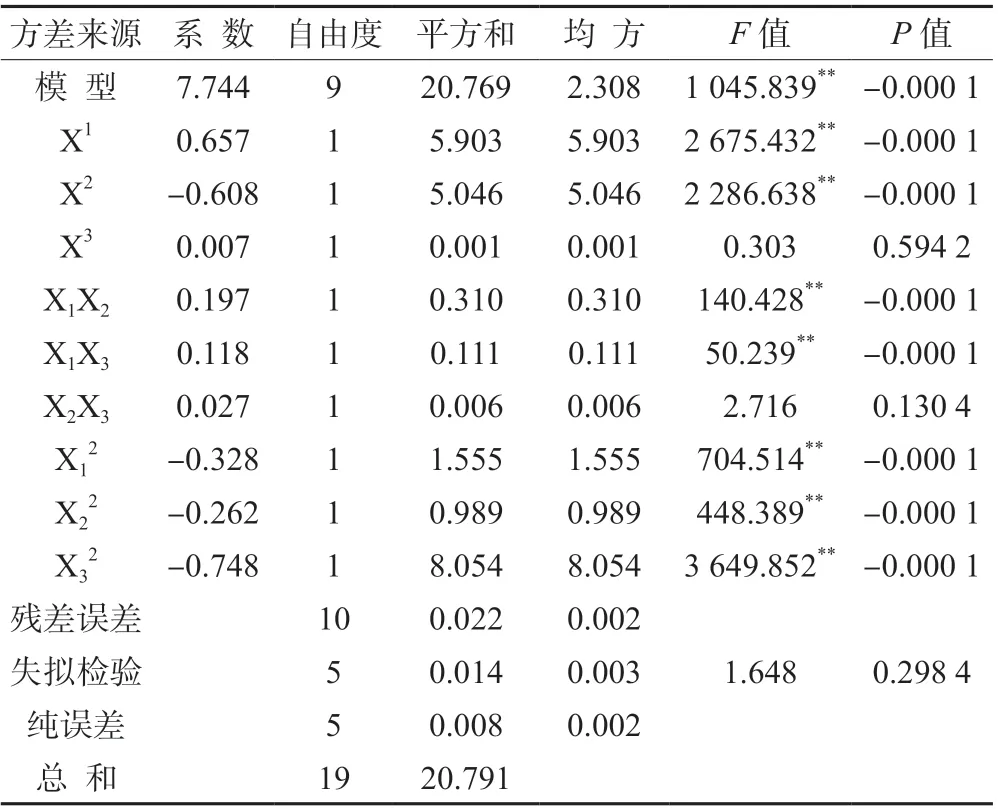

最陡爬坡試驗確定了重要影響因子的取值區間,以糖蜜、黃豆粉和搖床轉速為自變量,分別用 X1、X2、X3表示,以多粘類芽孢桿菌發酵產芽孢數(Y)為響應值進行3 因素5 水平的中心組合設計試驗,試驗設計及結果見表4,回歸模型方差分析結果見表5。

表4 中心組合試驗設計及結果

由表5 可知,模型的P值<0.01,表明模型對響應值Y 影響極顯著,且模型失擬項的P值為0.298 4(P>0.05),影響不顯著;模型的決定系數R2=0.979 8,表明預測僅有2.02%的變異情況不能由該模型解釋,說明建立的模型可以較好地反映不同條件下多粘類芽孢桿菌LY1 的產孢數變化情況,可以用回歸方程對多粘類芽孢桿菌產孢情況進行分析和預測。

表5 中心組合設計試驗結果的方差分析

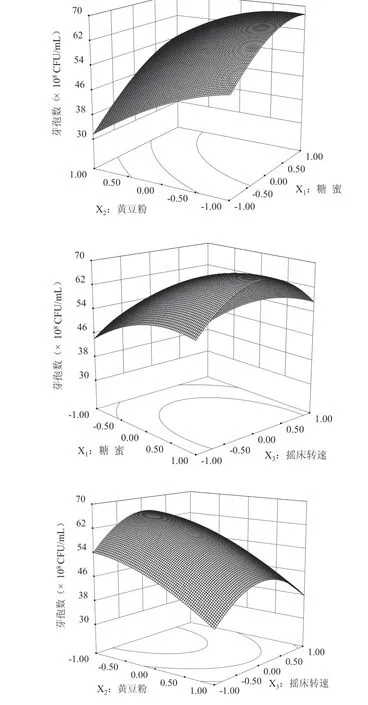

利用 Design Expert 8.0.6 對回歸模型進行分析,得到糖蜜、黃豆粉、搖床轉速3 者之間的響應面圖,由圖3 可以看出,X1X2、X1X3等高線呈橢圓形,交互作用顯著,X2X3等高線近似圓形,交互作用不顯著,X1、X2、X3之間的交互作用響應面存在最高點,說明各因素間交互作用明顯,與方差分析結果一致。

圖3 不同因素間交互作用對芽孢含量影響的等高線和響應曲面

利用Design-Expert8.0.6.1 軟件對表5 的試驗數據進行二次多項回歸擬合,得到以下回歸方程預測模型:Y=7.744+0.657X1-0.607X2+0.006X3+0.197X1X2+0.118X1X3+0.027X2X3-0.328X12-0.262X22-0.748X32。

由模型和軟件分析得到最適多粘類芽孢桿菌LY1發酵產孢的糖蜜、黃豆粉、搖床轉速對應的參數分別為19.37 g/L、15.31 g/L、261 r/min,此條件下產孢數預測值為6.817×109CFU/mL。為了證實上述優化條件的準確性,在此優化條件下進行3 次重復試驗,實際產芽孢數為6.825×109CFU/mL,實測值與回歸方程預測值結果相近,說明該研究所建立的數學模型可靠。

3 結論與討論

受發酵期間菌體數量、發酵后干燥期間菌體活性以及貯存期間菌體穩定性等因素的影響,現有生防微生物制劑產品普遍存在活菌含量低、效價不高的問題[16],已成為制約其產業發展的主要因素。多粘類芽孢桿菌的芽孢具有極強的抗逆性,可耐受嚴苛的生存環境,是制備生防微生態制劑的理想形式,但芽孢的形成受諸多因素的影響,例如培養基成分、發酵培養條件以及復雜的代謝調理機制等[1,17-18]。該研究在搖瓶發酵條件下優化了多粘類芽孢桿菌LY1 發酵產芽孢的培養基和培養條件,以芽孢數為評價指標,經過單因素試驗、PB 試驗設計、最陡爬坡試驗、中心組合設計試驗及響應面分析,確定了多粘類芽孢桿菌LY1 的最佳產孢培養基配方為糖蜜19.37 g/L、黃豆粉15.31 g/L、磷酸二氫鉀7.0 g/L、硫酸錳1.0 g/L;在初始pH 值8.0、裝液量30%、培養溫度32℃、接種量4%、轉速261 r/min 的條件下培養發酵,芽孢數量達到6.825×109CFU/mL,這一結果同前期優化的試驗結果相近,說明該研究結果具有一定的穩定性及可重復性,為進一步優化生產工藝提供了必要的數據支撐。

芽孢是當菌體遇到惡劣生存環境才會形成的一種休眠體,用以抵御嚴苛的生存環境,其本身不是細菌生活史中不可缺少的部分[17-19]。因此,除與菌種本身特性和培養基所含碳氮源、金屬離子及配比有關外,培養條件如溫度、溶氧量、pH 值等都有可能成為限制多粘類芽孢桿菌產孢的因素。試驗中,通過對多粘類芽孢桿菌LY1 菌株最佳產孢培養基和培養條件的研究,以發酵液中芽孢數和芽孢轉化率為指標,在獲得較多菌體的同時提高了其芽孢量和芽孢轉化率,相比王波等[8]的研究結果,芽孢數量提高了一個數量級,得到兼顧芽孢數量和芽孢轉化率的產孢培養基及發酵條件,解決了以芽孢桿菌為主的生防微生物菌劑產業化生產過程中存在的效價低問題。該試驗雖然得到了多粘類芽孢桿菌高密度培養條件和產孢培養基,但后續產品開發以及產業化應用還需要進一步研究。