一種有效提高不銹鋼復合板焊接質量的措施

陳春燕,楊巨順,馮可梁,曲 唱,何 萌,劉福領

海洋石油工程股份有限公司,天津 300452

0 前言

不銹鋼復合板作為一種資源節約型產品,減少了貴重金屬的消耗,以其良好的成形加工性能、力學性能和耐腐蝕性能在工業生產中得到廣泛應用,如應用于石油化工行業等強腐蝕性流體的生產容器和輸運管道部分。其復層為耐腐蝕、耐熱、耐磨的不銹鋼,基層為強度相對較高、塑性韌性較好的碳鋼或低合金鋼。基層材料可使用Q235B、16MnR、20R等各種普通碳素鋼和專用鋼;復層材料可使用304、316L、1Cr13和雙相不銹鋼等各種牌號的不銹鋼,其中奧氏體不銹鋼復合鋼板較為常見。

焊接是不銹鋼復合板主要的加工手段。不銹鋼復合板由兩層不同性質的鋼板復合而成,既要滿足基層的焊接結構強度,較薄的復層也要滿足耐腐蝕性能要求[1],在焊接過程中容易出現焊接裂紋和脆性破壞等問題[2]。

海洋石油工程股份有限公司在制造某不銹鋼復合材料設備時,焊接合格率低,出現大量焊接裂紋。為提高復合板焊接質量和焊接效率,對不銹鋼復合板焊接合格率較低的原因進行了深入分析,并提出改進焊接質量的建議和措施,為后續項目實施提供參考。

1 問題描述

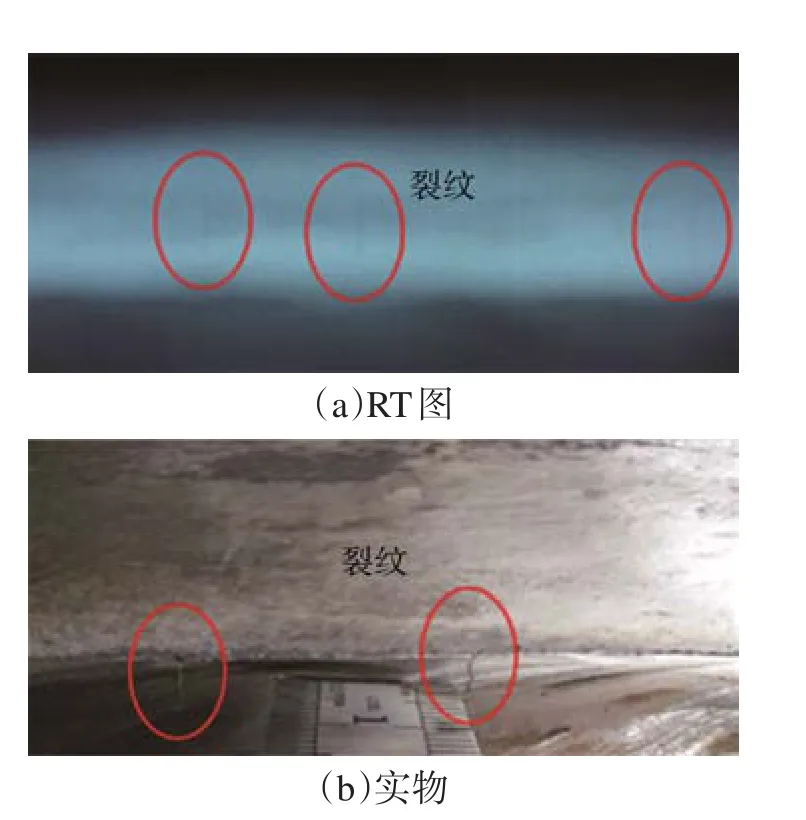

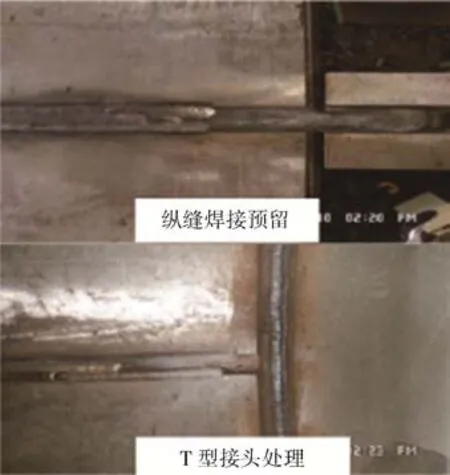

該焊縫出現大量焊接裂紋的壓力容器為燃料洗滌器,其復合板母材基層材料為Q345R碳鋼,復層為S31603不銹鋼,厚度17 mm。A/B類焊縫為Q345R/S31603的對焊,其中A類焊縫為筒體縱縫,B類焊縫為筒節間和筒節與封頭間的環縫。焊接過程中按照焊接工藝卡(WPS)要求進行施焊,A1、A2、B1、B2及焊接試件焊后RT檢驗片中沒有發現裂紋。B3焊后經RT檢測發現裂紋,如圖1所示。其后對A1/A2/B1/B2已通過RT檢驗合格的焊縫進行UT橫向掃描,發現多處反射波,在A2和B1焊縫反射波較強的位置對焊縫進行解剖后發現橫向裂紋。隨后對其進行酸洗處理,在過渡層發現明顯裂紋。

圖1 B3的焊接缺陷Fig.1 B3’s welding defects

對該燃料洗滌器所有A1/A2/B1/B2/B3焊縫的RT結果進行統計,獲得RT圖共48張,其中合格38張。經計算,RT合格率僅為78%,遠低于96%的公司標準。

2 原因分析

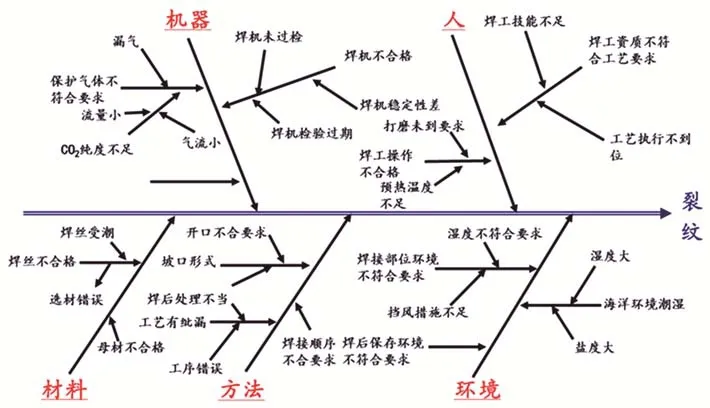

為找到解決問題的方法,在施工現場對焊接裂紋產生的原因進行全面檢測和分析。從作業者的操作技能、焊接設備的穩定性、焊接方法選用的正確性、選用材料的合理性和工作環境的適宜性等方面進行考察,如圖2所示。

圖2 原因分析Fig.2 Cause analysis

(1)通過現場調查,對焊接接頭進行酸洗處理,確定焊接接頭的組織成分,分析焊接裂紋產生的原因。從若干個可能的原因中,分析出末端因素(見表1),確定主要原因,以找出確切可行的方案。

表1 末端因素分析Table 1 Terminal factor analysis

(2)查閱資料,分析產生焊接裂紋的原因。根據舍弗勒組織圖,分析焊接基本原理,嚴格控制焊縫組織的類型,從而控制其機械性能。

(3)現場監督解決方案的實施,以保證按照工藝對策的要求進行。對新方案施后的結果進行檢查,統計其射線檢驗(RT)合格率是否達到標準,裂紋是否得到有效控制。

2.1 次要因素

由于公司的焊工具有豐富的施工經驗,焊接設備遵守公司嚴格的管理制度,施工使用的焊材及鋼板都嚴格履行采辦及設計要求,室內焊接環境基本滿足焊接條件。經過人、機、料、環分析,均非影響焊接質量的關鍵因素,故本文將研究重點轉移到焊接方法上。

2.2 坡口形式和焊材選用

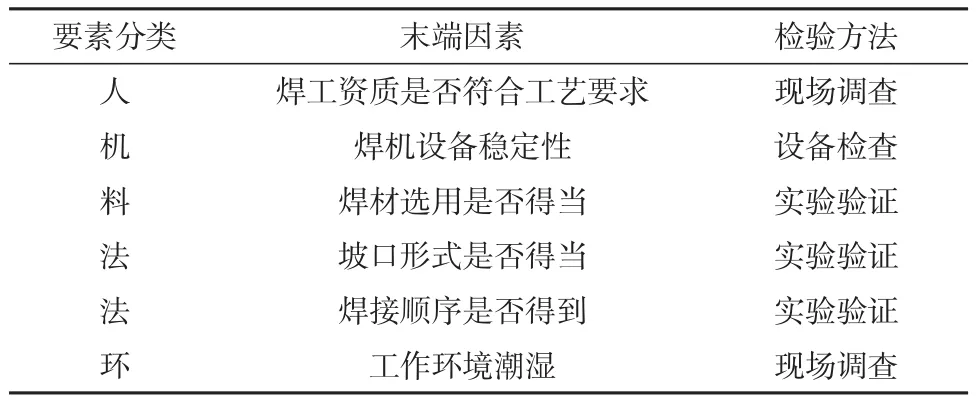

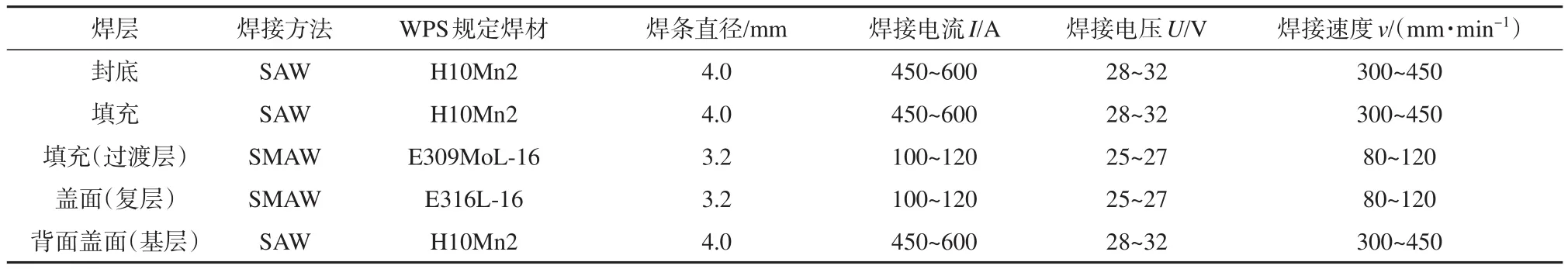

不銹鋼復合板鋼制壓力容器坡口應有利于減少過渡焊縫金屬的稀釋率,并考慮現場實際操作的可行性。不銹鋼復合板基層焊材應保證焊縫金屬的耐腐蝕性能和力學性能,復層焊縫與基層焊縫以及復層金屬與基層鋼材的交界處宜采用過渡焊縫。表2為本項目焊接方法和焊材使用情況,其中過渡層采用的E309MoL-16焊材的Cr、Ni含量高于E316L-16,能夠有效補充過渡層中基層碳鋼[3],保證過渡層合金含量。

表2 焊接方法和焊材使用情況Table 2 Welding methods and use of welding materials

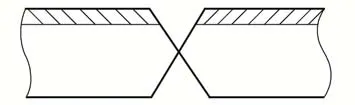

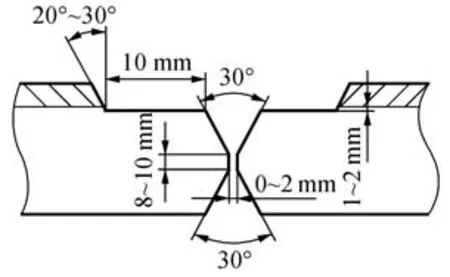

通過現場查看、檢測和分析,對比焊接工藝卡(WPS)和不銹鋼復合板焊接需求,發現由于坡口加工的影響,內壁焊接第一遍時幾乎與復層平齊,過渡層合金含量難以控制。原有的坡口形式如圖3所示。

圖3 原有的坡口形式Fig.3 Original groove form

2.3 焊接順序

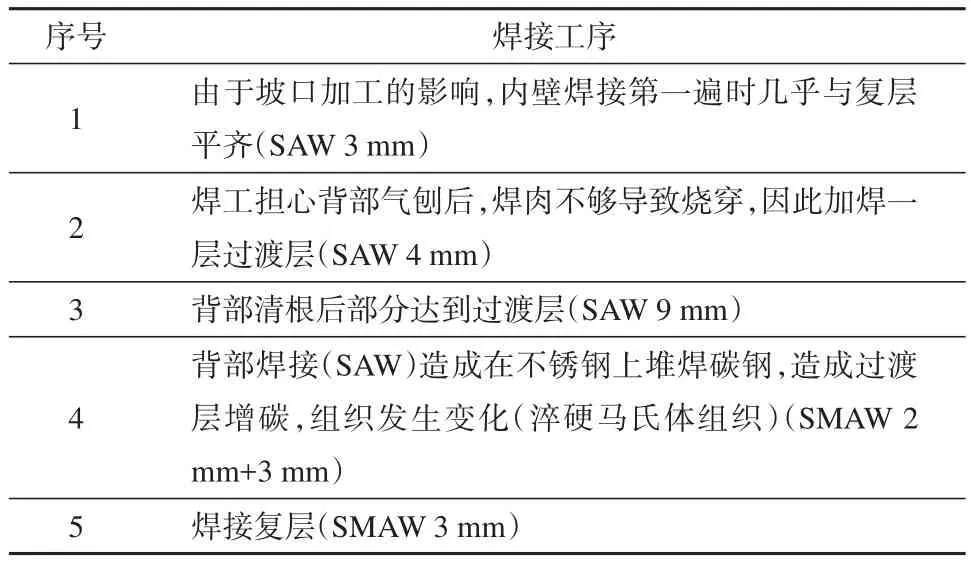

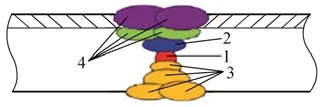

現場焊接工序如表3所示。由于坡口加工的影響,內壁焊接第一遍時幾乎與復層平齊,導致在打底焊之上加焊一層過渡層,背部清根時到達過渡層,從而在過渡層上堆焊碳鋼,造成過渡層增碳,組織發生變化,是產生裂紋的主要原因。

表3 現場焊接工序Table 3 Welding procedure on site

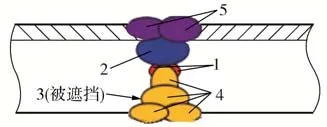

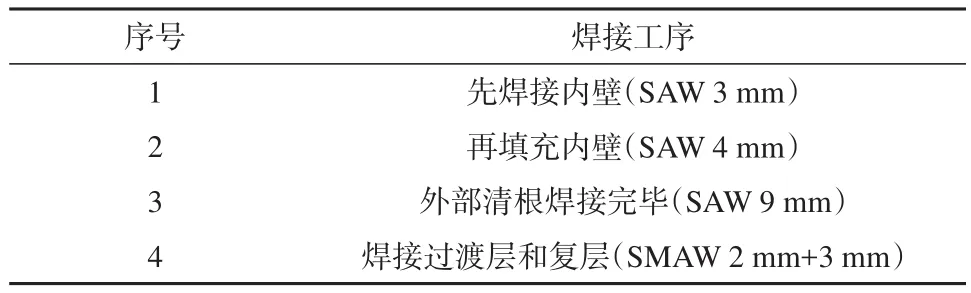

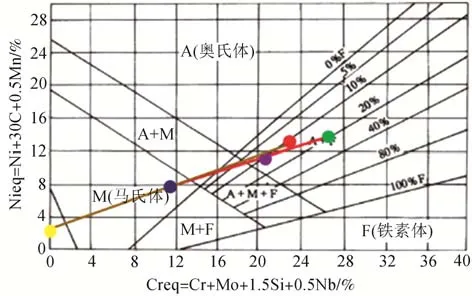

根據實際情況,利用舍弗勒計算公式可計算出不銹鋼復合板基層和復層混合后的鉻當量和鎳當量[4]。按照經驗,設定埋弧焊稀釋率為60%,即熔池中碳鋼含量為60%,不銹鋼含量為40%。

圖4 現場焊接順序模擬Fig.4 Simulation diagram of welding sequence on site

經計算可知,在表3所示焊接順序中,過渡層的鉻當量和鎳當量分別為Creq=10.2,Nieq=8.1。依據舍弗勒組織圖推斷出過渡層組織為馬氏體組織,從而驗證了過渡層合金含量難以控制,是導致焊縫中奧氏體形成元素減少,最終產生裂紋的原因[5]。

3 改進措施

3.1 采用組合坡口設計

為了有效控制過渡層中的合金含量,在原有坡口基礎上,采用組合坡口形式如圖5所示:在復層側加工至基層2 mm深度、10 mm寬度的小坡口。該小坡口能使焊工直觀地分辨出復層、過渡層和基層,以便正確選用相應的焊材,同時精確地把控每個焊接層的高度[6]。

圖5 組合坡口Fig.5 Combination groove

3.2 改變焊接順序

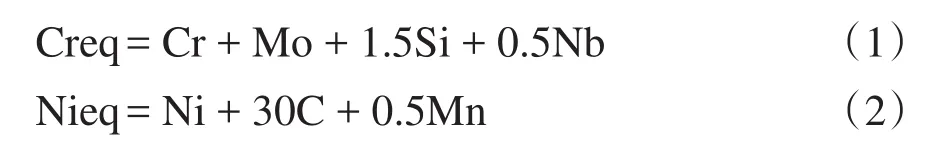

焊接時先焊接內壁基層焊縫至組合坡口碳鋼處,再焊接外側基層焊縫。待基層焊縫全部焊接完畢,進行檢驗,確保基層無缺陷后,再焊接過渡層和復層[7],如表5、圖6所示。

圖6 優化后的焊接順序模擬Fig.6 Improved welding sequence simulation

表5 優化后的焊接順序Table 5 Improved welding sequence

優化后的焊接順序既實現了同種鋼的焊接,又在過渡層補充了Cr、Ni合金元素。根據舍弗勒組織圖驗證焊縫過渡層元素成分,計算出基層碳鋼Q345R的鉻當量和鎳當量為:Creq=1.2,Nieq=6.1;復層不銹鋼S31603的鉻當量和鎳當量為:Creq=20.5,Nieq=13.9。過渡層焊接時,設定Q345R和S31603的熔敷率相同,各占50%,計算出焊道中母材的鉻當量和鎳當量分別為Creq=10.8,Nieq=10。不銹鋼焊條E309MoL-16的鉻當量和鎳當量分別為Creq=26.1,Nieq=14.2,采用E309MoL-16填充過渡層,得出過渡層組織的鉻當量和鎳當量分別為:Creq=21.5,Nieq=11.5。對比舍弗勒組織圖可知過渡層組織包括奧氏體和鐵素體(A+F),如圖7所示。一定量的鐵素體的存在能夠細化晶粒,阻止奧氏體晶粒過分長大,提高接頭韌性,改善機械性能[8]。

圖7 過渡層成分和組織計算圖Fig.7 Calculation diagram of composition and organization of transition layer

3.3 T型接頭焊接

容器中A類焊縫和B類焊縫不可避免存在T型接頭。因復合板的特殊性,采用普通碳鋼T型接頭的焊接方法難以達到同種鋼的焊接效果。

為確保筒體縱縫與環縫交接的T型接頭組織成分,最大限度控制馬氏體組織,在縱縫焊接時,焊縫兩端預留150 mm過渡層不予焊接,待環縫基層焊完后再與縱縫預留量同時施焊,如圖8所示。

圖8 T型頭焊接Fig.8 T-joint welding

3.4 效果檢驗

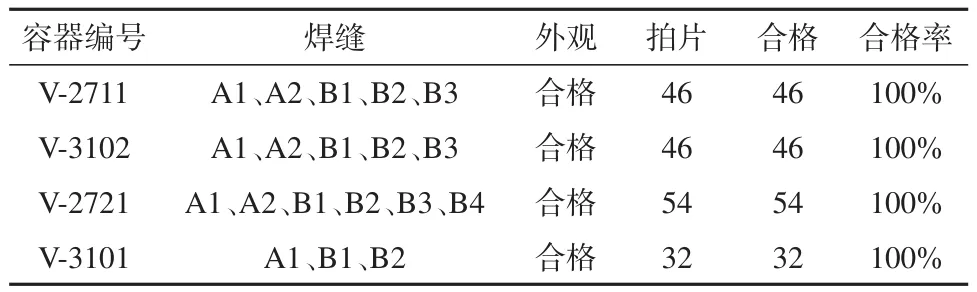

采用組合坡口設計和在新坡口形式下改變原有焊接順序的新工藝,該項目中的4臺復合材料設備焊接合格率如表6所示,焊縫外觀如圖9所示。

表6 焊縫檢查結果Table 6 Weld inspection results

圖9 焊接實物Fig.9 Welded objects

4 討論

4.1 薄壁不銹鋼復合板的焊接

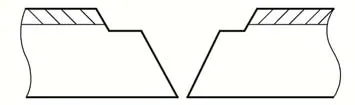

對于壁厚T<13 mm的不銹鋼復合板,采用V型坡口,在復層側再加工至基層2 mm深度小坡口,如圖10所示。這種組合坡口可以有效地防止基層焊接時焊縫金屬對不銹鋼復層的污染,同時也有效地避免了碳鋼成分熔入不銹鋼復層中形成焊道裂紋等缺陷[9]。

圖10 T<13 mm復合板的組合坡口形式Fig.10 Combined groove form of composite plates T<13 mm

該項目容器制造過程中出現筒體與封頭錯邊量過大的問題。筒體在組對時的直徑與封頭是相匹配的,但是縱縫焊接完后發現與封頭的錯邊量超過標準。原因是打底焊完成后,背部清根導致焊道焊肉填充過少,筒體向內的應力使得焊道收縮,造成筒體收縮,同時收縮的筒體增大了焊接應力,提高了焊接裂紋和應力腐蝕的風險。

因此,在薄壁不銹鋼復合板焊接時,應在基層焊接完成后進行背部清根。背部清根時應十分注意,避免氣爆量過大,導致筒體收縮。再進行過渡層和復層的焊接。

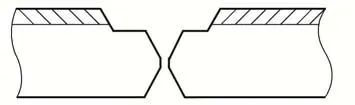

4.2 厚壁不銹鋼復合板的焊接

對于壁厚T>13 mm的不銹鋼復合板,采用X型坡口,在復層側再加工至基層2 mm深度小坡口,如圖11所示。這種組合坡口形式的優點是:(1)減少焊接變形量;(2)與單V型坡口相比,雙面X型坡口減少了焊縫金屬的填充量,減小了焊縫的焊接應力和焊工的勞動強度;(3)可有效防止基層焊接時焊縫金屬對不銹鋼復層的污染,同時也避免了碳鋼成分熔入不銹鋼復層中形成焊道裂紋等缺陷。

圖11 T>13 mm復合板的組合坡口形式Fig.11 Combined groove form of composite plates T>13 mm

因基層很厚,當其達到60 mm以上時,焊接基層時注意盡量正反面對稱交叉焊接,以減小焊接變形,降低焊接應力;復層焊縫要最后施焊,以保證其耐蝕性能。

若不銹復合板復層為奧氏體不銹鋼,確定復層焊接時層間溫度≤150℃,焊接時采用小線能量快速焊接,盡量縮短在450℃~850℃溫度區間的停留時間,以防止焊縫產生奧氏體晶界局部貧鉻,產生脆性,從而保證焊縫金屬具有良好的力學性能和抗晶間腐蝕性能。必要時可采用水冷裝置,加快焊道冷卻速度,細化晶粒,有效地提高焊接接頭的機械性能,同時減少焊接等待時間,提高復層焊接效率[10]。

5 結論

(1)為更加有效地控制過渡層合金含量,在原有坡口的基礎上,采用在復層側再加工至基層2 mm深度小坡口的組合坡口形式。組合式坡口能使焊工直觀地分辨出復層、過渡層和基層,正確地選用相應的焊材,同時精確地把握每個焊接層的高度。

(2)焊接時,先焊接內壁基層焊縫至組合坡口碳鋼處,再焊接外側基層焊縫。待基層焊縫全部焊接完畢,進行磁粉檢測,確保基層無缺陷,然后進行過渡層和復層的焊接。

(3)為確保筒體縱縫與環縫交接T型接頭組織成分,最大限度控制馬氏體組織。在縱縫焊接時,焊縫兩端預留150 mm過渡層不予焊接,待到環縫基層焊接完畢,再與縱縫預留量同時施焊。

(4)通過分析不銹鋼復合材料壓力容器出現焊接裂紋的情況,提出改進坡口設計以及改變焊接順序的措施,顯著提高了同類項目不銹鋼復合材料的焊接合格率,焊接合格率由78%提高至100%,滿足公司要求,實現復合材料焊接質量零缺陷。