焊接作業廠房治理模式的發展及分布式整體治理的應用

蔡德宏,王延斌,胡光明,葉含青,丁沛文,周 杰,梁晶晶

航天凱天環保科技股份有限公司,湖南 長沙 410129

0 前言

我國焊接作業場所的治理模式已相對穩定,但不同模式之間的適用性、可行性、經濟性尚未得到協調統一。在焊接作業場所污染治理方案確定前,有必要針對自身特定需求,選擇合適的治理工藝路線。比如:北方地區需要綜合考慮排放帶來的熱能損失問題;南方地區特定作業廠房需要考慮降溫、除濕;多點位的局部治理需要和整體治理進行投資成本、運行費用、治理效果等的分析判斷。

1 焊接煙塵的產生及危害

1.1 焊煙的產生

焊煙是在電焊過程中焊條或焊絲與工件接觸時,焊接位置在高溫作用下金屬熔化,與不同藥劑產生高溫燃燒反應而產生的煙塵。焊接煙塵一般伴隨有大量的熱能釋放,因此焊接煙塵的擴散路徑可一定程度上遵循熱煙羽的過程。

焊接煙塵產生的污染物種類較為復雜,不僅存在固態金屬顆粒物,且伴隨有一定量氣態污染物的產生,煙塵中含有二氧化錳、氮氧化物、氟化物、內臭氧等,如車間空氣中焊塵濃度為0.50~18.33 mg/m3,則游離SiO2含量為2.92%~4.28%,錳(MnO2)含量為 0.035~0.280 mg/m3[1]。

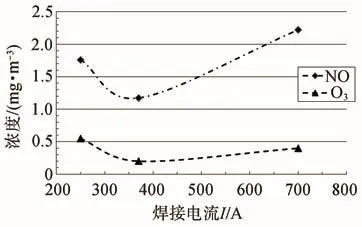

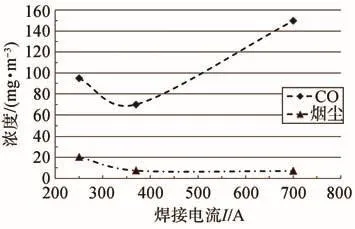

呼吸帶焊接廢氣及焊接煙塵濃度如圖1、圖2所示。由圖可知,呼吸帶CO、氮氧化物、粉塵隨焊接電流變化均存在一定規律,并不是電流越大污染物產生量越大。計算污染物產生時應結合工作強度綜合考慮污染物散發量。由圖還可知,煙塵顆粒物產生的同時,伴隨有一定量的氣體污染物存在。對于有保溫作業要求的空氣處理廠房,氣體污染物除少量吸附于顆粒物表面被除去外,很大一部分停留在作業場所不斷富集。作業廠房有外窗或外門的,尚可通過門窗漏風形式補充新風對氣體污染物予以稀釋;當廠房空間較大、焊接作業量集中時,氣體污染物得不到有效稀釋而不斷富集,量變引起質變,也將變成對作業人員身心健康產生損害的重要因素。

圖1 作業人員呼吸帶廢氣濃度隨焊接電流變化關系[2]Fig.1 Relationship between the concentration of exhaust gas in the re‐spiratory zone of the operator and the variation of welding current[2]

圖2 作業人員呼吸帶廢氣及粉塵濃度隨焊接電流變化關系[2]Fig.2 Relationships between exhaust gas and dust concentration in the respiratory zone of the operator and the variation of welding current[2]

1.2 焊煙的危害

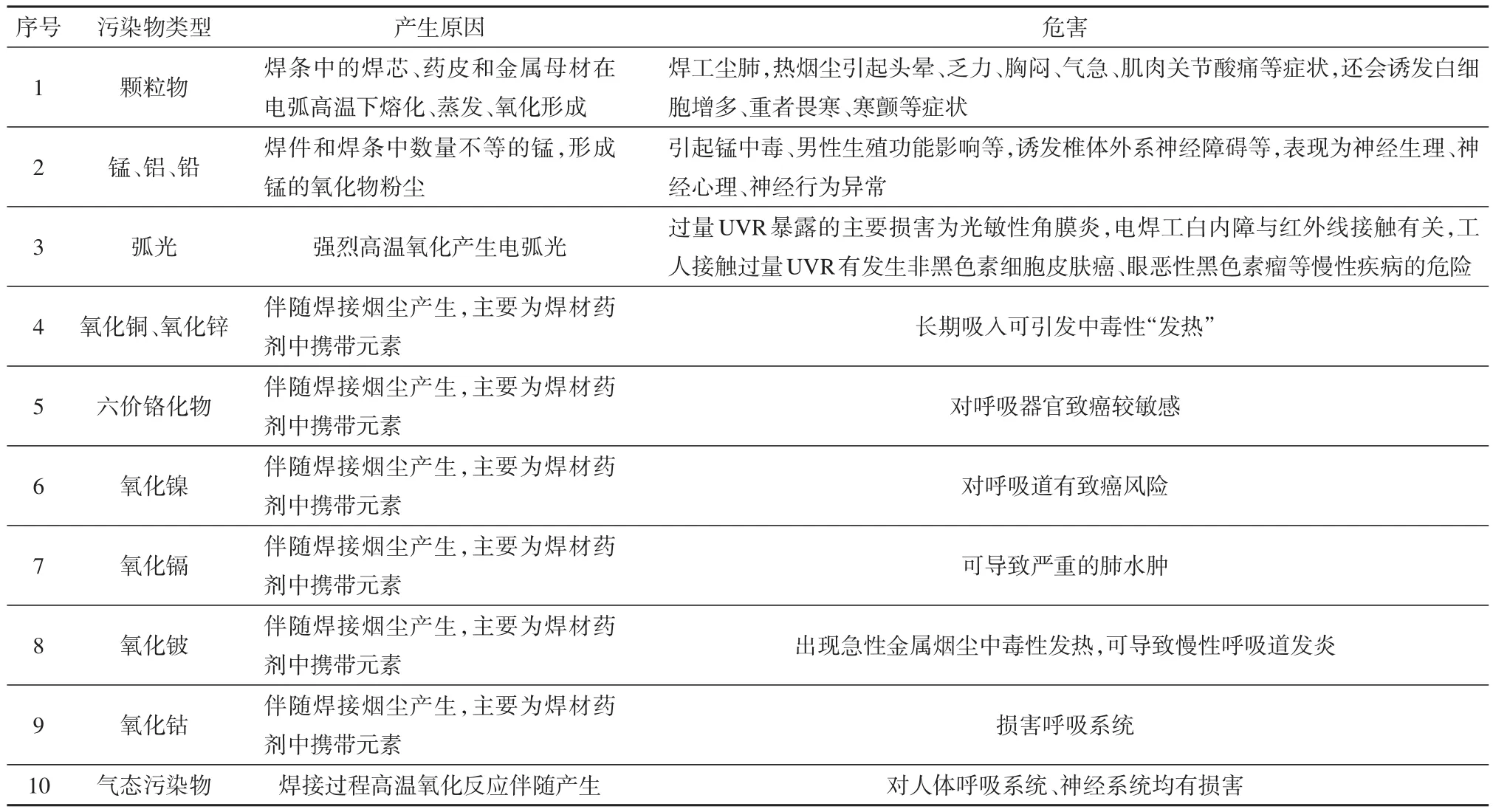

電焊煙塵產生后,隨熱煙羽浮升到一定高度,被冷卻后一部分輕質部分會動態懸浮于呼吸帶,逐漸被作業人員呼吸入肺部,對作業人員身心健康造成損害。焊煙污染物類型及其危害如表1所示。

表1 焊煙危害分析[3]Table 1 Hazard analysis of welding smoke[3]

2 焊接作業廠房的治理模式

目前,焊接作業廠房煙塵治理模式大體分為三類:個體防護、局部治理、整體治理。

2.1 個體防護

相對而言,個體防護投資及運行成本最低,但也是效果最差的一類模式。尤其是工藝過程對作業環境有要求時,個體防護基本不起作用,且影響作業效率。

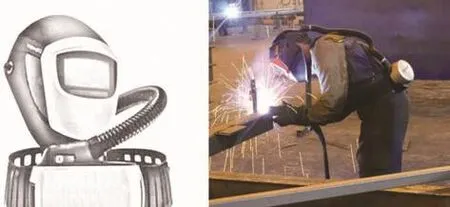

市面上常見的個體防護產品如圖3所示,采用的是呼吸面罩形式。這類產品適用于作業強度不大的場所,作業人員長期負載會大幅消耗體力。

圖3 個體防護產品及其作業過程Fig.3 Personal protective products and their operation process

2.2 局部治理

為了用較少的成本取得較好的效果,局部治理一般從煙塵源頭進行收集,可以以小風量的投入收集高濃度的粉塵。由于局部治理有諸多優勢,在行業內得到了大規模推廣。為了保證收集效果,對局部治理也有一些限制性條件,諸如煙塵產生的位置應相對固定、焊接作業點相對集中、吊裝方式不會干涉吸風口等。同時,局部治理一般不能改善整個作業空間的環境,尤其是溫濕度環境。如鋁合金焊接等工藝,除要求煙塵濃度外,對濕度也一般要求在65%以下。

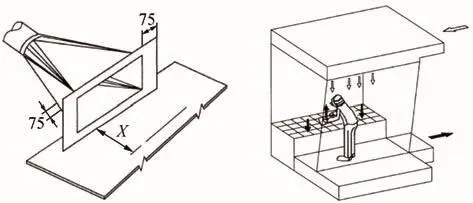

局部治理的吸氣臂模式如圖4所示,其最大的優點是機動能力強,對固定焊接點位捕捉效果好。同時,要求吸風罩距離焊接點位較近,且位置要布置在煙塵熱擴散的大體路徑上。這對焊接作業過程的干涉較大,對焊接作業者的效率也由影響。

圖4 吸氣臂產品及其作業過程Fig.4 Suction arm product and its operation process

側吸或底吸的局部工作臺如圖5所示,一般是針對小型工件,既可應用于焊接,又可應用于切割、打磨等作業,對作業過程影響相對小[3]。這類方式不適用于復雜的、大體積的工件作業。

圖5 側吸及底吸的局部治理模式Fig.5 Local treatment mode of side suction and bottom suction

圖6是最常用的頂吸式治理方式,設計有一定截面流速的頂吸罩,通常四周配合透明軟簾一起應用。由于罩體較大,適用于流水線工藝或其他固定點作業工藝過程,若需要行車等上下料吊裝,則需要進一步改進頂吸罩形式。

圖6 固定頂吸罩局部治理模式Fig.6 Local treatment mode of fixed ceiling hood

圖7為旋轉頂吸罩模式,圖8為一種跟隨式上下移動頂吸罩模式。此類頂吸罩克服了固定頂吸罩上下料的問題,但其較大的空間體積對作業過程仍會產生影響。且大多數情況下,作業場所很難做到每個煙塵產生點位均布置有大體積的頂吸罩。

圖7 旋轉頂吸罩局部治理模式Fig.7 Local treatment mode of rotary top suction hood

圖8 一種上下移動式頂吸罩的局部治理模式Fig.8 A local treatment mode of up-down mobile top suction hood

其他局部治理模式,如全封閉工作間、伸縮工作間等(見圖9),均采用小風量封閉、半封閉結構,確保工作間外部作業場所的清潔,但作業場所內存在一定的污染風險,多應用于機器人作業場所,且其內部的氣流組織模式也需要通過計算或模擬確定。圖10為超高大伸縮工作間的仿真流場圖和流線圖。由圖可知,雖然確保了工作間外無污染物外溢的可能,但工作間內部渦流使其內部污染物存在一定富集,從而惡化工作間內部作業環境。

圖9 全封閉工作間及伸縮工作間的局部治理模式Fig.9 Local treatment mode of fully enclosed workshop and tele‐scopic workshop

2.3 整體治理

為了適應大工件、高標準的作業環境要求,整體治理應運而生。文中重點分析吹吸式模式和整體廠房分層送風模式。

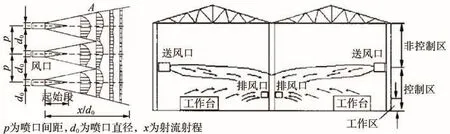

早期的整體治理沿用的是前蘇聯的治理理念,對職業健康污染物的關注較少,主要以通風或空氣調節為治理目的,通過側吹側吸的吹吸方式達到一定的環境治理效果[6]。如圖11所示,可以看出其仍然沿用的是空調送風風幕的理念,試圖通過氣幕隔絕污染物的擴散路徑[4]。

圖11 吹吸式的整體治理模式Fig.11 Blowing and sucking overall treatment mode

隨著職業健康要求的不斷嚴苛,需要同時滿足溫濕度環境以及煙塵、廢氣的治理。通過引入整體廠房分層送風治理理念,利用如焊接類的熱加工過程煙塵熱煙羽作用,以小風量驅動大空間氣流組織,達到作業環境的清潔治理。諸多實踐項目效果表明,同樣作業環境治理效果前提下,整體廠房分層送風方式風量約為傳統側吹側吸方式風量的50%。

整體廠房分層送風除塵原理及控制原理如圖12所示。在整體廠房分層送風系統中,是以低速在廠房的下部分層送風,清潔空氣直接送入工作區,先經過人體,這樣就可以保證人體處于一個相對清潔的空氣環境中,從而有效地提高工作區域的空氣品質。這種方式對空氣狀況的要求只是針對工作區域(工人活動范圍及時段內)而不是整個廠房的空氣輸導。如同在除塵原理中所敘述,要滿足工作區的相對溫度,同時排除焊接煙塵,就要保證焊接煙塵在送風口推動和回風口抽吸的作用下緩慢上升,形成向上的單向流動。清潔送風使室內濁熱焊接煙氣逐漸抬升而非混合,可保證工作區的溫度及含塵要求[5]。

圖12 整體廠房分層送風除塵原理及控制原理Fig.12 Principle and control principle of stratified air supply and dust removal in the whole plant

整體廠房分層送風系統最大的優點在于:風量小且作用直接,對工作區域沒有任何影響,基本規避了局部治理帶來的工藝影響。

整體治理面向整個作業車間環境的改善,一般采用大型綜合治理設備,配套有除塵、新風、加熱、降溫、除濕、加濕、異味凈化等功能,基本可以同步滿足整個車間的空氣調節。如圖13所示,為涵蓋除塵+供暖+異味凈化+余熱回收+恒溫恒濕等功能的機組結構圖。

圖13 整體治理設備結構Fig.13 Overall treatment equipment structure

整體治理帶來高便利性的同時,相應也增加了環境治理的投資及運維成本。雖然一定程度上通過計算合理的氣流組織可以最小代價得到最優效果,但其配置風量仍相對局部點位治理高。因此,在考慮整體治理前應做好充分的調研分析及投資運維對比,確定整體治理的合理性、必要性及可行性,再借助經驗計算和數值計算仿真等方法確定設計風量及空間風量匹配情況,以達到最佳經濟效益。

2.4 整體廠房分層送風治理模式的發展

隨著整體廠房分層送風治理模式的不斷推廣應用,根據實際需求產生了一系列新的思路和方法。

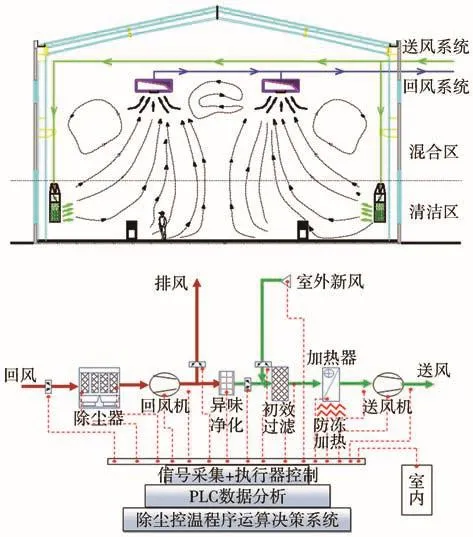

(1)局部+整體的綜合治理模式。

對于作業相對固定的場所,且場所空間較大時,為減少污染物的擴散,并保證作業區域人員的空氣治理,可采用局部+整體的綜合治理模式。該模式沿用整體廠房分層送風氣流組織,同時在焊接或其他熱作業點上方布置局部吸風罩,配合整個車間的頂部回風,將車間形成一個工作區域送風、局部排風、車間頂部回風的有機整體。

具體結構如圖14所示,實物如圖15所示,為北方某大型汽車制造企業車間治理模式,在解決了供暖、余熱回收的同時,極大改善了作業環境。

圖14 某北方汽車制造企業局部+整體治理示意Fig.14 Schematic diagram of local+overall treatment of a northern automobile manufacturing enterprise

圖15 某北方汽車制造企業局部+整體治理實物Fig.15 local+overall treatment of a northern automobile manufac‐turing enterprise

北方某客車廠車間治理模式如圖16所示,為局部流水線封閉+整體治理模式,在解決夏季空調、冬季供暖的同時,極大改善了作業環境。

圖16 北方某客車廠局部+整體治理示意Fig.16 Schematic diagram of local+overall treatment of a northern bus factory

(2)分布式整體治理模式。

分布式整體治理模式是在整體廠房分層送風基礎上發展而來,沿用的是分層送風、下送上回的氣流組織形式[7]。

整體廠房分層送風模式有其廣泛的應用領域和實用價值,但在一些特定場合,雖然需要整體治理的氣流組織,對一些功能性的需求并不強烈。比如,靠外墻的北方鋼結構焊接廠房,局部治理無法滿足要求,車間門窗又存在一定的新風漏風率,冬季又需要回風循環以防止供熱損失。此時的整體廠房分層送風系統就可犧牲供暖、新風、空調、異味凈化等功能,以除塵為治理目的。由此,可以采用分布式整體治理模式,通過眾多小區塊的分層送風氣流組織相組合,形成整個車間的空氣循環。

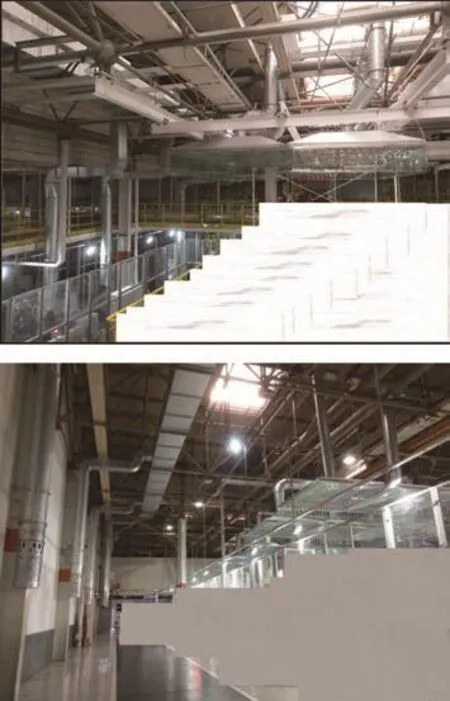

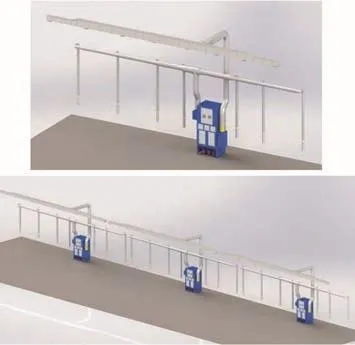

如圖17、圖18所示,分布式整體治理模式主機采用一體化治理機組,結構小巧、布置靈活,可模塊化生產。眾多的一體化治理機組,通過中控系統協調控制,組合成整個車間的分層送風氣流組織[7]。

圖17 分布式整體治理結構示意Fig.17 Schematic diagram of distributed overall treatment structure

圖18 分布式整體治理模式管道布局Fig.18 Pipeline layout of distributed overall treatment mode

實踐結果表明,分布式整體治理模式雖犧牲了一些功能性需求,但在改善煙塵環境方面效果顯著,投資成本也得到較大幅度的節省,且更容易實現車間內的分區節能控制。

3 分布式整體治理模式的實踐應用

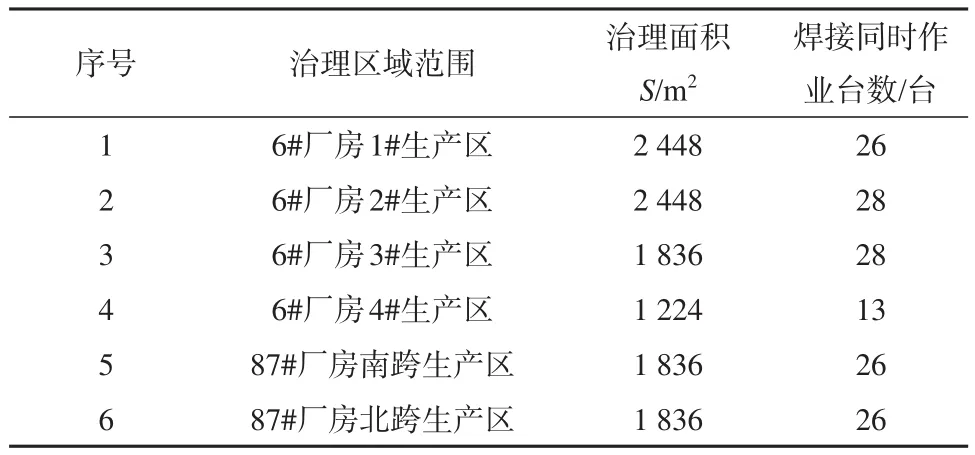

項目坐落于山西某廠結構焊接廠房,治理范圍涉及6#和87#兩個作業廠房,共計5個生產區,治理面積共11 628 m2,廠房高度最大達18 m,跨距最大達32 m。

根據各個區域的治理面積及同時焊接作業數量,6#廠房設計采用14套分布式整體治理系統,87#廠房設計采用8套分布式整體治理系統。6#廠房和87#廠房共用一套中央控制系統,達到整體治理+分區聯控的治理效果。治理區域工況統計如表2所示。

表2 治理區域工況Table 2 Working conditions in the treatment areas

圖19為分布式整體治理系統的三維設計圖。可以看出,單個分布式系統標準化強,可替換性強,極大降低了裝備的制造、運輸、安裝、維護成本。

圖19 山西某6#&87#廠房分布式整體治理系統三維設計圖Fig.19 Three dimensional design drawing of distributed overall man‐agement system of 6#&87#workshop in Shanxi

系統安裝完成后的實物如圖20所示,部分設備安裝于室外,以減少對車間空間的占用。

圖20 山西某6#&87#廠房分布式整體治理系統安裝實物Fig.20 Physical installation of distributed overall management sys‐tem in 6#&87#workshops in Shanxi

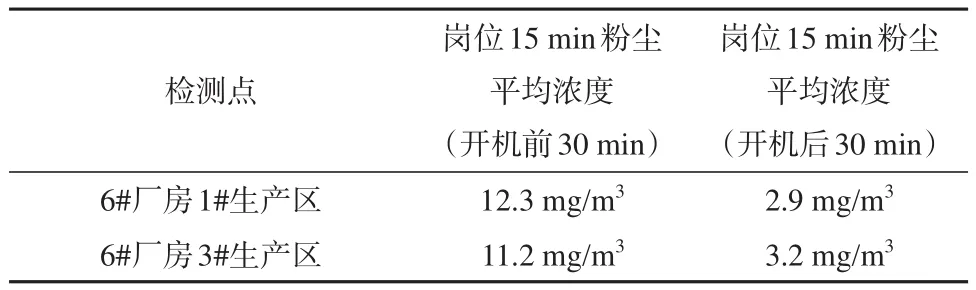

為了更為直觀地判別分布式整體治理系統效果,對設備開機前后車間內煙塵情況進行了數據采集和直觀觀察。數據采集結果及直觀觀察分別如表3、圖21所示,在不考慮新風、供暖、制冷、異味凈化等功能條件下,分布式整體治理模式可以獲得與整體廠房分層送風相當的煙塵收集治理效果。

圖21 分布式整體治理系統在6#廠房開機前后效果對比Fig.21 Effect comparison of distributed overall management system before and after 6#workshop startup

表3 開機前后測點粉塵濃度Table3 Dust concentration of measuring points before and after startup

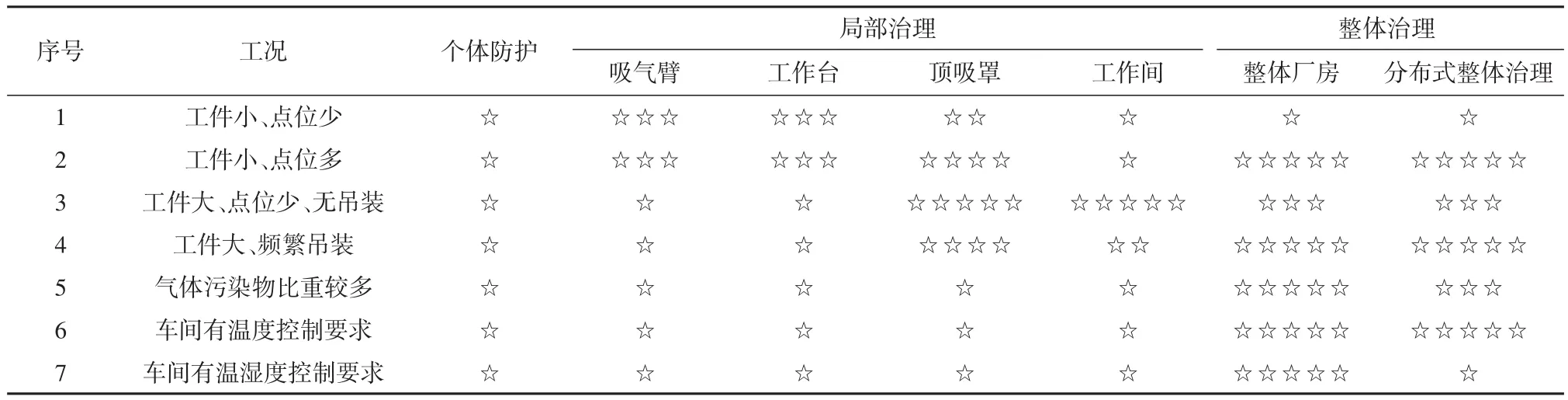

4 焊接作業廠房治理模式的選擇

綜合作業廠房內影響治理工藝選擇因素,如表4所示,作為治理模式選擇的初步依據,按“☆”推薦,“☆”越多則可行性越好。

表4未能全面囊括所有的工藝類型,僅對可能存在的幾種工況進行了評判分析。在今后的項目實踐中,可根據實際應用情況不斷豐富選型內容,不斷細化各個工藝分支,以期為廠房治理提供更好的依據和標準。

表4 焊接作業廠房治理模式選型Table 4 Selection of management mode of welding workshop

5 結論

在傳統整體廠房分層送風的基礎上,針對特定工況開發的分布式整體治理模式,在犧牲了新風、制冷、供暖、除異味等功能的情況下,可低成本的廣泛應用于大型鋼結構焊接、鋼結構焊割等作業環境。尤其是在北方地區,除塵的同時可有效降低熱能損失。同時,在中控系統的整合下,眾多的分布式一體化機組能更好地實現分區治理模式。每套系統控制區域即為一個治理分區,為進一步實現實時分區送風提供了新思路和新方法。實踐應用表明,在除塵效果和節能運行方面,分布式整體治理可獲得與傳統整體廠房分層送風相當的治理效果,且投資成本更低,更適合于中小型企業焊接作業廠房治理的推廣應用。

焊接作業廠房可根據自身針對性需求選擇合適的治理工藝,達到最優的經濟效益。