罐式煅燒爐全結構化網格數值模擬研究

劉 徹,朱東旭,劉希文,楊青辰,關永軍

石油的減壓渣油,在500 ~55 下經焦化設備裂解焦化生成的黑色固體焦炭,本身是無定形炭體,稱為石油焦。石油焦通過高溫煅燒排除自身的水分和揮發分,其高分子芳香族碳氫化合物發生復雜的分解與縮聚反應,最后體積收縮,密度增大,導電、導熱性能提高,抗氧化性能提高,從而滿足預焙陽極生產對石油焦作為原料的要求。煅燒工藝視所用煅燒設備不同而已,煅燒設備的不同也影響到煅后焦的質量。目前,國內大多數炭素廠采用罐式煅燒爐和回轉窯作為石油焦的煅燒設備,相比于回轉窯,罐式煅燒爐由于石油焦燒損更少逐漸占據主流市場。

罐式煅燒爐作為工業爐的一種,主要由爐體、加排料裝置、煙道與排煙部分、冷卻部分等組成。爐體包括料罐、揮發分通道、火道、預熱空氣道等。煅燒石油焦時,原料由爐頂加料裝置加入罐內,在由上而下的移動過程中,逐漸被位于料罐兩側的火道加熱,當原料溫度達到350 ~600 時,其中的揮發分被大量釋放出來,通過揮發分通道送入火道內燃燒。揮發分的燃燒是罐式煅燒爐的又一個熱量來源,原料經過1200 ~1300 以上的高溫,完成一系列的物理化學變化后,從料罐底部進入水套冷卻,最后由排料裝置排出爐外。可見,罐式煅燒爐的傳熱方式采用間接式加熱,即火道中煙氣的熱量通過作為火道壁的耐火磚傳導給被煅燒的物料。

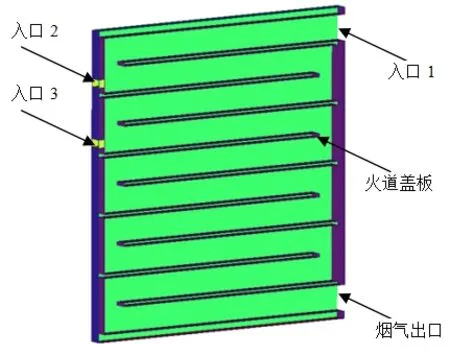

石油焦自身的揮發分作為火道的燃料通過首層(或二層或四層或六層)入口進入火道,燃燒后形成高溫煙氣沿著Z 字型火道流動,通過火道墻的熱傳導間接對石油焦進行加熱。因此,火道內的溫度分布直接影響著石油焦的溫度分布,進而決定石油焦的最終煅燒質量。因為罐式煅燒爐生產現場情況復雜,煅燒過程又是一個包含燃燒、流動、傳熱及輻射的復雜熱工過程,根據現場測量得到火道、火道墻及料罐的溫度分布等信息是很困難的。因此,采用數值模擬仿真計算的方法構建罐式煅燒爐熱工工程數學模型,獲得爐內流場、溫度場及組分濃度場對于研究如何提高石油焦煅燒質量具有重要指導意義。

1 計算區域離散化

1.1 物理模型

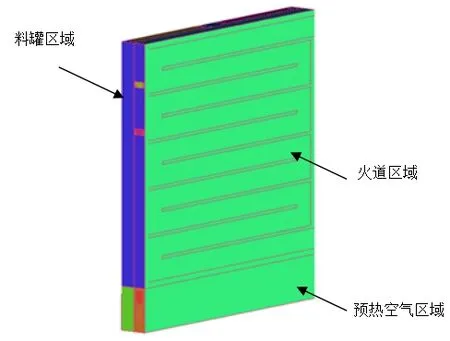

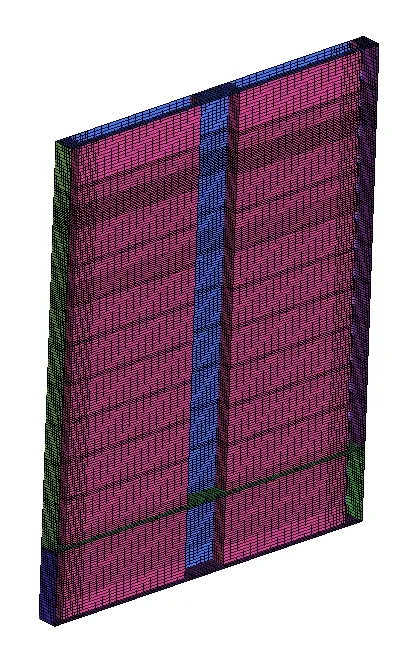

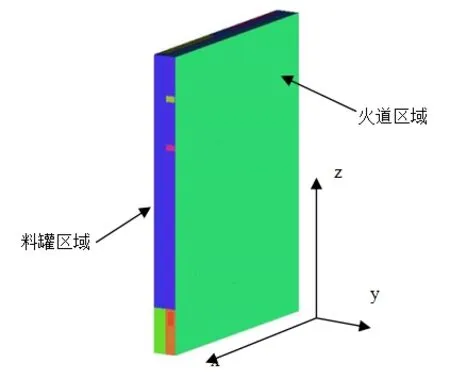

由于煅燒爐體積龐大,結構復雜,為清晰地描述爐內熱工過程,本項目在模擬時對爐子結構進行簡化。考慮到爐子的對稱結構形式,選取爐寬方向兩個料罐的一半及相鄰火道的全部并進行合理簡化,得到的三維物理模型如圖1 ~圖4 所示。

圖1 簡化的罐式爐三維模型

圖4 預熱空氣區域

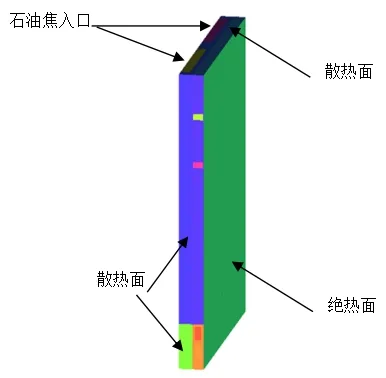

其中,模型主要包含3 個區域,分別為料罐區域、火道區域和預熱空氣區域。火道中共有3 個氣體入口(分別稱為入口1、入口2 和入口3),所在位置如圖2 所示,主要供給由料罐內產生的揮發分(主要可燃成分為CH4、H2及CO)以及助燃空氣。火道內燃燒產生的熱量通過火道墻傳到給料罐區域。石油焦通過料罐區域頂部兩個料口進行加料,在罐內緩慢向下移動,最終由料罐底部的出料口排出,料罐區域如圖3 所示。加料過程中,溫度較低的物料會被粘附于爐壁上形成結焦。結焦的另一個原因是石油焦揮發分過大,大量的揮發分從石油焦中逸出,如果石油焦中揮發分的含量偏高,揮發分的逸出速度大于其流動速度時,大量的揮發分蒸氣滯留在料罐上部導致溫度降低,蒸氣冷凝成液體,黏附在罐壁上即形成結焦。燒熔損毀主要是因為煅燒過程中爐溫控制不當,出現局部溫度偏高所致。

圖2 火道區域

圖3 料罐區域

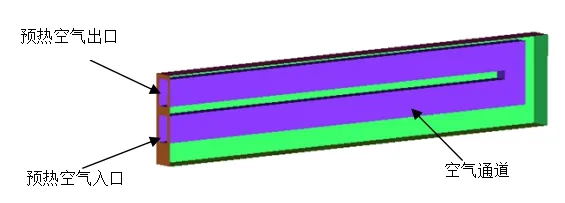

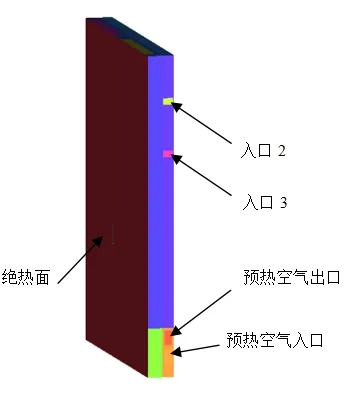

火道底部為預熱空氣通道,預熱空氣在此區域與料罐內的石油焦進行熱交換,目的是一方面降低石油焦出口溫度,另一方面提高空氣的預熱溫度,預熱空氣區域如圖4 所示。

1.2 網格劃分

為了提高網格質量,本文針對上述三維物理模型,采用ICEM 軟件對其進行計算區域離散化,得到全結構化六面體網格。由于料罐區域結構較為整齊,因此,先劃分料罐的Block,然后劃分火道側的Block。在設置各Edge 的節點數及分布規律后,生成整體Block 的全結構化網格。整體網格如圖5 所示,其中典型位置如火道流體域和石油焦流體域的網格分別如圖6、圖7 所示。

圖5 整體網格

圖6 火道區域網格

圖7 石油焦區域網格

由于模型整體上呈規則的長方體結構,因此網格質量較高。網格質量最小值為0.998,接近于完美網格。長寬比最大比率小于7.1,內角最小值為88°,接近于90°。網格數量分別取120萬,40 萬,20 萬進行模擬。模擬結果表明,40 萬網格與120 萬網格溫度場的最大偏差小于1%。因此,本項目最終采用40 萬網格進行分析計算。

2 物性參數及邊界條件

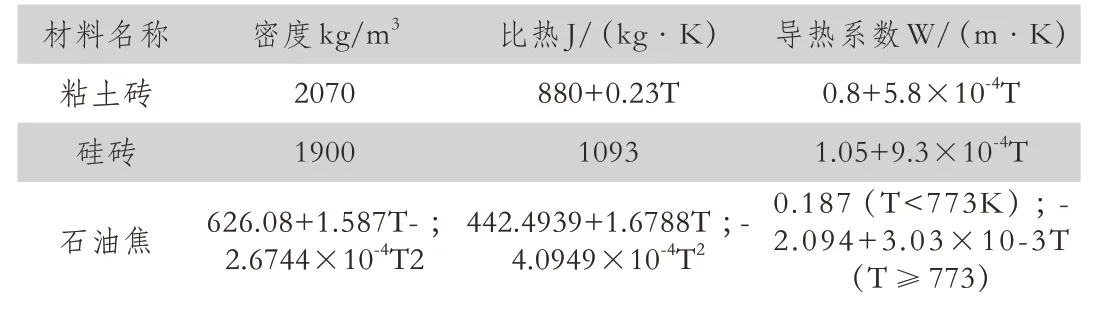

模型所涉及的固體材料有3 種,分別是硅磚、粘土磚及石油焦,物性參數設置如表1 所示。其中,火道流體域是燃料(揮發分)及燃燒生成物,料罐流體域是石油焦,預熱空氣域是空氣。本文不考慮石油焦側化學反應,可將其視為單一流體。

表1 材料物性

本模型的邊界條件可分為2 類,即進出口邊界和壁面邊界,具體位置如圖8、圖9 所示。罐式煅燒爐內包含多層火道與料罐區域,且火道與料罐交替布置,因此對于任意火道與料罐組成的單獨區域都可以將其端面邊界視為絕熱邊界或對稱邊界,其他邊界面可視為第二類熱邊界條件,按實際工況給定換熱系數。如果入口條件設置為質量入口,由于總壓的波動會嚴重干擾模型的穩定性,從而使計算收斂較為困難,因此,在將流體考慮為不可壓縮流體時(通常低速時采用)可將質量流量換算成速度,從而將入口條件改為速度入口,以保證模型求解的穩定。出口條件設置為壓力出口。

圖8 邊界條件(一)

圖9 邊界條件(二)

3 結果分析

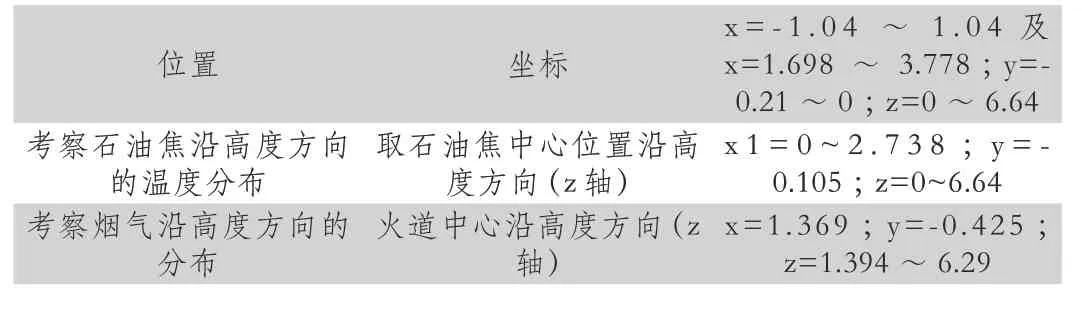

本次模擬以FLUENT 19.1 為平臺,對離散化后計算區域的流場、溫度場及濃度場進行了數值模擬與分析。為便于觀察,本項目選取了兩個典型位置的結果進行分析,如表2 及圖10 所示。

表2 典型位置坐標

圖10 模型坐標示意圖

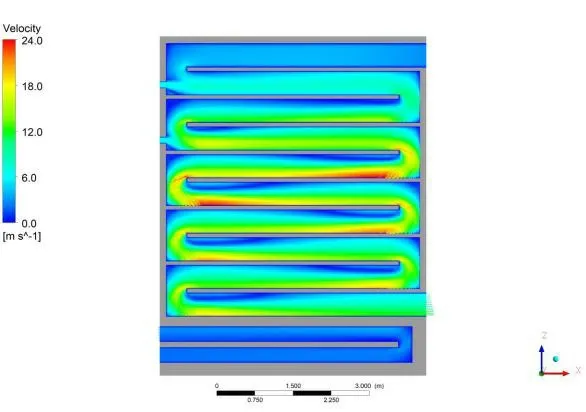

3.1 火道速度場

圖11是火道內煙氣的速度分布云圖。由圖可知,最大速度出現在第5、6、7 層之間,這是由于揮發分在4 層附近進行了完全燃燒,流場受到火焰擴張力影響,在這三層火道拐彎處流場速度達到最快。在每層火道拐彎處,由于流場方向的改變,煙氣受到的擾動比較大,速度會明顯增加。

圖11 y=-0.425m 火道截面流場速度分布

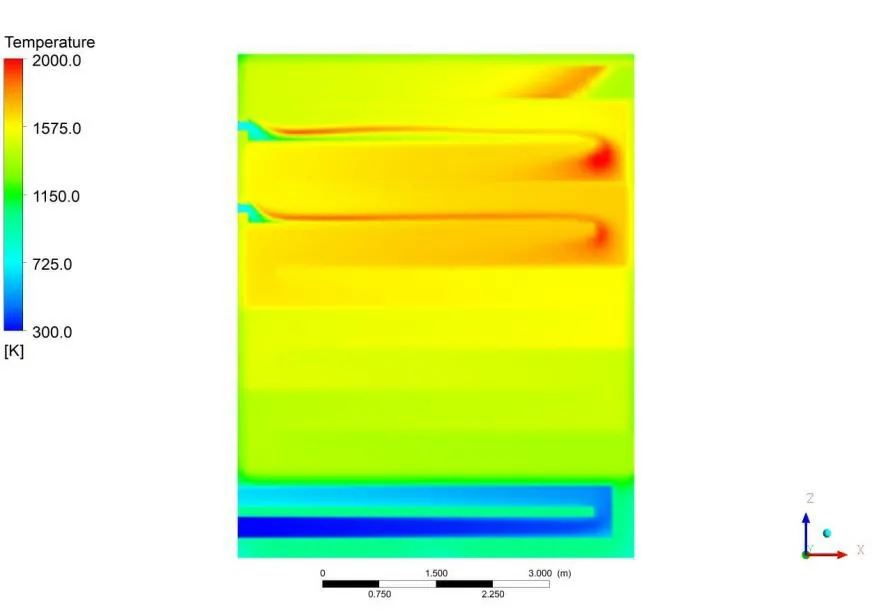

3.2 火道溫度場

圖12是煙氣在火道內的溫度分布。由圖可知,揮發分與空氣在入口1 處即開始燃燒,主燃區位于火道的第1 ~4 層,流體溫度沿高度方向呈先升高后降低的變化趨勢,整體溫度在1200℃左右,最高溫可達1725℃。入口2 和入口3 處的溫度明顯低于火道溫度,這是由于預熱空氣的溫度相比于火道內的溫度而言還是較低的。

圖12 y=-0.425m 火道截面流場溫度分布

3.3 火道內煙氣組分場

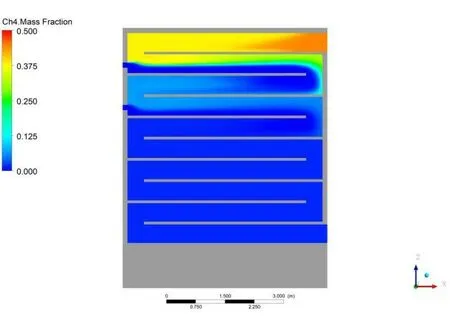

圖13、圖14 分別是火道內CH4、CO2分布情況。結合兩圖分析可知,CH4 在首層濃度較大,特別是首層入口1 處,隨著燃燒反應的進行濃度逐漸降低,再第五層前能夠完全燃燒。在二層和四層CH4、CO2濃度出現明顯的分層現象,這是由于入口2、入口3 預熱空氣的噴入引起的。

圖13 y=-0.425m 火道截面CH4 組分分布

圖14 y=-0.425m 火道截面CO2 組分分布

3.4 料罐內石油焦溫度場

圖15是料罐截面(y=-0.105m)的溫度分布。由圖可知,截面中心靠上區域溫度最高,最高溫度接近于1650K,該區域是硅磚構成的爐墻。由于兩側料罐內石油焦向下移動,會帶走熱量,導致石油焦的溫度低于中心爐墻溫度,而且石油焦溫度沿高度方向先升高后降低,且左右兩側溫度分布略有不同。這是由于火道側燃料和空氣噴口非對稱布置所引起的。從整體上看,最高溫度在1500K 附近,石油焦出口溫度約為1250K,滿足煅燒要求。

圖15 y=-0.105m 料罐截面溫度分布

4 結論

(1)通過對罐式煅燒爐熱工過程的研究,建立相對應的三維物理模型,采用ICEM 軟件對計算區域進行全結構化網格劃分,結合Fluent 軟件系統研究了罐式煅燒爐內流場和溫度場。

(2)本模型劃分的結構化網格質量最小值為0.998,接近于完美網格。長寬比最大比率小于7.1,內角最小值為88°,接近于90°,網格數量約為40 萬。

(3)由模擬結果可知,料罐內的石油焦沿高度方向的溫度是先增大后減小,且最高溫度約為1500K,出口溫度約為1250K,與實際情況相符。