基于ARAMIS體系的某原油罐區(qū)風險評估

李 薇,荀金柱,許 野*,何 興,王 旭,楊璟軼,張 杰

(1.華北電力大學環(huán)境科學與工程學院,北京 102206;2.國家管網(wǎng)集團西部管道有限責任公司,新疆 烏魯木齊 830013)

近幾年,隨著我國大型油庫廠區(qū)的規(guī)模化和規(guī)范化,有關地方政府部門和油庫內(nèi)部管理機構為確保大型原油儲罐區(qū)的安全生產(chǎn),采取了包括制定相應的法律法規(guī)、加強施工及運行過程中的安全監(jiān)督,以及對油庫內(nèi)部管理人員實施強化管理、提升員工安全意識和素質(zhì)等一系列舉措,對于保障原油罐區(qū)的安全生產(chǎn)起到了積極的作用。然而,原油罐區(qū)的事故風險并不能完全被杜絕,因此對油庫可能存在的事故風險因素進行系統(tǒng)分析和風險評估,提早發(fā)現(xiàn)并消除安全隱患,且在事故發(fā)生后組織人員及時撤離現(xiàn)場和盡可能減少事故的影響,對實現(xiàn)油庫的安全生產(chǎn)和穩(wěn)定發(fā)展具有重要的意義。

目前常用的系統(tǒng)風險評估方法主要有火災爆炸危險指數(shù)評價法[1]、蒙德指標評價法[2]和工業(yè)系統(tǒng)事故風險評估方法(Accidental Risk Assessment Methodology for Industries,ARAMIS)等。其中,ARAMIS[3-4]體系補充了園區(qū)和周邊環(huán)境對系統(tǒng)脆弱性的影響,完善了系統(tǒng)整體風險評價的內(nèi)容,使其在化工園區(qū)事故風險評估等方面具有一定的針對性[5]。ARAMIS體系不僅可從事故的起因和結(jié)果出發(fā),對事故進行系統(tǒng)、全面的風險分析,而且還可通過計算得到系統(tǒng)不同層次對風險值的影響,因此其在國內(nèi)外的應用非常廣泛。如Deianous等[6]使用蝴蝶結(jié)圖對事故的原因和后果進行了概括,提供了基于風險和后果的風險分析方法,并為企業(yè)的風險控制方案制定提供了決策支持;Salvi等[7]從重大事故危險源出發(fā),通過識別參考事故場景,評估了參考事故場景的風險嚴重性和工廠環(huán)境脆弱性,為工藝裝置風險評估提供了新方法;Tixier等[8]從人員、環(huán)境和設施的脆弱性出發(fā),運用多準則決策方法量化了每個目標的貢獻,評估了與工廠場地有關的周圍環(huán)境的風險水平,其分析結(jié)果為工廠的風險評估決策提供了一定的依據(jù);馬駿[9]通過簡化事故的發(fā)生概率和事故強度,構建了嚴重度順序系數(shù)模型,對化工企業(yè)最大可信事故進行了比較驗證,并據(jù)此提出了不同的應急能力提升建議;韓丹丹[10]從現(xiàn)場存在的安全措施的風險降低效果出發(fā),完成了基于ARAMIS的事故場景確定,并將其應用于聚丙烯化工裝置風險評估,分析了該裝置的風險控制水平,為決策者做出合理決策提供了理論依據(jù);楊耀清[11]針對化工廠泄漏類事故,利用ARAMIS體系從風險識別到風險計算和重大事故篩選,計算得到了事故的風險值,為環(huán)境風險定級評價提供了科學的基礎;張新梅等[12]從構建事故情景出發(fā),分析了事故后果的嚴重度和脆弱性分布,明確了化工園區(qū)火災事故擴展風險,給出了系統(tǒng)最優(yōu)化運行的方案。

雖然上述研究很好地反映了ARAMIS體系的實用性和可靠性,但是現(xiàn)有的研究特別是國內(nèi)的相關研究,仍然沿用歐盟研究中心調(diào)查打分法來進行系統(tǒng)脆弱性評估,并不完全符合我國的國情,因此本文以西北某原油罐區(qū)為例,通過現(xiàn)場調(diào)研和專家咨詢,在運用層次分析法重新構建系統(tǒng)脆弱性方程的基礎上,建立了一套適合我國原油罐區(qū)特性的系統(tǒng)脆弱性計算公式,并通過計算得到系統(tǒng)風險值,確定原油罐區(qū)的風險水平,為原油罐區(qū)安全平穩(wěn)生產(chǎn)和應急管理提供依據(jù)。

1 基于ARAMIS體系的原油罐區(qū)風險評估模型

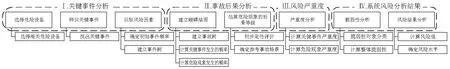

風險評估是采用安全工程原理和系統(tǒng)工程方法,對評價對象可能存在的危險有害因素進行識別、分析和評估,從而為企業(yè)的風險管理和安全對策的制定提供參考依據(jù)。為了科學、全面地對原油罐區(qū)進行風險評估,本文構建了基于ARAMIS體系的原油罐區(qū)風險評估模型,在識別出重大事故的基礎上,深入研究安全系統(tǒng)及事故的起因,并結(jié)合概率識別事故場景,完成原油罐區(qū)的風險數(shù)值分析,并確定其風險等級。基于ARAMIS體系的原油罐區(qū)風險評估技術路線[7],如圖1所示。其具體步驟為[13]:①對原油罐區(qū)關鍵事件的風險因素進行識別;②完成事故后果的分析和系統(tǒng)脆弱性分析;③確定風險評估的計算方法,包括關鍵事件和危險現(xiàn)象風險后果嚴重度指數(shù)的計算方法和系統(tǒng)脆弱性指數(shù)的計算方法;④計算得到最終風險的發(fā)生概率即風險值,并結(jié)合風險的可接受準則確定原油罐區(qū)的風險水平。

圖1 基于ARAMIS體系的原油罐區(qū)風險評估技術路線圖

1.1 風險后果嚴重度模型

ARAMIS體系中,關鍵事件的風險后果嚴重度指數(shù)(SCE)[14]表示如下:

(1)

式中:SCE(d)為距危險設備d處危險現(xiàn)象的風險后果嚴重度指數(shù);n為危險現(xiàn)象(DP)的總數(shù);PDPi為第i種危險現(xiàn)象的發(fā)生概率,考慮到我國目前對失效數(shù)據(jù)的采集程度達不到計算水平,因此本研究中初始事件發(fā)生概率根據(jù)相關性參考文獻和設備可靠性數(shù)據(jù)手冊(CCPS)等綜合選取,第i種危險現(xiàn)象的發(fā)生概率由 Bow-Tie圖計算得出;SDPi(d)為距危險設備d處第i種危險現(xiàn)象的風險后果嚴重度指數(shù)。

1.2 系統(tǒng)脆弱性模型

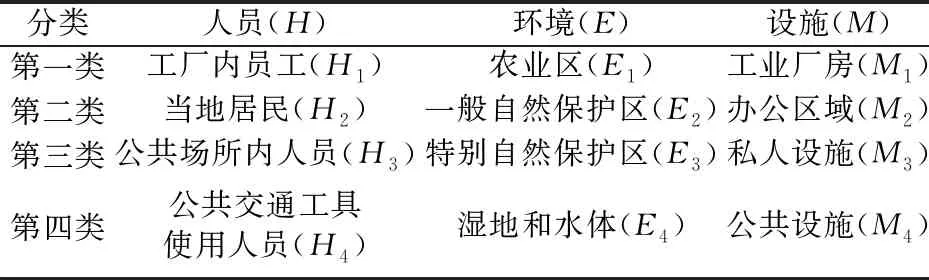

系統(tǒng)脆弱性是研究對象面對外部干擾和擾動的敏感性和應對能力。本文將原油罐區(qū)周圍的人員、環(huán)境和設施作為系統(tǒng)脆弱性評價因素,每種評價因素分為四類[15],詳見表1。

表1 系統(tǒng)脆弱性評價因素及其分類

在ARAMIS體系中,系統(tǒng)脆弱性指數(shù)為人員、環(huán)境和設施脆弱性的指數(shù)與權重乘積的加和,即:

Vglobal=α·VH+β·VE+γ·VM

(2)

式中:Vglobal為系統(tǒng)脆弱性指數(shù);VH、VE、VM分別為人員、環(huán)境、設施的脆弱性指數(shù);α、β、γ為人員、環(huán)境、設施脆弱性指標的權重,且α+β+γ=1。

1.3 風險值計算

在ARAMIS體系中,風險值R可表示如下:

R=SCE×Vglobal

(3)

式中:SCE為關鍵事件的風險后果嚴重度指數(shù);Vglobal為系統(tǒng)脆弱性指數(shù)。

根據(jù)計算得到的風險值R,再結(jié)合二拉平原則,即可判定風險水平的可接受程度,并據(jù)此制定相應的風險管控措施。

2 實例應用與分析

2.1 某原油罐區(qū)概況

西北某原油末站的油品庫由儲油罐區(qū)、工藝生產(chǎn)區(qū)和輔助生產(chǎn)區(qū)組成。儲油罐區(qū)共有2個公稱容積為15萬m3的雙盤式浮頂罐,20個公稱容積為10萬m3的雙盤式浮頂罐,見圖2。其中,公稱容積為15萬m3的雙盤式浮頂罐內(nèi)徑為93 m,計算容積為150 803 m3,罐壁高度為24 m,最高設計液位為22.2 m,儲存介質(zhì)溫度為0~50℃,儲存介質(zhì)原油密度為856.9 kg/m3;公稱容積為10萬m3的雙盤式浮頂罐內(nèi)徑為80 m,計算容積為100 732 m3,罐壁高度為21.8 m,最高設計液位為20.2 m,儲存介質(zhì)溫度為0~50℃,儲存介質(zhì)原油密度為866.8 kg/m3。

圖2 某原油罐區(qū)平面圖

2.2 關鍵事件分析

2.2.1 選擇危險設備

考慮到原油儲罐之間的多米諾效應,以及原油儲罐發(fā)生事故后對周邊其他區(qū)域如計量區(qū)、泵棚區(qū)等產(chǎn)生的不利影響,選擇某原油儲罐作為風險評估的主要設備(具體位置詳見圖2,為了充分考慮多米諾效應給原油罐區(qū)帶來的不可逆影響,該原油儲罐用黃色箭頭標出),分析其可能發(fā)生風險事故的關鍵事件,定量評估關鍵事件的發(fā)生概率以及事件發(fā)生后可能造成的主要后果。

2.2.2 辨識關鍵事件

該原油儲罐為典型的地面外浮頂罐,所屬設備類型為液體獨立包裝設備和室外儲存設備,根據(jù)“設備類型-關鍵事件”矩陣表[16],該原油儲罐發(fā)生的關鍵事件可能有火災(CE5)、氣體容器泄漏(CE6)、液體容器泄漏(CE7)、重大破裂(CE10)和容器崩裂(CE11)等。本文選擇液體容器泄漏(CE7)作為該儲罐原油泄漏的關鍵事件,分析儲罐原油泄漏事故發(fā)生后可能造成的后果。

2.2.3 識別風險因素

從工藝流程、操作、設計和環(huán)境等多方面對關鍵事件進行分析,識別出可能引起關鍵事件(液體容器泄漏)發(fā)生的風險因素,找出基本原因事件和中間事件,將關鍵事件作為頂上事件并建立事故樹。

2.3 事故后果分析

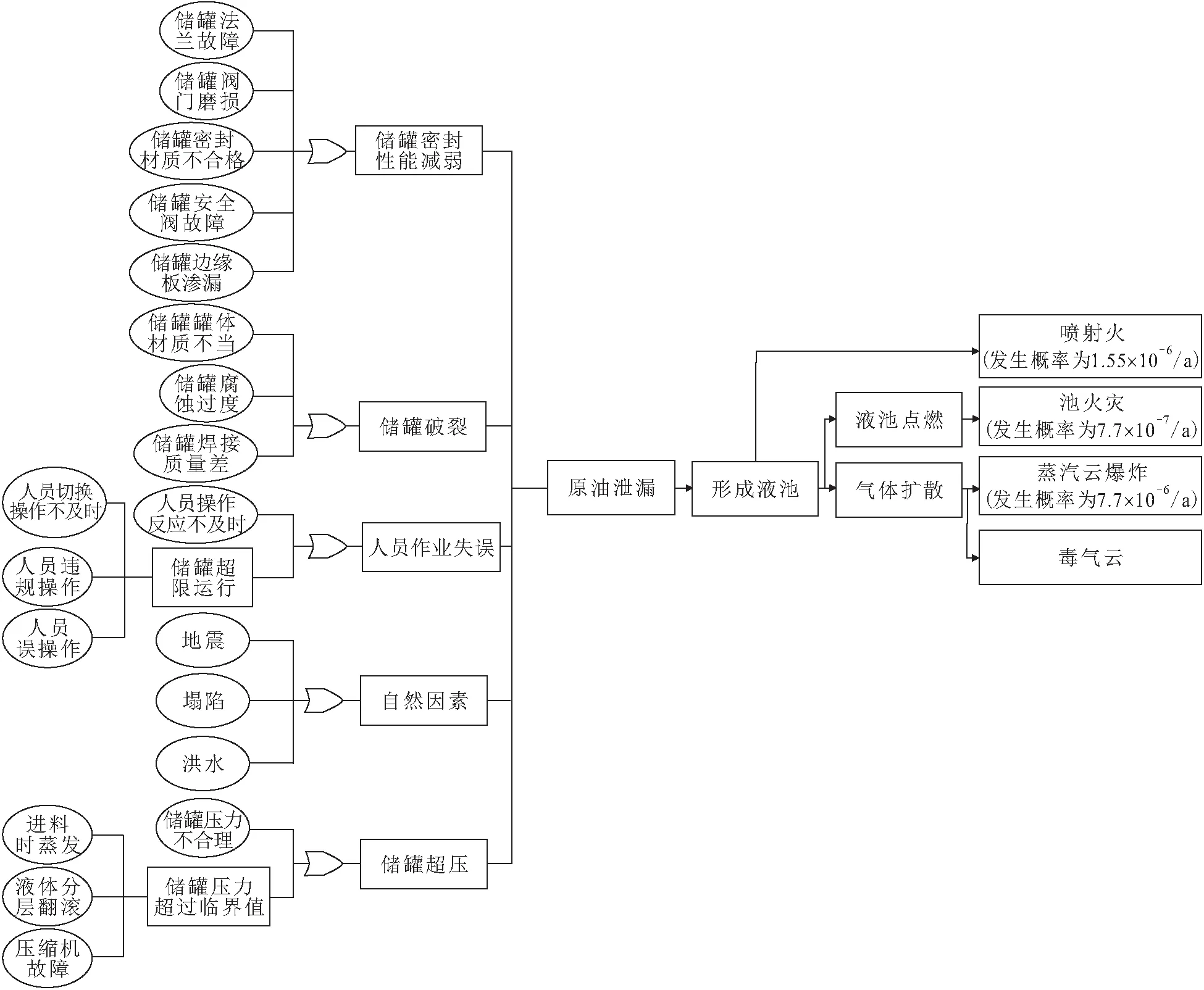

2.3.1 建立蝴蝶結(jié)(Bow-Tie)圖,計算關鍵事件和危險現(xiàn)象發(fā)生的概率

該儲罐發(fā)生原油泄漏事故造成的嚴重后果蝴蝶結(jié)(Bow-Tie)圖,見圖3。在圖3中,中間部分的“原油泄漏”為關鍵事件,其左側(cè)部分為導致關鍵事件發(fā)生的原因事件,其右側(cè)部分為關鍵事件發(fā)生后可能造成的事故后果[17]。

圖3 儲罐發(fā)生原油泄漏事故的嚴重后果蝴蝶結(jié)(Bow-Tie)圖

2.3.2 估算危險現(xiàn)象后果等級

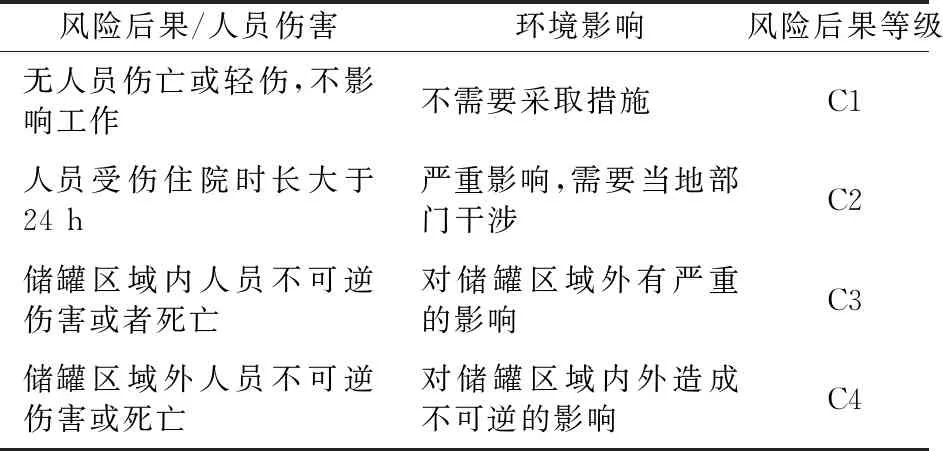

選擇事故場景的依據(jù)是危險現(xiàn)象的發(fā)生概率和潛在的風險后果,本文在對危險現(xiàn)象的潛在的風險后果(風險后果等級劃分見表2)進行初步定性評價的基礎上,將危險現(xiàn)象的發(fā)生概率和潛在的風險后果等級放入風險矩陣圖中(見圖4),以確定需要進行定量計算的參考事故場景[16]。在圖4中,下部綠色區(qū)域表示危險現(xiàn)象的發(fā)生概率較低,對風險后果的嚴重度無顯著的影響,對應可忽略效應區(qū);中間黃色區(qū)域表示危險現(xiàn)象對風險后果的嚴重度會產(chǎn)生一定的影響,需要建立風險后果嚴重度模型來計算其風險后果的嚴重度;上部紅色區(qū)域表示危險現(xiàn)象對風險后果嚴重度有絕對的影響,需要對相應的事故場景采取額外的風險減緩措施,如果風險減緩措施對其無效或者有效率較低,則需要對風險后果嚴重度進行詳細的評估[13]。

表2 危險現(xiàn)象的風險后果等級劃分表

圖4 風險矩陣圖

2.4 關鍵事件的風險后果嚴重度計算

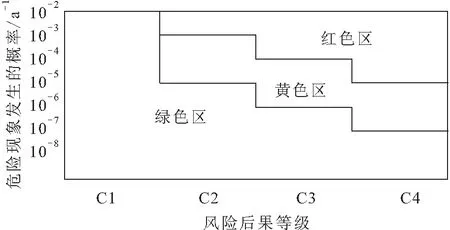

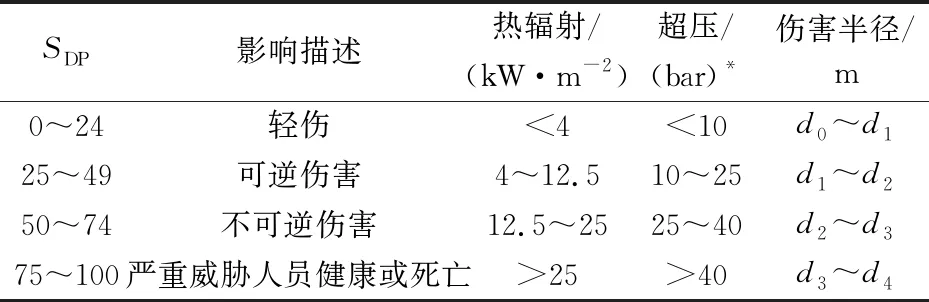

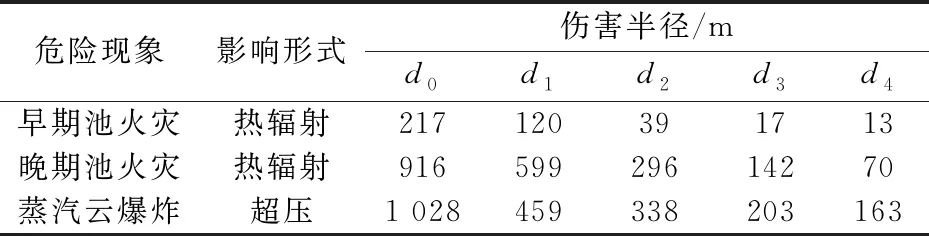

通過工藝危險源分析軟件(Phast),按當?shù)氐乩項l件和最不利氣象條件考慮,由Bow-Tie圖可計算出早期池火災、晚期池火災、蒸汽云爆炸發(fā)生的概率分別為7.7×10-7/a、7.7×10-7/a、7.7×10-6/a,進而可模擬計算得到該儲油罐形成池火災和蒸汽云爆炸危險現(xiàn)象的風險后果嚴重度指數(shù)(SDP),該值通過傷害形式閾值所對應的傷害半徑計算。危險現(xiàn)象的風險后果嚴重度指數(shù)閾值和危險現(xiàn)象與傷害半徑的關系分別見表3和表4。

表3 危險現(xiàn)象的風險后果嚴重度指數(shù)閾值

表4 危險現(xiàn)象與傷害半徑的關系

由表3可知,SDP值為0、25、50、75、100時對應的實際傷害半徑分別為d0、d1、d2、d3、d4。

在距離危險源x處的SDP值可由以下公式計算得到:

(4)

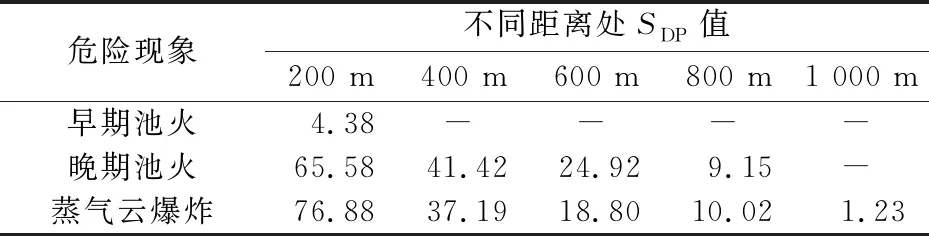

為了避免單個距離計算的隨機性和偶然性,可以分析距危險源不同距離處關鍵事件的風險后果嚴重度指數(shù)。本文選取200 m、400 m、600 m、800 m和1 000 m分別對不同危險現(xiàn)象的風險后果嚴重度指數(shù)SDP進行計算,其計算結(jié)果見表5;在此基礎上,對應求得不同距離處關鍵事件的風險嚴重度指數(shù)SCE分別為6.46×10-4、3.18×10-4、1.64×10-4、8.42×10-5、9.47×10-6。

表5 不同距離處不同危險現(xiàn)象的風險后果嚴重度指數(shù)SDP值

2.5 系統(tǒng)脆弱性分析

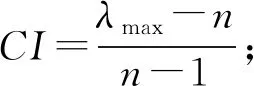

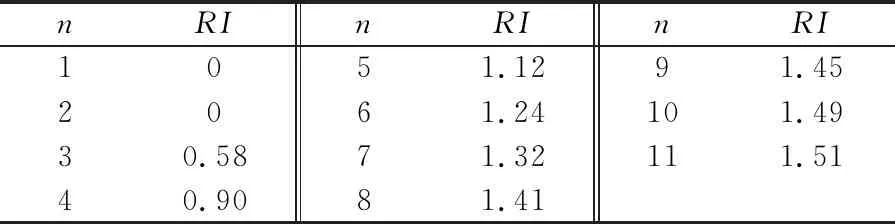

以往ARAMIS的脆弱性分析主要根據(jù)歐盟研究中心調(diào)查打分法得出的系統(tǒng)脆弱性方程來進行,由于我國原油罐區(qū)的風險管理與國外有一定的差異,因此現(xiàn)有的歐盟脆弱性評估方法不完全適用于我國。本文在充分考慮我國實際情況的基礎上,運用層次分析法,在確定石油、化工和環(huán)境保護領域的相關專家,以及當?shù)氐钠髽I(yè)工作人員、政府管理人員和可能受影響的居民為主要受訪對象的基礎上,采用現(xiàn)場咨詢和問卷調(diào)查的形式,生成反映系統(tǒng)各個脆弱性指標相對重要程度的判斷矩陣;然后,計算判斷矩陣的最大特征根λmax,得到通過一致性檢驗的系統(tǒng)各個脆弱性指標的權重值;最后,根據(jù)權重構建本土化的人員、環(huán)境和設施的脆弱性方程。

2.5.1 基于層次分析法的脆弱性指標權重確定

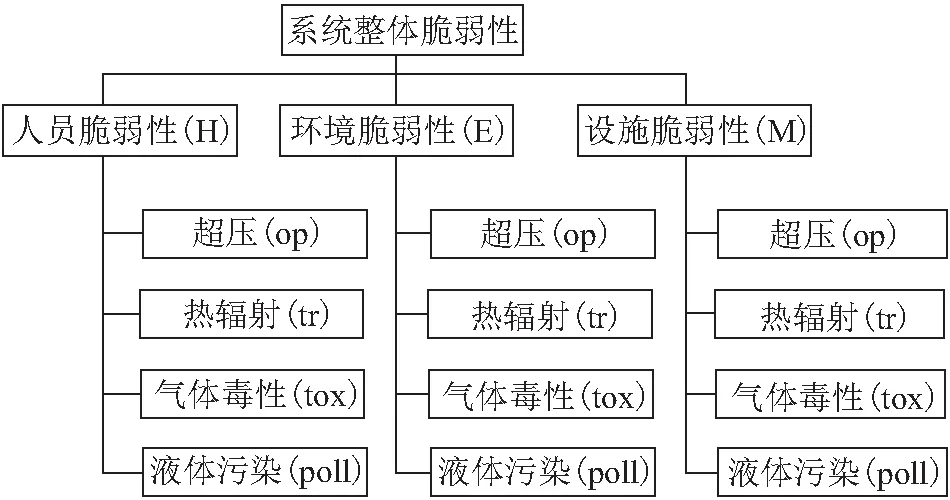

(1) 建立系統(tǒng)脆弱性層次結(jié)構模型。根據(jù)前述,原油罐區(qū)系統(tǒng)脆弱性評價因素分為人員、環(huán)境和設施三個因素,通過對每個評價因素進行層次劃分,分別為超壓、熱輻射、氣體毒性和液體污染,形成的系統(tǒng)脆弱性多層次結(jié)構模型,如圖5所示。每個評價因素的脆弱性又可細分為公共影響(S)、經(jīng)濟影響(E)和心理影響(P)。

圖5 原油罐區(qū)系統(tǒng)整體脆弱性的層次結(jié)構圖

(2) 建立判斷矩陣。本研究邀請國內(nèi)石油、化工、環(huán)境等行業(yè)15名相關人員進行調(diào)查打分,對層次分析結(jié)構模型的每一層次不同評價指標進行相對重要性判斷,并引入適當?shù)臉硕戎祵χ匾赃M行度量,最終形成判斷矩陣。

表6 平均隨機一致性指標

(4) 指標權重的確定。確定不同因素以及各因素不同層次指標的權重值。

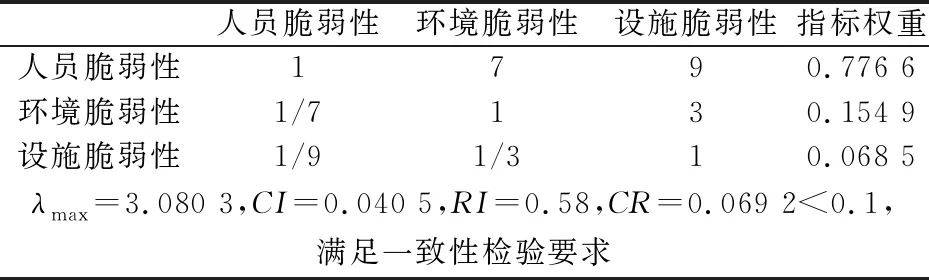

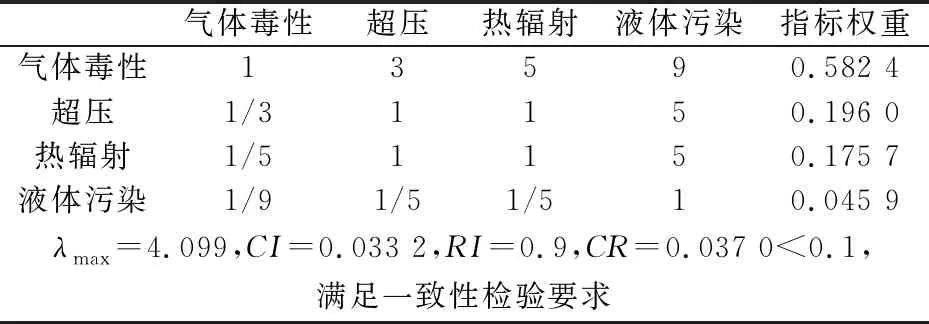

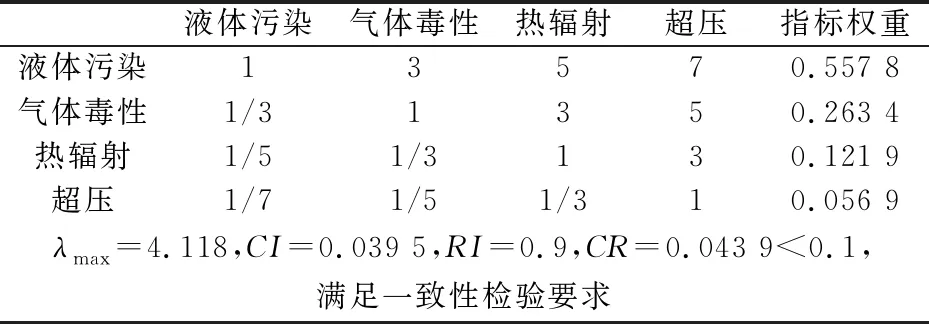

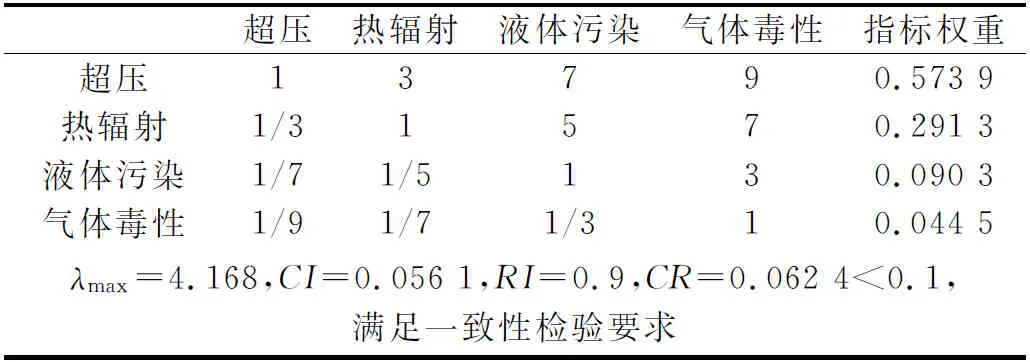

通過上述分析和計算得到的判斷矩陣、一致性檢驗結(jié)果和指標權重值,見表7至表10。

表7 原油罐區(qū)系統(tǒng)整體脆弱性判斷矩陣及指標權重值

表8 原油罐區(qū)系統(tǒng)中人員脆弱性判斷矩陣及指標權重值

表9 原油罐區(qū)系統(tǒng)中環(huán)境脆弱性判斷矩陣及指標權重值

表10 原油罐區(qū)系統(tǒng)中設施脆弱性判斷矩陣及指標權重值

2.5.2 脆弱性方程的建立

基于層次分析法得到的原油罐區(qū)系統(tǒng)脆弱性指標權重計算結(jié)果(見表7),本文構建了原油罐區(qū)系統(tǒng)脆弱性指數(shù)方程如下:

Vglobal=0.777VH+0.155VE+0.068VM

(5)

式中:Vglobal為原油罐區(qū)系統(tǒng)脆弱性指數(shù);VH為人員脆弱性指數(shù);VE為環(huán)境脆弱性指數(shù);VM為設施脆弱性指數(shù)。

對比歐盟研究中心調(diào)查打分法可知:在原油罐區(qū)系統(tǒng)整體脆弱性評價中,我國調(diào)查打分法對人員脆弱性所占的比例更為看重(歐盟研究中心調(diào)查打分法為75.2%),在降低環(huán)境脆弱性所占比例(歐盟研究中心調(diào)查打分法為19.7%)的同時,適當增加了設施脆弱性的比例(歐盟研究中心調(diào)查打分法為5.1%),在系統(tǒng)整體脆弱性中,約有77.7%的脆弱性來源于人員脆弱性,15.5%的脆弱性來源于環(huán)境脆弱性,6.8%的脆弱性來源于設施脆弱性。

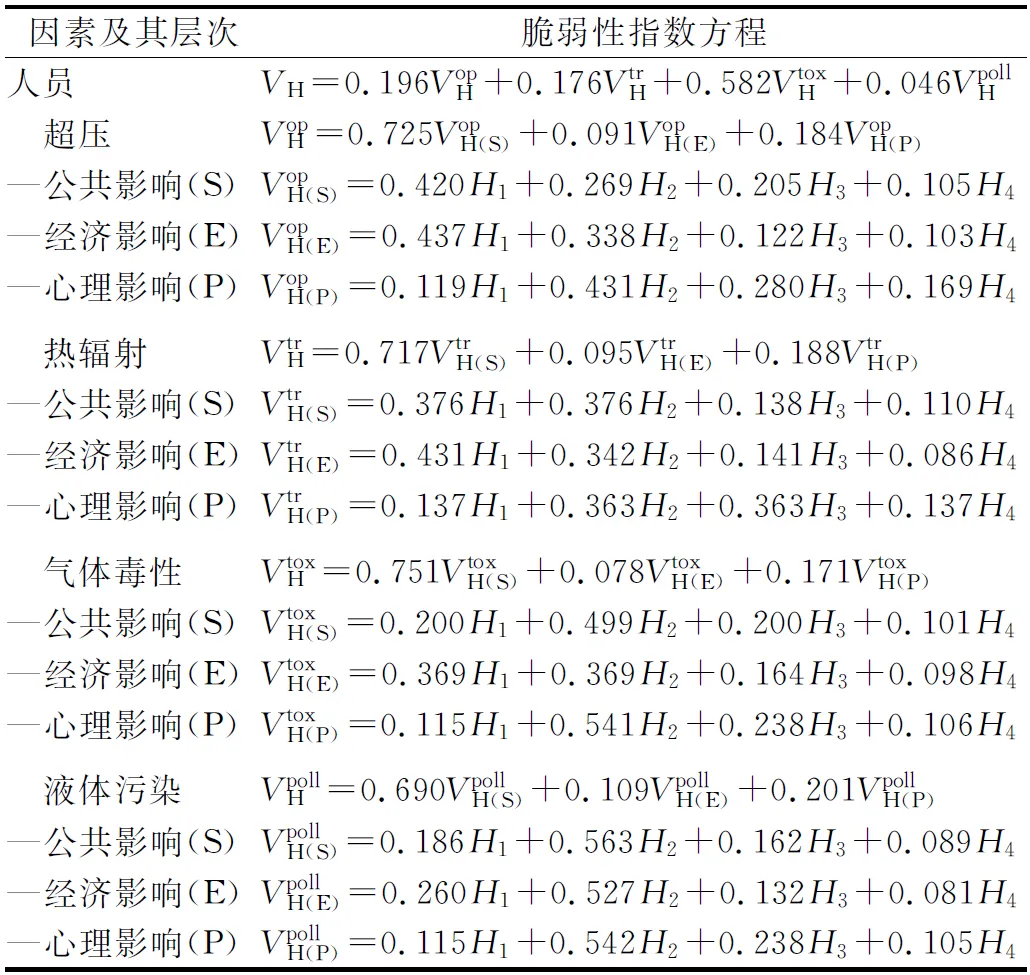

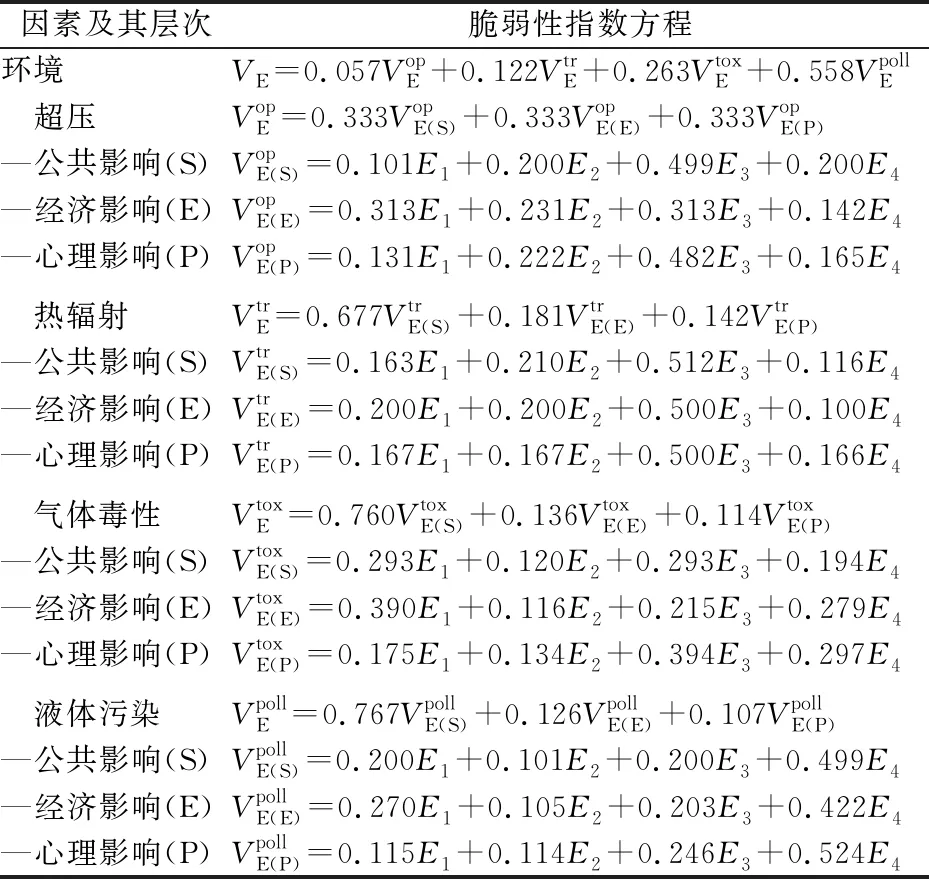

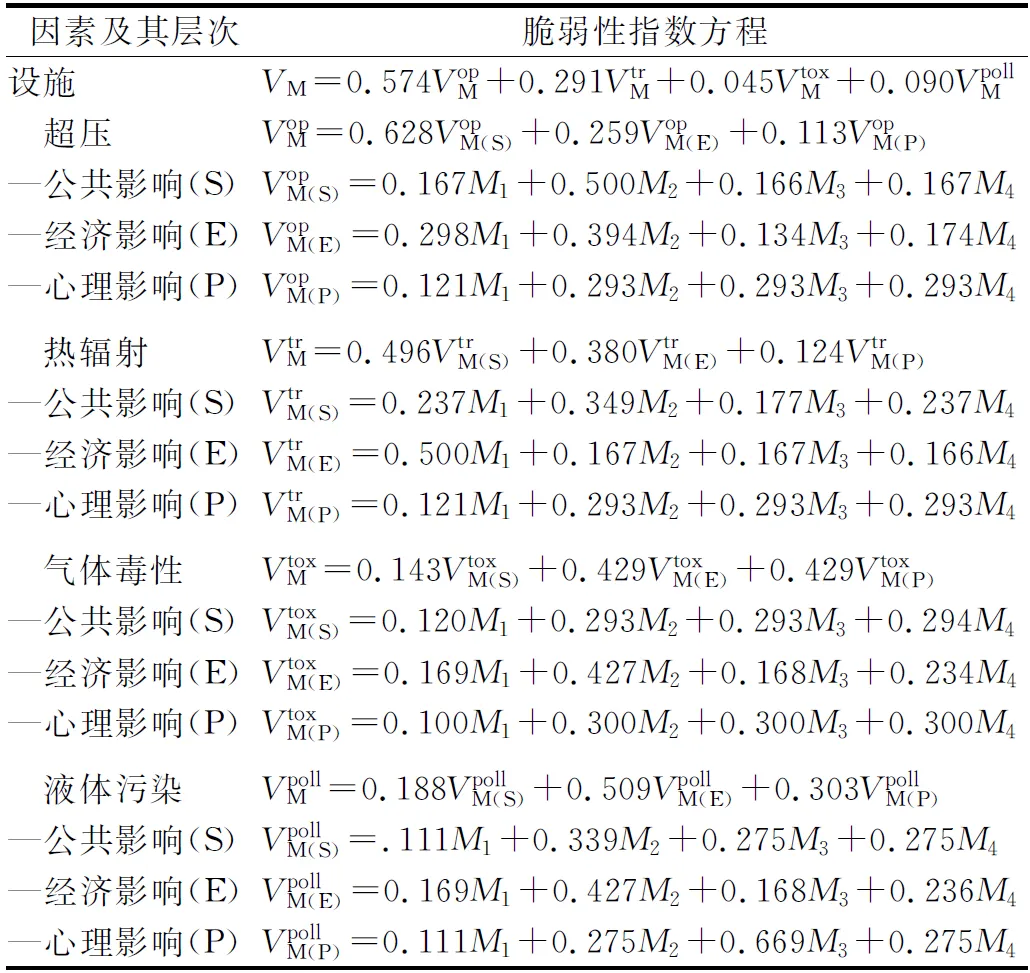

原油罐區(qū)系統(tǒng)中人員、環(huán)境、設施脆弱性指數(shù)方程,見表11至表13。

表11 原油罐區(qū)系統(tǒng)中人員脆弱性指數(shù)方程

表12 原油罐區(qū)系統(tǒng)中環(huán)境脆弱性指數(shù)方程

表13 原油罐區(qū)系統(tǒng)中設施脆弱性指數(shù)方程

2.6 風險分析結(jié)果

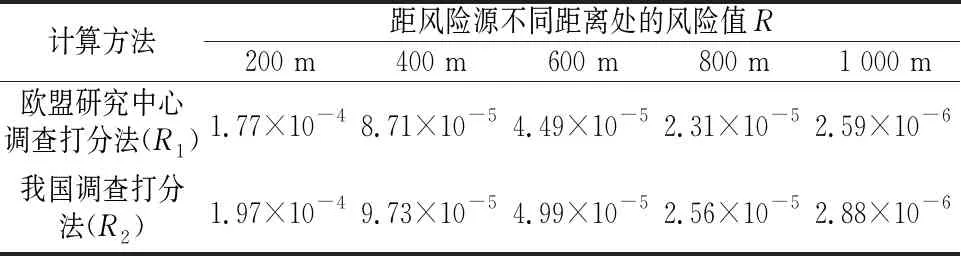

為了更好地反映不同系統(tǒng)脆弱性分析方法對風險評估結(jié)果的影響,本文在計算得到關鍵事件風險后果嚴重度的基礎上,采用歐盟研究中心調(diào)查打分法和我國調(diào)查打分法計算得到系統(tǒng)脆弱性指數(shù),并計算得到了相應的風險值。由公式(2)可計算得到Vglobal(1)=0.274(歐盟研究中心調(diào)查打分法),Vglobal(2)=0.306(我國調(diào)查打分法),由公式(3)可計算得到距風險源不同距離處的風險值R,見表14。

由表14可知,隨著距風險源距離的不斷增加,原油罐區(qū)系統(tǒng)風險值呈現(xiàn)下降的趨勢;基于我國調(diào)查打分法計算得到的原油罐區(qū)系統(tǒng)風險值R2普遍高于基于歐盟研究中心調(diào)查打分法的計算結(jié)果。這一方面體現(xiàn)了我國對原油泄漏嚴重后果的重視程度更高,另一方面也從側(cè)面反映了社會、公眾對我國未來“十四五”規(guī)劃期間進一步提高公共安全保障能力的重視。

表14 距風險源不同距離處原油罐區(qū)系統(tǒng)的風險值計算結(jié)果

結(jié)合二拉平原則,在距危險源小于200 m范圍內(nèi),該原油罐區(qū)系統(tǒng)整體風險值落于不可容忍區(qū)內(nèi);在距危險源200~1 000 m范圍內(nèi),該原油罐區(qū)系統(tǒng)整體風險值落在可容忍區(qū)內(nèi)。考慮到該原油罐區(qū)距離風險源較近區(qū)域的風險值屬于不可容忍,因此該原油罐區(qū)系統(tǒng)企業(yè)管理人員應高度重視風險管理,對作業(yè)人員進行全方面的安全和教育培訓,在提高原油罐區(qū)系統(tǒng)整體安全性的同時,選擇合理的安全檢測措施,定期對工作區(qū)進行檢測和維護,以避免重大人員傷亡事故的發(fā)生和確保原油罐區(qū)的高效、平穩(wěn)運行。

3 結(jié)論與建議

本文以某原油罐區(qū)為研究對象,在運用層次分析法建立適于我國國情的原油罐區(qū)風險后果嚴重度指數(shù)的基礎上,建立了基于ARAMIS體系的大型原油罐區(qū)風險評估模型。實例風險評估結(jié)果表明:基于我國調(diào)查打分法計算得到的原油罐區(qū)系統(tǒng)風險值普遍高于歐盟研究中心調(diào)查打分法的計算結(jié)果,體現(xiàn)了我國對原油泄漏嚴重后果的重視程度較高;另外,結(jié)合二拉平原則,距離被評估儲油罐體較近的原油儲罐區(qū)域整體風險值處于不可容忍范圍,表明原油罐區(qū)的風險管理、定期檢測和維護尤為重要。

盡管實證研究在一定程度上反映了本文建立的基于ARAMIS體系的原油罐區(qū)風險評估模型具有一定的有效性和可行性,但由于基礎數(shù)據(jù)的選取和設置往往依賴于國內(nèi)外的推薦數(shù)據(jù)和Phast軟件使用過程中存在一定程度的簡化且無法完全還原實際條件,以及考慮的因素不夠全面,未考慮二次爆炸或引燃引爆周圍原油儲罐等,導致風險評估結(jié)果存在一定的偏差。基于此,在未來的原油罐區(qū)風險評估過程中提出如下建議:

(1) 應積極開展對廠區(qū)的實際調(diào)研和必要的監(jiān)測工作,盡可能獲取更多的現(xiàn)場數(shù)據(jù),以降低對推薦數(shù)據(jù)的依賴性。

(2) 對于存在收集困難和準確性較差的數(shù)據(jù),可參考與研究對象高相似性的文獻資料,以提升引用數(shù)據(jù)的準確性。

(3) 分析與評估在Phast軟件使用過程中一些不可避免的簡化和假設對風險評估結(jié)果產(chǎn)生的影響,并增加對二次事故風險的分析和多米諾效應的相關研究,以提高對原油罐區(qū)生產(chǎn)作業(yè)風險評估的科學性,從而為避免重大人員傷亡事故的發(fā)生、合理制定風險管控方案和確保原油罐區(qū)高效且平穩(wěn)運行提供有力的技術支撐。