抗滑顆粒對含砂霧封層性能影響

田 甜, 蔣 應 軍*, 張 文 輝, 張 毅, 陳 浙 江

(1.長安大學 特殊地區公路工程教育部重點實驗室,陜西 西安 710064;2.陜西省交通工程咨詢有限公司,陜西 西安 710003;3.金華市交通投資集團有限公司,浙江 金華 321015 )

0 引 言

霧封層作為一種路面預防性養護手段,是采用專用設備將霧封層材料以霧狀灑布到路面上形成一層薄薄的封層,填封微小裂縫和表面空隙,還原和保護被氧化的路面,起到防水和抑制松散的作用,同時改善和提升路面形象[1].近年來,國內外研究人員對此開展了大量研究.文獻[2-6]提出霧封層能夠改善路面防水、防滲性能,但一定程度上會降低路面的抗滑性能.Prapaitrakul等[7]、蔣志軍[8]從流體角度分析霧封層技術在路面封閉微裂縫、防止滲水等方面的機理,提出霧封材料自身的滲透性會直接影響路面抗滑性能.劉先淼等[9]提出霧封層質量控制技術,分析了霧封層密水性和抗滑性的實際效果.韓瑞民等[10]提出霧封層研究重點應從耐磨性、抗滑性和固結性著手.王朝輝等[11]結合SPSS探索性分析結果,建議路面使用霧封層技術后,路面的擺式摩擦系數(BPN)應不小于50.

因此,研究人員開始在霧封材料中摻加抗滑顆粒形成含砂霧封層(或稱抗滑霧封層)以改善霧封層的抗滑性能.文獻[12-14]認為環氧乳化瀝青作為霧封膠結料的含砂霧封層耐磨耗性及抗滑性均優于傳統的霧封膠結料,年壽命周期成本低于其他養護方式.Estakhri等[15]、Prapaitrakul等[16]研究表明,在霧封層撒布細砂可防止路面短期內抗滑性能迅速下降.文獻[17-20]認為含砂霧封層技術可以有效提高路面抗滑性能.王雕鵬[21]、路俊杰[22]認為軟質顆粒提供的摩擦力較小,抗滑性能較差,而硬質顆粒耐磨耗性能較好,適宜作為路面封層的抗滑顆粒.王利利等[23]發現以石英砂細集料為抗滑顆粒的霧封層抗滑性有明顯提高.陳小庭等[24]開發了輪胎驅動式路面功能加速加載試驗系統,認為霧封層抗滑所用細集料的撒布量及粒徑需要進行嚴格控制.Oduroh等[25]提出通過嚴格控制施工流程和規范撒布量,可避免霧封層施工后短時間內路面再次產生病害.陳俊宇[26]研究了水性環氧樹脂摻量、砂的粒徑與撒布量對含砂霧封層的耐磨耗性能與抗滑性能的影響規律,發現水性環氧樹脂摻量主要影響霧封層的耐磨耗性能,撒布砂的粒徑主要影響抗滑性能.同時,現有霧封層材料耐久性差,在早期就會出現磨損現象.鄭敏楠[27]針對此現象,研發了一種耐久型水性環氧樹脂霧封層材料,并優化了配比.高志明等[28]、李凱[29]提出耐久型含砂霧封層的配比設計結果為用砂量20%左右、母液固含量50%~60%.李煒光等[30]、戴征等[31]通過加重磨耗試驗測試瀝青失重、車轍深度、磨損指數等指標,用于評價霧封層的耐久性.

上述研究表明在霧封膠結料中摻加細砂等抗滑顆粒可改善路面抗滑性能,但由于抗滑顆粒與霧封膠結料的黏結性不足、抗滑顆粒規格及標準缺失,含砂霧封層質量參差不齊,耐久性差,通車后會出現抗滑顆粒迅速磨掉、路面泛油、BPN低于安全行車要求等問題.鑒于此,本文采用課題組自主研制的環氧乳化瀝青霧封膠結料,通過室內加速磨耗試驗,提出含砂霧封層抗滑性及耐久性的試驗方法及評價指標,分析抗滑顆粒類型、粒徑、級配及摻量對含砂霧封層抗滑性及耐久性的影響,給出含砂霧封層用抗滑顆粒建議參數并進行驗證.

1 試驗部分

1.1 原材料

(1)環氧乳化瀝青

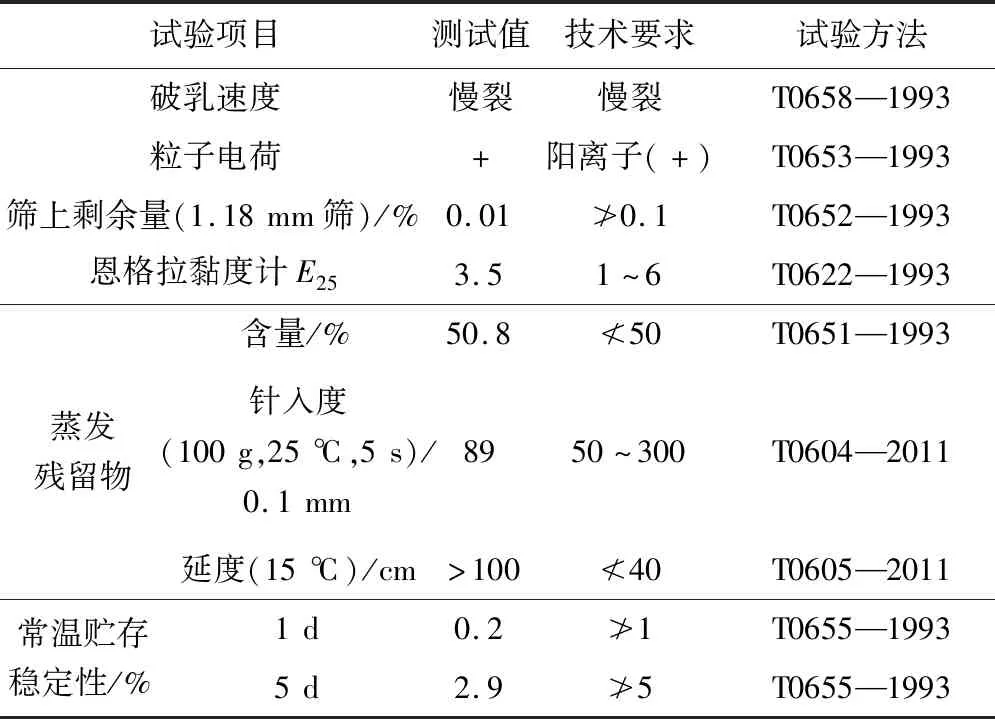

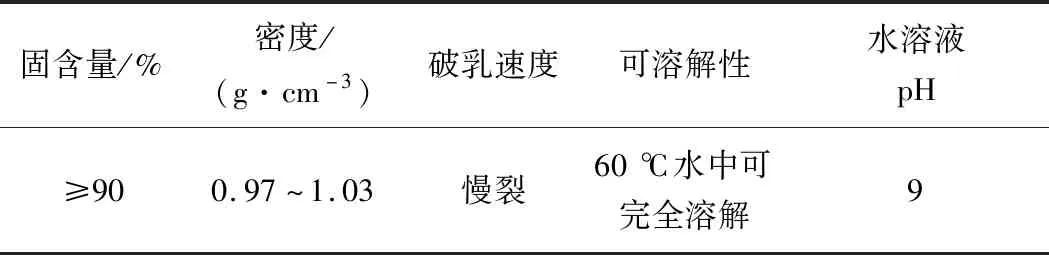

采用課題組研發的環氧乳化瀝青,主要成分為BE-4型乳化瀝青、E-44型水性環氧樹脂及水性固化劑,各部分的技術性質見表1~3.其中,BE-4型乳化瀝青占比80%,水性環氧樹脂與水性固化劑的比例為2∶1.

表1 BE-4型乳化瀝青技術性質Tab.1 Technical properties of BE-4 emulsified asphalt

(2)抗滑顆粒

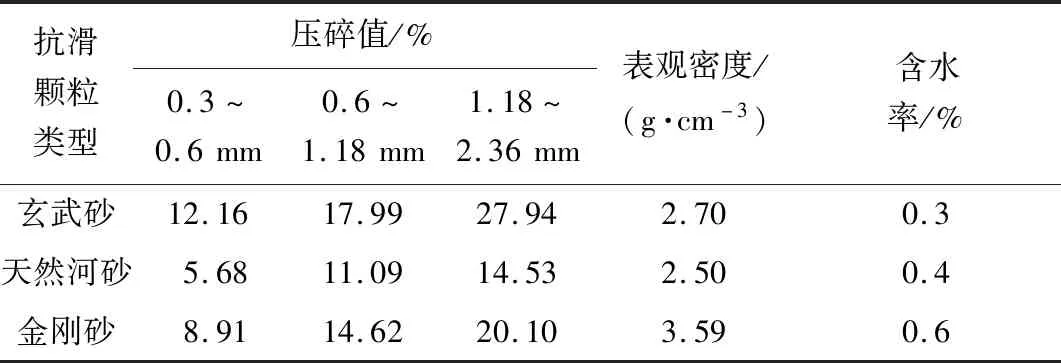

試驗用抗滑顆粒為玄武砂、天然河砂及金剛砂,技術性質見表4.

表4 抗滑顆粒技術性質Tab.4 Technical properties of anti-slip particles

1.2 試驗方案

試驗采用單一變量控制法,研究抗滑顆粒的類型、粒徑、級配及摻量對含砂霧封層抗滑性及耐久性的影響,提出含砂霧封層用抗滑顆粒建議指標,并與未噴灑霧封膠結料的空白試件及只噴灑

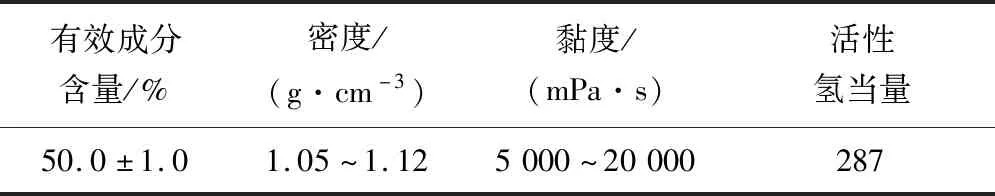

表2 E-44型水性環氧樹脂技術性質Tab.2 Technical properties of E-44 waterborne epoxy resin

表3 水性固化劑技術性質Tab.3 Technical properties of waterborne curing agent

霧封膠結料的試件進行性能對比.其中,霧封膠結料選用環氧乳化瀝青,用量為0.6 kg/m2.

1.3 試驗方法

(1)試件成型方法

按照試驗規程成型300 mm×300 mm×50 mm 的車轍板,室溫冷卻至少12 h后脫模;清理車轍板試件表面,測試其質量與BPN,變異系數不應大于5%;采用預拌工藝成型試件,分別量取各粒徑的抗滑顆粒,將不同粒徑顆粒混合攪拌均勻后加入一定比例的環氧乳化瀝青,充分攪拌后形成砂漿混合料;將一定質量的砂漿混合料均勻攤鋪在合格的車轍板上,采用刮刀等輔助工具將砂漿混合料攤鋪平整(圖1);將試件置于30 ℃鼓風箱內至表干后備用.

圖1 含砂霧封層試件成型Fig.1 Sand fog seal specimen molding

(2)性能評價方法

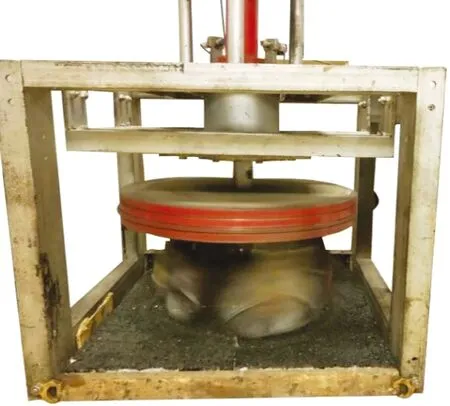

采用長安大學研發的加速磨耗試驗儀(圖2),模擬含砂霧封層使用過程中受到的車輛磨耗作用.儀器的4只直徑45 mm的聚氨酯輪胎在電機作用下繞軸心高速旋轉,轉動頻率為5 000 r/h,線速度為84.78 km/h.試驗通過加載圓盤調整底部輪胎荷載,豎向荷載設為0.7 MPa.設備試件安裝槽尺寸為605 mm×605 mm,采用4組車轍板試件.

圖2 加速磨耗試驗儀Fig.2 Accelerated wear tester

試驗步驟主要包括:①測量表干后含砂霧封層試件的質量及BPN;②將4塊試件依次置于試件安裝槽,用螺栓固定;③設定儀器轉動頻率,前期為1×104次,逐漸遞增至1×105次,開始加速磨耗試驗,待儀器停止轉動后取出試件,測定試件質量及磨耗軌跡處的BPN;④重復前述步驟,放置試件時應按初始順序保證試件磨耗軌跡與實際磨耗吻合.

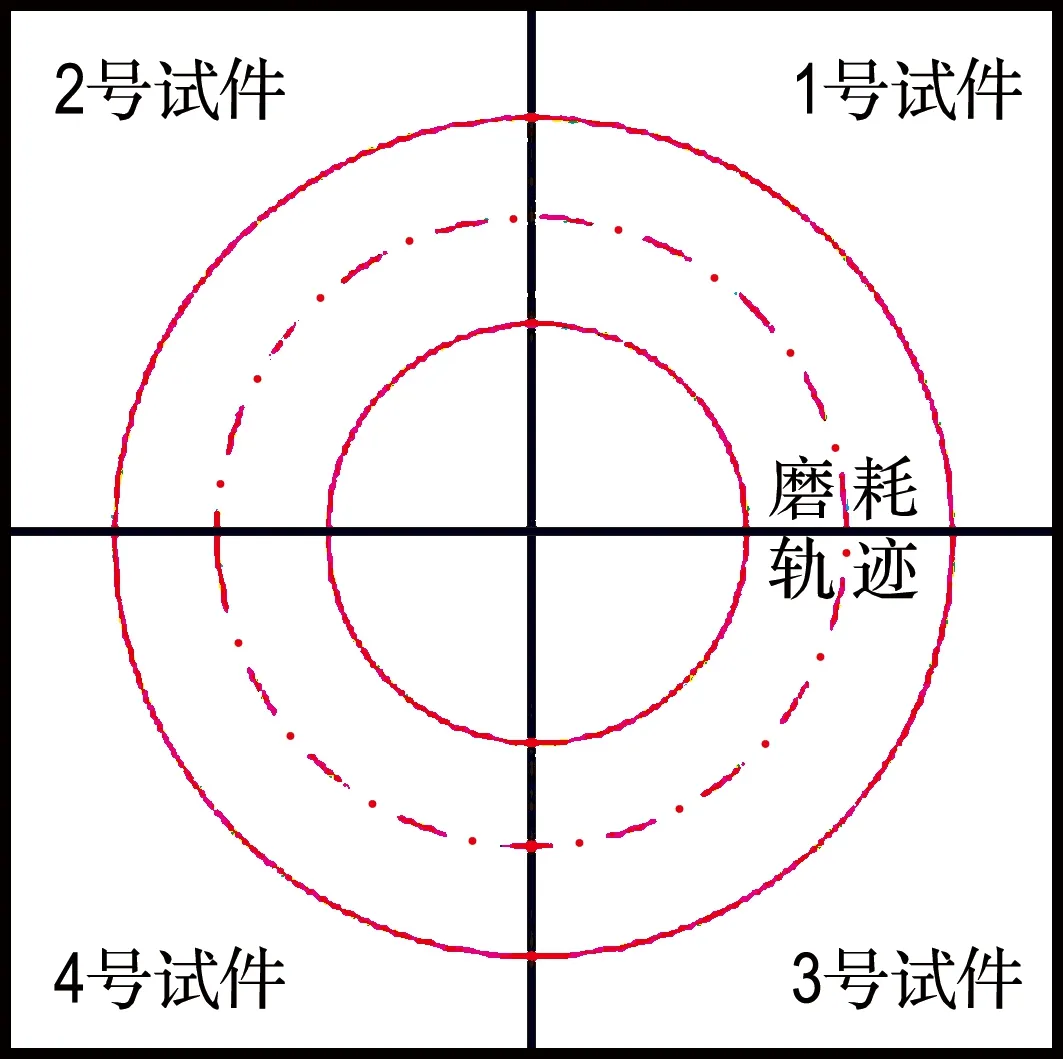

一塊車轍板可切割為4個平行試件,擺式儀測試過程及磨耗軌跡簡化模型分別見圖3、4.測定磨耗軌跡中間段處BPN,根據不同磨耗次數下含砂霧封層試件的BPN變化情況評價不同含砂霧封層試件的抗滑性[32].隨磨耗次數增加,BPN越大且減小越慢者,其抗滑性越好.

圖3 擺式儀測試過程Fig.3 Test process of pendulum apparatus

圖4 加速磨耗過程中試件磨耗軌跡Fig.4 The wear trajectory of specimens in accelerated wear process

用經過1×105次磨耗后試件的質量損失率評價不同含砂霧封層試件的耐久性.質量損失率計算見式(1),質量損失率越小,其耐久性越好.

(1)

式中:M為試件質量損失率;m0、m1分別為磨耗前后的試件質量;ma為成型含砂霧封層前的試件質量;mb為含砂霧封層固化后的試件質量;A為試件面積,即900 cm2;A1為試件的磨耗面積,即204.88 cm2.

2 抗滑顆粒對含砂霧封層性能影響

2.1 顆粒類型對含砂霧封層性能的影響

為研究抗滑顆粒的類型對含砂霧封層抗滑性及耐久性的影響,在霧封層試件表面分別撒布玄武砂、天然河砂及金剛砂,進行加速磨耗試驗.

(1)抗滑性

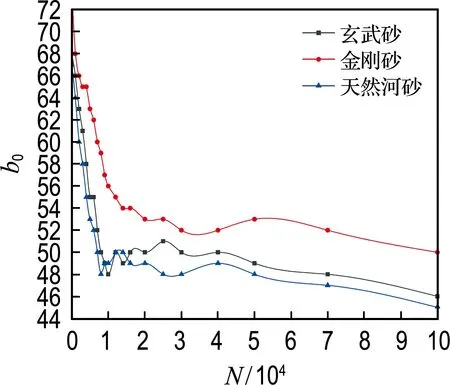

成型后的3種含砂霧封層試件在磨耗過程中BPN(b0)變化規律見圖5.其中抗滑顆粒粒徑取0.6~1.18 mm,摻量為0.6 kg/m2.

圖5 不同類型抗滑顆粒成型試件BPN磨耗規律Fig.5 BPN wear law of different types of anti-slip particles forming specimens

由圖5可知,磨耗次數為0~1×104,隨磨耗次數N的增加,試件BPN呈線性下降趨勢,這是因為霧封層存在部分包裹在瀝青材料的細砂及未在表面黏結牢固的浮砂,不能發揮其抗滑功效;磨耗次數超過1×104,試件表面浮砂及多余的霧封膠結料被磨耗殆盡,集料逐漸裸露出來,抗滑性能增加,表現出試件的質量與BPN均隨磨耗次數變化而趨于平緩,甚至出現小幅上升的情況.

3種抗滑顆粒中,金剛砂為瀝青路面提供的初始BPN最高,且磨耗過程中BPN曲線始終位于其他兩種曲線上方;磨耗1×105次后,摻玄武砂、天然河砂及金剛砂的3種試件BPN分別降低了32.8%、32.4%及29.1%,金剛砂試件降低比例最小.這是由于金剛砂多為立方體,棱角分明,表面粗糙且粒徑分布均勻,而玄武砂與天然河砂多為球狀或橢球狀,表面較光滑,所提供摩擦力有限.同時,抗滑顆粒為金剛砂時,試件BPN在磨耗至3×104次左右趨于穩定,BPN極小值為52;玄武砂與天然河砂試件BPN均在磨耗到1×104次左右達到穩定,BPN極小值均為48,表明金剛砂作為抗滑顆粒能保證較好的抗滑性.

(2)耐久性

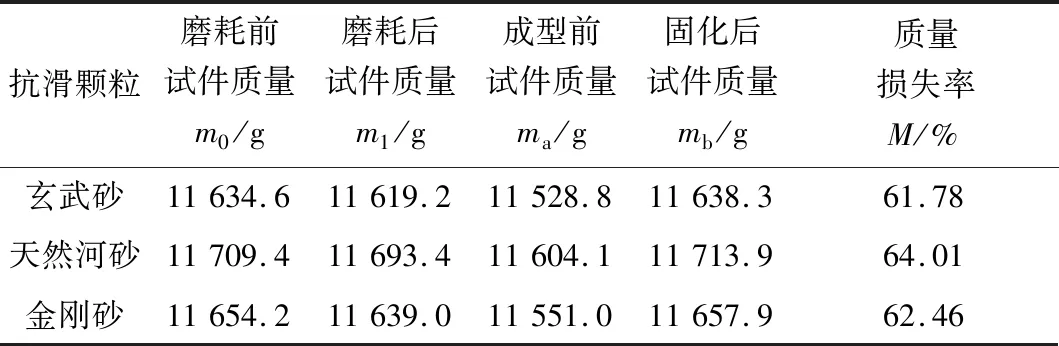

成型后的3種含砂霧封層試件磨耗前后質量m0與m1、成型前質量ma、固化后質量mb及1×105次磨耗作用后的質量損失率結果見表5.

由表5可知,經過1×105次磨耗作用后,3種抗滑顆粒成型的含砂霧封層試件質量損失率由小到大順序為玄武砂、金剛砂、天然河砂,金剛砂試件質量損失率為62.46%,較玄武砂霧封層僅高0.68%.

表5 不同類型抗滑顆粒成型試件的質量損失率Tab.5 Mass loss rate of different types of anti-slip particles forming specimens

綜上,建議選擇金剛砂作為抗滑顆粒.

2.2 顆粒粒徑對含砂霧封層性能的影響

為研究抗滑顆粒粒徑對含砂霧封層抗滑性及耐久性的影響,在霧封層試件表面分別摻加粒徑為0.3~0.6 mm、0.6~1.18 mm、1.18~2.36 mm的金剛砂,進行加速磨耗試驗.

(1)抗滑性

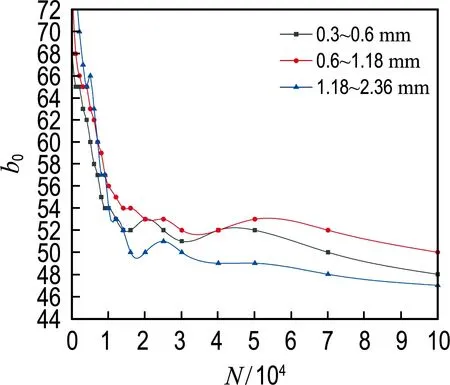

成型后3種含砂霧封層試件在磨耗過程中BPN變化規律見圖6.其中,金剛砂摻量暫定為0.6 kg/m2.

圖6 不同粒徑金剛砂成型試件的BPN磨耗規律Fig.6 BPN wear law of emery molding specimens with different particle sizes

由圖6可知,金剛砂粒徑為1.18~2.36 mm時,試件初始BPN最高,但磨耗次數超過1×104后,其BPN曲線基本位于其他兩種曲線下方;粒徑為0.3~0.6 mm時,試件初始BPN最低,且磨耗過程中BPN較粒徑為0.6~1.18 mm的低.同時,粒徑為0.6~1.18 mm時,試件的BPN約在磨耗3×104次時下降至極小值52;粒徑為0.3~0.6 mm及1.18~2.36 mm時,BPN在磨耗1.5×104次左右下降至極小值52及50.

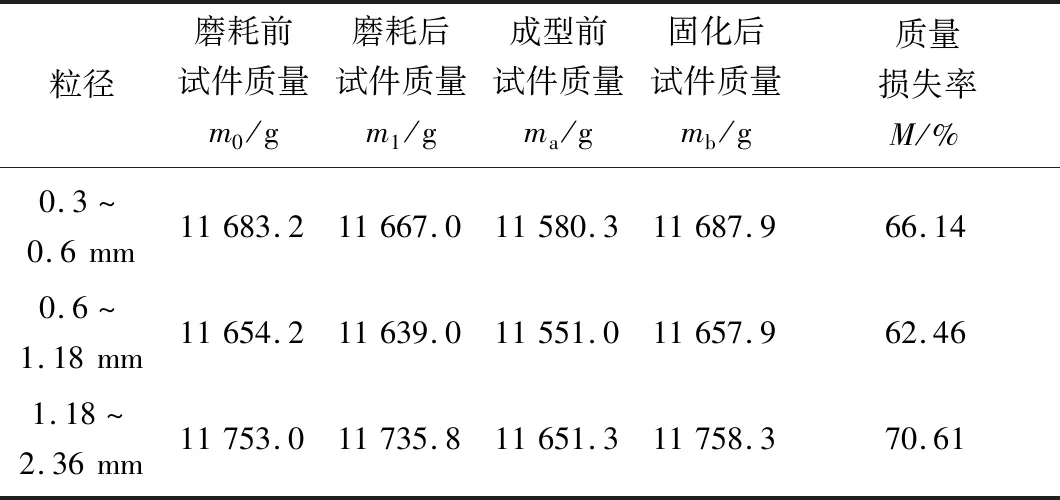

(2)耐久性

摻加不同粒徑金剛砂成型的霧封層試件經1×105次磨耗,質量損失率結果見表6.

表6 不同粒徑金剛砂成型試件的質量損失率Tab.6 Mass loss rate of emery molding specimens with different particle sizes

由表6可知,0.6~1.18 mm粒徑金剛砂成型試件經1×105次磨耗后質量損失率最低,與0.3~0.6 mm及1.18~2.36 mm粒徑成型試件相比,質量損失率分別降低了3.68%、8.15%.這是由于粒徑過大時,金剛砂與霧封膠結料間的有效黏結面積較小,黏結力較小導致抗滑顆粒易被磨掉;而粒徑過小會使路表的霧封膠結料直接與輪胎作用,加速了霧封層材料的脫落,導致質量損失率較大.

綜上,建議選擇0.6~1.18 mm粒徑金剛砂作為抗滑顆粒.

2.3 顆粒級配對含砂霧封層性能的影響

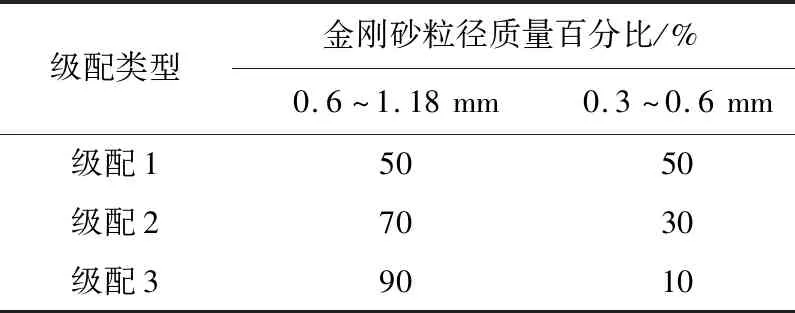

為研究金剛砂級配對含砂霧封層試件抗滑性及耐久性的影響,改變不同粒徑金剛砂配比進行加速磨耗試驗,3種金剛砂級配見表7.

表7 金剛砂的級配Tab.7 Gradation of emery

(1)抗滑性

分別摻加3種級配的金剛砂成型的含砂霧封層試件在磨耗過程中BPN變化規律見圖7.其中,金剛砂摻量暫定為0.6 kg/m2.

由圖7可知,摻加級配2金剛砂成型的霧封層試件,BPN磨耗曲線位于最上方,抗滑性最好;磨耗1×105次后,用級配1與級配3成型的含砂霧封層試件,抗滑性相比0.6~1.18 mm單粒徑提高不大.這是因為級配1中細砂含量較多,導致初始BPN較小,而級配3中90%為0.6~1.18 mm 金剛砂,相比單粒徑金剛砂差別較小,BPN磨耗曲線相近.

圖7 不同級配金剛砂成型試件的BPN磨耗規律Fig.7 BPN wear law of emery molding specimens with different gradation

(2)耐久性

在霧封層試件表面分別摻加3種級配的金剛砂,成型的含砂霧封層試件與0.6~1.18 mm單粒徑含砂霧封層試件經1×105次磨耗后質量損失率見表8.

表8 不同級配金剛砂成型試件的質量損失率Tab.8 Mass loss rate of emery molding specimens with different gradation

由表8可知,采用不同級配金剛砂成型的含砂霧封層試件均能不同程度減小磨耗后的質量損失率.與0.6~1.18 mm單粒徑金剛砂試件相比,級配1、級配2及級配3金剛砂霧封層的質量損失率分別減小了4.83%、3.54%及0.39%,其中級配1質量損失率最小,表明該級配金剛砂與霧封膠結料的黏結面積較大,黏結力較強,不易被磨掉.

綜合抗滑性與耐久性,建議選擇級配2作為金剛砂所用級配.

2.4 顆粒摻量對含砂霧封層性能的影響

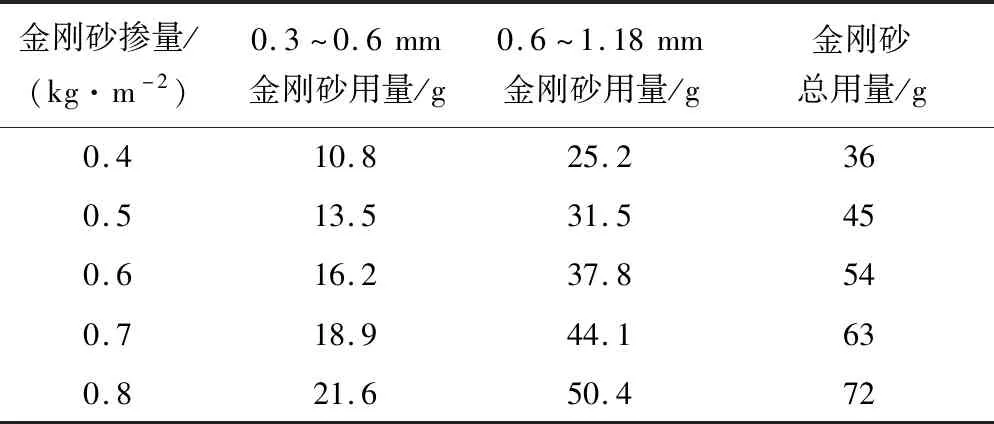

為研究金剛砂摻量對含砂霧封層試件抗滑性及耐久性的影響,選用金剛砂摻量0.4、0.5、0.6、0.7、0.8 kg/m2分別成型含砂霧封層試件進行加速磨耗試驗.級配2金剛砂用量見表9.

表9 級配2金剛砂用量Tab.9 Gradation 2 emery quantity

(1)抗滑性

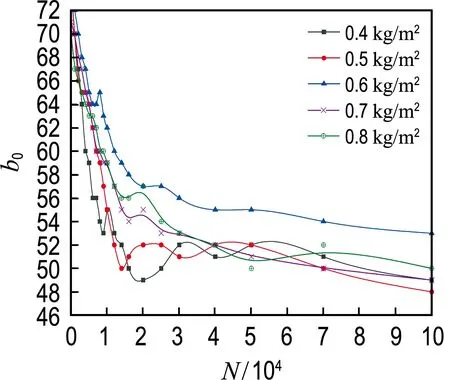

不同摻量金剛砂成型的含砂霧封層試件在磨耗過程中BPN變化規律見圖8.

圖8 不同摻量金剛砂成型試件的BPN磨耗規律Fig.8 BPN wear law of emery molding specimens with different dosage

由圖8可知,摻量小于0.6 kg/m2時,顆粒相互嵌擠作用較小,磨耗過程中易被磨掉,試件BPN迅速減小;隨摻量逐漸增大,試件表面構造逐漸被填充,試件不同磨耗次數下的BPN逐漸增大,抗滑性逐漸增強,金剛砂摻量為0.6 kg/m2時,試件的BPN磨耗曲線位于最上方,抗滑性最好;摻量大于0.6 kg/m2時,試件表面出現浮砂,黏結力降低,試件BPN減小.

(2)耐久性

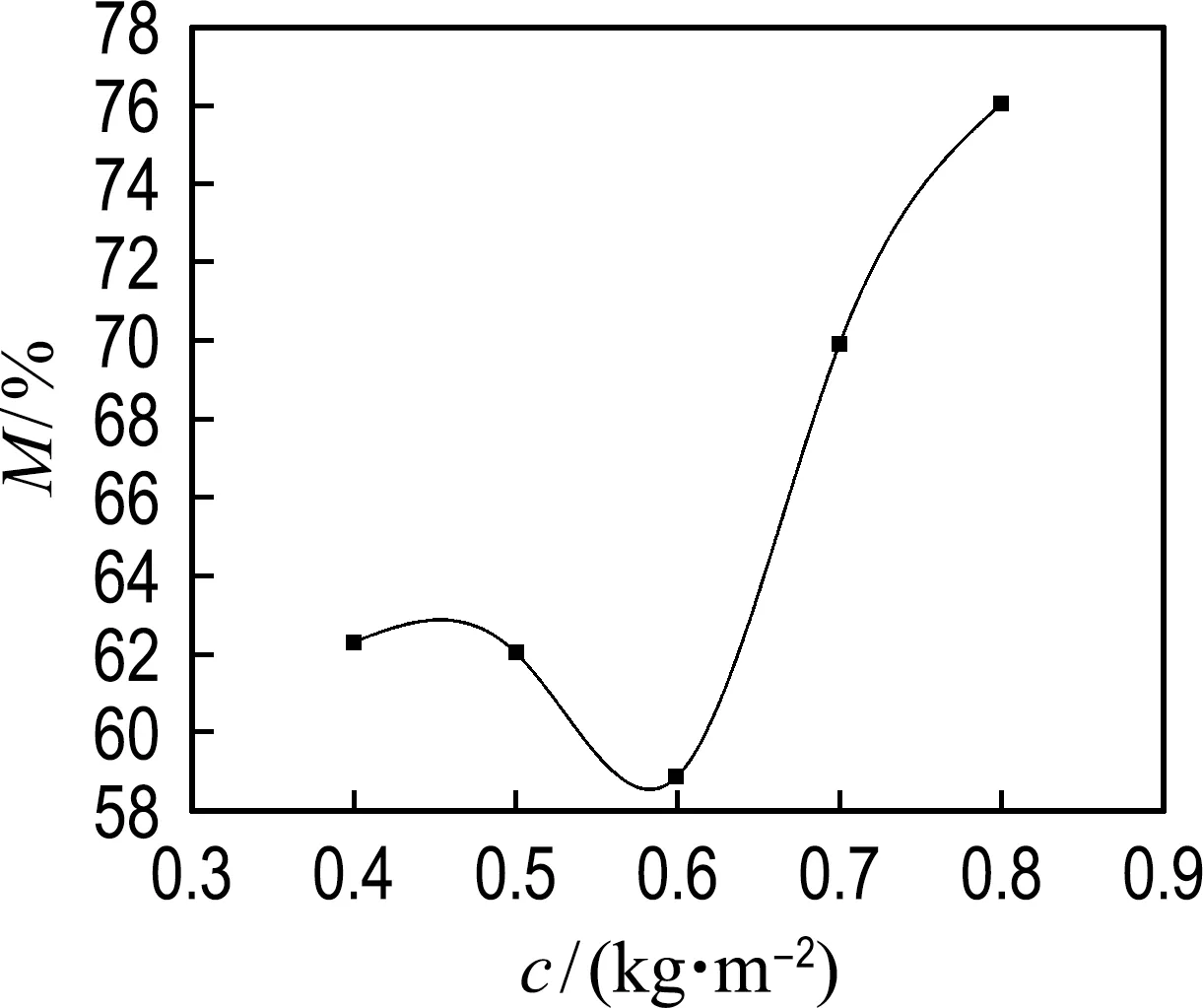

不同摻量金剛砂成型的含砂霧封層試件經1×105次磨耗后質量損失率見圖9.

由圖9可知,隨金剛砂摻量的增加,含砂霧封層試件的質量損失率先減小后迅速增大,在摻量為0.6 kg/m2附近質量損失率最小.這是因為金剛砂摻量較小時,顆粒間難以形成骨架,嵌擠作用較小,且較少的金剛砂與霧封膠結料間的接觸面積有限,黏結力較小,試件表面抗滑顆粒易在短期內被磨掉.金剛砂摻量大于0.6 kg/m2時,試件表面開始出現浮砂,抗滑顆粒與霧封膠結料的黏結作用較小,易被磨掉,質量損失率開始增大,對耐久性產生不利影響.

圖9 不同摻量金剛砂成型試件的質量損失率Fig.9 Mass loss rate of emery molding specimens with different dosage

綜上,建議金剛砂摻量取0.6 kg/m2,此時含砂霧封層的抗滑性及耐久性均較優.

2.5 抗滑顆粒優選及驗證

綜上所述,建議選取金剛砂作為含砂霧封層的抗滑顆粒,當環氧乳化瀝青用量為0.6 kg/m2時,各粒徑金剛砂建議摻量為0.3~0.6 mm粒徑摻量0.18 kg/m2,0.6~1.18 mm粒徑摻量0.42 kg/m2.

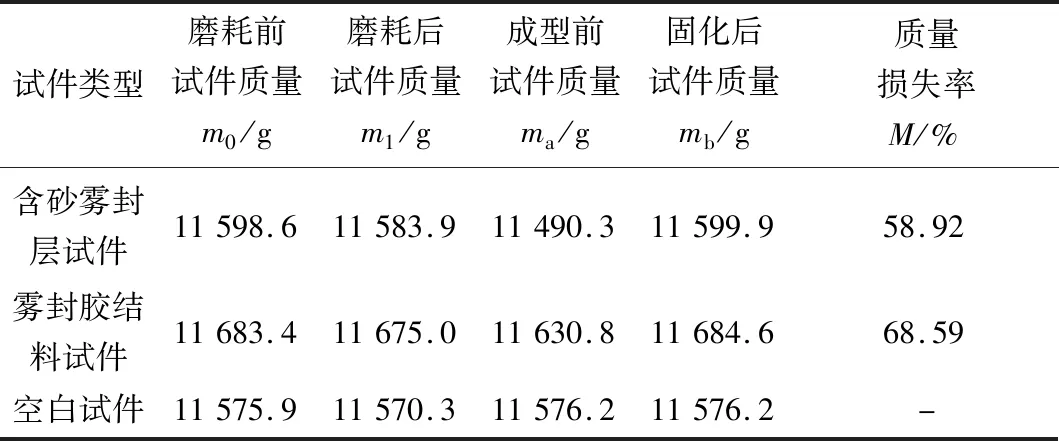

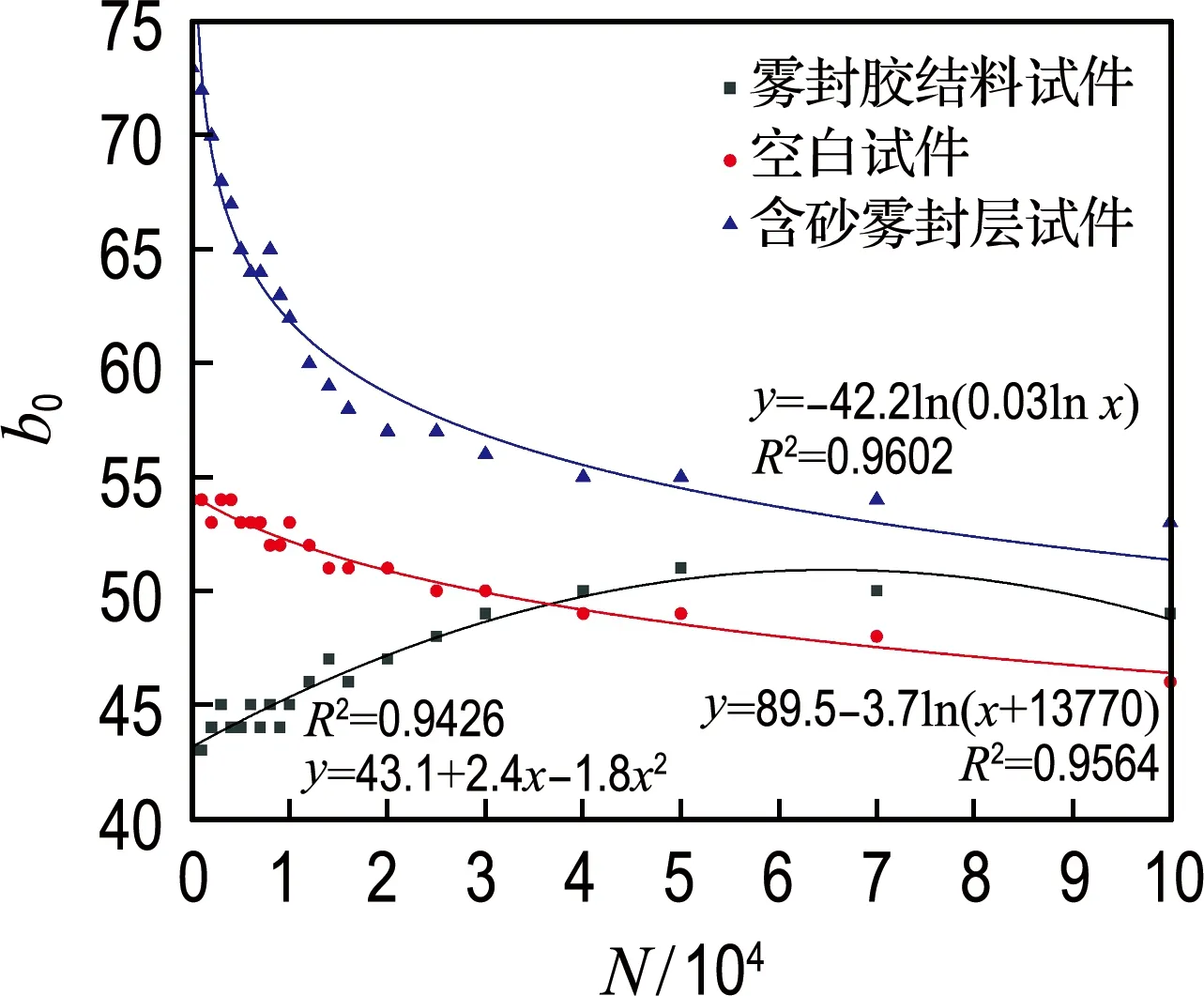

按照金剛砂建議摻量成型含砂霧封層試件,并與不摻加抗滑顆粒的霧封膠結料試件及未進行霧封的空白試件進行加速磨耗試驗對比,磨耗過程中3種試件的BPN磨耗曲線見圖10,磨耗1×105次后的質量損失率見表10.

表10 不同試件的耐久性試驗結果Tab.10 Durability test results of different specimens

圖10 不同試件BPN磨耗規律Fig.10 BPN wear law of different specimens

由圖10可知,不摻加抗滑顆粒的霧封膠結料試件的BPN磨耗曲線呈二次拋物線,初始BPN較低,這是由于霧封膠結料填補了路表的空隙形

成一層油膜,抗滑性能降低,隨著磨耗次數增大,油膜逐漸被磨耗,露出表面粗糙的集料,試件BPN開始增大,在磨耗約6.5×104次時BPN達到峰值,此時路表霧封膠結料形成的油膜被完全磨去,抗滑性能恢復至原路面水平,試件BPN開始隨磨耗作用下降.含砂霧封層能有效提高路面的抗滑性能,相比不摻加抗滑顆粒的霧封膠結料試件及未進行霧封的空白試件,含砂霧封層試件初始BPN分別提高了69.8%和35.2%,抗滑性能有明顯改善,且BPN磨耗曲線始終位于最上方,表明含砂霧封層在車輛磨耗過程中BPN始終大于原路面,抗滑性較好,有效延長了路面使用壽命.

由表10可知,經1×105次磨耗,含砂霧封層試件的質量損失率比霧封膠結料試件小9.67%,具有更好的耐久性.

綜上,含砂霧封層技術能有效提升路面的抗滑性及耐久性,延長路面使用壽命.

3 結 論

(1)提出了含砂霧封層抗滑性及耐久性的評價方法:通過四輪加速磨耗試驗,根據磨耗過程中BPN變化規律評價抗滑性;采用磨耗1×105次后的質量損失率評價耐久性.

(2)研究了環氧乳化瀝青作為霧封膠結料時,抗滑顆粒的類型、粒徑、級配及摻量對霧封層抗滑性及耐久性的影響.結果表明:抗滑顆粒選用0.3~0.6 mm與0.6~1.18 mm兩種粒徑金剛砂,摻量分別為0.18、0.42 kg/m2時,磨耗1×105次后抗滑霧封層試件的BPN下降了27.4%,具有較優的抗滑性,質量損失率為58.92%,耐久性較優.

(3)經驗證,相比霧封膠結料試件及空白試件,含砂霧封層試件初始BPN分別提高了69.8%和35.2%,而質量損失率比霧封膠結料試件小9.67%,抗滑性及耐久性良好.