最優混料設計法優化甘蔗制糖廢渣制備水泥基輕質材料配方

周永升,張思原,龍勇益,王小明,柳富杰*

(1廣西科技師范學院食品與生化工程學院,廣西來賓 546199;2廣西科技師范學院廣西現代蔗糖業發展研究院,廣西來賓 546199;3廣西大學輕工與食品工程學院,廣西南寧 530004)

0 引言

泡沫混凝土(Foamed Concrete)是一種新型水泥基輕質保溫材料,也稱為輕質微孔混凝土。其通過物理方式發泡,再將泡沫和水泥漿等基料混合均勻,最后澆注成型[1-2],養護后具備保溫阻燃、隔音降噪等優點[3]。近年來,關于添加粉煤灰[4-6]、礦渣[7-9]等制備泡沫混凝土的研究時有報道,其特點在于利廢環保、降低成本、改善試件部分性能[10],這表明了部分工業固體廢棄物用于生產該新型建筑材料的可行性。同時,添加改性的植物纖維制備泡沫混凝土的研究表明,其料漿固化沉降率、干密度、抗壓強度、導熱系數、孔隙結構及吸水率等性能得到不同程度的改善[11]。

甘蔗制糖廢渣主要包括蔗葉、蔗渣、濾泥、粉煤灰等,亟待被綠色、高效地開發利用[12]。蔗渣是甘蔗提汁后的副產物,開發利用的效果相對較好,主要集中在制漿造紙及其生產相關制品方面[13]。甘蔗收割后廢棄的蔗梢質量大約占整根新鮮甘蔗的20%,但研究開發甚少,只有少部分用作動物飼料和回田物料[14]。濾泥是蔗汁澄清后過濾得到的濾渣,糖廠的粉煤灰是蔗渣和煤炭燃燒后的殘渣,兩者一般只用于生產肥料,其他利用方法仍處在小中試階段[15-17]。本研究嘗試使用經過改性或預處理的蔗葉、濾泥和粉煤灰等來制備水泥基輕質保溫材料,旨在保證傳統泡沫混凝土特點的前提下提高其部分性能,綠色利用制糖工業廢渣,為拓寬制糖工業產業鏈提供一定的參考依據。

1 實驗

1.1 主要材料與儀器設備

泡沫劑:IQ601型,廣西青龍化學建材有限公司;水泥:P.O 42.5普通硅酸鹽水泥,扶綏新寧海螺水泥有限責任公司;減水劑:FDN-I型,廣西大海建材有限公司;改性蔗葉纖維:明膠膜甘蔗葉纖維(Modified Sugarcane Leaf Fiber,MSLF),實驗室自制[18];濾泥和粉煤灰:廣西某糖業公司提供,干燥恒重后過40目篩備用。

FW177型高速粉碎機,天津市泰勒特儀器有限公司;DL-D100型攪拌器,廣東東菱電器有限公司;G2X-DH.400S型鼓風烘箱,上海躍進醫療器械有限公司;WAW-20M型實驗室萬能材料試驗機,濟南中路昌試驗機制造有限公司;LC-GZT03型控溫冰柜,廣東樂創電器有限公司。

1.2 使用3種糖廠廢渣分別制備水泥基輕質材料

樣品制備[18]:①將1%減水劑(相對于粉末基料,包含水泥、粉煤灰和濾泥)與粉末基料混合均勻,再加入自來水(水灰比為0.45)攪拌1.5 min,之后在15 s內把攪拌器和容器內壁上的水泥漿刮到容器中,繼續攪拌1.5 min后制得水泥凈漿,備用;②將明膠膜甘蔗葉纖維加入到稀釋20倍的泡沫劑溶液中,打發起泡約5 min,直到底部沒有流動的液體,備用;③將制備好的泡沫在1 min內倒入水泥凈漿中充分攪拌2 min,筑模1天后脫模,在室內標準養護28天。

水泥基蔗葉輕質材料試件:分別使用質量百分比0.5%、1%、1.5%、2.0%、2.5%的MSLF代替部分水泥;水泥基粉煤灰輕質材料試件:分別使用質量百分比10%、20%、30%、40%、50%粉煤灰代替部分水泥;水泥基濾泥輕質材料試件:分別使用質量百分比5%、10%、15%、20%、25%濾泥代替部分水泥。以抗壓強度和干密度為指標,分析這3種糖廠廢渣對材料品質的影響。進行抗壓強度和干密度分別按照GB/T 50081-2002《普通混凝土力學性能試驗方法標準》[19]和JC/T 266-2011《泡沫混凝土》[20]進行檢測。

1.3 D-最優混料設計優化水泥基糖廠廢渣輕質材料配方

參考1.2節試驗結果,確定各影響因素比例范圍及混料試驗方案,見表1。水泥(A)質量百分比限定60%~80%,MSLF(B)質量百分比限定1%~2%,粉煤灰(C)質量百分比限定10%~30%,濾泥(D)質量百分比限定5%~15%,其中限制A、B、C和D的總和為100%,采用Design-Expert軟件進行D-最優混料試驗設計(D-optimal),以抗壓強度和干密度為評價指標,優化水泥基糖廠廢渣輕質材料的配方。

1.4 水泥基糖廠廢渣輕質材料基本性能檢測

根據1.3節試驗結果,制備水泥基糖廠廢渣輕質材料和傳統試件(空白對照),對比基本性能指標。干密度參考JC/T 266-2011《泡沫混凝土》測定[20], 導熱系數參考GB/T 10294-2008《絕熱材料穩態熱阻及有關特性的測定 防護熱板法》送檢[21],抗壓強度參考GB/T 50081-2002《普通混凝土力學性能試驗方法標準》測定[19],吸水率參考JC/T 266-2011《泡沫混凝土》測定[20],比表面積與孔隙度參考GB/T 19587-2017《氣體吸附BET法測定固態物質比表面積》送檢[22],料漿固化沉降率參考JC/T 2199-2013《泡沫混凝土用泡沫劑》測定[23],凍融質量損失率參考GBT50082-2009《普通混凝土長期性能和耐久性能試驗方法標準 慢凍法》測定[24]。

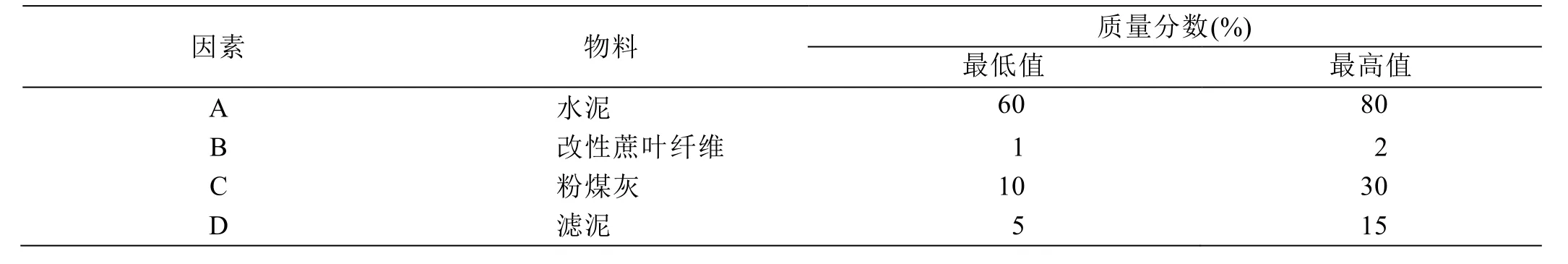

表1 混料設計因素取值范圍

1.5 數據處理

通過Excel 2016進行數據統計和表格制作。每種試件做3個平行樣品,使用Minitab 18.0進行標準偏差計算和多重比較分析(α=0.05),運用Origin 2018繪圖。

2 結果與討論

2.1 糖廠廢渣對抗壓強度和干密度的影響

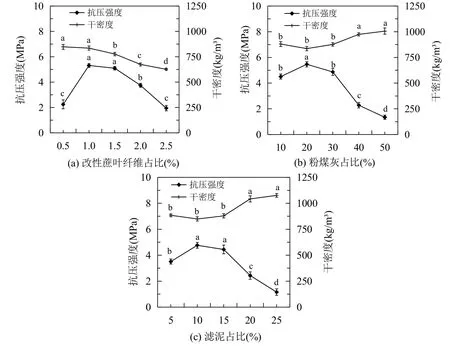

圖1 糖廠3種廢渣對抗壓強度和干密度的影響

按照本試驗制作的傳統試件(空白樣品)的抗壓強度在3.5 MPa左右,干密度在950 kg/m3左右。圖1中(a)、(b)、(c)分別為MSLF摻量、粉煤灰摻量、 濾泥摻量與樣品抗壓強度和干密度的關系。從圖1可知,三者對抗壓強度的影響顯著(P<0.05),趨勢基本相同,均為先升高后降低,這是因為添加適當的MSLF、粉煤灰摻量和濾泥可以提高“骨料”的比例使得抗壓強度增大,但是過量添加會導致水泥的凝結強度降低[6-7,11]。粉煤灰和濾泥對干密度的影響顯著(P<0.05),趨勢也基本相同,均為先降低后升高,這可能是因為適當的粉煤灰和濾泥可以提高發泡劑性能,過量添加導致消泡而發生料漿固化沉降過大[4,8]。而MSLF密度相對很小,當添加量大于1%時,隨著摻量的增加,泡沫混凝土的干密度顯著減小(P<0.05),并且纖維發揮了類似“晶種”的作用,使膠凝物質快速在纖維表面形成聚集體,加速了水泥水化進程,促進了水泥固化速率[11]。綜合考慮,采用MSLF摻量為1%~2%,粉煤灰摻量為10%~30%、濾泥摻量為5%~15%的參數進行混料試驗的研究

2.2 D-最優混料設計試驗結果

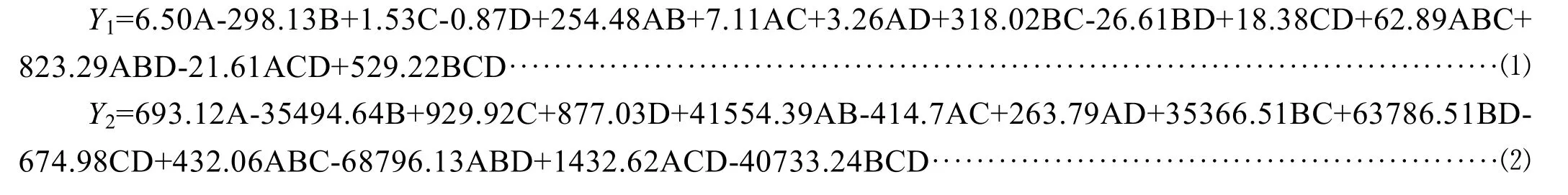

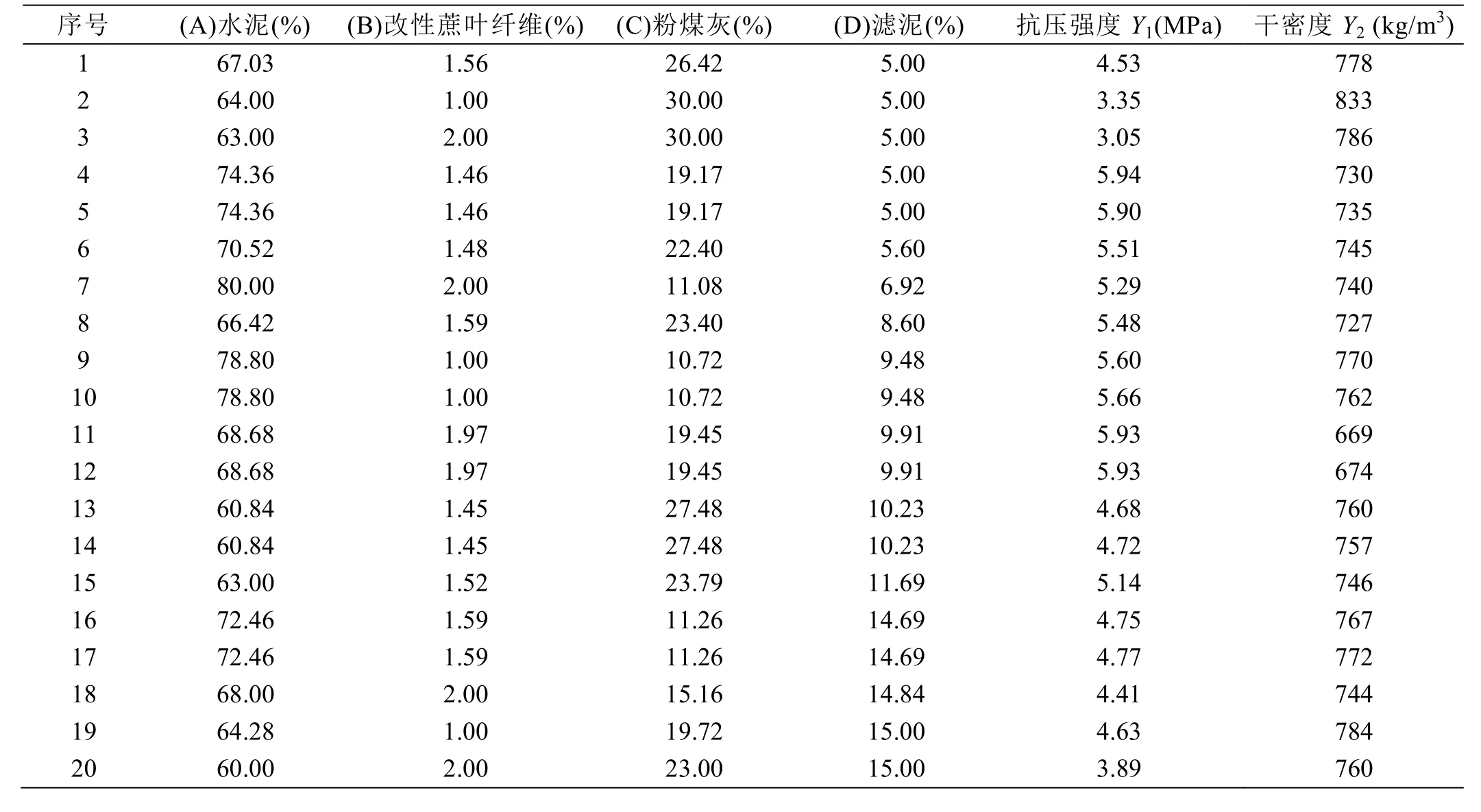

使用Design-Expert軟件進行數據分析,試驗設計方案及結果見表2,通過統計檢驗,采用Special Cubic回歸方程進行分析,分別得到抗壓強度(Y1)、干密度(Y2)與水泥(A)、MSLF(B)、粉煤灰(C)、濾泥(D)的回歸方程⑴和⑵:

表2 D-最優混料設計表及試驗結果

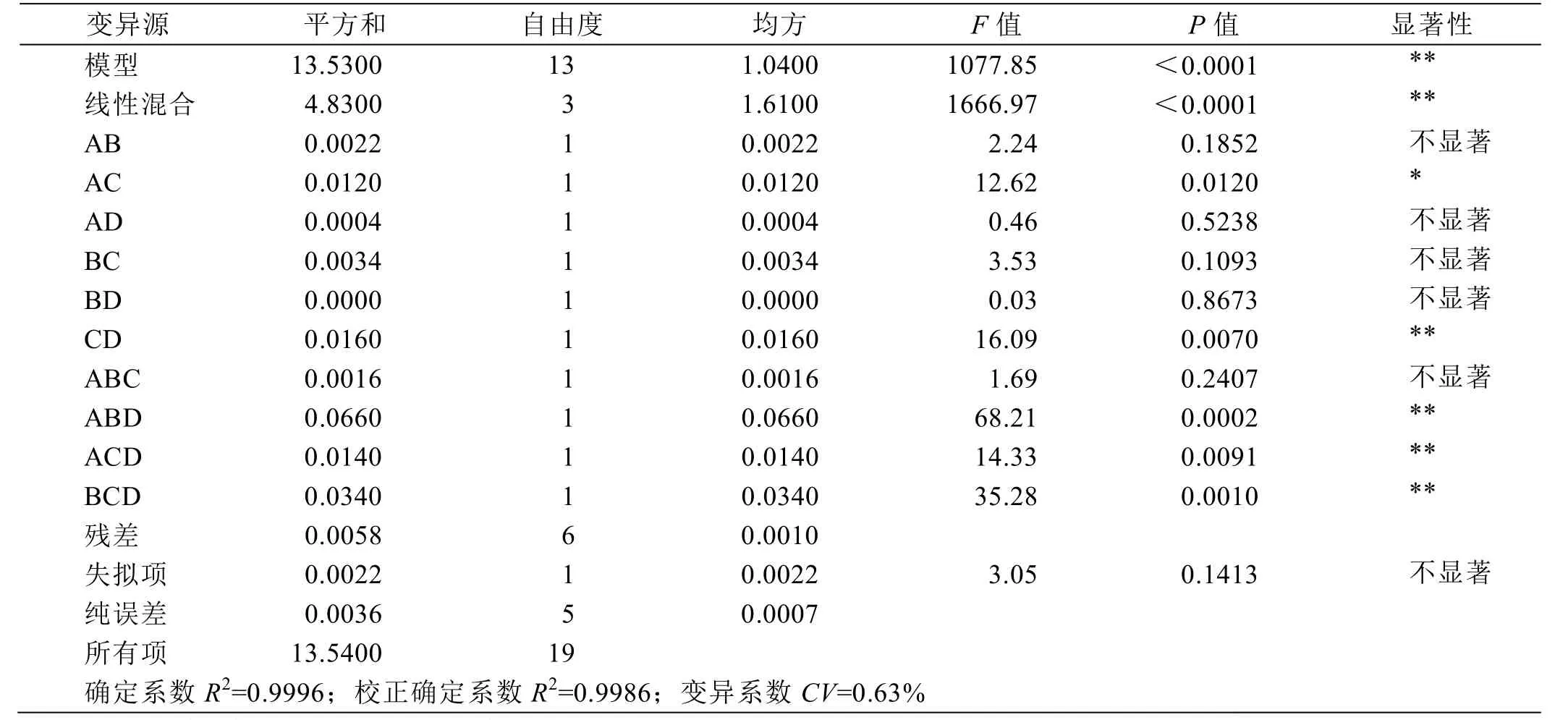

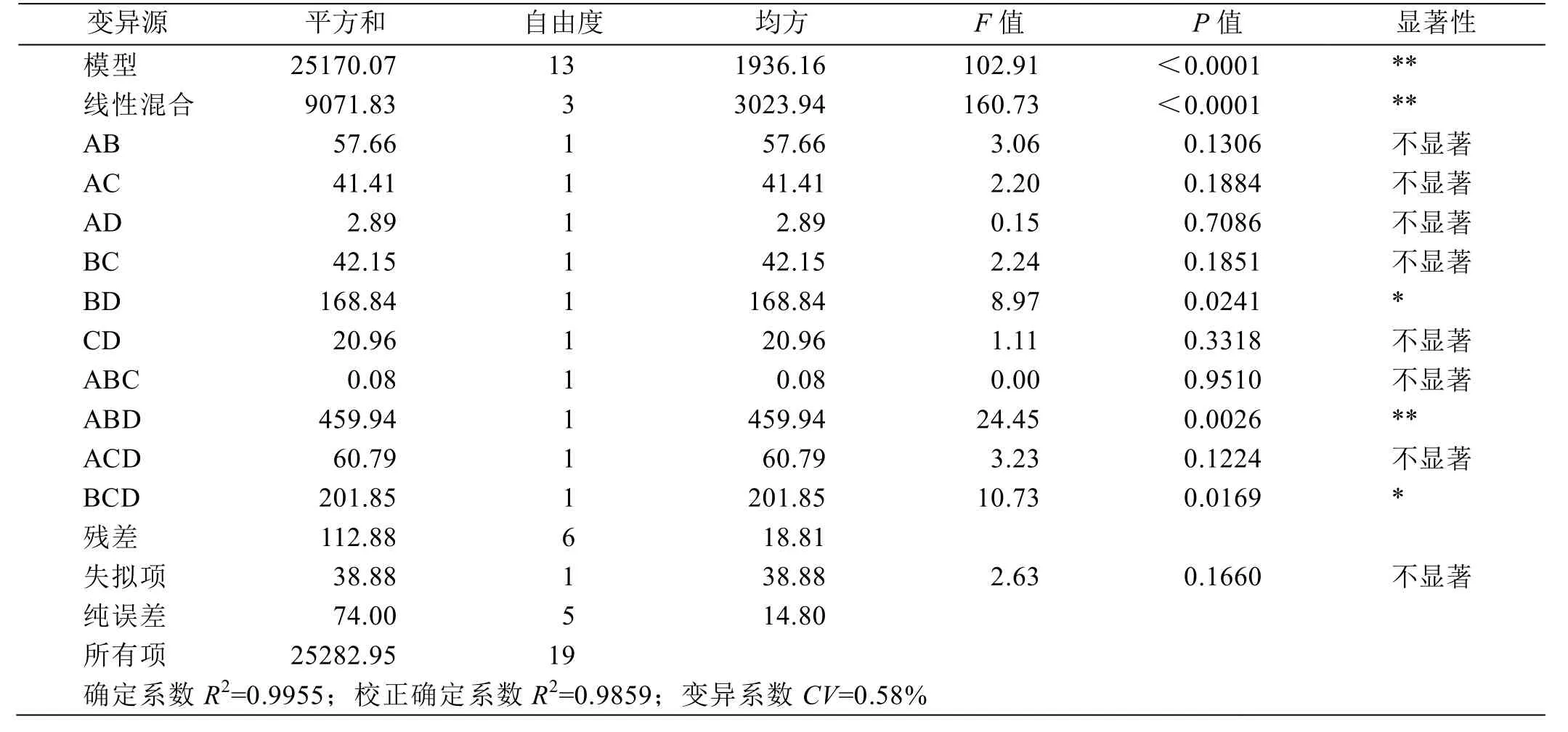

對2個回歸模型進行方差分析,結果見表3和表4,回歸模型達到極顯著水平(P<0.01),水泥、MSLF、粉煤灰和濾泥具有極顯著的交互作用。從表3可知,AC對抗壓強度有顯著影響(P<0.05),CD、ABD、ACD和BCD對抗壓強度有極顯著影響(P<0.01),其余項對抗壓強度影響不顯著(P>0.05);從表4可知,BD和BCD對干密度有顯著影響(P<0.05),ABD對干密度有極顯著影響(P<0.01),其余項對干密度影響不顯著(P>0.05)。Y1、Y2回歸模型的失擬項均不顯著,試驗結果有良好的數學模型擬合度。抗壓強度響應值的校正確定系數R2=0.9986,干密度響應值的校正確定系數R2=0.9859,模型方程能很好地擬合兩個指標與配方比例的關系。校正后Y1變異系數CV=0.63%,Y2變異系數CV=0.58%,模型置信 度較高,方程可較好地反映真試驗值,可運用此模型進行分析。

表3 抗壓強度回歸方程Y1的方差分析

表4 干密度回歸方程Y2的方差分析

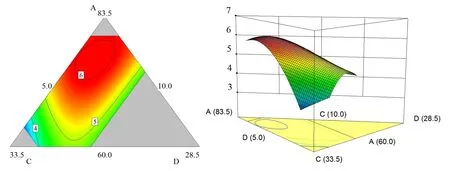

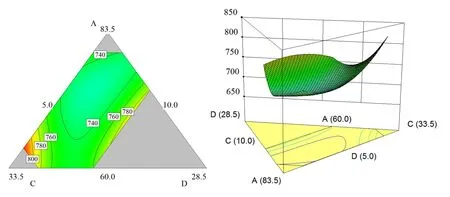

其余3個重要組分對抗壓強度影響的等高線圖和3D圖如圖2所示,對干密度影響的等高線圖和3D圖如圖3所示。響應面均呈曲面,三者存在一定交互作用;抗壓強度圖形呈現波峰,干密度圖形呈現波谷,說明在三者對抗壓強度和干密度影響顯著,當取適宜比例時,抗壓強度有極大值且干密度有極小值。由回歸方程中因素項的系數結合等高線圖和3D圖可知,各組分對抗壓強度的影響MSLF(B)>水泥(A)>粉煤灰(C)>濾泥(D),對干密度的影響MSLF(B)>粉煤灰(C)>濾泥(D)>水泥(A)。MSLF對抗壓強度和干密度影響最為顯著,分別隨添加量的增加而顯著升高和下降。推測原因有:泡沫混凝土微型縫隙兩側被MSLF所連接,防止或減少裂縫,加固了試件骨架,提高了其抗壓強度;同時MSLF減少了氣泡的破裂,泡沫性能得到較顯著的提高,使樣品內部的氣孔變多變小,干密度變小[18]。

圖2 水泥、粉煤灰、濾泥交互作用對抗壓強度影響的等高線圖和3D圖

圖3 水泥、粉煤灰、濾泥交互作用對干密度影響的等高線圖和3D圖

通過Design-Expert軟件計算的最佳配方為:水泥69.74%、MSLF 2.00%、粉煤灰18.20%、濾泥10.06%,此時抗壓強度6.00 MPa、干密度665 kg/m3,可取性為0.9910。根據最佳配方進行5次重復驗證實驗,抗壓強度分別為5.89、6.03、5.94、5.91、6.05 MPa,干密度分別為665、661、669、671、675 kg/m3。用t檢驗法檢驗,在顯著性水平α=0.05時,抗壓強度t=1.118,雙尾檢驗時,t<t0.025(4)=2.776,雙尾概率=0.326>0.05,說明優方案樣品的抗壓強度無顯著差異;單尾檢驗時,0<t<t0.05(4)=2.132,單尾概率=0.163>0.05,說明優方案樣品的抗壓強度無顯著減小。同理,在顯著性水平α=0.05時,干密度t=1.324,雙尾檢驗時,t<t0.025(4)=2.776,雙尾概率=0.256>0.05,說明優方案樣品的干密度無顯著差異;單尾檢驗時,0<t<t0.05(4)=2.132,單尾概率=0.128>0.05,說明優方案樣品的干密度無顯著增大。

2.3 基本性能的評價結果

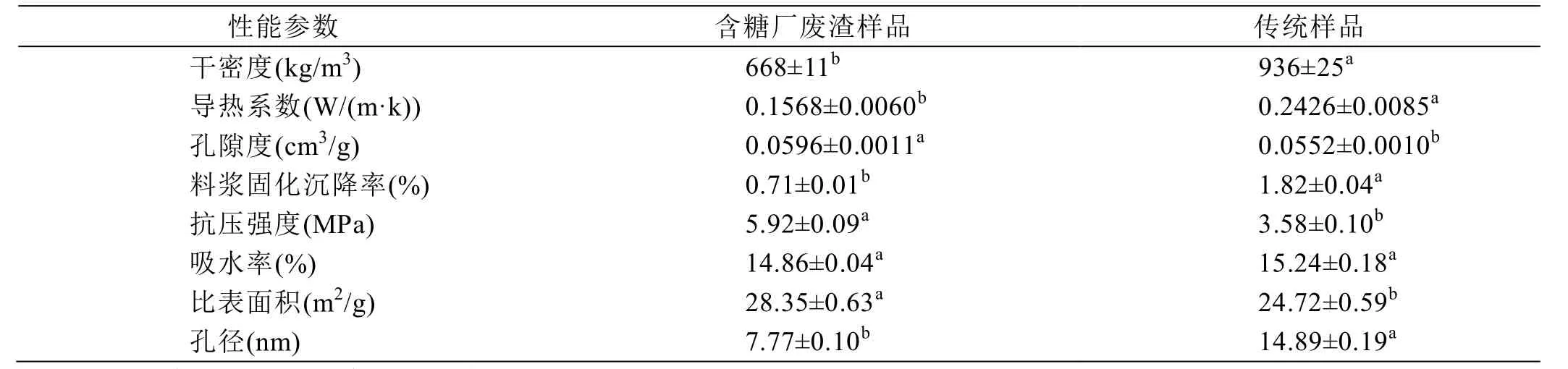

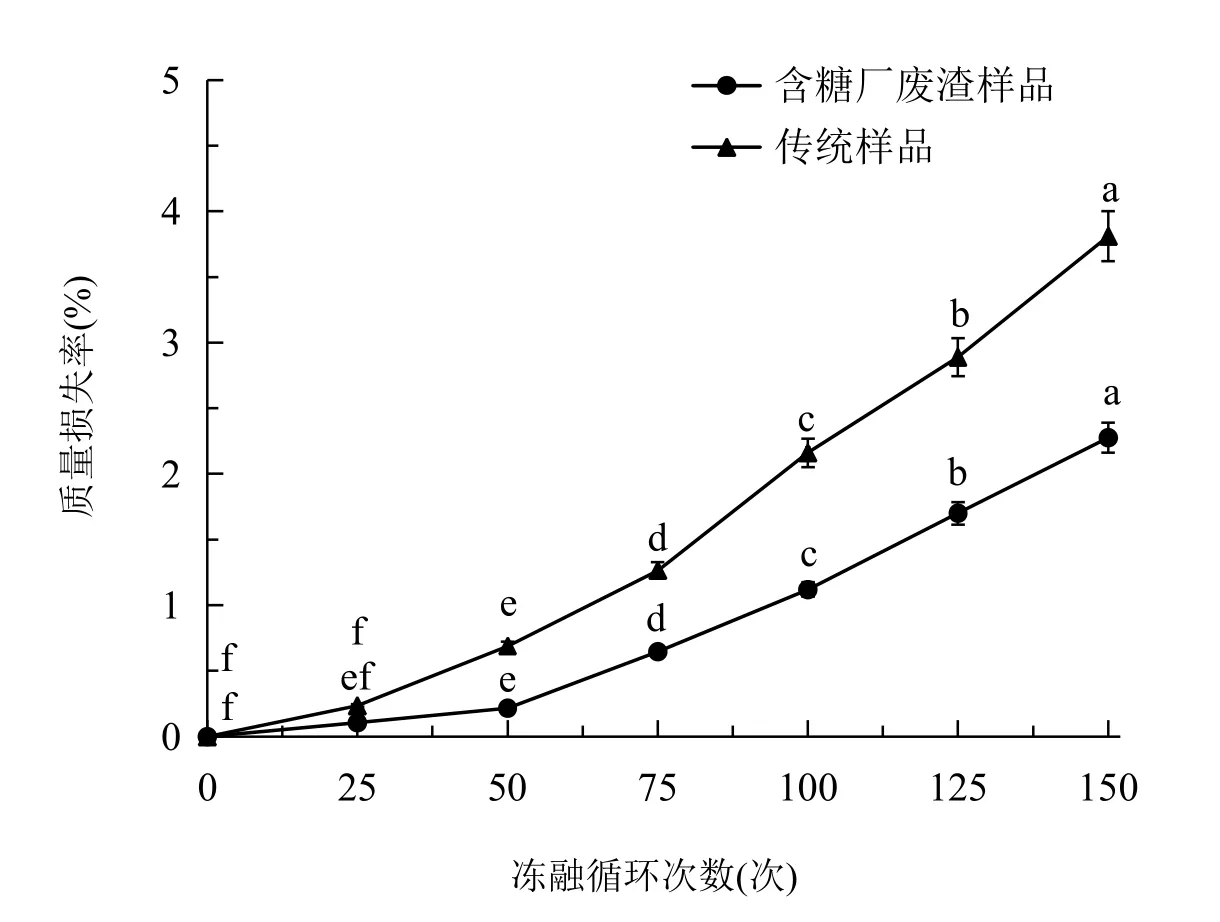

水泥基糖廠廢渣輕質材料和空白對照樣品(傳統樣品)的基本性能指標對比見表5,通過多重比較統計分析可知,除了吸水率無顯著差異之外(P>0.05),其余指標均顯著優于傳統樣品。其中干密度降低28.63%,導熱系數降低35.37%,孔隙度提高7.97%,料漿固化沉降率降低60.99%,抗壓強度提高65.36%,比表面積提高14.66%,孔徑減小47.84%。圖4為凍融循環條件下,28天齡期試件的質量損失率對比結果。

由圖4可知,兩者的質量損失率隨凍融次數的增大呈上升趨勢,凍融循環25次之后,2種試件的質量損失率顯著增大(P<0.01)。凍融150次后,試件的質量損失率均低于4%,但甘蔗制糖廢渣泡沫混凝土試件有較小的質量損失率。這是因為微型縫隙兩側被MSLF所連接且MSLF減少氣泡破裂,導致材料性能顯著提高[18]。

表5 泡沫混凝土的基本性能檢測結果

圖4 凍融循環條件下試件的質量損失率對比圖

3 結論

進過單因素試驗及分析,分別添加1%~2%MSLF、10%~30%粉煤灰、5%~15%濾泥的試件的抗壓強度和干密度優于傳統試件。采用D-最優混料設計法能很好預測水泥基糖廠廢渣輕質材料的抗壓強度和干密度,模型擬合效果顯著(P<0.01)。通過響應面分析得到最佳配方為:水泥69.74%、MSLF 2.00%、粉煤灰18.20%、濾泥10.06%,此時抗壓強度6.00 MPa、干密度665 kg/m3。除了吸水率無顯著差異之外,水泥基糖廠廢渣輕質材料的其余指標均顯著優于傳統樣品。