基于故障樹的牽引電機典型故障診斷研究

羅準(zhǔn),來占立,陳光興

(湖南聯(lián)誠軌道裝備有限公司,湖南 株洲 412000)

隨著“十四五”規(guī)劃提出的加快建設(shè)交通強國,同時,進一步實現(xiàn)國家雙碳戰(zhàn)略,軌道交通裝備的可靠性已經(jīng)成為極其重要的一環(huán)。牽引電機發(fā)生故障將直接影響軌道交通裝備的發(fā)展,更重要的是關(guān)系到社會秩序的有序進行。因此,對牽引電機故障診斷研究是十分有意義的。為了有效降低和諧機車發(fā)生故障的概率,確保和諧機車的運營質(zhì)量,本文對某型號牽引電機八年的故障數(shù)據(jù)進行了詳細(xì)分析和研究,得到導(dǎo)致該型牽引電機發(fā)生故障的關(guān)鍵原因,并在設(shè)計、加工與安裝、使用與維護中提出改進措施,確保和諧機車的可靠運行。

1 FTA技術(shù)原理概述

故障樹分析法,又名FTA(Fault Tree Analysis),是一種評價系統(tǒng)可靠性和安全性的故障分析方法, 常用于電子、儀器儀表和機械設(shè)備的故障分析,對于系統(tǒng)故障的診斷、控制、預(yù)防有顯著的效果。該方法是一種由失效結(jié)果推演到失效原因的分析方法,它對系統(tǒng)失效的原因采用從整體至局部,按樹枝狀逐漸細(xì)化分析的方法。故障樹分析法可以分析單一缺陷引發(fā)的系統(tǒng)故障,同時,還可以分析多因素同時失效發(fā)生的情況。

故障樹的定性分析就是找出有可能導(dǎo)致頂事件發(fā)生的所有子事件,又稱為最小割集。割集指的就是故障樹中底事件的集合,當(dāng)割集中這些底事件都發(fā)生時候,將會導(dǎo)致頂事件發(fā)生。

2 牽引電機典型故障診斷

2.1 故障統(tǒng)計

本文研究對象為本公司參與設(shè)計制造的某牽引電機,深入分析了2013~2021年的故障數(shù)據(jù)。故障發(fā)生次數(shù)共為377次,其中,257次軸承異響,22次絕緣失效,9次動平衡失效,10次跑外圈,74次軸承失效,5次電磁噪聲過大。該型電機故障所占比例圖如圖1所示。

圖1 電機故障所占比例

從圖1可以發(fā)現(xiàn)導(dǎo)致該型電機故障的主要原因是軸承異響﹑軸承失效和線圈絕緣失效3種情況。本文將針對這幾種情況開展故障樹的建立和定性分析。

2.2 軸承異響診斷

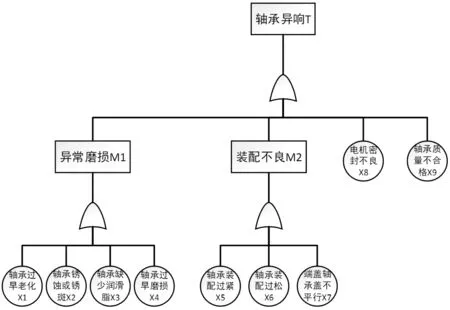

軸承是電機連接定子與轉(zhuǎn)子的關(guān)鍵部分,可以減少軸與端蓋之間的摩擦,是保障電機正常運行的核心零部件之一。隨著該型牽引電機在鐵路上的廣泛運用,電機軸承異響也成為了影響電機可靠性的重中之重。電機軸承異響的外在表現(xiàn)為軸承在電機運行中噪聲過大,通常是異常磨損的原因,導(dǎo)致異常磨損的有以下四種情況。

軸承磨粒磨損導(dǎo)致過早老化,將導(dǎo)致軸承異響。磨粒磨損是指微細(xì)顆粒或金屬磨屑擠入軸承內(nèi)部,造成油脂上粘附大量的顆粒和異物,致使軸承在工作時,工作表面摩擦磨損,從而造成軸承異響,典型案例如圖2所示。這類異響故障軸承可以繼續(xù)運轉(zhuǎn),但很快就會發(fā)展至疲勞剝落階段,所以應(yīng)盡快更換清理軸承。

圖2 軸承磨粒磨損

軸承出現(xiàn)銹蝕情況,將導(dǎo)致軸承異響。軸承出現(xiàn)銹蝕包括套圈銹蝕;滾動體表面出現(xiàn)凹坑并銹蝕;套圈與鋼球的接觸部位,產(chǎn)生等間距或局部的銹蝕;以及嚴(yán)重的大面積的銹蝕。軸承銹蝕的形成原因與電機密封結(jié)構(gòu)和軸承密封有關(guān),軸承內(nèi)部進水或由于水蒸氣凝聚,同時還帶入一些微細(xì)硬質(zhì)物體粘附在摩擦副上,造成軸承銹蝕。當(dāng)軸承發(fā)生銹蝕時,一方面,銹蝕產(chǎn)生的微細(xì)顆粒進入油脂中劣化基礎(chǔ)油的潤滑性能;另一方面,軸承本體上的銹蝕破壞了原有的滾動摩擦副,軸承運轉(zhuǎn)不暢而產(chǎn)生異響,典型案例如圖3所示。

圖3 軸承銹蝕

軸承潤滑脂不合格,也會導(dǎo)致軸承異響,如圖4所示。軸承潤滑脂不合格包括潤滑脂干涸發(fā)黑、潤滑不良、潤滑脂的使用量不合理以及潤滑脂本身質(zhì)量不合格。如潤滑條件嚴(yán)重惡化時,局部摩擦發(fā)生,會導(dǎo)致摩擦面局部變形,甚至局部融化,產(chǎn)生粘著磨損。遇到此類問題時,及時更換潤滑脂。

圖4 潤滑油脂不合格

軸承過早磨損。軸承過早磨損包括轉(zhuǎn)子平衡未校準(zhǔn);電機使用不當(dāng),如長期超載運行;未按要求正常維護、保養(yǎng);軸承配合部位制造精度不良;潤滑效果不佳等都會導(dǎo)致軸承過早磨損。

在發(fā)現(xiàn)電機軸承異響后,需對電機進行解體,再結(jié)合軸承異響的表現(xiàn)形式即可對軸承異響的原因進行判斷,最后,針對軸承異響的原因提出故障應(yīng)對及預(yù)防措施。

造成軸承異響的原因,除上文所述外。由于牽引電機的組裝是由人工進行的,所以裝配不良也是造成軸承異響的原因之一。裝配不良包括軸承裝配過緊(或過松),過緊將導(dǎo)致摩擦增加(過松將出現(xiàn)走外圓的現(xiàn)象),亦或是端蓋與軸承蓋裝配不平行,均會造成軸承異響。

電機進水也會導(dǎo)致軸承異響,當(dāng)電機防水結(jié)構(gòu)失效或設(shè)計不當(dāng)時,將導(dǎo)致電機密封不良,水將從電機軸伸端爬行入侵電機內(nèi)部,或者從電纜處進入電機內(nèi)部,將造成積水,引起外部硬質(zhì)物質(zhì)入侵破壞軸承。另外,根據(jù)該型電機故障分析報告,軸承本身質(zhì)量不合格也是造成軸承異響的原因,如:新軸承金相組織不合格。

根據(jù)以上分析可以建立關(guān)于軸承異響的故障樹,如圖5所示。

圖5 軸承異響故障樹

2.3 軸承失效診斷

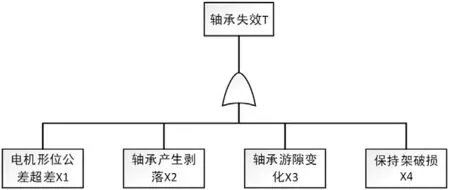

目前該型電機采用的是某品牌軸承6310/C3型軸承,造成該軸承失效的主要原因是:電機形位公差超差、軸承產(chǎn)生剝落、軸承游隙變化失效以及保持架破損,以此來編制軸承失效的故障樹,如圖6所示。

圖6 軸承失效故障樹

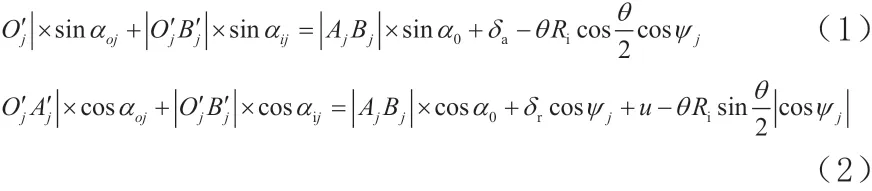

電機的形位誤差是通過改變軸承的內(nèi)外圈接觸角來影響軸承壽命的,套圈傾斜條件下,內(nèi)圈和外圈與滾動體之間相互接觸,產(chǎn)生接觸夾角,如圖7所示。同理,在徑向載荷和軸向載荷作用也會形成接觸角。不同之處在于內(nèi)外套圈是否處于平行狀態(tài)。具體的協(xié)調(diào)方程如式(1)和(2)所示。

圖7 軸承套圈傾斜的幾何協(xié)調(diào)關(guān)系

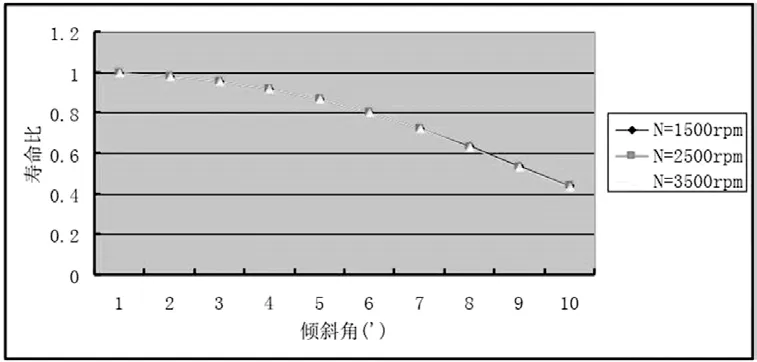

根據(jù)該電機的軸承壽命計算可知,和諧機車運行時軸承將承受軸向方向3g的沖擊載荷,徑向方向承受1.5g的沖擊載荷。極端情況下非負(fù)載端軸承的徑向受力500N,軸向受力1500N。轉(zhuǎn)速為3500rpm時,考慮軸承套圈傾斜條件下,軸承的壽命分布如圖8所示(圖8為轉(zhuǎn)速變化時,傾斜角度對軸承壽命的影響變化趨勢)。軸承壽命計算表達(dá)式如式(3)所示。

圖8 不同轉(zhuǎn)速下傾斜角對軸承壽命的影響

根據(jù)計算結(jié)果,設(shè)計狀態(tài)下電機組裝后軸承極限傾角誤差為2.71′,當(dāng)傾斜角度達(dá)到5′時,軸承壽命縮短20%;當(dāng)達(dá)到7′時,軸承壽命將下降到原來的60%。

軸承套圈傾斜直接改變軸承的接觸角、接觸應(yīng)力、旋滾比和溫度的分布。增大套圈的傾斜角度,將增大軸承的局部接觸角、局部接觸應(yīng)力和局部溫度和滾珠的局部旋滾比,從而加劇軸承磨損,縮短軸承壽命。

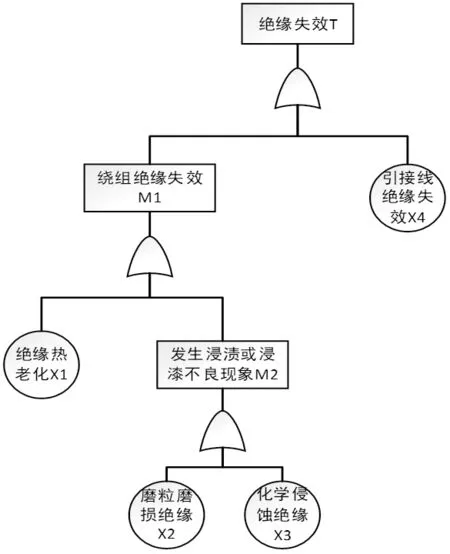

2.4 絕緣失效診斷

該型電機絕緣主要分為繞組絕緣和引接線絕緣,從八年的故障統(tǒng)計分析結(jié)果來看,電機如出現(xiàn)絕緣失效,則都是繞組絕緣出現(xiàn)故障,而絕緣熱老化、絕緣發(fā)生浸漬或浸漆不良現(xiàn)象是造成繞組絕緣失效的原因。

熱老化本質(zhì)上是氧化反應(yīng),在溫度比較高的情況下,絕緣內(nèi)部的化學(xué)鍵會因為發(fā)熱引起的振動造成斷裂,從而導(dǎo)致絕緣更脆弱更易碎。電機發(fā)生過載和線圈松動均會導(dǎo)致溫度升高,從而導(dǎo)致絕緣熱老化。

浸漬或浸漆處理,能夠預(yù)防灰塵、潮氣和油等污物對絕緣的影響。當(dāng)絕緣發(fā)生浸漬或浸漆不良的現(xiàn)象時,沙子、灰塵等微細(xì)顆粒將會存在電機內(nèi)部,這些微細(xì)顆粒會隨著空氣流動對繞組絕緣造成磨損,以至于露出導(dǎo)體,便會發(fā)生接地故障。而潮氣、油等其它含化學(xué)污物將導(dǎo)致繞組絕緣發(fā)生軟化或者膨脹現(xiàn)象,結(jié)果會產(chǎn)生匝間短路或?qū)Φ囟搪贰?/p>

若檢查發(fā)現(xiàn)電機外殼帶電或測量絕緣電阻只有數(shù)十到數(shù)百歐,則需要及時檢查電機繞組絕緣是否發(fā)生故障。根據(jù)以上分析,可以總結(jié)出絕緣失效的故障樹,如圖9所示。

圖9 絕緣失效故障樹

3 故障預(yù)防及改進措施

3.1 設(shè)計

在電機軸伸端增加防護等級更高的防水、防塵罩和骨架油封等密封件和絕緣材料,防止雨水等其它外部異物浸入電機,對軸承、潤滑脂造成損害。優(yōu)化轉(zhuǎn)軸的公差帶,將電機端蓋的軸承室的過渡配合改為間隙配合,改善軸承有效游隙的分布范圍。設(shè)計增加附加彈簧進行預(yù)緊,防止跑外圈和抑制轉(zhuǎn)軸軸向竄動,同時一定程度上優(yōu)化軸承異響。可考慮在軸承上部設(shè)計儲油室,定期定量為軸承加潤滑脂。

3.2 加工與安裝

采用高精度數(shù)控車床,提高現(xiàn)有機床的加工精度。同時,改進軸承壓裝機和電機軸承組裝工藝,優(yōu)化形位公差和尺寸公差的檢測方法和檢測標(biāo)準(zhǔn),提高電機組件尺寸精度和形位精度的一致性。在進行軸承安裝時,應(yīng)選取有資質(zhì)的人員進行安裝,遵循軸承安裝規(guī)定,實現(xiàn)作業(yè)的程序化和標(biāo)準(zhǔn)化。

3.3 使用與維護

建立軸承存儲使用規(guī)范,確保軸承安裝符合工藝規(guī)范。定期加油加脂持續(xù)不傳潤滑脂,彌補因密封不良或運行磨損導(dǎo)致的缺油情況。定期清理絕緣和軸承,去除積存的粉塵及油污,進行干燥處理,保證電機運行的環(huán)境。根據(jù)使用與維護記錄,建立電機失效和故障診斷數(shù)據(jù)庫,形成電機發(fā)生故障的判斷準(zhǔn)則,研究預(yù)防電機發(fā)生故障的判斷方法,比如振動的時域頻譜和頻域頻譜,形成量化標(biāo)準(zhǔn)。

4 結(jié)語

本文以某型牽引電機為研究對象,通過收集公司近八年的故障數(shù)據(jù),統(tǒng)計并總結(jié)出其在使用中的最典型的幾種故障現(xiàn)象,針對軸承異響、軸承失效和絕緣失效這3種典型故障原因,剖析其形成機理和危害,并采用故障樹分析法對電機開展定性分析和研究。電機組裝后軸承極限傾角誤差為2.71′,當(dāng)傾斜角度達(dá)到5′時,軸承壽命縮短20%;當(dāng)達(dá)到7′時,軸承壽命將下降到原來的60%。最后,在設(shè)計、加工與安裝、使用與維護3個方面上提出預(yù)防電機典型故障的應(yīng)對措施,保證牽引電機的運行效果及其可靠性。