采煤機機電短程截割傳動系統運動參數優化調節方式確定

苗亞雄

(山西焦煤西山煤電西銘礦信息中心,山西 太原 030052)

引言

采煤機截割部是與煤層直接接觸的部件,由于工作面頂板煤層或巖層的不均勻導致其所承受的載荷處于動態變化狀態,由于載荷的傳遞導致搖臂箱體容易變形或者機身振動嚴重的問題。為了避免由于搖臂箱體變形導致傳動系統無法正常工作的問題,將原搖臂中的傳統傳動系統更換為機電短程截割傳動系統,并將其置于滾筒中。相對于傳統傳動系統而言,機電短程截割傳動系統具有傳動鏈短、可靠性高等優勢。但是,機電短程截割傳動系統由于存在多個并行傳動路線,導致各個傳動路線出現不均載和不同步的問題[1]。本文將重點開展采煤機機電短程截割傳動系統的參數優化調節和綜合控制研究。

1 機電短程截割傳動系統的設計

1.1 機電短程截割傳動系統的總體設計

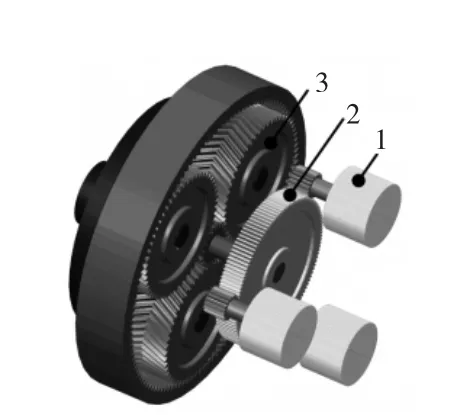

目前,滾筒采煤機傳統傳動系統置于搖臂中。當截割部滾筒承受的突變載荷傳遞至搖臂導致搖臂變形后將影響傳動系統發揮其正常傳動功能,具體表現為:由于搖臂箱體變形導致其內部傳動系統齒輪的受力不均勻,進而導致整個傳動系統損壞[2]。針對上述問題,本文擬提出采用三臺電機+耦合輪系和行星輪系構建采煤機的機電短程截割傳動系統,具體結構如圖1 所示。

由圖1 可知,截割電機分別對三個主動齒輪進行驅動,三個驅動齒輪對被動齒輪即耦合輪系進行傳動;耦合輪系將動力傳遞至行星輪系,其行星架為輸出部件將電機的動力傳遞至滾筒。所設計的機電短程截割傳動系統,有三條傳動路線。理論上每個電機的輸出扭矩為滾筒所需截割轉矩的1/3,而且每個電機的尺寸、容量和轉子慣量均較小,具有快速響應的優勢;同時,大大減小了傳動系統所占據的空間,并具有較高的可靠性[3]。將傳動系統由搖臂箱體內部轉移至滾筒內,解決了由于搖臂箱體變形導致傳統系統損壞的問題。

圖1 機電短程截割傳動系統

1.2 機電短程截割傳動分系統的選型設計

1.2.1 電機的選型

結合采煤機的平均截割深度、滾筒半徑、平均牽引速度和截割比能耗等參數得出該型采煤機滾筒負載的截割功率為241.9kW;結合截割電機、耦合輪系和行星輪系的傳動效率,得出機電短程截割傳動系統的整體傳動效率為0.92。則由此可以得出,每個截割電機所要求的驅動功率為(241.9kW÷3)÷0.92=87.6kW。

結合當前市面上截割電機的性能和參數,確定截割電機的額定功率為90 kW,其對應的額定轉速為1 460 r/min。

1.2.2 耦合輪系和行星輪系齒輪參數的確定

結合MG700/300 原傳動系統的傳動比為47.5,對應機電短程截割傳動系統耦合輪系和行星輪系的各級齒輪的參數見下頁表1。

表1 耦合輪系和行星輪系各級齒輪參數

2 采煤機運動參數優化調節與綜合控制

根據上述所設計的機電短程截割傳動系統分別建立采煤機截割-牽引耦合模型,包括牽引系統模型、采煤機負載模型和最終形成的截割-牽引耦合模型,根據所搭建的模型開展采煤機運動參數的優化調節和綜合控制。

2.1 截割-牽引耦合模型的設計

牽引系統模型仍然基于原采煤機的牽引系統建立,結合采煤機的復雜模型,建立如圖2 所示的截割-牽引耦合模型。

圖2 采煤機截割-牽引耦合模型

2.2 采煤機運動參數對截割載荷和截割性能的影響

本節對不同采煤機運動參數對應截割傳動系統所承受載荷的影響和對截割部截割性能的影響進行對比。

2.2.1 對截割載荷的影響

從理論上講,機電短程截割傳動系統中行星輪系和耦合輪系中各級齒輪的嚙合力隨著滾筒轉速的增加而降低;隨著采煤牽引速度的增加而增加。因此,為減小機電短程截割傳動系統的載荷,應適當增加滾筒轉速、減小采煤機牽引速度。

2.2.2 對截割性能的影響

對于截割性能而言,通過塊煤率和生產率兩項參數反映。其中,當采煤機截割滾筒的轉速減小、牽引速度增加時對應所得煤炭的塊煤率增加;而生產率與滾筒的旋轉速度無關,隨著牽引速度的增加對應生產率增加。綜上,為保證采煤機的截割性能,可降低滾筒旋轉速度、增加采煤機牽引速度。

2.3 采煤機運動參數的優化調節

本節對采煤機截割阻抗從180 kN/m 在某個時刻突然增加為250 kN/m 工況下,采用截割-牽引聯合調速和牽引調速對采煤機截割性能和滾筒所承受載荷的影響進行對比。

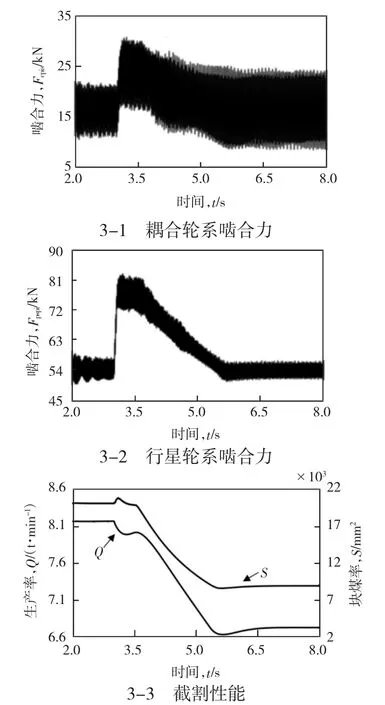

2.3.1 截割-牽引聯合調速調節方式

基于優化算法可知,當截割阻抗為180 kN/m 時對應的最佳滾筒轉速為23.69 r/min,牽引速度為5.441 m/min;當截割阻抗為250 kN/m 時對應的最佳滾筒轉速為30.15 r/min,牽引速度為4.473 m/min。設定載荷突變的時刻點為仿真時間的3 s,在調速過程中耦合輪系和行星輪系嚙合力的變化以及截割性能的變化如圖3 所示。

圖3 截割-牽引調速方式的仿真結果

由圖3 可知,在上述工況下采用截割-牽引調速方式下雖然耦合輪系和行星輪系的嚙合在采煤機運動參數調節過程中降低;但是,在調節過程中對應塊煤率和生產率也是減低的。

2.3.2 牽引調速方式

基于優化算法可知,當截割阻抗為180 kN/m 時對應的最佳滾筒轉速為23.69 r/min,牽引速度為5.441 m/min;采用牽引調速方式,當截割阻抗為250 kN/m時保持滾筒轉速為23.69 r/min 不變,將牽引速度減低為4.473 m/min。設定載荷突變的時刻點為仿真時間的3 s,在調速過程中耦合輪系和行星輪系嚙合力的變化以及截割性能的變化如圖4 所示。

由圖4 可知,在上述工況下采用牽引調速方式下雖然耦合輪系和行星輪系的嚙合在采煤機運動參數調節過程中降低;但是,在調節過程中對應塊煤率和生產率也是減低的。

圖4 牽引調速方式的仿真結果

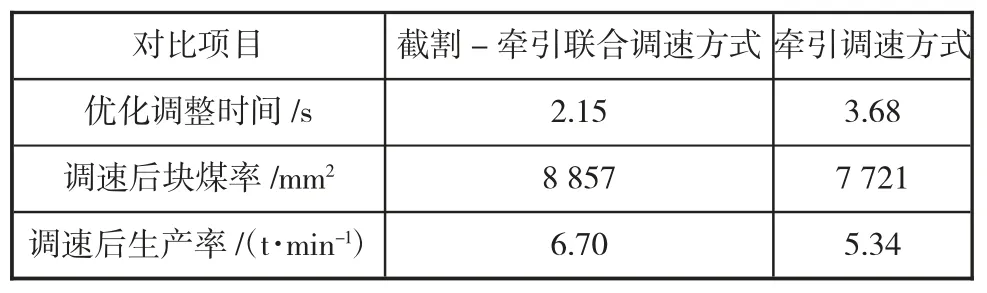

綜上,兩種調速方式對應耦合輪系、行星輪系及截割性能的變化趨勢一致。為最終確定最佳優化調節方式,對上述兩種調速方式的控制效果進行對比,結果見表2。

表2 不同調速方式對應控制效果

由表2 可知,截割-牽引聯合調速方式比牽引調速方式具有更快的調整速度;而且調整后截割-牽引聯合調速方式的塊煤率和生產率等指標均優于牽引調速方式。因此,針對機電短程截割傳動系統應采用截割-牽引聯合調速方式對采煤機參數進行優化調節。

3 結語

綜采工作面煤層、巖層的不均性導致截割部滾筒所承受的載荷處于動態變化狀態,進而容易導致搖臂變形,從而導致搖臂內部傳動系統損壞。為此,本文基于三個截割電機、耦合輪系和行星輪系設計了機電短程截割傳動系統。同時,通過仿真對比得知,針對機電短程截割傳動系統,應采用截割-牽引聯合調速方式對采煤機參數進行優化調節。