基于矯頑力的管道環焊縫應力測量及應力集中分布的研究

*沈珂 趙娜 王彥軍 王沖 費凡

(國家管網北京管道有限公司 北京 100101)

1.引言

長輸管道穿越地區地質條件比較復雜,由地質氣候災害引起的長輸油氣管道發生變形,產生應力集中,導致管道疲勞失效及管道腐蝕泄露已經成為危害管道安全的主要隱患之一[1]。根據管道事故調查表明,管道失效的點主要是在焊縫區域,因此對管道環焊縫區域應力快速檢測和應力集中分布分析具有重要的意義[2]。

現有應力檢測技術主要有應變計貼片式在線應力監測技術和離線式超聲應力測量技術。然而,目前應變計貼片和超聲檢測技術在快速大面積檢測應力分布方面都存在一定的局限性。具體表現如下:應變計貼片只能對粘貼部位應力進行一個方向上的應力變化監測,給出的是所粘貼部位的應力變化曲線,而不是具體的應力值。此技術有其獨特的優勢與應用范圍,但不便進行快速大面積區域、多方向應力檢測;超聲法在測量應力時雖然可以檢測出不同管線位置的應力值,但需要對管線進行打磨平整處理,超聲探頭需要和管線進行完全耦合才可以準確測量,另外測試不同材質和形狀的材料需要做不同的標定試驗,同樣不便進行快速大面積區域應力評估。

另外,長輸油氣管道建成投產后,經過多年運行,期間表征不明顯的地質災害持續發生著,管道維護工作者很難準確判斷管道變形程度,即使能觀察到地面的變形,也缺少技術手段進行定量測量與評價其危害程度。因此,對在線管道變形和重點防護區域,特別是易發生失效的環焊縫區域進行運行期間的快速應力無損測量與應力分布評估,是減少管道安全事故的有效手段,完善管道完整性評定技術,推動管道完整性的發展。

2.矯頑力測焊縫應力的基本原理

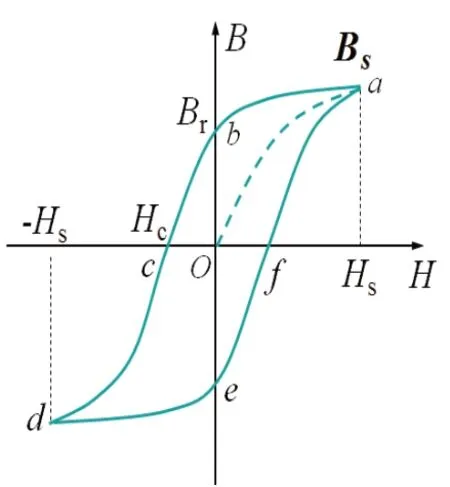

材料的磁滯行為對材料微觀結構的變化及殘余應力非常敏感(見圖1),矯頑力是指將鐵磁性材料磁化到飽和后施加反向磁場,使其磁感應強度減為零時所對應的磁場強度。而管道焊縫裂紋缺陷正是由于微觀結構累積損傷和殘余應力導致的,管道在服役過程中受服役條件和焊接殘余應力的影響,位錯空位不斷運動釘扎,當累積到一定程度就會形成微裂紋,且殘余應力越高,越易加速微裂紋的形成。微裂紋聚集長大最終形成宏觀裂紋,整個過程中磁滯參數矯頑力是逐漸增大的,直到出現宏觀開裂導致部分殘余應力釋放,矯頑力同步下降;因此可以通過測量材料的磁滯參數矯頑力來表征管道焊縫微觀組織的損傷程度及殘余應力的變化[3]。也可以通過快速焊縫區域矯頑力值快速對整個環焊縫區域進行應力集中分布評估。

圖1 飽和磁化過程及磁滯回線

矯頑力應力檢測方法國內外起步較晚,但其能對鐵磁性材料外部應力與內部應力進行檢測,其提取信號與巴克豪森信號相比提取難度小,穩定性強,是一種較為理想的應力檢測方法[4]。國外烏克蘭特殊科學工程公司研發的便攜式矯頑力檢測儀是目前市場應用較多的產品,國內沈陽工業大學楊理踐團隊[5-8]一直致力于矯頑力應力檢測設備的開發及相關應用研究。其團隊成功搭建了矯頑力檢測系統,矯頑力檢測系統原理如圖2所示。該檢測系統實現了通過測量被測試件的矯頑力來完成對樣品被測區域應力集中分布評估。另外,國內中國石油大學(華東)李玉坤團隊[9]研究了X60鋼矯頑力與應力關系。

圖2 矯頑力檢測系統原理示意

3.X80焊接管段環焊縫應力的測量及應力分布評估實驗

(1)實驗過程

待測管段由X80管材制成,管道主要參數及焊接工藝如表1所示,環焊縫位于管道中間。使用盲孔法、超聲法、矯頑力法分別對焊縫處殘余應力進行測量。

表1 管道主要參數及焊接工藝

應力及矯頑力測量步驟如下:

①以環焊縫起焊處為0點,按表盤12個鐘點方位標記環焊縫如圖2所示;

②環向上每隔30min取一個待測方位,如0:00、0:30、1:00等;

③每個待測方位沿管道軸向取5個待測點,③號點位于焊縫中心,②④號點位于焊趾處;

④使用矯頑力檢測儀(烏克蘭Novotest KRC-M2便攜矯頑力檢測儀),測量各點的軸向和環向矯頑力如圖3(a)所示;

圖3 X80管道環焊縫測量位置實物圖及環向位置示意圖

⑤測點打磨平整如圖4(c),使用超聲測量儀(中國石油大學(華東)自發研究的應力檢測設備)測量軸向殘余應力如圖4(D)所示,中間焊縫位置不具備超聲檢測是緊密耦合的要求,焊縫中心④號點位超聲測應力值沒有測;

圖4 不同測試方法對X80環焊縫測試圖

⑥使用盲孔法測量殘余應力如圖4(d)所示,使用設備為HY-01型盲孔鉆孔儀+應變儀。

(2)結果分析

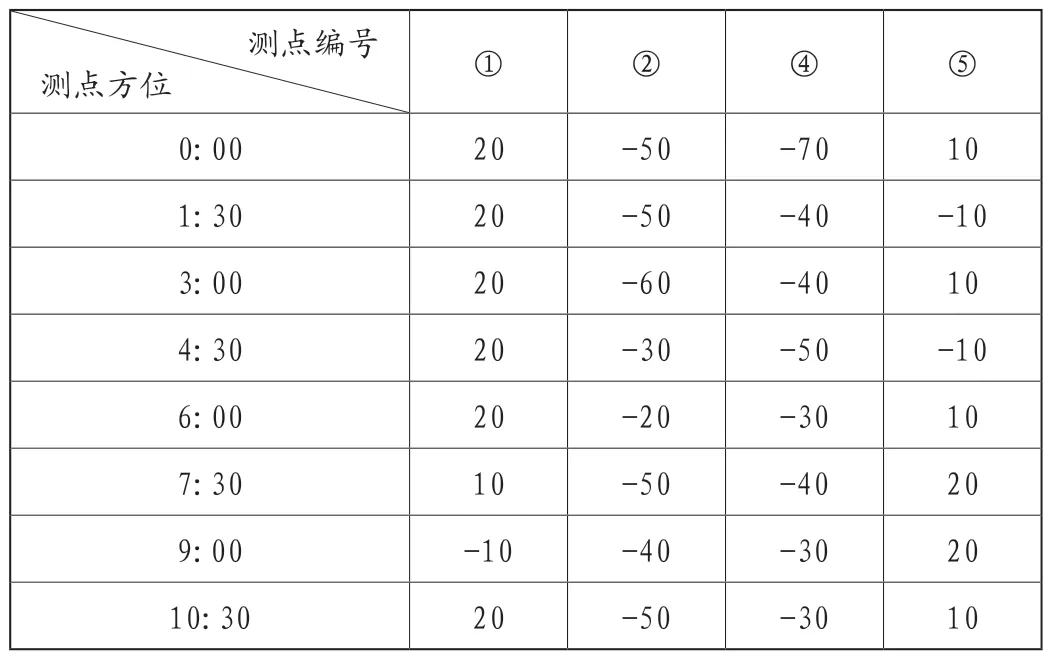

在實驗室采用盲孔法、超聲法、矯頑力法進行了X80焊接管段環焊縫應力的測量實驗,通過不同技術測量結果如 表2和表3所示,對不同測試結果做圖對比如圖4所示,環焊縫殘余應力環焊縫及其兩側殘余應力沿管道軸向呈山形分布:焊縫中心為數值較大的拉應力,焊縫相鄰兩側為數值較低的壓應力,遠離焊縫處應力值接近于零。同時對比測試方法發現,矯頑力法與盲孔法、超聲法測量結果規律一致,表明矯頑力法適用于管道環焊縫殘余應力測量,而且矯頑力法無需打磨,對管道沒有損傷,適合現場應用。

表2 超聲法軸向殘余應力測量結果(MPa)

表3 盲孔法測量結果(MPa)

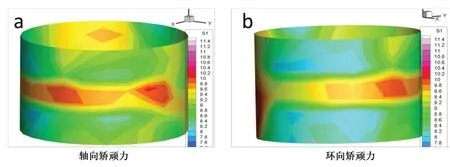

將測得管道矯頑力值導入到Tecplot軟件中繪制成管道矯頑力云圖如圖5所示。矯頑力最大值為11.4A·cm-1,在 10:30④號位置的軸向方向;最小值為7.4A·cm-1,在7:30 ④號位置的環向方向。管道外表面軸向矯頑力平均值比環向矯頑力大0.2A·cm-1,但約有1/4測點環向矯頑力比軸向矯頑力大。焊縫處軸向和環向矯頑力都是最大的,離焊縫越遠矯頑力越低。

圖5 不同測試方法對X80環焊縫測結果對比

圖6 X80管道環焊縫應力集中分布可視化分析圖

4.結論

矯頑力測得結果與盲孔法、超聲法測量結果誤差較小,表明矯頑力法應力測量技術可以實現管道焊接應力的測量和應力集中快速評估。相比于盲孔法,矯頑力法測量速度快、操作簡便、無需打磨、對管道沒有損傷,更適合現場進行應用。

焊接后管道焊縫區域產生了較大殘余應力,不利于管道服役安全,需要應用殘余應力測量技術對殘余應力進行測量,并選擇合適的應力消減措施降低管道殘余應力。