一種端子具有刮擦功能的射頻測試座的設計

高 輝

(蘇州中興聯精密工業有限公司,江蘇蘇州,215151)

1 引言

連接器產品在使用過程中,端子接觸表面常常會出現一些異物,比如SMT制程中的助焊劑、產品組裝制程中的灰塵等,導致端子間接觸電阻變大,且極不穩定,嚴重時甚至會影響導通性能。為了保證端子的可靠接觸,我們通常會采用加大彈性端子接觸時的正向力,或者連接器配插時保證有一定的刮擦距離(Wiping Distance)來有效地去除端子接觸表面的異物,以減小接觸電阻。

但是,彈性端子的正向力也不可能設計過大,除了產品結構和使用材料的限制外,過大的正向力也會加快對接觸鍍層的磨損,同時也會增大插拔力,影響互配使用時的手感。手機用精密電子連接器由于空間限制,現在設計的正向力都非常小,因此無法通過加大正向力來克服端子表面異物對接觸電阻的影響。

刮擦距離的設定值也不可以太短,一方面是為了確保清除表面異物的效果,另一方面也是為了包容連接器產品的制造公差以及客戶系統中結構件堆疊的公差,保證產品在遭受振動沖擊時也能保持可靠地接觸。一般設計,最短的端子也要有1.0mm以上的刮擦距離才較為保險。

但隨著消費電子產業的發展,產品外形體積越來越小,例如VIVO X5 Max智能手機其厚度已做到了4.75mm,如此對連接器產品的尺寸空間要求越來越嚴苛。以BTB產品為例,嵌合高度為0.80mm已得到廣泛應用,0.4mm嵌合高度的BTB產品也已有廠家開發成功。此類型的精密連接器產品,不可能設計有足夠的刮擦距離,即使在端子接觸區域打上凸點或凸肋,其改善效果也不會太明顯。

由于結構所限,這類產品的端子接觸表面更容易沾附有異物且不易被發現。因此對于手機連接器,設計具有刮擦功能的彈性端子顯得尤為重要。

本文主要結合手機用RF Switch射頻測試座(3.0x3.0)的開發,對一款具有刮擦功能的雙向彈性端子結構設計作一概述。

2 RF Switch 射頻測試座產品介紹

如圖1所示,射頻測試座主要用于手機生產組裝過程中的射頻性能測試,正常情況下其一對端子為常閉接觸狀態。測試過程中測試人員會使用如圖2所示的探針插入射頻測試座,射頻信號將通過彈性端子與探針接入測試設備完成射頻性能測試,測試OK后去除探針,測試座的接觸端子恢復常閉狀態。手機正常工作狀態下,射頻信號通過測試座的端子接入主板,其工作狀態原理如圖3所示。

(a)產品外形 (b)主要結構尺寸 (c)手機應用圖例

圖2 測試用探針

圖3 測試座工作狀態示意圖

RF射頻測試座的主要規格要求如下:

——電氣性能:

1) 低功率接觸阻抗(LLCR)50mΩ Max.

2) 耐電壓(Withstanding Voltage): 300V A

3) 電壓駐波比(VSWR): 1.2 Max. (0.1~3GHZ)1.3 Max. (3~6GHZ)

4) 插入損耗(Insertion Loss): 0.1dB Max.( 0.1~3GHz) 0.2dB Max.(3~6GHz)

5) 隔離度(Isolation): 20dB Min.( 0.1~3GHz)

15dB Min.(3~6GHz)

——機械性能:

1) 耐久性(Durability): 30 cycles;

2) 插入力(Mating force): 20N Max.;

拔出力(Un-mating force): 3N Min.。

3 初始產品結構設計及產品驗證

依據上述產品性能要求,初始設計方案如下圖4和圖5所示。

圖4 產品外觀

圖5 產品爆炸圖

公母端子的配合結構如圖6所示。

(a) 端子配合圖 (b)工作狀態圖 (c) 端子接觸剖面圖

設計方案說明:

1)彈性端子采用普通的懸臂梁結構,固定端子接觸區域打雙凸肋,以提高接觸可靠性;

2)端子側向向下彎折出倒刺結構,可豎直壓入塑膠本體;

3)塑膠分兩片式,可扣合在一起以固定端子;

4)金屬外殼用于包容塑膠件并形成EMI屏蔽功能;

5)端子焊腳上部區域均采用鎳隔離帶電鍍方式處理,可有效防止爬錫現象發生。

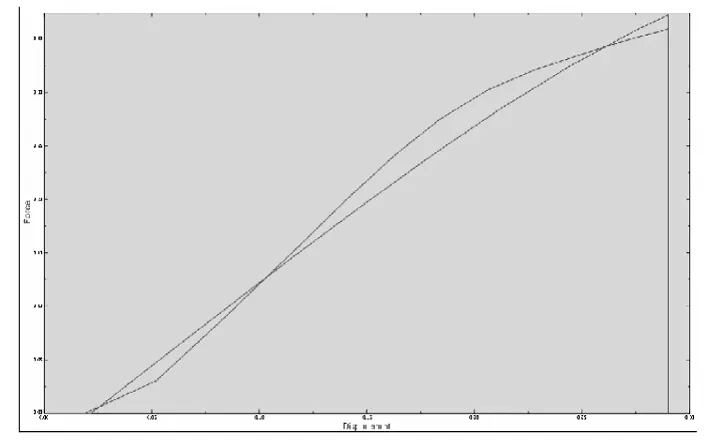

以上設計結構經過FEA仿真分析,端子力學性能完全符合設計要求,如圖7所示。樣品制作完成后,通過完整的信賴性測試分析,產品所有機械、電氣性能及環境特性均滿足產品設計規格要求。

圖7 正向力曲線圖 (F=0.42N)

但是,該產品在小批量出貨過程中,客戶反饋此測試座存在SMT后端子不導通、測試天線功率偏低等不良,不良率約有2%左右。

盡量樣品在組裝制程中均全部通過了導通測試,我們對不良樣品的分析測試,產品外觀良好,彈性端子的正向力也滿足規格要求。在對不良樣品進行拆解后發現,所有不良樣品的端子接觸區表面均存在有異物(如圖8示),可見端子接觸區域出現異物是導致測試座在使用端產生不良的根本原因。經分析,此異物成份為SMT制程中的助焊劑。

圖8 接觸區域異物圖片

連接器產品在SMT制程以及手機組裝制程中遇有助焊劑、灰塵等異物在所難免,一個結構設計好的連接器產品即使在存在異物的環境下必須仍能夠可靠地工作。由于產品結構所限,再企圖增大端子的正向力無法實現,必須考量在端子結構設計中增加刮擦功能以自動排除異物,保證端子的有效接觸。而原有設計方案中,彈性端子與固定端子是直接接觸的,接觸過程中不會產生刮擦行程。

4 產品結構設計變更及產品驗證

為了解決異物刮擦問題,我們重新設計了如圖9所示的雙向彈性端子結構。

圖9 雙向彈性端子配合結構

設計方案變更說明:

1)固定端子接觸面從平面打雙凸肋結構優化為倒V型結構;

2)彈性端子主體仍為懸臂梁結構,但在接觸端設計成分叉式雙彈性臂,通過固定端子給予一定的預壓行程,分叉端子彈性臂會有一定收縮,彈性端子與固定端子接觸的瞬間,會產生一定的刮擦距離;

3)端子接觸區域采用兩點式接觸,接觸導通穩定;

4)彈性端子依靠下料面的邊緣與固定端子接觸,會有更好的接觸效果。

如此設計,端子具有雙向彈性結構,可以有效實現刮擦排擠異物的功能。

針對端子結構變更后的新方案,我們重新進行了FEA仿真分析,其分析模型和彈性端子兩側接觸點的應力曲線分別如圖10和圖11所示。

圖10 FEA分析模型

新型端子結構的樣品在經過實際組裝測試后,我們又進行了拆解分析,經觀察固定端子兩側面有明顯的刮擦痕跡,如圖12所示。

左側觸點應力曲線圖(F=0.35N)

右側觸點應力曲線圖(F=0.35N)

(a)初態端子表面 (b)左側接觸面刮痕 (c) 右側接觸面刮痕

5 改善后產品性能測試結果

針對該款產品對異物的刮擦特性,我們專門進行了灰塵測試。將150pcs經SMT焊板后的產品裝入放有各種灰塵異物的PE袋中,充分晃動后取出產品,用萬用表分別測試其導通性能,并用毫歐姆計測量產品的接觸阻抗。測試結果表明,沾染灰塵異物后的產品均可正常導通,阻抗數值也符合設計要求,說明現有端子刮擦異物功能有效。產品其他機械及電氣性能參數測試結果均符合要求,相關測試結果不再贅述。

改善后的產品送客戶小批量驗證合格后,已進入批量交貨狀態,客戶端未再有接觸不良投訴發生。依據這種雙向彈性端子結構,我們又相繼開發了2x2、1.8x1.8、1.6x1.6等多個規格的RF射頻測試座產品,形成了一個完整的產品系列。

6 總結

隨著消費電子產業的發展,手機類連接器產品越來越輕、薄、短、小,其接觸表面在生產及使用過程中沾染有異物在所難免,因此我們在結構設計時必須要充分考慮其刮擦異物功能,以保證其接觸可靠性。除了本文介紹的雙彈性端子結構外,我們在DDR、BTB、超薄卡類連接器等產品上通過端子觸點形狀、接觸方式的設計在刮擦異物方面也都作了卓有成效的探索,此設計理念也可以擴展至其他產業的連接器產品。