繼電器接觸簧片成形工藝及模具設計

楊貴方,屠召鋒,鮑東紅

(1.陜西群力電工有限責任公司,陜西寶雞,721300; 2.陜西北方動力有限公司 ,陜西寶雞,721300)

1 引言

2 零件工藝性分析

2.1 原工藝方案

按我公司傳統的加工方法,加工工藝為落料、卷圓、沖苞壓彎。卷圓采用專用手工卷圓模生產,生產中存在生產率低、質量不穩定等諸多問題。具體問題有:

① 卷圓夾持長度過短,夾持較松,造成卷圓料過多,卷圓直徑易呈長圓形,且卷圓開口尺寸不穩定。夾持較緊,則會夾傷零件,此夾傷面正好在苞面,影響苞面的粗糙度要求。

② 卷圓孔徑為φ0.8mm,材料厚度為0.3mm,相對彎曲半徑較小,板料較厚,卷圓芯子強度較薄弱,造成卷圓部位上大下小;

③ 由于此零件結構較緊湊,最后壓彎時,因沖苞與壓彎同步進行,壓彎凸模上開有讓苞槽,致使凸模壓彎工作部位強度弱,凸模經常斷裂,尺寸一致性差,且零件苞面易被劃傷。

2.2 改進后工藝方案

此零件彎曲部分的內圓角較小,為R=0.3mm,彎曲后的零件直壁高度不夠,卷圓處的內徑至中心距尺寸精度要求較高。

針對上述原因,經多次試驗和分析研究,從工藝方法和模具結構上采取了以下措施:

(1)卷圓部位采用臥式、楔斜滑塊滑動沖壓卷圓。根據卷圓應遵循的原則:當R/t=0.5~2.2時,為避免一次卷圓發生失穩,由預彎和卷圓2道工序完成。

(2) 保證零件質量的一致性,沖苞、壓彎在同一付模具上完成。在壓彎凸模上設計鑲件,凸模磨損或斷裂時,只需更換鑲件即可。最后確定此零件的工藝方案為:落料→預卷圓→卷圓→沖苞壓彎。工序安排如圖2所示。

圖2 工序安排

3 模具結構及設計要點

3.1 模具設計

這里主要介紹卷圓模具設計及壓苞壓彎模具設計時應注意的問題。

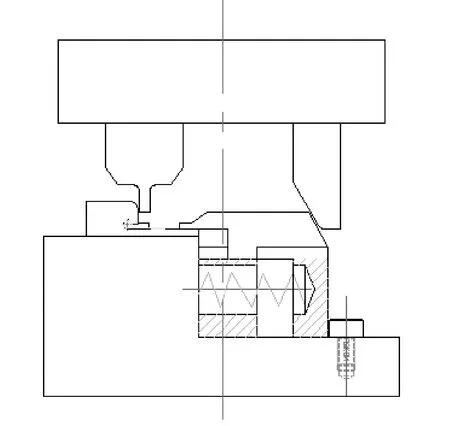

3.1.1 卷圓模

由于零件圓孔的尺寸精度要求較高,在卷圓時,材料受壓應力,卷圓壁厚略有增厚,使得內徑尺寸減小,成型凹模型腔直徑應取零件卷圓直徑的上限尺寸正0.02mm。推零件的推板上設計定位、導向槽,防止零件推偏。卷圓模具中成型凹模成型表面粗糙度為0.1,模具中與零件接觸部位均需慢絲加工,經研磨后才能裝配。卷圓模結構如圖3所示。

圖3 卷圓模

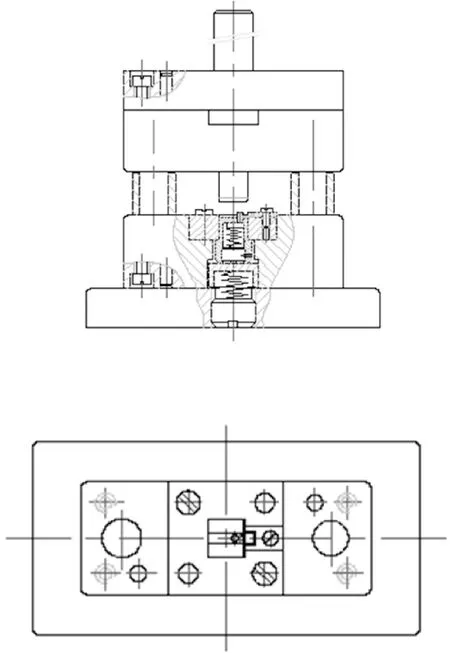

3.1.2 沖苞壓彎模

1)在壓苞壓彎的凸模上開槽,安裝鑲件,在鑲件壓彎處留出0.1mm左右的加強筋,更利于零件形狀成型。

2)將壓苞凸模鉚在鑲件上,對試模調整、模具修理都非常方便。

3)凹模采用鑲拼結構,在下模頂出器上設計凸臺與凸模鑲條配合。

圖4 沖苞壓彎模結構

4 結束語