FPSO單點生產滑環可靠性提升與維修技術

魏海

(中海石油(中國)有限公司 天津分公司,天津 300459)

單點系泊系統是國內外海上油氣開發的重要設施,我國在單點滑環堆棧系統研發、設計、維護、維修等方面的大部分工作,均依托國外公司技術支持,攻克技術難關,掌握核心技術意義重大。為此,以某海上油田的浮式生產儲油卸油裝置(FPSO)單點為例,從FPSO單點生產滑環密封滲漏原因入手,分析生產滑環可靠性提升與維修進技術。

1 案例分析

該FPSO單點屬于SBM公司的水上軟鋼臂單點系泊系統。見圖1,主體結構包括:4腿導管架、將軍柱、主軸承和縱搖/橫搖軸承、滑環系統、驅動系統、泄放及回收系統、系泊臂(YOKE)、系泊腿等。

圖1 單點系泊系統示意

滑環堆棧是FPSO單點系泊的重要組成部分,用于傳輸原油、天然氣、電力、儀表信號等。該FPSO單點共有5層滑環,從下至上依次為14 in氣滑環(1#滑環)、14 in液滑環(2#滑環)、6 in液滑環(3#滑環)、6 in液滑環(4#滑環)、電滑環。

據歷年數據統計,3#和4#滑環多次出現滲漏現象,此前的解決方法是FPSO生產方通過單點滑環廠家提供的現場技術服務解決滲漏問題,但該方法一直存在服務周期長、費用高、條款受限多等諸多問題,不能及時、快速解決滑環滲漏,對油田的安全生產造成諸多隱患。

滑環滲漏原因復雜多樣,主要原因包括:密封質量、密封安裝、密封結構形式、密封設計參數、驅動臂結構、軸承同心度、流程變化,以及介質變化等。結合3#和4#滑環的實際使用和運行情況,從以下幾個方面進行分析。

1.1 滑環驅動臂結構形式的影響

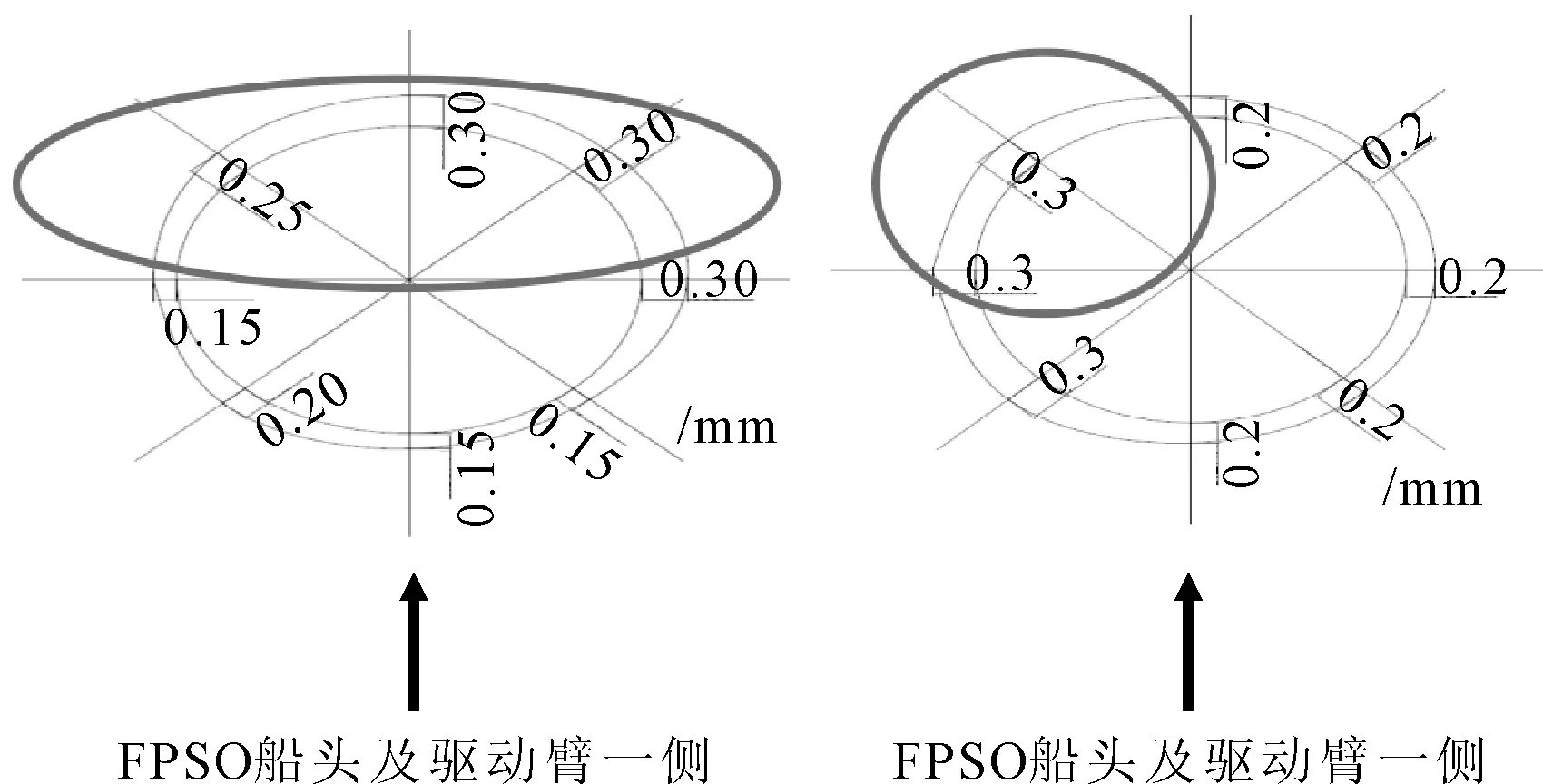

以4#滑環為例,對生產滑環泄漏狀態及海況等信息的長時間觀察發現:FPSO載荷小、運動平穩時,無泄漏;而風浪較大時,泄漏較明顯,同時驅動臂處有輕微振動。多次測量發現滑環在個別方位上內外環間隙會超過標準間隙0.25 mm,見圖2,初步分析滑環泄漏與軸承、驅動臂有關。

圖2 生產滑環個別位置受外力變化

滑環驅動臂結構形式與布置對滑環的正常運行至關重要,該油田單點滑環驅動臂結構形式發生過多次升級及優化,目前主要存在2種布置形式,垂直布置和切線布置,見圖3。

圖3 滑環驅動臂布置

從結構形式上來看,切線位置布置更為合理,因為結構物的晃動沖擊對滑環的旋轉部分的影響更小,從而更能保證滑環內外環的配合間隙。

通過項目實踐應用,對驅動臂進行適應性改造,主要包括重新強度計算、改造驅動塊,重新預制等。后又根據在線監測裝置獲取的受力數據分析發現:驅動臂的應變在1 d內具有明顯的變化,驅動臂沿滑環徑向存在拉壓行為,但無明顯彎曲行為、驅動臂無扭轉作用力,說明驅動臂對于滑環無過于明顯外部作用力,其滑環間隙配合的變化很可能由于設備老化及測量誤差引起。鑒于4#滑環為2003年生產,所以在后續滑環翻新大修時應考慮對滑環軸承進行翻新大修,以便恢復其正常工作狀態。

1.2 輸送介質顆粒物的影響

取樣分析輸送介質,在失效的滑環密封周圍可提取到毫米級的密封及滑環本體磨損剝離物,觀察發現,滑環密封表面基本完好。

結合分析滑環密封工作方式,認為輸送介質中顆粒物在不超過原設計工況的情況下對滑環密封的磨損情況基本可控;如果滑環配備有重油密封輔助系統(HOS系統),則顆粒物對滑環密封的影響將會進一步降低。此外,結合現場取樣與監測,未發現明顯的由于輸送介質顆粒物導致滑環密封出現異常磨損失效的情況。

1.3 滑環密封結構形式的影響

不同結構形式的滑環,其密封失效次數有明顯區別,設計安裝有HOS系統的滑環可靠性較好,使用壽命明顯較長。這是由于HOS系統所使用的重油密度可達到2 kg/m以上,可將生產流程中的顆粒物隔絕在滑環密封工作面以上;并且利用重力原理,使環形空間內的重油保護層對滑環密封的工作面始終保持潤滑的狀態。由于在滑環本體上加裝HOS系統改造工作量巨大,并且容易導致滑環整體結構強度下降,后續滑環設計建造時,應根據輸送介質情況將HOS系統作為必要配置,進行有針對性的考慮或設計預留接口。

1.4 滑環運行參數變化的影響

4#滑環設計壓力6.6 MPa,溫度15 ℃~70 ℃;而現場實際的操作壓力0.1~0.5 MPa,操作溫度為:28 ℃~55 ℃。顯然,滑環操作溫度在允許范圍,而操作壓力卻遠低于設計壓力。根據滑環工作原理,當操作壓力遠低于設計壓力時,蓄能彈簧的密封會無法完全展開,不能起到密封作用。當惡劣海況發生時,結構物對滑環非固定部分施加的外力達到峰值,在個別位置會使滑環內外環配合發生一定程度的增大,導致增大的配合間隙無法得到有效的補充,從而發生泄漏。滑環密封結構示意于圖4。

圖4 滑環密封結構示意

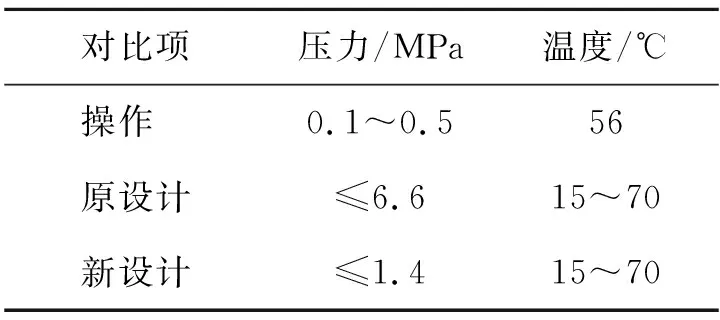

基于以上分析,為徹底解決4#滑環密封泄漏的問題,需要選擇設計壓力和操作壓力更加匹配低壓滑環密封,以實現更好的密封效果。通過計算,4#滑環密封設計壓力變更為1.4 MPa,設計溫度不變,見表1。

表1 4#滑環新舊密封參數表

依據該思路,先后完成滑環低壓密封設計、FAT試驗、整體回裝等工作。降壓設計后的滑環自安裝后至今未發現再次泄漏。同時優化3#和4#滑環的運行策略:3#滑環的運行溫度變化與液量有關,因此對該滑環要嚴格控制在允許的最大輸送氣量內;而4#滑環的運行溫度與液量變化無關,因此以控制最高允許的操作溫度為原則。使用實踐表明,通過優化滑環運行工況等措,可有效提升滑環運行的可靠性。

2 滑環增加國產化重油注入裝置

為提高3#滑環可靠運行,油田生產方對3#滑環新增重油自動注入裝置進行了設計,主要工作包括:自動注入系統的控制策略制訂、流程圖設計、PLC編程設計、管線設計、設備選型等,并完成相應的施工安裝、調試,實現定時、定量向滑環自動注入重油。

實踐表明,安裝國產化重油注入裝置后,3#滑環密封頻繁滲漏的現象明顯緩解,有效提升了滑環運行的可靠性。由于該設備是自主獨立設計,節省了約200萬元的設計安裝費用和長時間的等待期。

3 滑環受力分析在線監測系統

大部分FPSO安裝有軟剛臂單點系泊裝置在線監測系統,用于對環境、船體和系泊系統的受力情況的監測分析,但對單點滑環的狀態監測分析卻很少。為更好地監測滑環運行狀態和驅動臂的受力,建立國內首個海上大型滑環系統力學行為的監測系統,見圖5。

圖5 生產滑環監測系統布置示意圖

該系統能夠監測滑環內外環的姿態變化、相對位移和加速度等,實現關鍵受力部位的應變值等的實時測量,并對數據進行集成管理,這對于分析滑環失效的原因能夠提供很好的數據支撐。

根據在線監測系統數據分析結果表明:滑環內環(固定端)全年幅值變化約為0.05°,滑環外環(非固定端)幅值增大約為1.5°,因此滑環內外環角度差約為1.5°。滑環堆棧頂部的生產滑環會受到一定程度系泊回復力的影響,會對傾斜度造成一定影響。因此,在今后的滑環堆棧設計中應盡量避免將對同心度要求高的高壓電滑環部分布置在滑環堆棧頂部。

4 結論

滑環操作壓力遠低于設計壓力時,蓄能彈簧的彈力不會起到密封作用,在此種工況下,會引起滑環泄露。因此滑環設計時,要充分考慮滑環的實際運行壓力,以此選擇合適的密封形式。針對所述案例,對彈簧蓄能密封圈的密封系統重新進行優化設計,從根源上解決了滑環密封泄露問題。

通過滑環在線監測數據分析,滑環堆棧頂部受到FPSO系泊回復力的影響會更大,因此,應盡量避免將對同心度要求高的電滑環部分布置在滑環堆棧頂部,以提升單點電滑環的運行可靠性。