分油機排渣罐加熱器控制缺陷及優化

陳偉杰,蔣志超,張洪新

[中海石油(中國)有限公司蓬勃作業公司,天津 300452]

1 項目背景

分油機排渣罐因為只有熱電阻PT100來控制加熱器的啟停,液位低報作為保護停加熱器;在本地PLC以及中控均沒有溫度顯示,在冬季尤其是分油機備用時,容易造成排渣罐內液體結凍,影響分油機的使用,增加溫度變送器后可以在中控實時監控分油機排渣罐的溫度,溫度低時可以及時采取措施。另外使用新的變送器溫度報警點啟停加熱器,原來熱電阻依然能夠啟停加熱器,作為第二重保護,調整液位開關位置,避免加熱器干燒。

分油機原PLC為AB SLC 5/04系列,硬件IO點數不足,現有條件不能滿足將溫度變送器接入本地PLC控制系統內。如果要將溫度變送器加入本地控制盤,就需要增加PLC卡件和背板,花費較大,不能達到質量效益的目標。原分油機PLC與中控DCS系統通過Modbus RS485通訊,采取將變送器介入DCS系統中,并將該信號增加到原來的通訊中,實現實時監測和控制加熱器的目的。根據現場調查,DCS系統卡件有空余通道可以使用。

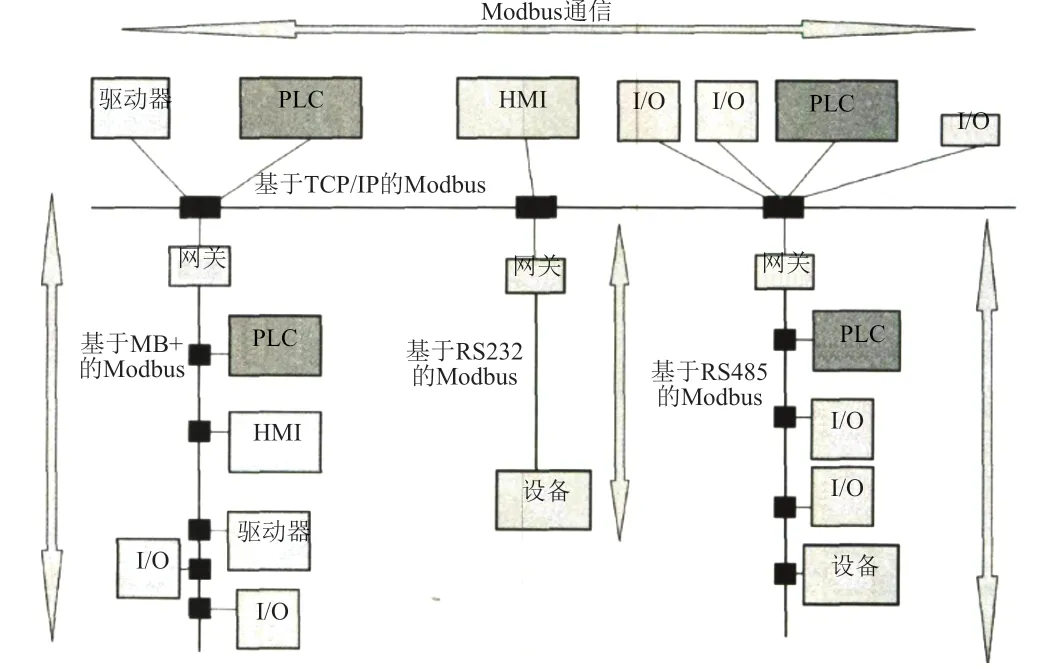

Modbus 是OSI模型第7層上的應用層報文傳輸協議,它在連接至不同類型總線或網絡的設備之間提供客戶經理/服務器通信[1]。Modbus協議可以方便地在各種網絡體系結構內進行通訊,見圖1。Modbus協議又分MODBUS RTU,MODBUS ASCII和后來發展的MODBUS TCP三種模式。其中前兩種(MODBUS RTU,MODBUS ASCII)所用的物理硬件接口都是串行(Serial)通訊口(RS232,RS422,RS485)。而MODBUS TCP的硬件接口是以太網(Ethernet),也就是電腦上一般用的網絡口了。典型的Modbus網絡體系結構如圖1所示。

圖1 Modbus網絡體系結構的示例

DCS系統和分油機PLC采用的是Modbus RS485通訊,可以很方便地擴展。

2 原始設計

分油機PLC程序中可以看到,原來的排渣罐加熱器的啟動條件有以下3個:①現場控制面板允許按鈕為ON時;②排渣罐的低液位開關未報警時;③加熱器溫度未達到報警值。只有同時滿足這3個條件排渣罐加熱器才會啟動,也就是說當排渣罐液位低或者加熱器溫度達到報警值時加熱器都不會有啟動信號,而低液位開關也是排渣泵停泵的開關,所以低液位是常態。圖2為加熱器控制邏輯梯形圖。

圖2 加熱器控制邏輯

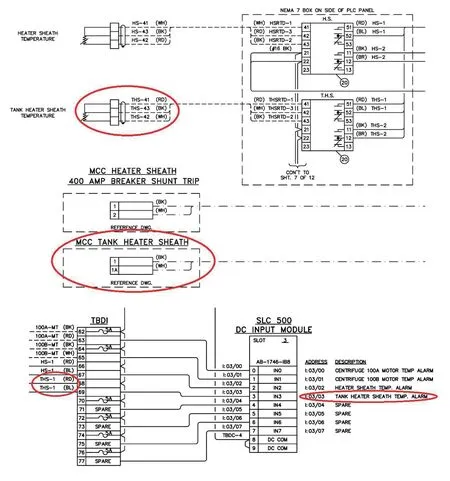

從圖3可以查到,加熱器的PT100熱電阻接到一個溫度繼電器,由溫度繼電器輸出高溫報警至PLC,另一組觸點輸出控制加熱器。

圖3 加熱器控制電氣接線圖

這樣的控制方式保證了加熱器在工作時安全性,但是在冬季,分油機備用時,而恰巧排渣罐的液位低時,加熱器不工作,就容易造成排渣罐液體結冰,造成凍堵,而PT100的溫度沒有在現場PLC以及中控顯示,就不能及時發現凍堵的現象。增加一個溫度變送器來監控溫度變化非常有必要。將該溫度變送器的信號引入中控進行實時顯示,設置相應的報警值,做好歷史趨勢,同時利用溫度變送器優化加熱器控制邏輯,做好加熱器保護。

3 存在的問題

現場控制盤PLC已經沒有備用的AI點,增加硬件成本太高,也沒有足夠的空間;排渣罐本體較小,已經沒有多余的空間安裝現場儀表;液位開關的高度是固定不能調節的,液位開關低報時,排渣罐的液位不能完全覆蓋加熱器。

4 改造目標

增加溫度變送器后,能夠做到實時監控排渣罐的溫度,設置報警值,實現歷史趨勢查詢功能;

充分利用原PLC與中控PCS系統串口通信,將溫度變送器信號加入加熱器控制中,優化排渣罐加熱器控制邏輯,合理設置啟停溫度,避免冬季時排渣罐發生凍堵的情況;

保證加熱器的安全運行,避免加熱器干燒;

改造中減少采購備件,盡量利用原來設計實現 目標。

5 現場安裝

焊接溫井固定法蘭,將原來水排放開口的法蘭從排渣罐上拆下來,拿到熱工棚進行焊接作業,將固定的法蘭焊接到開口處,法蘭焊接解決了溫井安裝的問題。變送器安裝,將溫井安裝在焊接的法蘭上,注意使用長短合適的螺栓以及符合磅級要求的墊片,將變送器安裝到溫井上;電纜敷設,敷設電纜需要從主甲板穿到中甲板,接入中間接線箱,對敷設好的電纜進行校線,檢查無短路斷路之后,接到變送器上;變送器接入PCS控制系統,設置變送器量程、單位等。

6 優化邏輯

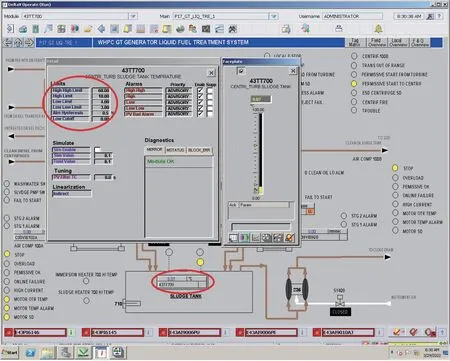

中控組態,對相應的AI卡通道進行激活,分配位號,新建控制模塊,并在控制模塊中分配IO通道,設置量程、報警值等信息,組態歷史趨勢,在畫面組態中組態FACEPLATE,DETAIL等,修改原始畫面;圖4為中控畫面組態及面板顯示。

圖4 中控組態界面及面板

利用新安裝的溫度變送器、低報警值作為加熱器的啟動信號,高報警值作為加熱器的啟動停止信號,作為保護當溫度變送器PV BAD時,加熱器不能啟動;

將啟動停止信號和保護信號打包送到分油機現場控制盤的PLC;

分油機現場控制盤PLC程序修改如下:取消低液位開關連鎖,增加溫度變送器控制點和溫度變送器PV BAD保護。修改之后加熱器啟動條件為:現場控制面板允許按鈕為ON時;排渣罐溫度變送器溫度未高報時;加熱器自帶溫度傳感器PT100未達到報 警值。

7 完善保護

將溫度變送器的PV BAD時的情況考慮到日常運行中,作為加熱器的連鎖條件,此項保護在中控組態時已經完成;

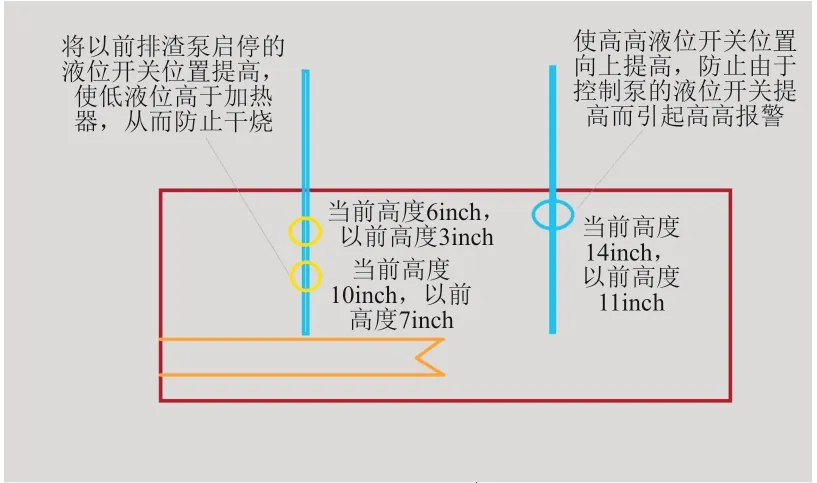

將現場的兩個液位開關237A和237B位置提高。原因:液位開關低報(3英寸)時液位是低于加熱棒(經測量整體高度為5英寸)的,在改造后就容易“干燒”。為了節約開支,不必訂購新的液位開關,只需要提高液位開關的位置,從而達到改變設定值的目的。圖5為液位開關現場安裝示意圖。

圖5 液位開關安裝示意圖

雖然取消了液位低的保護,但是鑒于通過提高液位開關位置使液位低報時加熱器仍然能夠全部浸沒在液體之中,加上原來就存在的PT100高報保護與現有的溫度變送器高報保護,中控的實時監控,更加能夠滿足加熱器的正常安全運行。

8 結論與認識

改造完成之后,分油機排渣罐加熱器運行平穩,已經通過了冬季寒冷的考驗。增加溫度變送器后,做到了實時監控排渣罐的溫度,排渣罐加熱器啟停溫度可以設置,實現歷史趨勢查詢功能。通過摸索,考慮溫度測量存在一定的滯后性,最終確定溫度變送器報警值低報5℃高報15℃時,實現加熱器啟停,能夠保證排渣罐的溫度在5~22℃。將近一年的運行,未出現過加熱器溫度超高或者干燒的現象。

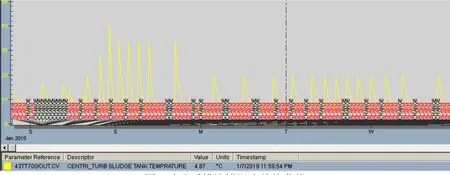

在冬季,室外達到-10℃的天氣條件下也沒有影響到排渣罐的溫度控制,排渣罐溫度一直穩定在5℃以上,達到了改造的目的。圖6為改造后排渣罐溫度趨勢曲線。

圖6 改造后排渣罐溫度趨勢曲線

9 結論

通過此次改造,認識到現場一些重要參數實施監控的重要性。對加熱器控制邏輯的優化體現了自動控制的重要性和可靠性是相輔相成的,優化控制邏輯既要保證現場設備的正常運行,更要保證設備的安全 運行。

在實踐中可以通過簡單的方法節約改造的成本,比如提高液位開關的位置。另外PLC與DCS之間的通訊解決了PLC硬件IO點數不足的問題,既為今后解決問題提供了一個重要的方向,又減少了增加硬件的成本。