脫氯劑小試到工業化生產過程優化

張曉琳,程光劍,李博文,張英杰,賈鈞升

(1.中國石油遼陽石化公司,遼寧 遼陽 111003;2.中國石油國際勘探開發有限公司,陜西 西安 710000)

芳烴重整過程中,為了保持重整催化劑的酸性功能,使其具有高反應活性、良好的選擇性及穩定性,會連續補充一些有機氯化合物。此外,原油開采過程中也會添加含氯助劑,氯化物會對下游裝置產生強烈腐蝕,造成環境污染,具有極大的危害性[1~3]。為了減緩設備、管線的腐蝕及減少對下游產品影響,重整裝置中多采用固體脫氯技術,根據原料和操作條件的變化使用的不同脫氯劑[4~8]。

1 概述

2020 年,某公司為了緩解重整車間腐蝕問題,采購了進口脫氯劑,使用效果良好。但進口脫氯劑價格昂貴,售價在6萬元/t左右,1罐脫氯劑近35 m3,裝填量約為25 t,實際生產為2 罐并聯,采購價格300 萬元,增加了公司的生產成本。

2016~2021 年,該公司完成了YJY16-5 重整油脫氯劑的研發工作,在相同的小試評價條件下,使用效果優于國內同類產品,與進口脫氯劑具有等同的脫氯效果,但成本遠低于外購產品,且操作簡單、綠色、環保,具有顯著的經濟效益和社會效益。為了推進YJY16-5 脫氯劑工業化,在小試合成脫氯劑的基礎上,進行了中試及工業化放大生產,并對樣品進行抽樣評價,查看脫氯效果[9]。

2 小試合成脫氯劑

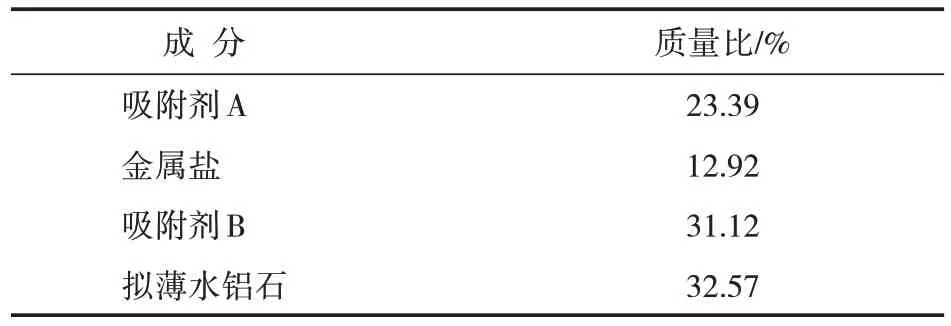

脫氯劑的原料組成見表1。

表1 小試合成脫氯劑配方組成

脫氯劑合成有5個步驟。

(1)粘結劑制備。原料比例見表2。

表2 粘結劑原料配方組成

將去離子水加入到擬薄水鋁石中,機械攪拌30 min 后,滴加濃硝酸,不斷攪拌最終得到糊狀物質,即粘結劑。粘結劑加入量按照表1中的擬薄水鋁石占比進行換算,大約為吸附劑A質量的3.2倍。

(2)測試飽和吸水量。將吸附劑A 在80 ℃的干燥箱中干燥2 h 以除去表面水分,然后自然冷卻至室溫,取1 g 吸附劑A 置于50 mL 燒杯中,緩慢滴加去離子水并輕搖,觀察底部的水量。當底部開始出現水痕且搖晃燒杯沒有粉末狀吸附劑A 時,停止滴加水。記下到此時所加入的去離子水質量,測得單位質量吸附劑A在室溫下飽和吸水量。

(3)負載金屬鹽:將金屬鹽溶解在去離子水中,去離子水的量為合成步驟(1)中得到的飽和吸水量。將金屬鹽溶液緩慢均勻滴加在干燥的吸附劑A 上,在通風避光處放置12 h,使吸附劑A 與金屬鹽充分接觸,然后在100 ℃下干燥2 h,使吸附劑A徹底烘干[10]。

(4)混捏。按照表1的比例加入吸附劑B和粘結劑,混合均勻。向混合物中滴加去離子水,加入量約為混合物質量的10%,在滴加過程中,不斷揉捏原料,使原料可以被捏成形狀比較松散的狀態,此時停止滴加去離子水。

(5)擠條和烘干:將混合好的原料進行擠條。擠條成型后在通風避光處放置12 h,100 ℃下干燥2 h 后焙燒。緩慢升溫至370 ℃恒溫2 h 分解硝酸根,再升溫至550 ℃下焙燒4 h,脫氯劑制備完成。

3 中試合成脫氯劑

由于小試合成脫氯劑實驗與工業化生產從儀器設備到合成工藝流程存在一定差距,所以在進行工業化放大生產前,需要采用雙螺桿擠條機進行公斤級中試放大,優化配方及合成過程,使其更適合工業化生產。

3.1 原料中水量的優化

按照小試配方進行中試實驗,在混捏步驟即發現水量過多,原料混合成緊固的團,用手捏時可以感覺到濕潤,且可以捏成形狀。根據經驗,此方法不利于擠條實驗,會使擠出的條黏連。

考慮加入的金屬鹽需要充分溶解,以便與吸附劑A混合均勻,則將水的加入量從吸附劑A的飽和吸水量改為能剛好溶解原料配比中金屬鹽質量的水量(參考20 ℃下飽和溶解度)。在混捏階段,物料呈現松散潮濕的狀態,用手捏后不會形成固定的形狀,則水量適宜,擠條效果較好。

3.2 粘結劑配方的優化

按照小試配方比例計算,粘結劑中加入的硝酸質量分數約為4.8%。在中試放大階段,按照小試比例和方法合成粘結劑,與脫氯劑原料混合后擠條大約5 cm 即斷。適當提高粘結劑中酸的濃度至8%,使酸和Al2O3充分反應,成膠效果更好;同時也可以減少水的用量,對脫氯劑成型有積極的促進作用。采用該方法擠條時可以形成連續成型。

4 工業化生產脫氯劑

4.1 工業化生產步驟及存在問題

(1)粘結劑的制備采用10%的硝酸。純硝酸和擬薄水鋁石的加入比例與實驗室小試相同,合成時在反應器中先倒入擬薄水鋁石粉后,加入硝酸溶液,混合打漿成粘稠狀固體。

(2)按照表1 配方比例在工業反應器中倒入吸附劑A,再按照金屬鹽20 ℃的飽和溶解度計算得到的水量溶解金屬鹽,將鹽溶液倒入反應器中,攪拌15 min后加入吸附劑B和制備好的粘結劑。

(3)繼續混合30 min 后,目測原料混合狀態較好,粉末濕潤蓬松,用手抓取捏和后,原料可以很容易粘結成團,由此可見水量略大。

4.2 解決方案

(1)取50%的混合原料,向其中加入約0.6%的田菁粉作為助擠劑。田菁粉由名為田菁的植物制備而成,在焙燒時可以分解,對脫氯劑性能不會有影響。加入田菁粉后擠條,出條均勻順暢,條長且不斷,韌性很好。

(2)剩下50%的混合原料,用鼓風機常溫吹掃約4 h 以去除多余水分,再進行混合擠條。擠出的條與加入田菁粉的條相比,表面有細小毛刺,且易斷,韌性差。

根據上述工業生產脫氯劑現象,認為加入一定量田菁粉作為助擠劑,擠條效果較好。對加入田菁粉助擠劑的脫氯劑進行干燥和焙燒,產品留作抽樣評價。

5 抽樣評價

隨機抽取工業放大生產后的脫氯劑與工業在用脫氯劑物性指標對比見表3。

表3 脫氯劑物性指標對比

從表3 可以看出,YJY16-5 脫氯劑比表面積比工業劑更大,能與油品更好的接觸和反應,強化脫氯效果,抗壓強度滿足工業需求,同時堆密度略小,可節省裝填量和運輸成本。

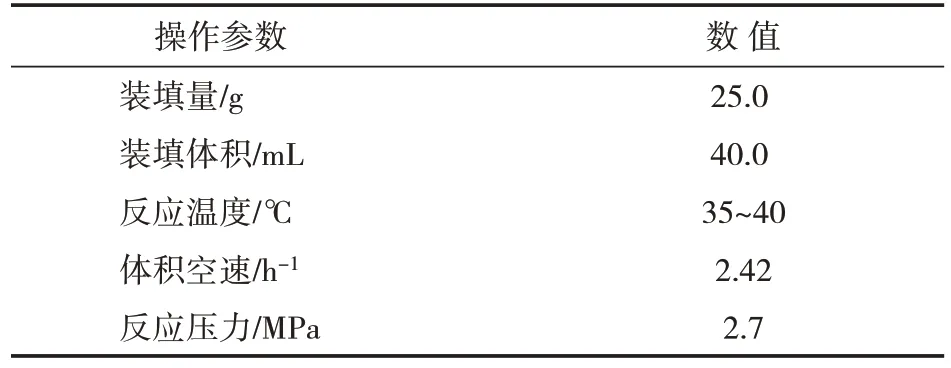

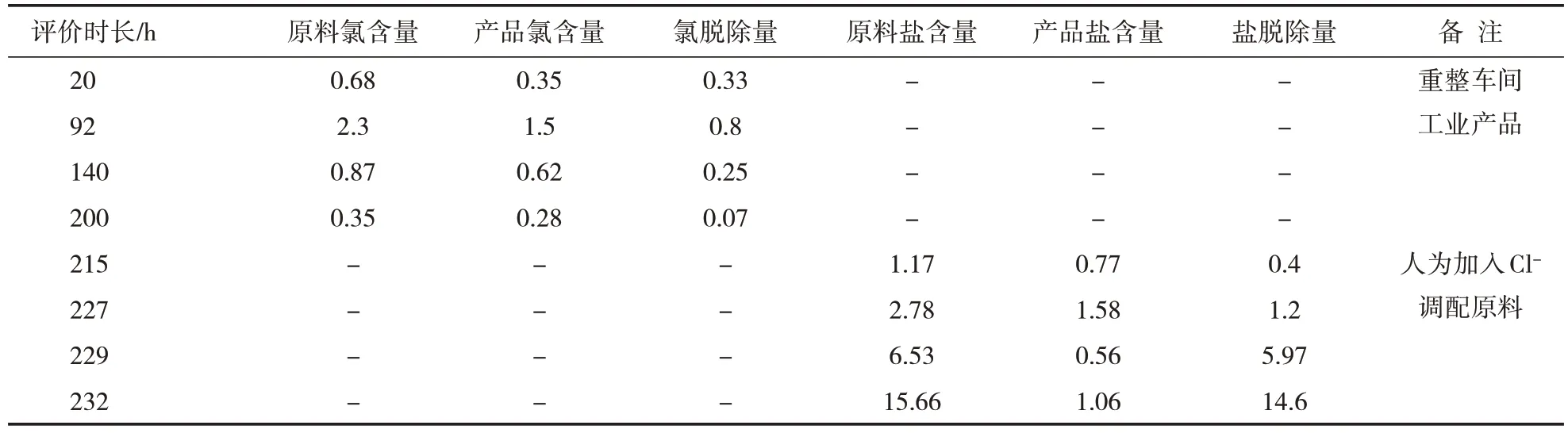

對工業化放大生產后的脫氯劑隨機抽取25 g樣品進行 200 h 連續評價[11~13],評價條件參考重整裝置的實際操作參數,見表4,實驗結果見表5。

表4 YJY16-5脫氯劑評價條件

表5 YJY16-5脫氯劑評價結果/(mgNaCl·L-1)

連續評價過程中,脫氯劑具有良好的脫氯性能,但由于原料氯含量過低,導致產品脫氯效果不明顯。在連續評價200 h 后,人為調配苛刻條件繼續進行評價,YJY16-5脫氯劑仍具備很好的脫氯性能,證明YJY16-5脫氯劑放大生產成功。

6 結束語

脫氯劑小試與工業化放大生產的差別主要體現在原料中水含量和粘結劑中硝酸濃度對擠條的影響。在小試配方的基礎上,優化水的加入量和粘結劑的合成配方并加入助擠劑,可實現工業化放大生產。對工業化放大生產的樣品抽樣連續評價顯示,脫氯劑具有良好的脫氯性能。