氣體分餾裝置丙烯精餾塔的模擬與優化

謝 磊,安趙成,崔莉程,楊曉航,郭明鋼

(1.盤錦浩業化工有限公司,遼寧 盤錦 124124;2.中國昆侖工程有限公司遼寧分公司,遼寧 遼陽 111000;3.中國石油遼陽石化公司,遼寧 遼陽 111000)

為解決全球氣候問題,中國政府提出“2030 年碳達峰、2060 年碳中和”戰略目標[1,2]。作為傳統高能耗、高碳排放行業,煉化企業面臨嚴峻的碳減排壓力,通過優化操作條件實現生產裝置節能降碳成為煉化企業生存發展的必由之路。2019 年中國成品油產量已高于表觀消費量,而丙烯當量凈進口量為942×104t,對外依存度達22.3%[3]。此背景下,以丙烯為目的產品的煉化一體化裝置、丙烷脫氫(PDH)裝置成為煉化企業轉型發展的關鍵。

丙烯產品的分離提純主要通過精餾完成,而丙烯與丙烷間的沸點差導致丙烯精餾塔具有分離能耗高、塔板數量大、質量難控制等問題[4]。文中根據某煉油廠生產實際,采用Aspen Plus 流程模擬軟件對50×104t/a氣體分餾裝置進行模擬,通過對丙烯精餾塔塔壓、塔底流率、回流比等操作因素進行分析,考察不同操作因素對丙烯產品和裝置能耗的影響,為實際生產提供有益參考。

1 氣體分餾裝置模擬

某煉油廠50×104t/a 氣體分餾裝置工藝采用Aspen Plus進行流程模擬,并采用RK-SOAVE模型方法進行物性計算,初始模擬相關參數為裝置實際生產數據,具體流程見圖1。

圖1 氣體分餾裝置工藝模擬流程

由圖1可以看出,原料液化石油氣經過預熱后進入脫丙烷塔(T-2001)進行C3/C4組分分離,脫丙烷塔塔底分離出的混合C4組分經冷卻后送出裝置;在塔頂分離出的混合C3組分部分回流,部分送至脫乙烷塔(T-2002)進一步分離;脫乙烷塔采用全回流脫除不凝干氣,在塔底得到的丙烷、丙烯混合液體送至丙烯精餾塔(T-2003)進行分離,得到純度合格的丙烷和丙烯產品。

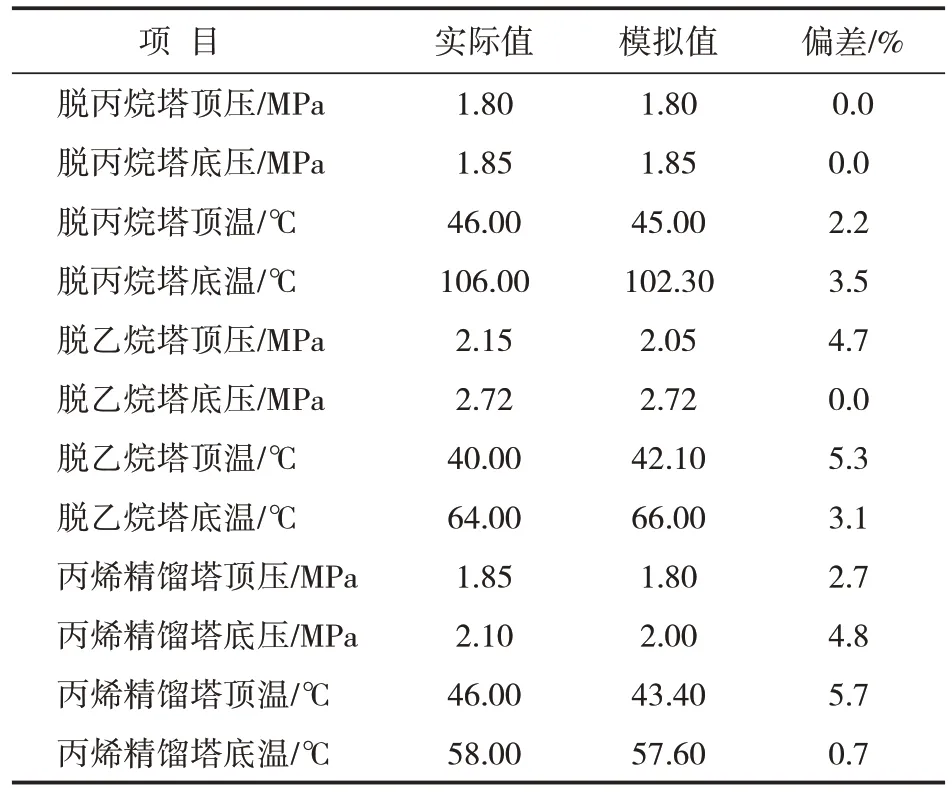

模型建立后運行,流程收斂,各塔模擬結果數據與實際工藝控制參數對比結果見表1。

表1 模擬數據與實際數據對比

由表1可知:軟件模擬值與實際生產值間存在偏差,該偏差可能是由于實際生產過程中熱量損失、儀表靈敏度低等原因造成的。根據文獻報道[5],模擬偏差范圍在5%以內模擬結果較為理想,偏差范圍在10%以內是可以接受的。模擬結果中脫乙烷塔和丙烯精餾塔頂溫的偏差在5%~10%之間,其余數據偏差均小于5%,模擬結果能夠較好地反映實際,可以用作對實際裝置的優化研究。

2 操作條件優化

2.1 精餾塔塔頂壓力優化

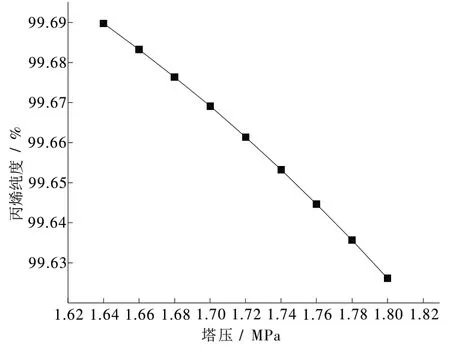

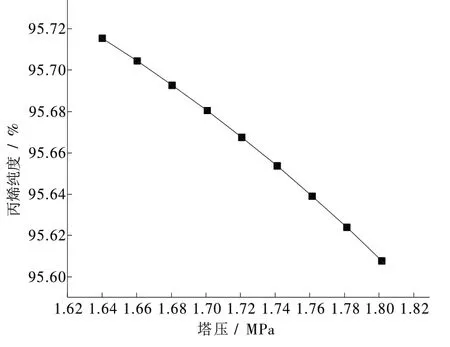

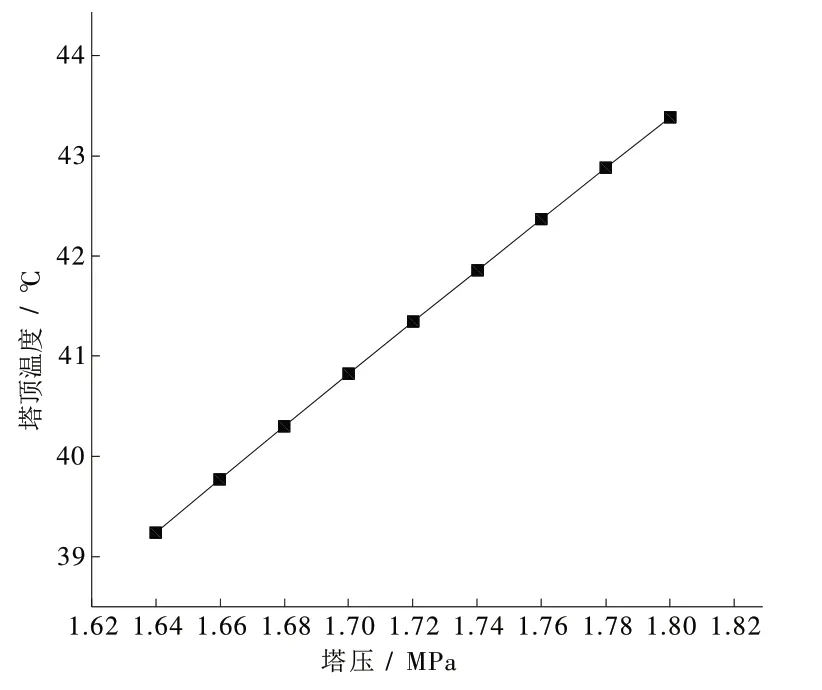

丙烯精餾塔不同塔頂壓力對丙烯和丙烷純度的影響見圖2(a,b)。丙烯精餾塔不同塔頂壓力對塔頂溫度的影響見圖3。

圖2(a) 塔頂壓力對丙烯純度的影響

圖2(b) 塔頂壓力對丙烷純度的影響

圖3 塔頂壓力對塔頂溫度的影響

由圖2 和圖3 可知,丙烯與丙烷產品純度均隨塔頂操作壓力的升高而降低,原因在于增加丙烯精餾塔操作壓力可使不同組分間相對揮發度減小,不利于產品分離。但操作壓力并不能無限降低,原因是隨著塔頂壓力降低使塔頂溫度隨之降低,溫度過低不利于氣相丙烯產品的冷凝。

根據文獻報道[6],丙烯精餾塔塔頂氣相溫度低于40 ℃時,氣相丙烯與冷凝水間傳熱溫差過小而難以冷凝。因此,綜合塔頂壓力對產品純度和塔頂溫度的影響,建議將丙烯精餾塔塔頂壓力由1.80 MPa 降至1.68 MPa,此時丙烯純度為99.68%,丙烷產品純度為95.69%,塔頂溫度為40.30 ℃。

2.2 塔底產品采出優化

在進料量恒定的情況下,通過調節精餾塔塔底采出量能夠有效控制塔底液位、塔內氣液平衡,影響產品純度和經濟效益。

具體表現為:進料量恒定情況下,增大塔底產品采出流量,會造成傳質效率下降,輕關鍵組分過多地混雜在重組分中,塔底產品純度下降,塔頂產品產量下降,產品效益下降。因此,在滿足塔頂丙烯和塔底丙烷產品純度的前提下,通過降低塔底丙烷采出量,能夠有效提高塔頂目的丙烯產品產量,進而提高產品整體效益。

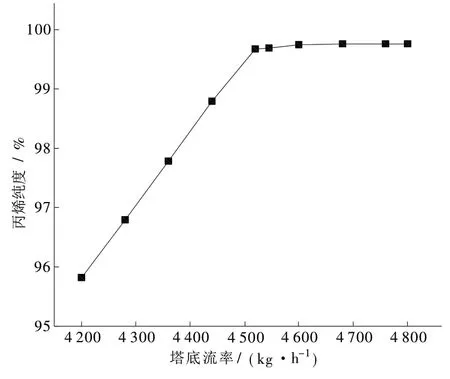

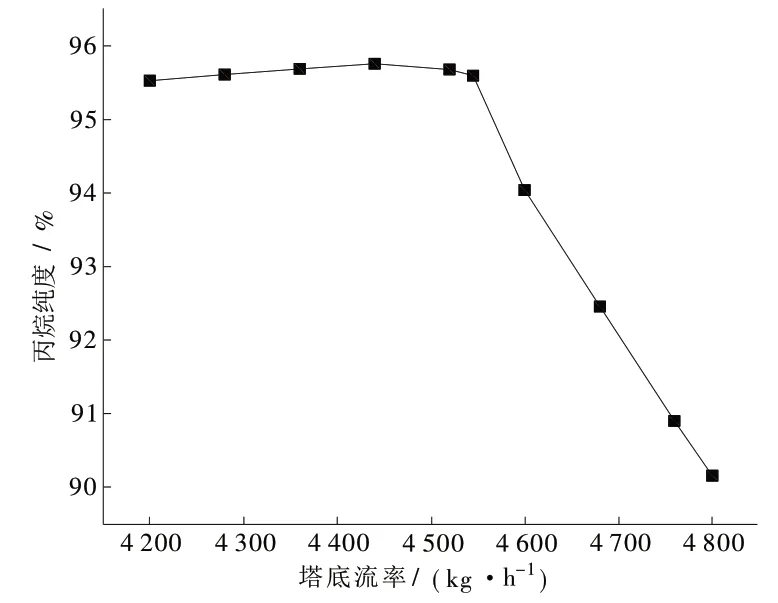

文中在恒定進料及最優塔頂壓力1.68 MPa 前提下,考察丙烯精餾塔塔底丙烷產品采出量對產品純度的影響,結果見圖4(a,b)。

圖4(a) 塔底采出流率對丙烯純度的影響

圖4(b) 塔底采出流率對丙烷純度的影響

由圖4 可知,隨丙烷流率提高,丙烯純度逐漸升高,當塔底流率提高至4 515 kg/h,丙烯純度升至99.6%以上,提高至4 560 kg/h 后丙烯純度趨于平穩;丙烷純度隨塔底流率的增大而持續下降,塔底流率不大于4 550 kg/h時,丙烷純度不小于95%。

建議塔底流率從4 545 kg/h 降至4 515 kg/h。此時丙烷產品純度為95.69%,丙烯純度為99.68%,丙烯產量隨之提高30 kg/h。

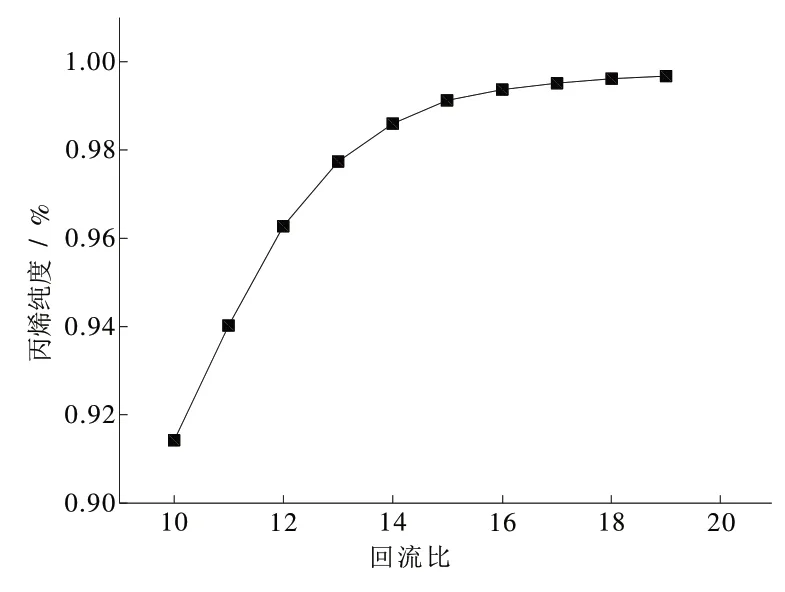

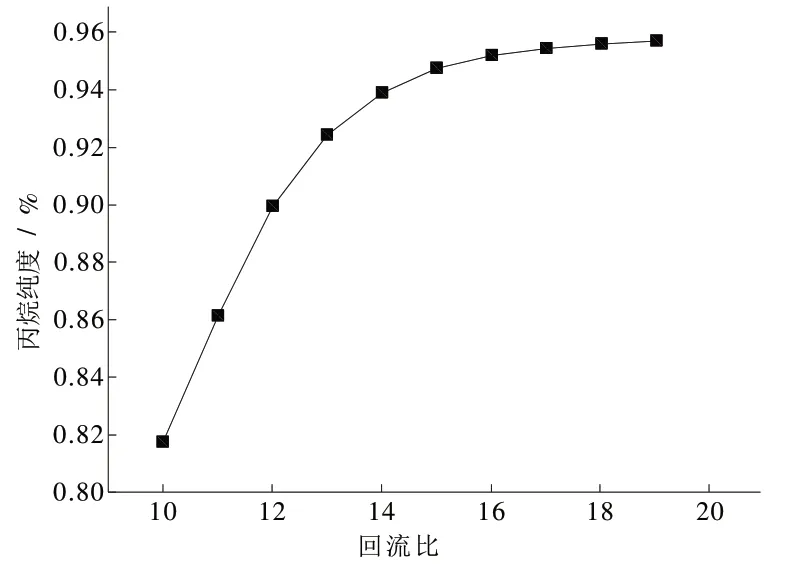

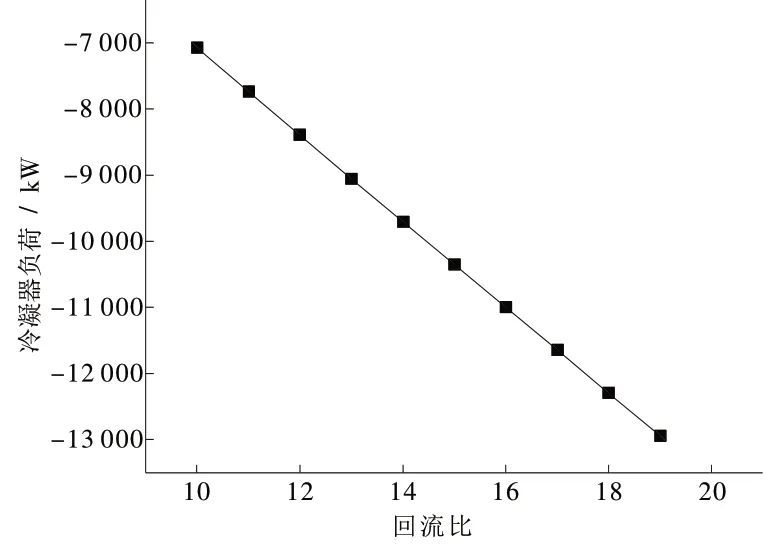

2.3 塔頂回流比優化

回流比是調節精餾塔塔內氣液平衡、控制產品純度的重要參數,同時也直接影響塔頂冷凝器和塔底再沸器的熱負荷[7~9]。在恒定產品進料、控制塔頂壓力為1.68 MPa、塔底采出為4 515 kg/h 前提下,考察回流比對產品純度和丙烯精餾塔換熱器熱負荷的影響,結果分別見圖5~7。

圖5(a) 回流比對丙烯純度的影響

圖5(b) 回流比對丙烷純度的影響

圖6 回流比對丙烯精餾塔再沸器熱負荷的影響

圖7 回流比對丙烯精餾塔冷凝器熱負荷的影響

由圖5~7 可知,隨著回流比增加,丙烯和丙烷純度均隨之增大,塔頂冷凝器和塔底再沸器的熱負荷隨之增大。在保證各產品純度達標的前提下,通過降低回流比可降低換熱器熱負荷。建議將回流比從19.0 降至17.8,此時丙烯純度為99.60%,丙烷純度為95.56%,冷凝器熱負荷降低777.1 kW,再沸器熱負荷降低777.1 kW。

3 優化結果及效益分析

3.1 優化結果

最終優化結果見表2。

表2 丙烯精餾塔優化結果前后對比

3.2 效益分析

通過優化精餾塔參數,丙烯產量增加30 kg/h,丙烷產量減少30 kg/h,結合運行時間8 400 h/a,丙烯價格 8 100 元/t,丙烷價格 5 773 元/t,優化后增加效益58.64 萬元。通過優化,實現再沸器能耗降低412.6 kW、冷凝器能耗降低392.2 kW。結合SH/T 3110-2001 中 1.0 MPa 蒸汽能量折算值 3 182 MJ/t,循環水能量折算值4.19 MJ/t,則運行時間8 400 h/a下,節約低壓蒸汽3 921.1 t/a、循環水2 830 579.5 t/a。根據 1.0 MPa 低壓蒸汽 150 元/t,循環水 0.28 元/t 計算,通過優化節約運行成本效益為138.07 萬元。增加經濟效益合計196.71萬元/a。

4 結論

采用Aspen Plus 模擬某煉油廠50×104t/a 氣體分餾裝置,在不改變裝置原有設備條件下,通過優化丙烯精餾塔的塔頂壓力、塔底產品采出流量、回流比等3個重要參數,實現丙烯產品產量提高的同時,有效降低裝置生產能耗。在最佳條件為塔頂壓力1.68 MPa、塔底丙烷采出量為4 515 kg/h、摩爾回流比17.8 時,丙烯純度為99.60%,丙烷純度為95.56%,冷凝器熱負荷降低392.2 kW,再沸器熱負荷降低412.6 kW,實現經濟效益196.71萬元/a。