全秸硬茬地小麥潔區播種機秸稈撒覆自動調控系統設計*

楊洪臣,顧峰瑋,吳峰,胡志超

(農業農村部南京農業機械化研究所,南京市,210014)

0 引言

稻麥輪作是我國長江下游糧食作物的主要生產模式,具有種植面積廣、收割周期短的特點[1-2]。在秸稈禁燒的背景下,具有秸稈還田功能的小麥播種機不僅可以提高稻麥輪作的播種效率,而且還田的秸稈也能夠促進土壤中微生物的活性,提高土壤肥力[3-8]。2BQYJ系列全量秸稈硬茬地小麥播種機首次提出“潔區播種”思路,利用橫向輸送攪龍和拋送裝置.將粉碎后的秸稈越過播種裝置向后拋送,待播種完成后再均勻覆蓋于播后地表[9-12]。可有效避免播種時秸稈的干擾作用,避免因出現架種、晾種情況而造成減產。

秸稈拋撒均勻性對作物出苗質量影響顯著,是評價秸稈還田質量的重要指標;拋撒均勻性的優劣,直接影響水肥運作、光熱利用和作物生長[13-17]。秸稈均勻拋撒裝置作為全量秸稈硬茬地小麥潔區播種機關鍵部件,其工作性能直接影響秸稈的拋撒均勻性;秸稈拾輸量和拋撒轉速作為拋撒裝置的關鍵工作參數,當兩者相匹配時,才能保證達到一定的拋撒均勻性。但由于田間作業工況復雜,秸稈拾輸量不是恒定的,而機具的拋撒轉速是在作業前由操作人員通過經驗預先設定的,秸稈拾輸量與拋撒轉速之間沒有建立對應關系,無法保證覆秸質量,常造成出苗率低、出苗均勻性差等問題。

針對上述問題,本文基于全量秸稈硬茬地小麥潔區播種機設計出一套秸稈撒覆自動調控系統,利用相位差式扭矩檢測裝置采集刀輥軸(主動軸)扭矩信息,計算拾輸量,微處理器根據采集到的扭矩信息實時調節拋撒轉速,提高機具拋撒均勻性,保證覆秸質量。

1 整機結構與工作原理

1.1 整機結構

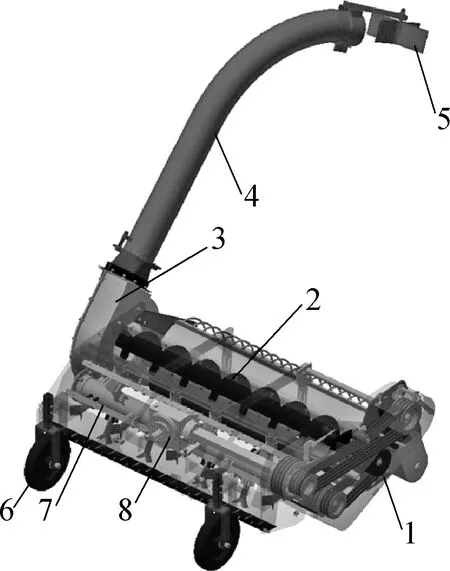

選用課題組自主研制的全量秸稈硬茬地小麥潔區播種機進行試驗。該播種機主要由減速機構、傳動機構、秸稈粉碎裝置、橫向輸送攪龍和秸稈拋送裝置組成。設備總體結構如圖1所示,主要性能參數如表1所示。

圖1 設備總體結構示意圖Fig. 1 Schematic diagram of the machine1.傳動機構 2.橫向輸送攪龍 3.秸稈拋送裝置 4.拋送管道 5.均勻拋撒裝置 6.地輪 7.秸稈粉碎裝置 8.減速機構

表1 主要性能參數Tab. 1 Main performance parameters

1.2 工作原理

田間作業時,拖拉機PTO經由減速機構為整機提供動力,通過傳動機構分別帶動秸稈粉碎裝置、橫向輸送攪龍、秸稈拋送裝置進行工作。田間秸稈經過秸稈粉碎裝置粉碎處理后,在粉碎裝置高速旋轉所產生的氣流的作用下進入橫向輸送攪龍,通過秸稈拋送裝置進行提升,并在均勻拋撒裝置的作用下均勻的向后方進行拋撒。

2 系統硬件設計

秸稈撒覆自動調控系統主要由微處理器、直流無刷電機、直流無刷電機驅動器、霍爾傳感器、扭矩檢測裝置等組成。當系統進行工作時,由安裝在刀輥軸上的扭矩檢測裝置實時采集刀輥軸扭矩信息,并通過串口將信息傳遞到微處理器,微處理器通過對信息進行解讀處理,輸出相應占空比的PWM信號;拋撒裝置由直流無刷電機通過軟軸帶動,直流無刷電機驅動器根據輸送過來的PWM信號調節電機的轉速,同時通過霍爾傳感器實時采集拋撒轉速,通過實時轉速與理論轉速做差對比的方法進行直流無刷電機的閉環控制,實現秸稈撒覆的自動調控,提高機具拋撒均勻性,保證覆秸質量。

2.1 微處理器

選用基于ARM CortexTM-M3核的32位微處理器STM32F103RCT6作為數據處理硬件平臺,該微處理器的CPU處理速度為72 MHz,具有高性能、低功耗的優點,完全可以滿足扭變形信號采集、處理和判斷的性能要求。

2.2 相位差式扭矩檢測裝置

全量秸稈硬茬地小麥潔區播種機田間作業時,刀輥軸為主要工作部件。因此,可通過檢測刀輥軸的功率,實現秸稈拾輸量的快速檢測,又因機具田間作業時,刀輥軸始終以最大轉速2 200 r/min進行作業,基本不變,可視為常量,故只需檢測刀輥軸的扭矩即可。

目前,檢測扭矩的方法有基于應力檢測和基于轉角檢測兩大類[11, 18-22],但因全量秸稈硬茬地小麥潔區播種機刀輥軸遍布秸稈粉碎刀,應力檢測不便,故選用基于轉角檢測的扭矩檢測技術,其檢測原理為:機具工作時,在秸稈的外力作用下刀輥軸會產生扭轉變形,秸稈拾輸量越大,扭轉變形量越大;且由材料力學[23]知識可知,刀輥軸兩截面之間的扭矩TN(N·m)與刀輥軸直徑D(m)、切變模量G(Pa)、扭轉角α(rad)、兩截面之間的距離l(m)之間的關系如式(1)。

(1)

由式(1)可知,機具工作時,刀輥軸兩截面間的扭矩與扭轉角呈線性關系,故秸稈拾輸量與扭矩之間的對應關系可轉換為拾輸量與刀輥軸兩端扭轉角之間的對應關系。

本設計選用TB1808-N2型電感式接近傳感器和配套的檢測盤作為檢測裝置,傳感器檢測距離8 mm,檢測頻率1 000 Hz。檢測盤固定在刀輥軸的兩端,傳感器正對檢測盤,盤上開有兩個扇形通孔,檢測盤隨刀輥軸轉動一周,傳感器輸出2個矩形波,刀輥軸最大轉速為2 200 r/min,即37 r/s,信號的最高頻率為74 Hz,傳感器檢測頻率滿足要求。

當秸稈拾輸量不同時,刀輥軸兩端扭轉角α不同,又扭轉角α等于兩端檢測盤之間的錯位角,即錯位角不同,故兩傳感器輸出的矩形波相位差也不同,拾輸量與刀輥軸兩端扭轉角之間的對應關系可轉換為拾輸量與兩端傳感器輸出信號相位差之間的對應關系。因此可通過檢測兩傳感器輸出的矩形波相位差,建立相位差與秸稈拾輸量之間的數學模型,從而實現拾輸量的快速檢測。扭矩檢測裝置實物安裝圖如圖2所示。

圖2 扭矩檢測裝置實物安裝圖Fig. 2 Real installation drawing of torque detection device

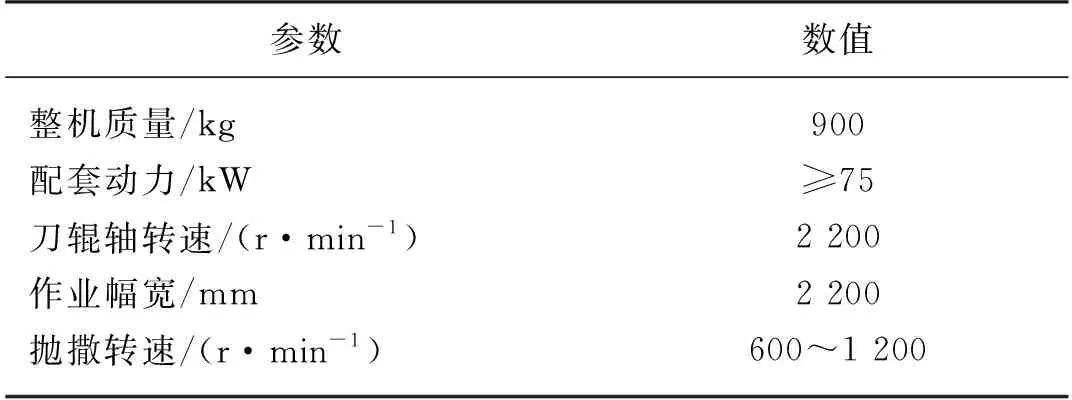

傳感器接口電路主要由光電耦合器、RC濾波、二極管鉗位電路和異或門組成,如圖3所示。

圖3 傳感器接口電路原理圖Fig. 3 Schematic diagram of sensor interface circuit

該電路利用光電耦合器提高系統抗干擾能力,利用RC濾波和二極管鉗位電路消除干擾毛刺,利用異或門元件將兩個傳感器輸入信號進行處理。異或門的邏輯關系是指當兩個輸入信號不同時輸出高電平,相同時輸出低電平,其邏輯表達式

F=A⊕B

(2)

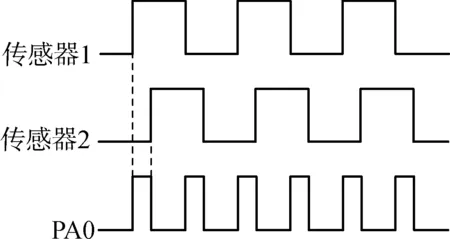

經過異或門元件處理后的信號波形如圖4所示。

圖4 信號波形Fig. 4 Signal waveform

該矩形波的高電平持續時間即為兩傳感器之間的相位差。刀輥軸兩端檢測盤安裝位置要求一致,但由于制造精度和安裝誤差會造成一定的初始相位差,可通過空載試驗測出該值,此后扭矩的檢測在測量值的基礎上減去該值即可。

2.3 拋撒裝置調速模塊

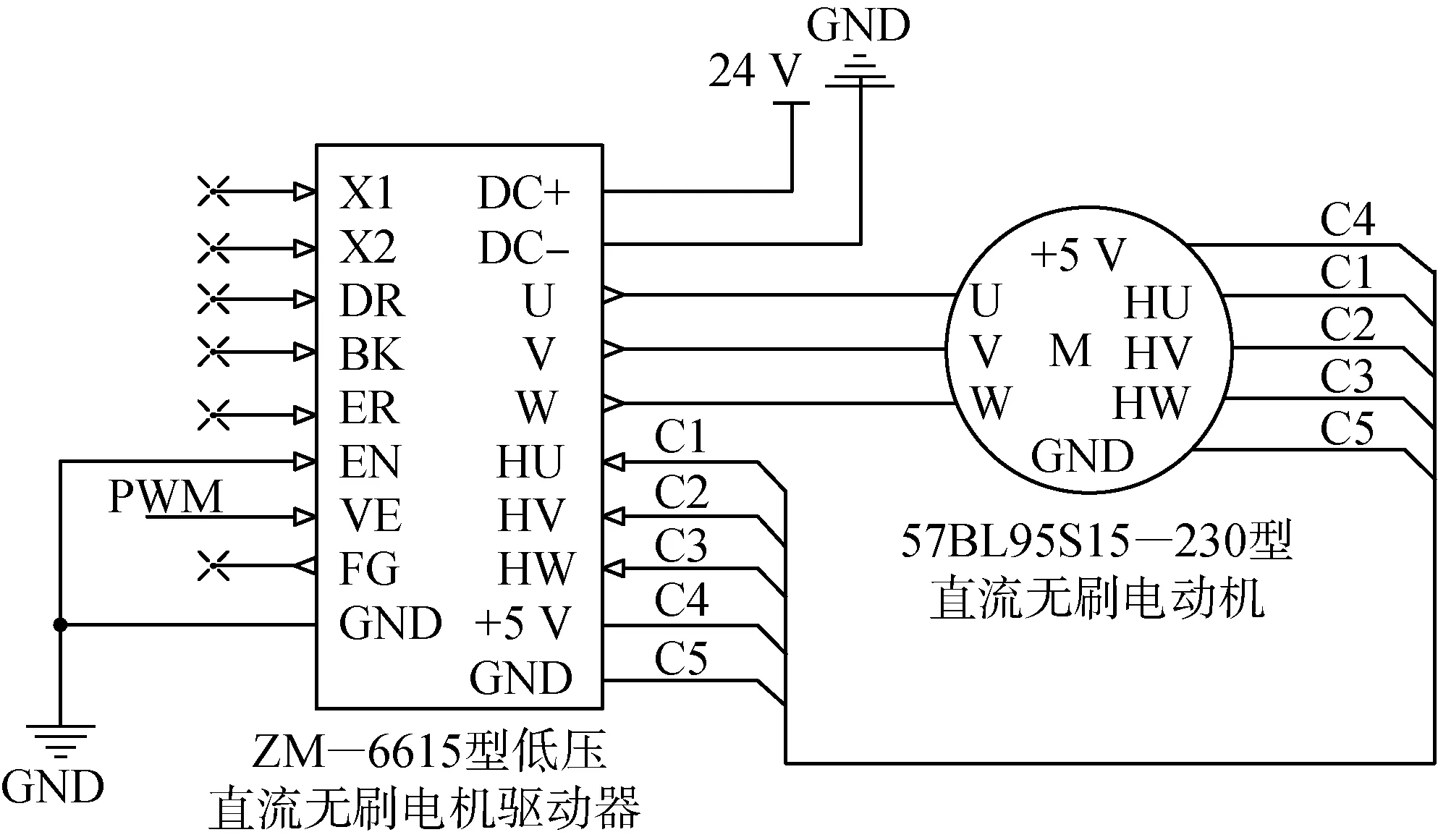

拋撒裝置調速模塊主要包括直流無刷電機、直流無刷電機驅動器。本設計選用57BL95S15-230型直流無刷電機,其額定轉速3 000 r/min,足以應對機具作業需求;選用ZM-6615型低壓直流無刷電機驅動器,該驅動器可通過霍爾傳感器采集電機的實時轉速,并根據目標轉速進行實時調整,實現電機的閉環控制。電機驅動電路如圖5所示。

圖5 電機驅動電路原理圖Fig. 5 Schematic diagram of motor driving circuit

3 系統軟件設計

3.1 電機調速數學模型

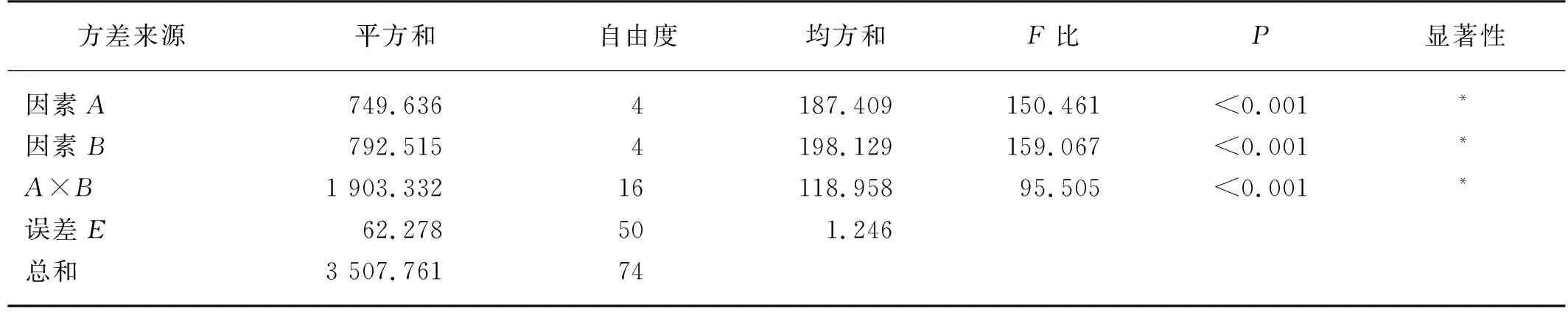

通過團隊前期試驗證明,只有拋撒轉速和拾輸量為拋撒均勻性的主要影響因素[24]。為明確拾輸量、拋撒轉速以及它們之間的交互作用對拋撒均勻性影響效力,以拾輸量和拋撒轉速為影響因素,拋撒均勻性為指標進行雙因素方差分析。設拾輸量為因素A,有5個水平1.6 kg/s、1.8 kg/s、2.0 kg/s、2.2 kg/s、2.4 kg/s;拋撒轉速為因素B,有5個試驗水平600 r/min、700 r/min、800 r/min、900 r/min、1 000 r/min,共25組試驗,每組試驗重復3次,試驗結果如表2所示。

表2 拾輸量與拋撒轉速雙因素方差分析Tab. 2 Two-factor variance analysis of delivery rate and speed of uniform scatters device

由方差分析表2可知,在顯著水平β=0.05下,拾輸量、拋撒轉速以及它們之間的交互作用對拋撒均勻性均有顯著影響。

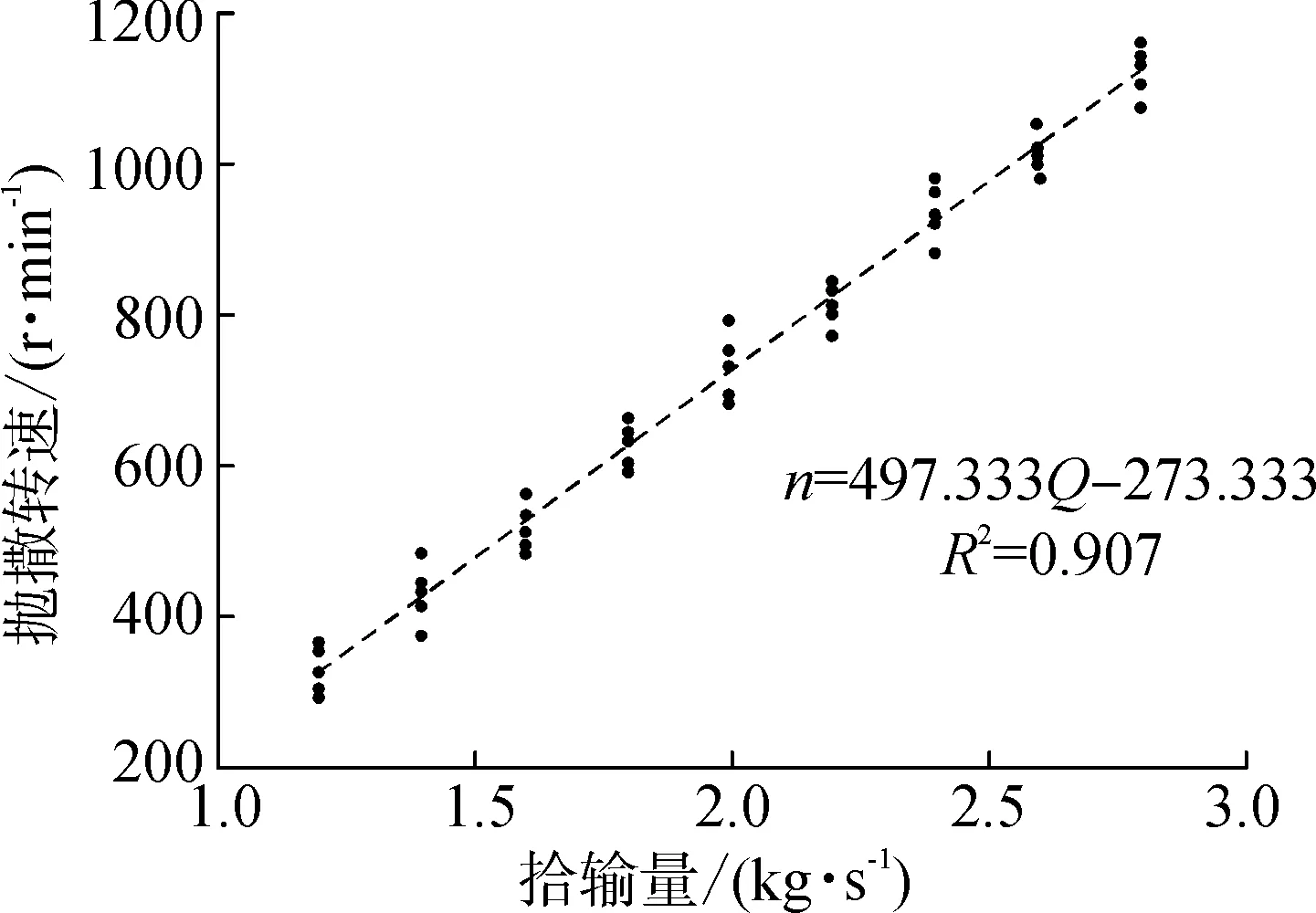

為確定拾輸量和拋撒轉速之間的最優組合,通過人為改變拾輸量,同一拾輸量條件下調節拋撒轉速進行試驗;為方便反饋試驗指標,以拋撒均勻性高于85%且不會發生跨行拋撒現象時的拾輸量和拋撒轉速為一組最優組合;為保證測量響應值的可操作性,以10 r/min為一個單位調節拋撒轉速。根據試驗數據擬合回歸方程,得到拾輸量Q(kg/s)與拋撒轉速n(r/min)之間的對應關系

n=497.333Q-273.333

(3)

如圖6所示,為使模型圖直觀,縱坐標取100 r/min為一刻度,該數學模型的決定系數R2為0.907。

圖6 拾輸量與拋撒轉速數學模型Fig. 6 Mathematical model of delivery rate and speed of uniform scatters device

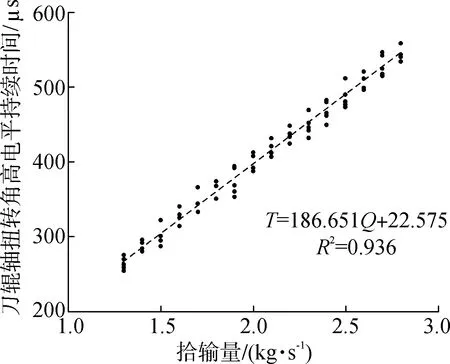

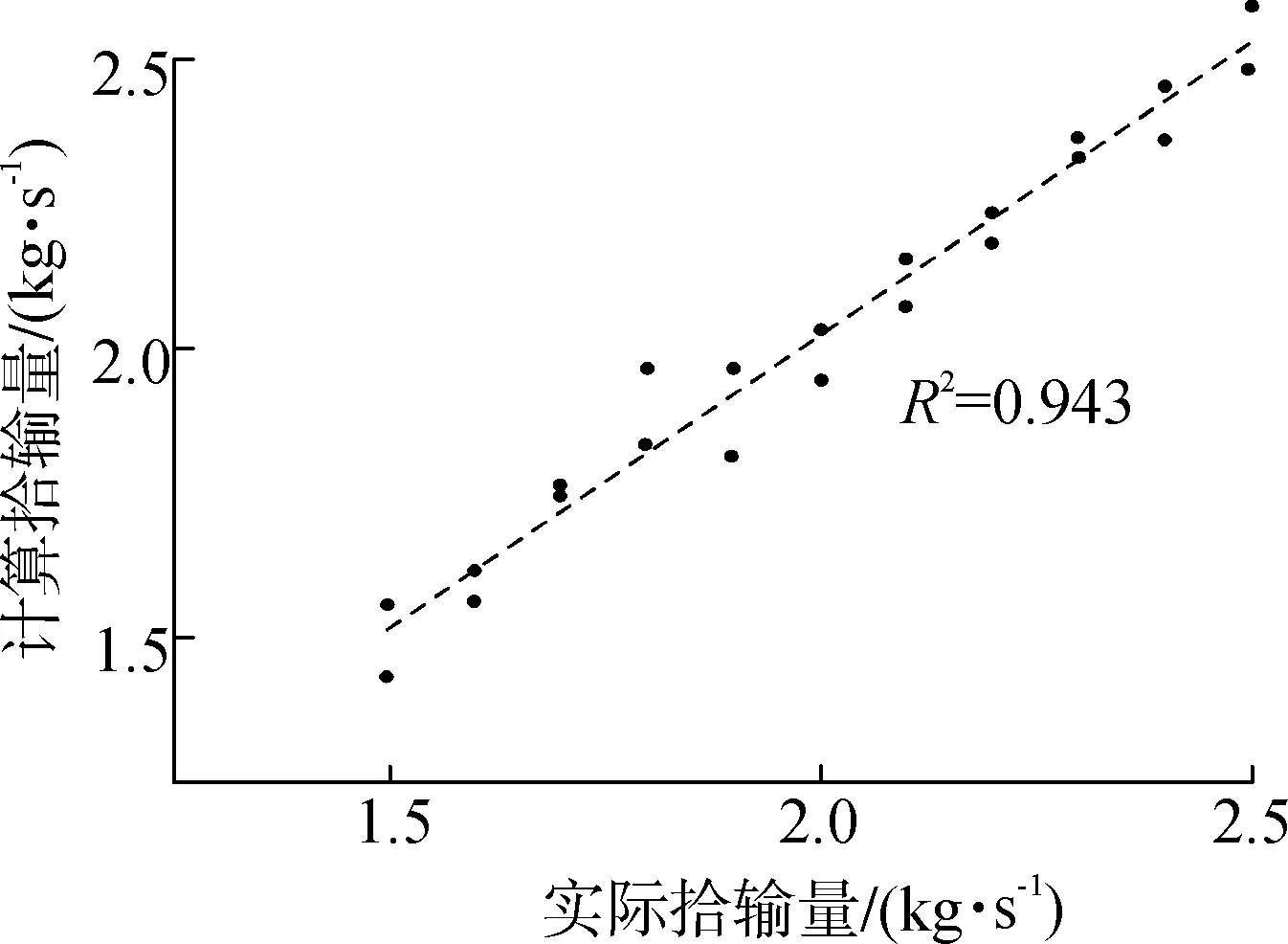

人為改變拾輸量,檢測當前拾輸量條件下刀輥軸扭轉角所對應的高電平持續時間;整個試驗過程中,小麥潔區播種機刀輥軸轉速始終保持在最大轉速2 200 r/min。從試驗結果中隨機選取30個數據點,通過最小二乘法建立一元線性回歸方程,得到拾輸量Q與高電平的持續時間T(μs)之間的對應關系

T=186.651Q+22.575

(4)

如圖7(a)所示,選取22個數據點進行檢驗,得到實際拾輸量與計算拾輸量之間為1∶1的關系,如圖7(b)所示,決定系數R2為0.943。

由式(3)、式(4)可知,刀輥軸扭轉角高電平持續時間T與拋撒轉速n之間的對應關系

n=2.664 5T-333.484 3

(5)

定時器捕獲/比較寄存器值VCCR、定時器自動重裝寄存器值VARR、電機轉速即拋撒轉速n(r/min)、100%占空比時的電機轉速nmax(r/min)之間的關系

(6)

結合式(5)、式(6)可知,定時器VCCR值和高電平持續時間T的關系

(7)

(a) 拾輸量計算模型

(b) 模型驗證圖7 基于刀輥軸扭轉角的拾輸量計算模型與驗證Fig. 7 Calculation model and verification of delivery rate based on torsion angle of knife roller

3.2 程序設計

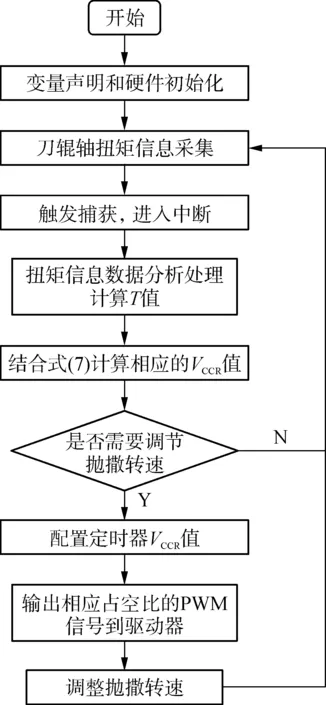

秸稈撒覆自動調控系統流程如圖8所示。

圖8 秸稈撒覆自動調控系統程序流程圖Fig. 8 Flow chart of automatic control system for straw scattering and covering

本系統基于keil Vision5進行開發,采用STM32固件庫函數進行編程。控制系統軟件的功能是協調單片機片內資源和外部電路的工作,對來自外部電路的輸入信號進行分析處理計算,根據計算結果輸出相應控制信號驅動外圍部件進行工作[25-28]。

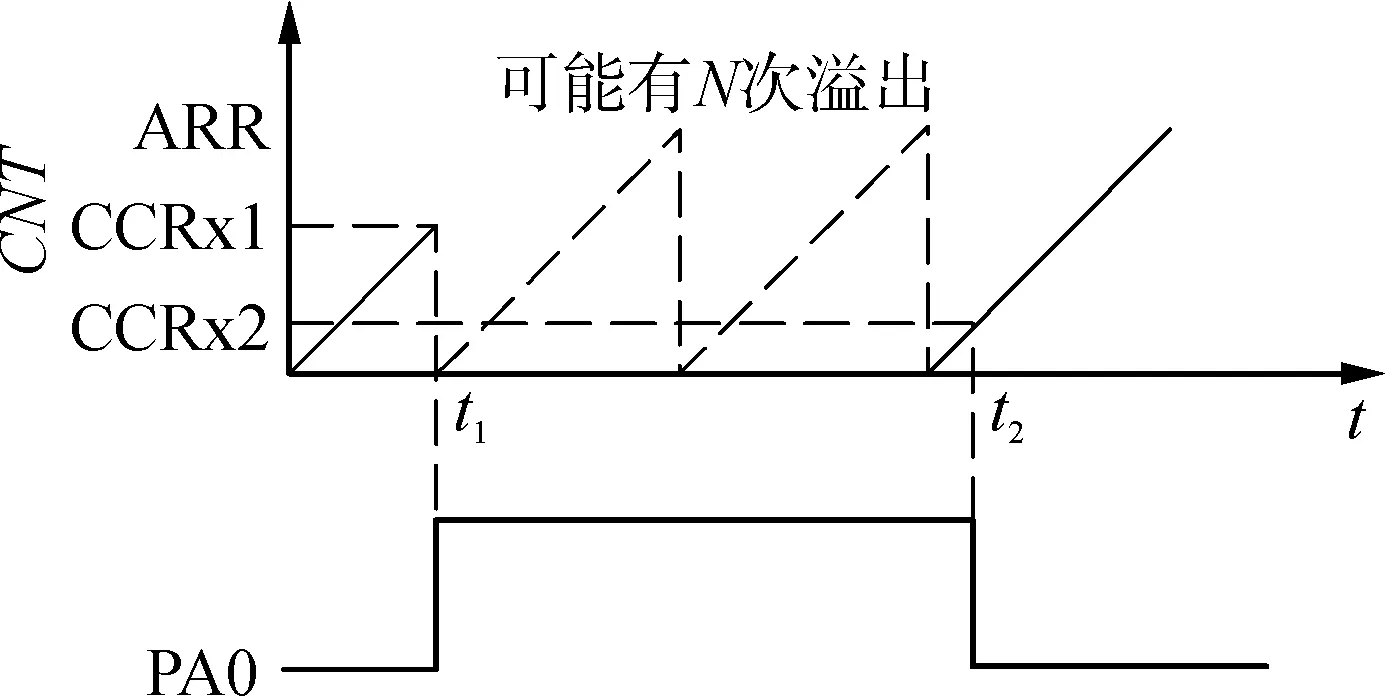

由2.2節可知,PA0處輸入的矩形波信號的高電平寬度代表刀輥軸扭矩的大小,故可通過測量高電平的持續時間來測算刀輥軸扭矩。高電平持續時間的測量可通過來回轉變定時器捕獲邊沿的極性實現,測量原理如圖9所示,首先設置定時器的某個捕獲通道(記為通道X)為上升沿捕獲,則在t1時刻會出現第一次捕獲,捕獲當前計數器CNT值,鎖存到捕獲/比較寄存器中,記為VCCRx1,并把CNT值清零,然后將通道X切換為下降沿捕獲,當到達到t2時刻時,出現第二次捕獲,獲得t2時刻的CNT值,記為VCCRx2,在t1~t2這個時間內,如果高電平的持續時間比較長,定時器有可能會產生溢出,設定時器的溢出次數為N,則高電平的持續時間T與定時器的計數頻率f、溢出次數N、定時器自動重裝寄存器值VARR、第二次捕獲值VCCRx2之間的關系

(8)

圖9 測量原理Fig. 9 Measuring principle

調控系統通過對PA0輸入的矩形波信號進行數據分析處理,獲得反應刀輥軸扭矩的輸入信號高電平持續時間T,以3個旋轉周期的平均T值代入式(7)進行計算得到相對應的VCCR值,并將該值與初始化或上一周期得到的VCCR值進行比較,判斷是否需要調節拋撒轉速,當結果為是時,配置定時器VCCR值改變PWM占空比,實現拋撒轉速的實時調節,完成拾輸量與拋撒轉速的動態匹配。

4 試驗及數據分析

4.1 試驗條件

2021年10月在徐州市睢寧縣示范推廣基地利用M1304-D拖拉機掛接全量秸稈硬茬地小麥潔區播種機進行秸稈撒覆自動調控系統驗證試驗,驗證調控系統是否能夠降低秸稈拋撒不均勻度,提高覆秸質量。試驗田地選擇高留茬收獲后的全量秸稈稻茬地,留茬高度500 mm,秸稈量均值為0.93 kg/m2,秸稈含水率均值為53.1%,機具作業幅寬為2.2 m。

4.2 試驗方法

為驗證系統效果,在同一塊試驗田中通過調節拖拉機的行駛速度改變秸稈拾輸量,同一速度下分別進行有無秸稈撒覆自動調控系統對比試驗。為符合實際作業情況,以常用的5個拖拉機作業速度作為調節量度[29-30],分別為0.9 m/s、1.0 m/s、1.1 m/s、1.2 m/s、1.3 m/s;刀輥軸始終以最大轉速2 200 r/min進行作業;無調控系統時,拋撒轉速保持設定值800 r/min;有調控系統時,拋撒轉速自動調節,調節范圍為600~1 200 r/min。試驗完成后,同一試驗條件下分別隨機選取10塊測試區,每塊測試區縱向長1 m,橫向長2.2 m,并沿橫向等分為5份,將每一個測試區劃分為5個測點,從左開始依次編號為i=1、2、3、4、5,撿拾各測點的秸稈稱重,計算秸稈拋撒不均勻度。試驗場景如圖10所示。拾輸量和拋撒不均勻度的計算公式[31-32]如式(9)~式(11)。

Q=WVY

(9)

(10)

(11)

式中:Q——拾輸量,kg/s;

W——小麥潔區播種機割幅,m;

V——機具行駛速度,m/s;

Y——試驗田的單位面積秸稈質量,kg/m2;

Mi——第i測點秸稈質量,g;

F——測試區內秸稈拋撒不均勻度,%。

(a) 播種作業 (b) 數據采集圖10 田間試驗Fig. 10 Field experiment

4.3 數據分析

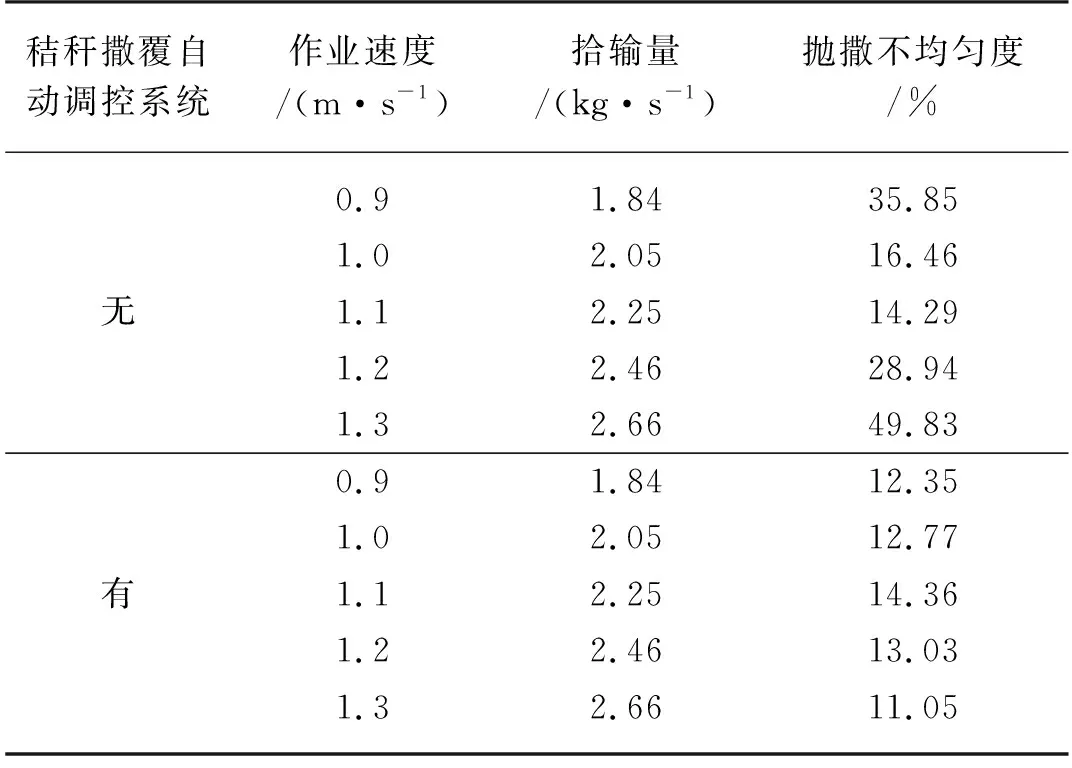

試驗結果如表3所示,表中的拋撒不均勻度為同一試驗條件下,10個測試區計算得出的拋撒不均勻度平均值。

1) 在無秸稈撒覆自動調控系統參與工作時,隨著拖拉機作業速度的增加,秸稈拾輸量不斷變大,拋撒不均勻度先降低后變高。當拋撒轉速為800 r/min時,由式(3)可知,對應的最優拾輸量為2.16 kg/s,由式(9)可知,對應的拖拉機最佳作業速度為1.06 m/s。當拖拉機作業速度小于對應值1.06 m/s時,如行駛速度為0.9 m/s和1.0 m/s時,拋撒轉速相對過高,易將秸稈拋撒至作業幅寬外,造成行程相鄰處秸稈疊加覆蓋,形成跨行拋撒現象,隨著作業速度的增加,拾輸量變大,跨行拋撒現象減輕,拋撒不均勻度降低;當作業速度大于對應值1.06 m/s時,如行駛速度為1.2 m/s和1.3 m/s時,拋撒轉速相對過低,秸稈不易被打散而成團拋撒,隨著作業速度的增加,成團現象加重,拋撒不均勻度增加。

2) 在相同工況下,使用秸稈撒覆自動調控系統后,無論對應哪種作業速度,始終能夠將秸稈拋撒不均勻度控制在15%以下,提高機具作業性能。

表3 田間試驗結果Tab. 3 Results of field experiment

5 結論

1) 通過進行單因素試驗,構建拾輸量與拋撒轉速數學對應關系、刀輥軸兩端扭轉角的特征信號(高電平持續時間)與拾輸量數學對應關系,并基于這兩個數學關系推導出電機調速數學模型。

2) 設計一套秸稈撒覆自動調控系統,該系統以STM32單片機作為主控單元,利用相位差式扭矩檢測裝置采集刀輥軸扭矩,通過對拾輸量的間接檢測實現拋撒轉速的自適應調節,對比無調控系統參與下的作業情況,采用調控系統進行作業時,能夠將秸稈拋撒不均勻始終維持在15%以下,提高機具作業性能。