潘西煤礦多功能鉆孔防治災害技術研究

倪 萌 劉 峰 劉祖太

(1.山東能源新礦集團職工大學,山東 濟南 271100;2.山東萬祥礦業有限公司,山東 濟南 271100)

潘西礦工作面最大采深已達1100 m,煤層地應力大,局部煤層瓦斯涌出異常。工作面需進行應力卸壓、瓦斯抽放和注水降塵措施,鉆孔的施工數量多、工作量大,多種鉆孔之間相互影響較嚴重。目前國內外對應力卸壓、瓦斯抽采、煤層注水降塵等三種防治技術有效結合的研究不夠系統,防治技術的相關研究相對較少,鉆孔的優化布置研究急需開展[1-5]。

1 工程概況

6198工作面位于礦井-1100 m水平后六采區,開采19#煤層,平均煤厚2.6 m,平均煤層傾角27°,煤層走向95°~135°,煤層傾向5°~45°。掘進期間共計揭露5處煤層異常區,主要表現為:煤層受斷層影響局部缺失、變薄,煤層結構受擠壓錯動,煤層理不清,出現層間揉皺和滑動鏡面;煤層頂底板呈現協調或不協調褶皺、脆性或彈塑性斷裂,煤、巖層產狀變化大;煤層擠壓貫入頂底板,或頂底板錯斷壓入煤層;煤層呈現破碎的粒狀、鱗片狀、粉末狀等現象。

2 危險區域劃分

6198工作面所處地層為單斜構造,埋深984.8~1 215.5 m。該工作面構造以斷層為主,根據沖擊地壓宏觀評價結果顯示,工作面沖擊地壓發生的可能性指數U=0.84,具有發生沖擊地壓的危險。

3 多功能鉆孔參數研究

3.1 應力卸壓鉆孔參數研究

根據潘西煤礦19#煤層賦存條件和6198工作面沖擊地壓高度危險區建立數值模擬模型,模型四周邊界均固定水平位移,底端邊界固定垂直位移,頂端邊界施加均勻載荷。模型采用Mohr-Coulomb破壞準則,模擬煤巖層上覆巖層自重為32 MPa,側向壓力系數為1。其中,卸壓孔直徑為110 mm,孔間距為3 m,孔深為20 m。

實施卸壓孔后,煤體應力不均勻,鉆孔附近煤體由三向應力變為雙向應力狀態,強度低于圍巖應力,在孔洞周邊出現屈服、剪切等現象而形成塑性區。塑性區為近似圓形的區域,分布在卸壓孔周圍,塑性區直徑約390 mm,面積約0.12 m2。塑性區內的煤體主要受到剪應力作用,越靠近鉆孔的位置,變形破壞越嚴重,塑性區外的煤體由于遠離鉆孔,受到鉆孔的影響較小,煤體變形較小,主要受到壓應力作用。此次模擬的卸壓孔直徑為110 mm,塑性區直徑約為卸壓孔直徑的3.5倍。潘西煤礦鉆孔周圍塑性區范圍較大的原因是該礦19#煤比較松軟,施工卸壓鉆孔之后容易形成塌孔,為周圍煤體提供了卸壓擴容空間。

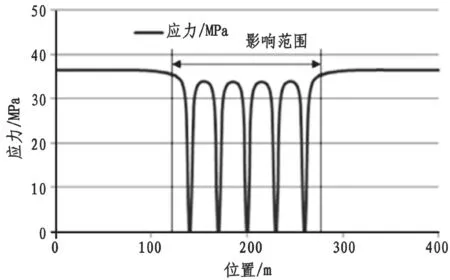

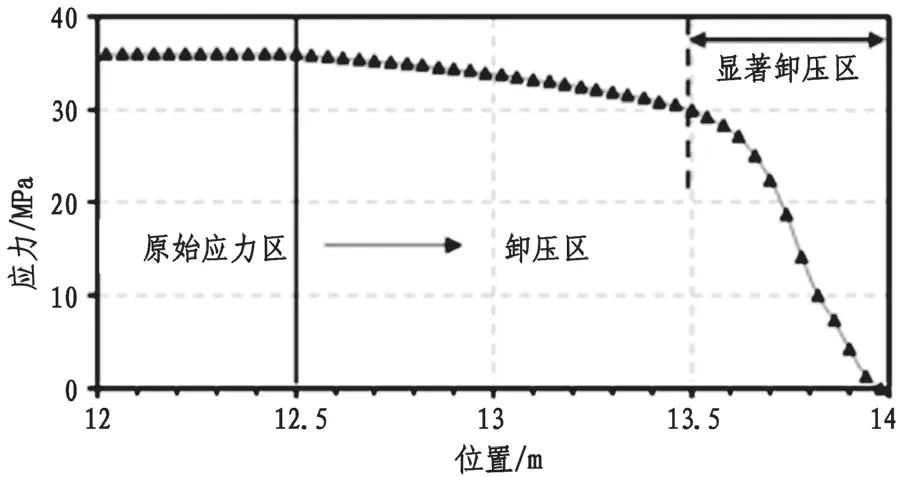

為定量分析鉆孔周圍煤層應力分布情況,提取鉆孔周圍沿煤層走向應力曲線,如圖1。可以看出在鉆孔附近應力相較于原巖應力明顯減小,每一個鉆孔附近應力隨著距離的增大而逐漸增大,多個孔之間應力出現了疊加。直徑為110 mm的卸壓孔單側顯著卸壓范圍為0.5 m,顯著影響范圍為1 m,該區域內煤體應力低于30 MPa,卸壓效果明顯;單側的卸壓范圍為1.5 m,卸壓孔最大影響范圍為3 m,如圖2。因此,潘西礦卸壓孔在高度危險區布孔間距為1 m,一般危險區布孔間距不應超過3 m,結合煤礦沖擊地壓防治經驗,在中度危險區卸壓孔間距為2 m。

圖1 煤層卸壓孔周圍應力分布曲線

圖2 單孔單側應力分布曲線

3.2 瓦斯抽采參數研究

根據潘西煤礦煤層瓦斯含量較低的賦存特點,選取SF6作為示蹤氣體,在6198工作面上巷采用實測法進行抽采半徑的測試。為全面考察抽采半徑大小及煤層注水對煤層抽采半徑大小的影響,測試鉆場包含1個注氣孔、4個檢測孔,所有鉆孔均為順層鉆孔,孔深不小于30 m,鉆孔孔徑94 mm,鉆孔封孔深度12 m。

經過20多天的跟蹤檢測,距注氣孔1.5 m的2#檢測孔在第3天檢測到了SF6示蹤氣體,距注氣孔2 m的3#檢測孔在第6天檢測到了SF6示蹤氣體,距注氣孔2.5 m的4#檢測孔在第7天檢測到了SF6示蹤氣體,距注氣孔3 m的5#檢測孔在第10天檢測到了SF6示蹤氣體。

在煤層賦存條件一定的情況下,鉆孔抽采瓦斯影響半徑r(m)與抽采時間t(d)之間符合冪函數關系,即:r=AtB(1)

式中:r為抽采影響半徑,m;t為抽采時間,d;A、B為常數。

鉆孔觀測數據進行擬合,得出潘西煤礦19#煤層在抽放鉆孔直徑為94 mm的情況下的瓦斯抽采時間與抽采半徑的關系式:

r=0.867t0.4054(2)

根據該規律預測瓦斯抽采鉆孔孔徑為94 mm,孔口負壓在不低于14 kPa的條件下連續抽采3 d影響半徑約為1.5 m,連續抽采6 d的影響半徑約為2 m,連續抽采18 d的影響半徑約為2.5 m。

3.3 煤層注水參數

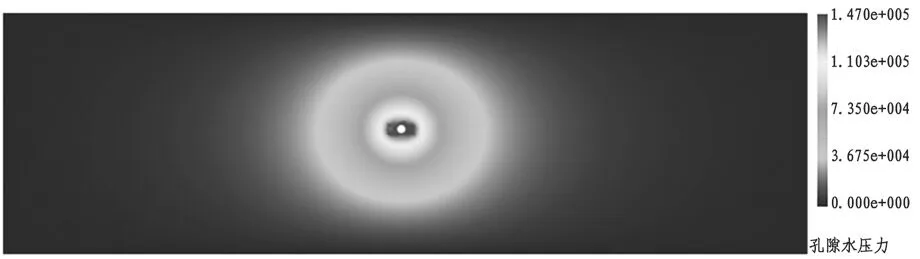

以潘西煤礦6198工作面煤層物理力學參數為基礎建立鉆孔注水模型,注水孔直徑為82 mm,注水壓力為3 MPa,得到注水后的煤層孔隙水壓力分布云圖,如圖3。

圖3 煤層注水孔周圍孔隙水壓力分布圖

注水之后,在煤層內部形成了一個以注水孔為中心的滲流場,煤層孔隙水壓力以注水孔為中心呈輻射狀分布,距離注水孔越近,孔隙水壓力越高,受注水的影響越大。此外,孔隙水壓力圖在走向上的影響范圍略大于垂直煤層的方向,這是由于煤層的各向異性造成的,表明煤層在走向上的滲透性高于垂直煤層方向。

如圖4,注水孔兩側水壓呈指數降低,越靠近注水孔,降低速度越快,水壓力梯度越大。當距離達到注水孔4 m處時,水壓力降至0。因此,6198工作面注水影響半徑約4 m,注水卸壓與防塵的有效范圍為注水孔周圍煤層走向上8 m以內區域。

圖4 煤層注水孔周圍孔隙水壓力分布曲線

3.4 多功能鉆孔一體化技術

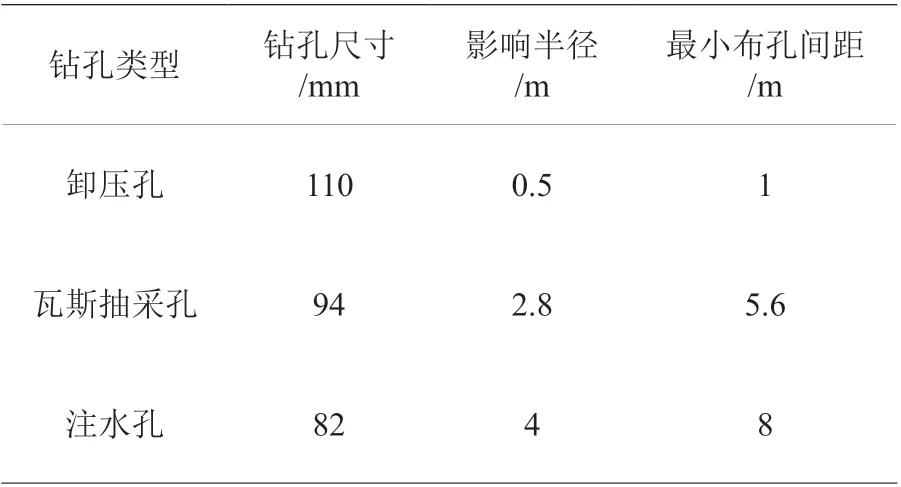

6198工作面卸壓鉆孔直徑為110 mm,在高度危險區域布孔間距應為1 m,中度危險區域卸壓孔間距為2 m,一般危險區卸壓孔的布孔間距不應超過3 m。直徑94 mm的瓦斯抽采孔最大抽采半徑為2.8 m,最大布孔間距應為5.6 m,超過卸壓孔布孔間距。注水孔直徑為82 mm、注水壓力為3 MPa時,煤層注水影響半徑為4 m,因此,注水孔的最大布孔間距為8 m,也超過卸壓孔布孔間距。

綜上所述,如表1所示,就直徑為110 mm的煤體卸壓孔而言,其鉆孔尺寸超過瓦斯抽采孔和注水孔,且布孔間距小于二者。因此,可以利用110 mm孔徑的卸壓孔進行瓦斯抽采和煤層注水,卸壓孔的鉆孔尺寸和孔間距均能滿足瓦斯抽采孔和注水孔的使用效果,多功能孔的實施是可行的。

表1 不同類型鉆孔的影響范圍與布孔間距對比

4 多功能鉆孔效果研究

結合礦井現場實際條件,多功能鉆孔最重要的是滿足沖擊地壓防治的目的。通過選取6198工作面施工多功能鉆孔與傳統鉆孔區域,利用KJ21-Z沖擊地壓實時監測預警系統監測的礦壓監測數據,對比分析了多功能鉆孔與傳統鉆孔的卸壓效果。多功能孔施工前后,當同時距離工作面120 m處時,施工多功能鉆孔前,埋深8 m的5組礦壓監測探頭,礦壓監測最大值穩定在3.0~5 MPa之間;施工多功能鉆孔后,埋深8 m的5組礦壓監測探頭當距離工作面120 m時,五組鉆孔中的4組礦壓監測最大值穩定在1.8~3 MPa之間,最大值降低明顯。

多功能鉆孔布置前實測了煤層抽采影響半徑,得到了瓦斯抽采18 d以上時,19#煤層的瓦斯抽采可影響2.5 m,6198工作面瓦斯抽采有效半徑2.8 m,多功能鉆孔布置的最大間距為5.6 m。同時,對抽采鉆孔的瓦斯抽采流量、瓦斯抽采濃度進行了跟蹤測量。根據跟蹤結果,鉆孔瓦斯抽采衰減速度快,瓦斯抽采第1天瓦斯抽采流量普遍可達0.7 m3/min以上,隨后瓦斯抽采量急劇降低,瓦斯抽采濃度低于10%以下。

煤層注水降塵的效果則與煤的含水率指標密切相關,通過現場取樣進行實驗室測試,注水壓力為3 MPa時的注水影響半徑,得出了煤層最佳注水半徑約為4 m。因此,多功能鉆孔的布置間距可以滿足煤層注水影響半徑的需求,不會留下空白帶。

5 結論

(1)孔徑為110 mm的卸壓孔在高度危險區、中度危險區和一般危險區的鉆孔間距為1 m、2 m、3 m,煤層卸壓孔的間距、孔徑滿足工作面超前卸壓的要求,同時,卸壓孔的鉆孔尺寸和孔間距均能滿足瓦斯抽采孔和注水孔的使用效果,多功能孔的實施是可行的。

(2)抽放鉆孔直徑為94 mm的情況下瓦斯抽采時間與抽采半徑的關系式為:r= 0.867t0.4054,孔口負壓在不低于14 kPa的條件下連續抽采3 d影響半徑約為1.5 m,連續抽采6 d的影響半徑約為2 m,連續抽采18 d的影響半徑約為2.5 m,卸壓孔間距滿足瓦斯孔的要求。

(3)煤層注水影響半徑約4 m,注水卸壓與防塵的有效范圍為注水孔周圍煤層走向上8 m以內的區域,多功能鉆孔的布置間距可以滿足煤層注水影響半徑的需求,不會留下空白帶。

(4)采用110 mm孔徑的卸壓孔可以進行瓦斯抽采和煤層注水,卸壓孔的鉆孔尺寸和孔間距均能滿足瓦斯抽采孔和注水孔的使用效果,降低了鉆孔施工成本,且效果顯著。

(5)通過對6198工作面應力-瓦斯復合動力災害治理方法研究與實踐,提出了深部沖擊地壓煤層開采條件的災害防治措施、在線監測預警系統及應力-瓦斯復合動力災害綜合防治體系,為深部開采應力-瓦斯復合動力災害防治提供了切實可行的方案。