冰箱風道節能技術研究

李偉 梁龍旭 李同琴

美的集團冰箱事業部 安徽合肥 230601

0 引言

隨著冰箱歐洲能耗標準的升級,新歐標對能耗的要求越來越高。目前,我國現階段實行的能耗標準GB 12021有部分內容是參照歐標編制實施,考慮到標準升級的頻次,可以預估幾年內GB 12021將完成標準升級并實施,屆時,對于冰箱的能耗等級要求也將進一步提升,這是各冰箱廠家將節能作為今后幾年一個重要投入研發點的原因。同時,隨著我國要在2060年達到碳中和的目標[1],冰箱節能可以進一步減小家庭用電量,從而反饋到上游,因不可再生能源發電帶來的碳排放也將減小,既符合政策導向,也可以為用戶帶來實際利益。

冰箱的能耗優化從大的方面可以分為四個方面[2]:減小熱負荷、提升制冷效率、降低部件運行功耗和控制策略優化。減小熱負荷可以通過增加保溫泡層厚度,使用更低導熱系數的保溫/門封材質,減小門/箱間隙等實現;提升制冷效率可以通過壓縮機COP提升,蒸發/冷凝器換熱效率提升,節流/回熱優化,送風效率提升等實現;降低部件運行功耗可以通過減小各硬件開機階段(壓縮機/風機/主控板/變頻板/加熱絲等)運行功耗和停機階段(主控板/變頻板/顯示板)待機功耗實現;控制策略優化方面各廠家采用的方案有所區別,常用如保壓閥的應用、風機延遲啟停、化霜控制優化等。綜合上述能耗優化的途徑不難看出,冰箱的能耗優化要達到新歐標A級是一個系統的工程,現階段需要材料、部件、電裝、控制、性能等各個模塊分工同時進行優化,絕對不是僅由單一模塊就能實現的。同時,在進行上述的能耗優化措施時還需要考慮措施采用帶來的其他風險點,比如,增加保溫或使用更低導熱材質(如VIP)雖然可以降低冰箱箱體的熱負荷,但保溫厚度的增加和大量VIP的使用也會大幅增加箱體的重量、壓縮冰箱的使用容積;而采用更小的門/箱間隙減小漏熱的方式,在長時間使用后,出現開關門干涉的風險也比正常間隙要高。因此,在進行能耗優化的同時還需注意避免帶來新的隱患。

而單獨對于冰箱風道而言,其作為連接蒸發器和各間室、輸送冷量的部件與能耗的關系息息相關,所以,對于從風道入手進行的節能研究一直不曾停歇。李玉穩等人[3]通過采用Ansys-CFD對冰箱風道和冷藏室進行三維內流場數值模擬及實驗,通過改變風道形狀、風口布局、出風方式等參數對風道結構進行優化。實驗結果表明:風道結構優化后冷藏室的溫差降低,冷凍室的風量占比增加,整機能耗降低。李智強[4]通過將大間室分隔為小間室,每個小間室采用單獨送風、間室的前端設置風幕、間室內采用環繞型流場,以及在箱體下部分布多層回風口將回風熱量分散這四種方式改善箱內的溫度,將箱室內的最大溫差由12.1℃降低到1.9℃,對整機能耗有所改善。王瑤等人[5]通過采用CFD對上凍下藏冰箱風路系統進行仿真優化,解決進回風短路問題,間室控溫一致性明顯提升,同時因間室換熱效率提升降低了冰箱能耗,提升了冰箱性能。從現有風道相關的研究可以看出,研究更多的是集中在減小風阻,提高風量或改善間室的均勻性從而優化能耗。但考慮到風道是裝配在箱體內,約束送風、提供冷量,對于風道送風和冷量之間的關系,以及風道送風路徑和循環方式的不同引起的能耗變化還未有人進行研究,故本文選取某司一款380 L的兩門單系統風冷冰箱,從冷凍風道角度入手,通過采用減小送風的冷量外泄、提高送風冷卻效率的思路設計方案,調整送風路徑,將原有冷凍外循環的送風制冷方式改為內循環,進行能耗優化。

1 研究思路分析

1.1 原機現狀

本文所選機型及冷凍各部件配合結構如圖1所示,其冷凍室為3層抽屜結構,風道位于抽屜后端,抽屜兩側為箱膽,門體位于抽屜前端,抽屜和箱膽/門膽的配合尺寸及風口參數如表1所示。

圖1 原機外觀(風道及抽屜結構尺寸示意)

表1 原機冷凍室配合尺寸及風口參數

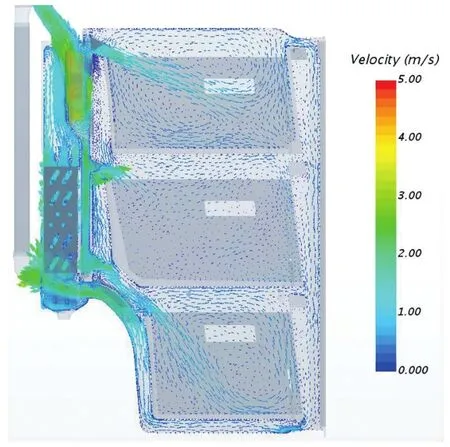

1.2 更改方案分析

考慮到風道的主要作用是在約束風路走向的同時構建循環,所以先對原機的流場進行仿真,如圖2所示,通過流場仿真可以看出,現有冷凍室流場循環的方式:首先,經過蒸發器換熱的風由風機吹到冷凍風道的風腔夾層,然后再經由風道三層的出風口分配后送到對應的每層抽屜中,送風和抽屜內換熱后再通過抽屜前部上邊沿流出,途經抽屜和門體之間的間隙,匯總到最下層抽屜和底部箱膽之間的間隙,最后回到冷凍風道的回風口完成整個制冷循環。

圖2 原機冷凍室流場仿真

進一步分析可知,在整個風路循環中,有約60%的冷凍送風在抽屜換熱后,會通過門體和抽屜前邊之間的間隙,匯總到最下層抽屜和底部箱膽之間再返回回風口;而抽屜和門膽之間的這一段路徑,距離門體和箱體密封的門封比較近,雖然門封內有磁條吸合加強密封,但由于門體和箱體是物理接觸密封,不可避免會存在一定程度的滲透漏熱;加上大部分的送風又靠近抽屜和門膽之間的這一區域,靠近門封,所以送風在此處進一步加劇了冷凍室通過門封向外的冷量外泄;經測試,從門封處的漏熱約占整個冰箱熱負荷的15%~30%,反過來,可以理解為,在冰箱制冷的時候,有約15%以上的制冷量被消耗在此處;進一步進行溫度場仿真(如圖3所示)也可以明顯看出,由于較大的風量流經此處,門封和門體內表面的溫度明顯較低,有一定的凝露風險。

圖3 原機冷凍室溫度場仿真

基于上述分析結果,本文對此改進的基本思路是:改變風路流經路徑。當冷凍送風在抽屜內換熱后,盡可能減少流經抽屜前部和門膽之間間隙的風量,將這部分減少的風量路徑更改為:在冷凍送風于抽屜內換熱后,直接由抽屜后端新開的回風口流出,從抽屜后端向下直接回到冷凍的風道的回風口。改變后的路徑,在流程長度上相比原來從抽屜上下間隙流出,到門膽和抽屜間隙,再到抽屜底部這一段回風路徑減短,因此風阻減小;同時送風流程路徑的更改避免了大部分的冷凍送風到達抽屜和門體之間的間隙,從而減小冷量從門封處向外泄露;但考慮到改變風道結構和循環路徑后也會帶來其他影響,特別是采用后端循環后,因為送風口和出風口接近,可能會有送風短路的情況,或導致抽屜前端風量減少,這對于間室溫度的均勻性和儲溫測試中對抽屜前端的負載包降溫會有影響,這些也需要在后續的更改中進一步進行驗證。基于此,本文采用的具體研究方式是:先按照上述思路進行結構方案設計,然后借助工具再進行流場/溫度場仿真并進行優化,最后通過整機能耗測試的方法,確定最終方案的改善效果。

2 方案對比

2.1 方案設計

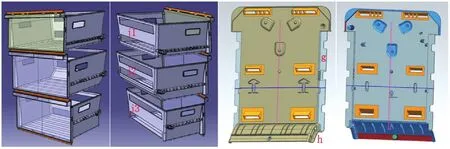

本文的方案在結構設計時主要分為兩方面:一是減小風從抽屜前部的間隙流出,此部分的結構設計主要更改了三點:a.調整冷凍風道的出風角度,讓更多的風向下進入到抽屜內;b.增加各出風口面積,減小出風角度造成的風量衰減;c.加高抽屜前端高度,減小抽屜前端上下的間隙,減少風從抽屜間隙溢出。二是構筑進入抽屜內送風的回風路徑,此部分的結構設計方案主要更改了兩點:a.在冷凍抽屜后端開設新的回風口,讓進入抽屜的送風可以從抽屜后端流出;b.更改冷凍風道兩側變窄,構筑從抽屜后端回風口出風的回風風道。

方案設計時,考慮到抽屜后端新開的回風口具體位置和尺寸暫不確定,因此設計時在每層抽屜的上端和下端分別預留了回風口,標記為方案一(抽屜后端上端開孔)和方案二(抽屜后端下端開孔)。方案一設計是考慮到和現有常規風路循環方式相似,進入抽屜的風在抽屜內換熱后從靠近抽屜上部的邊沿處溢出,但由于送回風口距離較近,可能存在短路風險;方案二設計是基于方案一送回風口較近的優化,同時考慮到進入抽屜的風循環路徑短,可以進一步降低送風阻力;但兩個方案的實際效果還需在后續的仿真和實驗中再進行確定。預留的上下兩個風口面積相同,均是相比原有抽屜前端間隙,封堵后減小面積的1.2倍;而新構筑的回風風道是設置在后端冷凍風道的左右兩側,通過更改原風道蓋板的左右兩側變窄、向后進行凹陷,形成兩條通道,用作承接從抽屜后端流出的回風;進一步與此相對應,在冷凍風道底部回風口的兩側新開回風口,接收從兩側回風通道向下的回風,從而形成新的回風路徑。本文風道和抽屜結構更改方案如圖4所示,方案更改的冷凍室部件配合尺寸及風口參數如表2所示。

圖4 本文風道和抽屜結構更改方案

表2 本文方案更改的冷凍室部件配合尺寸及風口參數

2.2 仿真分析

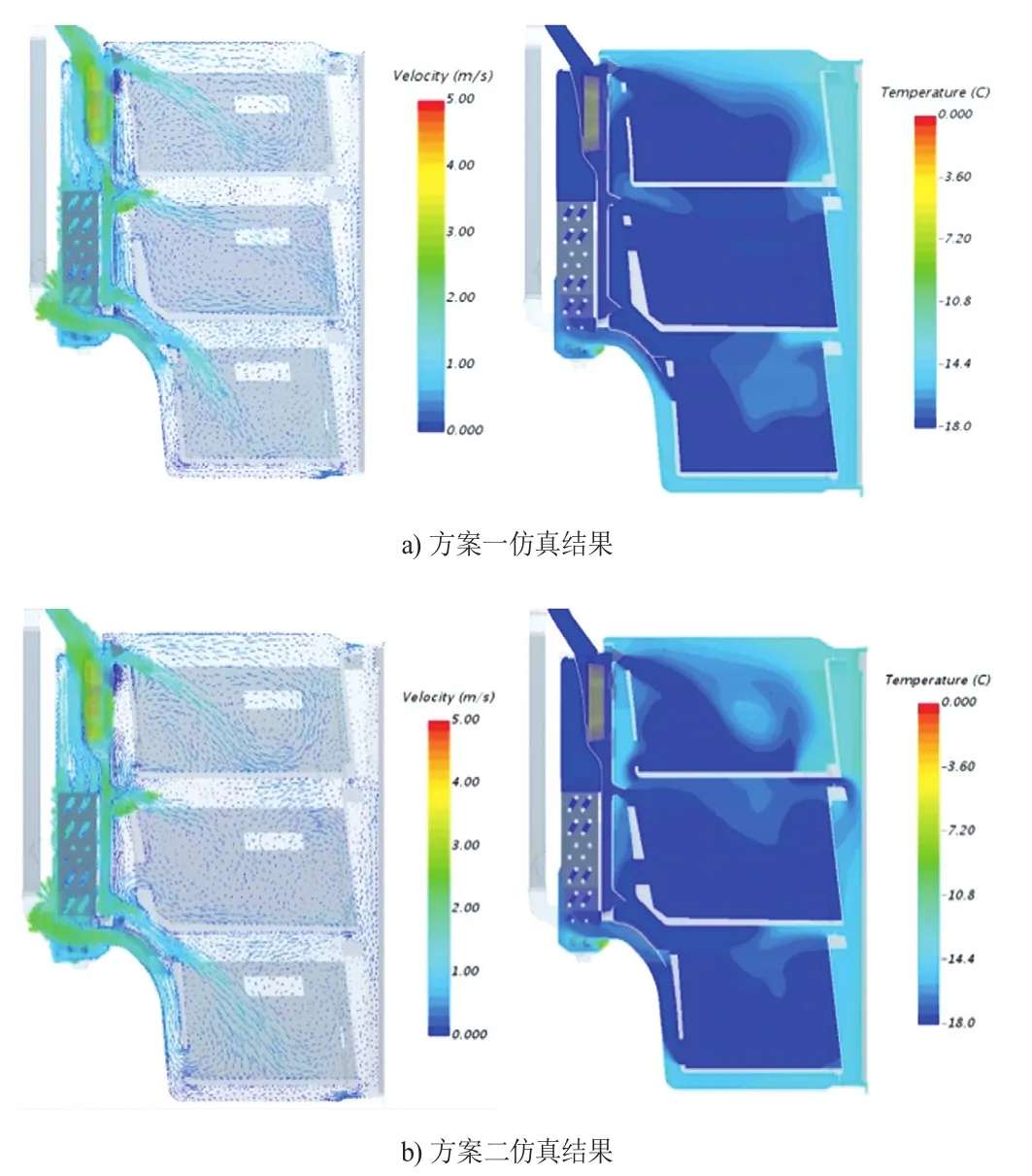

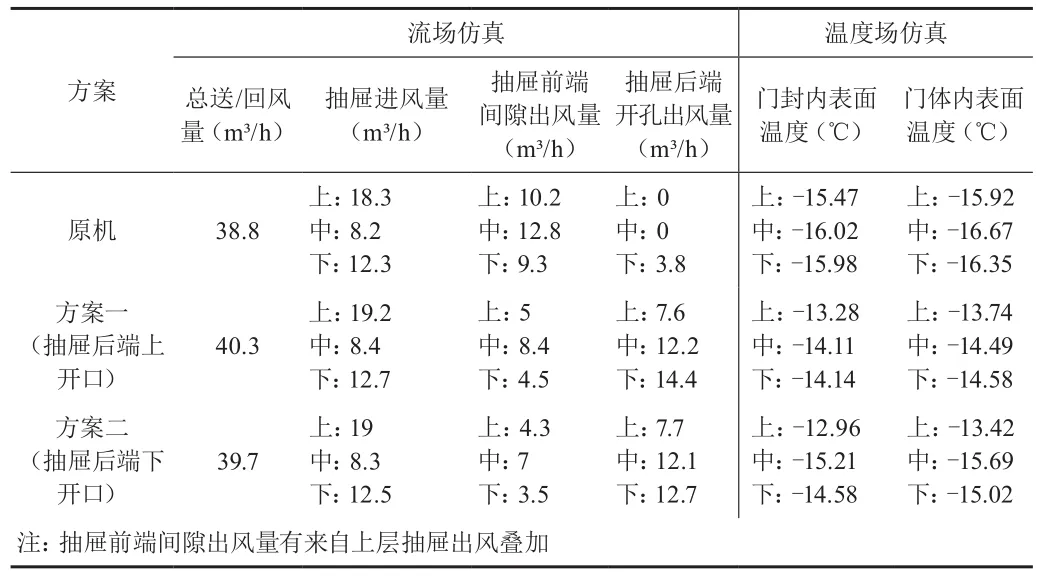

本文的仿真主要是對上述更改冷凍室方案的流場和溫度場進行仿真,結合原機仿真結果,對各個風路的流場、風量及各部位溫度進行了對比。

流場和溫度場仿真是在給定相同的冷凍風機轉速條件下進行,仿真結果如圖5所示,給定的仿真計算條件如下:

圖5 更改方案流場和溫度場仿真結果

a.仿真時冷藏風門關閉,冷凍風機以固定轉速1600 r/min運行;

b.箱體外部環境溫度設置為32℃,對流傳熱系數8 W/(m2·k),箱內蒸發器采用固定冷源155 W,對流傳熱系數20 W/(m2·k);

c.箱體保溫材質換熱系數選取0.0187 W/(m2·k),門封換熱系數選取0.04 W/(m2·k),其余參數采用默認設置。

進一步對原機和更改方案的流場和溫度場主要數據進行統計,結果如表3所示。

表3 原機和更改方案流場/溫度場仿真數據

從流場仿真的數據對比可知,更改后兩種方案的總風量相比原機分別增加3.87%和2.32%,說明更改后的方案一和方案二風路循環的系統阻力有所降低,從而送風量增加,進一步也可以從每層抽屜的進風量上得到反映。同時,對比每層抽屜的出風量可以看出,相比原機,更改后抽屜前端的出風明顯減小,方案一上、中、下層抽屜前端的出風量減小51%、34%、51%,方案二減少58%、45%、62%,有效地減小了抽屜前端和門膽之前的循環風量,減小了抽屜前端漏冷。另外,對比每層抽屜后端的出風量可以看出,相比原機,更改方案抽屜后端開孔的出風量明顯增多,側面也說明抽屜前端減小的風量是有到達抽屜后端,結合圖5兩個方案的流場仿真也可以看出。綜合上述流場的數據,這也說明更改原機的風路流徑實現了預期,將送風從外循環的方式更改為內循環。

而參考溫度場仿真數據,對比門封內表面和門體內表面的溫度可以看出,方案一門封內表面的溫度相比原機上、中、下部位分別提高了2.19℃、1.91℃、1.84℃,方案二分別提高2.51℃、0.81℃、1.4℃;方案一門體內表面的溫度相比原機上、中、下部位分別提高了2.18℃、2.18℃、1.77℃,方案二分別提高2.5℃、0.98℃、1.32℃,足以說明兩種方案在風路更改后,由于更多的送風不再流經抽屜前端和門之間的間隙,送風冷量向門封和門體滲透明顯減小,漏冷明顯減少,此點對能耗有利。

此外,結合流場和溫度場的分布情況,兩個更改方案抽屜內溫度的均勻程度相比原機也有一定改觀,此方面可以在后續的整機實驗中再進行驗證。

2.3 整機測試

經過如上仿真,繼續對原機和兩種抽屜開孔方案分別進行整機能耗測試,實際對比這兩種更改方案的效果。更改方案風道和抽屜手板如圖6所示。

圖6 更改方案風道及抽屜手板(白色為原機,黃色為更改方案)

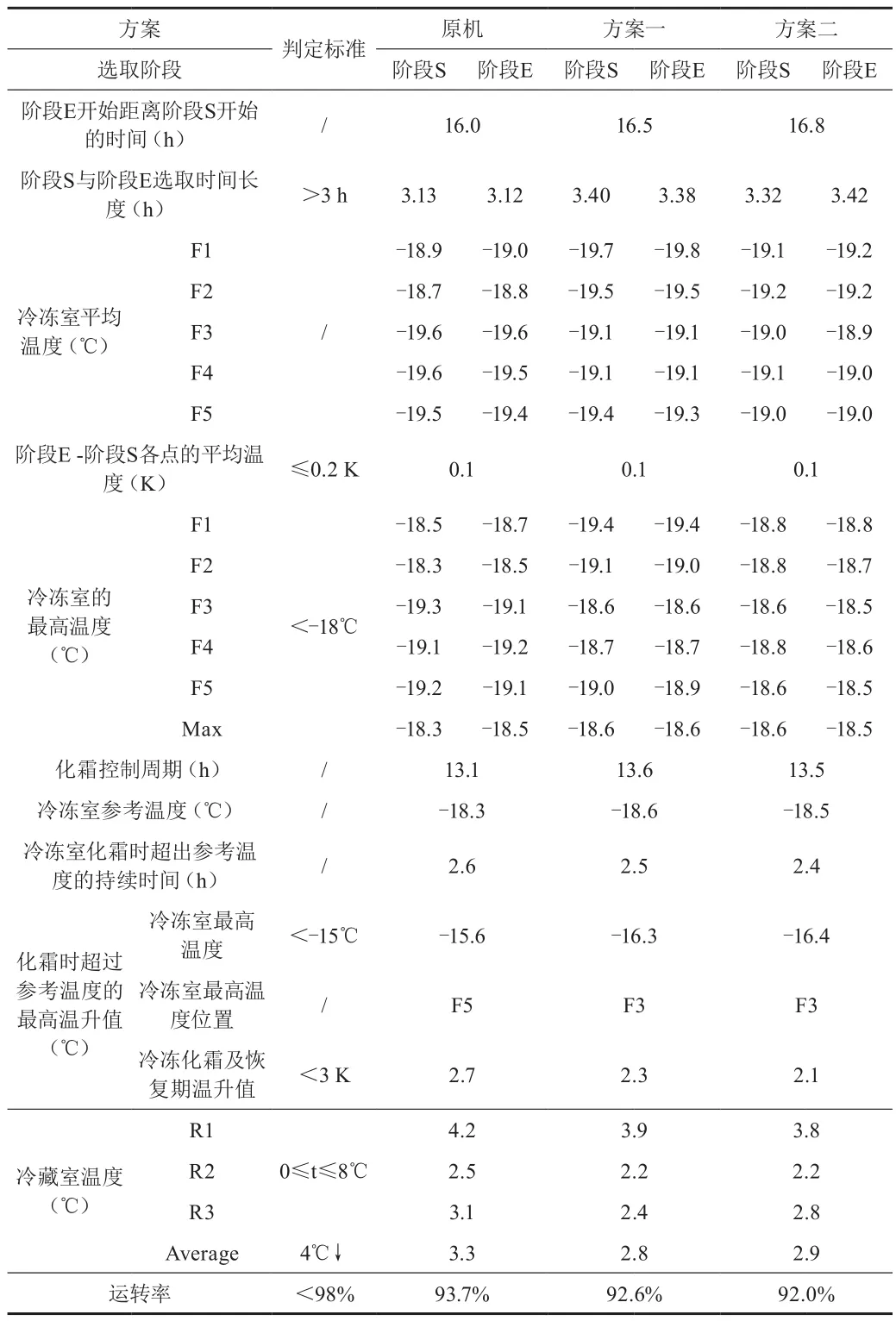

整機測試時,為了參照,先對原機方案進行測試,然后在原機基礎上更換風道和兩種抽屜方案進行驗證,以排除不同樣機引起的測試誤差。整機測試是在標準焓差實驗室進行,所用設備的量程和精度符合GB/T 8059-2016標準要求。三個方案的整機測試如圖7所示,測試條件及結果如表4所示。

表4 原機及更改方案整機能耗測試

圖7 整機測試(風道及抽屜更改方案裝機對比)

經整機能耗測試,對比原機和風路循環更改后兩個方案,可以看出:經過插值,在相近溫度4/-18℃時,方案一和方案二相比原機分別降低1.27%、3.38%,說明風路循環的更改有效降低了冰箱的漏冷情況,和分析的能耗改善方式較為符合。

表5 原機及更改方案整機儲溫測試

經整機儲溫測試,測試結果如表5所示,對比原機和風路循環更改后兩個方案,可以看出:風道結構和循環路徑改變采用后端循環后,并沒有出現因為送風口和出風口接近,可能會有送風短路導致抽屜前端風量減少,對抽屜前端的負載包降溫會有影響的情況;同時,對比化霜后的溫升,更改的兩個方案相比原機更小,也從側面反映出更改后內循環的方式讓冷量更多的集中在抽屜內。

此外,進一步對比能耗測試中單一檔位下冷凍室5個點的溫度,可以看出:原機5個冷凍點的最大溫差分別為0.9/0.9℃,方案一最大溫差0.2/0.6℃,方案二的最大溫差為0.4/0.4℃;對比儲溫測試中相同階段冷凍5個點的溫度,可以看出:原機5個冷凍點的最大溫差分別為0.9/0.8℃,方案一最大溫差0.6/0.7℃,方案二的最大溫差為0.2/0.3℃;更改方案的最大溫差均比原機有一定改善,這與之前的流場和溫度場仿真的結果較為接近,說明本方案的風路循環更改并沒有造成間室內溫度均勻性的惡化。

3 結論

經過如上對比驗證,通過對冷凍室風道參數:風口、抽屜間隙和風路循環路徑的調整,將冷凍室外循環改為內循環的方式對于冰箱的能耗優化有效果,實際測試后能耗降低1.27%、3.38%,且間室的溫差更小,對溫度均勻性有所改善,證明本方案更改的可行性。

此外,本方案的風道更改相比原機兩側變窄,在一定程度上也增加了間室容積,而成本并無明顯增加。另外,在本文的驗證中,因考慮到抽屜的實際裝配,對于抽屜正面間隙的更改未完全密封,還留有5 mm的安裝間隙,而在后續,如為了追求更好的能耗優化效果,可在抽屜前端四周安裝軟性膠條類材質,進一步減小抽屜正面的間隙,在抽屜安裝不被影響的前提下,追求此種方案能耗優化的最大效果。