選煤廠膠帶機永磁同步電動機技術研究

張志亮

(山西省河曲縣晉神能源有限公司沙坪洗煤廠,山西 河曲 036500)

1 概 況

隨著技術的發(fā)展,膠帶機朝著大運量、長距離以及高運速的方向發(fā)展,被廣泛應用于煤礦、選煤廠、碼頭等領域。傳統(tǒng)膠帶機對傾角的要求較高,一般要求不得大于18°,局限了膠帶機的應用場所,尤其是在選煤廠。在實際應用中,膠帶機的能耗較大,尤其是在大運量、長距離的運輸環(huán)境下。永磁電機為高效節(jié)能的動力裝置,在膠帶機的應用前景突出。本文將沙坪洗煤廠膠帶機為例,在分析其動力學特性的基礎上,研究永磁同步電動機技術在選煤廠膠帶機中的應用。

2 膠帶機系統(tǒng)的動力學仿真

膠帶機的動力學模型分為連續(xù)模型和離散模型,連續(xù)模型是將膠帶機看為連續(xù)體,在對模型大量簡化的基礎上采用差分法對其進行求解;離散模型將膠帶機分為多個單元,并逐個建立動力學方程,最終對動力學方程進行求解。

2.1 膠帶機動力學模型的搭建

在建立膠帶機動力學模型時需作出如下假設:將膠帶機等效為在結構、幾何變形的桿;假設膠帶機上所運輸?shù)奈锪蠟榫鶆蚍植嫉模荒z帶機托輥旋轉部分的等效質量在輸送帶方向上是處于縱向均勻分布的;運行阻力在膠帶機承載段和回程段的分布是處于縱向均勻分布的,同時視運行阻力系數(shù)與輸送帶運速呈線性關系;將膠帶機的驅動裝置、張緊裝置以及涉及到改向滾筒為剛性的;在實際運輸過程中將輸送帶和設備在橫向和縱向方向的振動視為很小,可忽略不計。

在上述假設的基礎上,選擇膠帶機的阻力計算公式分別建立輸送帶各個單元、張緊裝置、傳動滾筒等模型,并進行質量、剛度、阻尼等參數(shù)設置,如圖1所示。

圖1 膠帶機動力學仿真模型Fig.1 Dynamic simulation model of belt conveyor

2.2 膠帶機動力學仿真結果分析

為避免膠帶機在啟動階段對設備產生較大的沖擊,要求啟動階段的加速度不能過大。因此,需為膠帶機選擇合理的軟啟動程序,降低膠帶機啟動的慣性力和沖擊作用。為解決上述問題,采用正弦加速度曲線和余弦速度曲線對膠帶機進行軟啟動控制,兩種啟動控制方式的對比如下。

余弦速度曲線控制:在t=0、T/2、T時刻時在此控制曲線下,對輸送帶的沖擊為零;在t=T/4、3T/4時在此控制曲線下,對輸送帶的沖擊達到最大。

正弦加速度曲線控制:在t=0和t=T時刻在此控制曲線下,對輸送帶的沖擊最大。

綜合對比,余弦速度控制曲線下對輸送帶的沖擊力遠大于正弦加速度控制曲線的情況。因此,最終選擇采用正弦加速度曲線對膠帶機進行啟停控制。

(1)不同啟動時間下膠帶機動態(tài)特性。

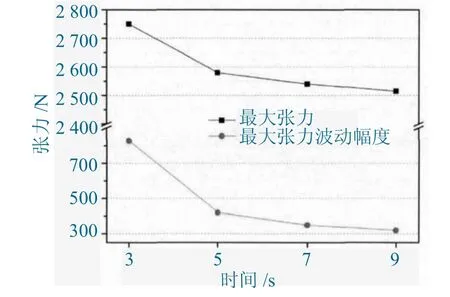

分別對啟動時間3、5、7和9 s時對應的輸送帶在啟動階段的最大張力和最大張力的波動情況進行分析,結果如圖2所示。

圖2 不同啟動時間對應膠帶機的最大張力及其波動幅度情況Fig.2 The maximum tension and fluctuation amplitude of the belt conveyor corresponding to different starting time

隨著啟動時間延長,膠帶機在啟動階段的最大張力和張力的波動情況均在減小,即對膠帶機的沖擊減小。因此,在實際控制中在保證啟動時間不超過限值的基礎上,可盡可能的延長啟動時間,可以有效改善膠帶機的動態(tài)性能,減少對設備的沖擊。

(2)不同啟動速度下膠帶機動態(tài)特性。

設定膠帶機的啟動時間為3 s,分別對啟動速度為1.6、2.0、2.5和3.15 m/s情況下膠帶機的最大張力及其波動幅度情況進行分析,結果如圖3所示。

圖3 不同啟動速度對應膠帶機的最大張力及其波動幅度情況Fig.3 The maximum tension and fluctuation amplitude of the belt conveyor corresponding to different starting speeds

隨著啟動速度的增加,膠帶機的在啟動階段的最大張力和張力的波動情況均在增加,即對膠帶機的沖擊增加。但是,當啟動速度增加到一定值后,張力和張力幅波動幅度的變化趨勢減緩。因此,在實際控制中可尋求一個最佳運行速度,在保證膠帶機運輸效率的基礎上,減小對系統(tǒng)造成的沖擊。

3 膠帶機永磁同步電動機技術研究

傳統(tǒng)膠帶機采用大功率異步電動機為核心,并配置減速器、液力耦合器裝置、驅動滾筒等。傳統(tǒng)異步電動機控制系統(tǒng)存能耗較大、設備維護困難、對系統(tǒng)沖擊較大以及動態(tài)響應特性較差等問題。通過上文可知,系統(tǒng)沖擊極大的問題可通過合理調整啟動時間和啟動速度解決;而能耗較大的問題,可通過替換永磁同步電動機為核心實現(xiàn)。

3.1 永磁同步電動機參數(shù)的確定

永磁同步電動機與大功率異步電動機相比,其定子和轉子鐵心的導磁率較高、損耗較低,可有效降低電機的損耗。鑒于膠帶機電機一般為低速大轉矩的狀運行,且對應電機的極數(shù)較多。因此,采用永磁同步電動機的結構為切向式轉子結構,可通過提供足夠大的激勵磁場達到減少額定電流的目的,降低電機的損耗。確定的永磁同步電動機的參數(shù)如下:

定子外徑/mm 1 800

定子內徑/mm 1 540

轉子外徑/mm 694.4

轉子內徑/mm 584

鐵心長度/mm 1 110

氣隙長度/mm 420

定子槽數(shù) 48

3.2 永磁同步電機的控制及仿真分析

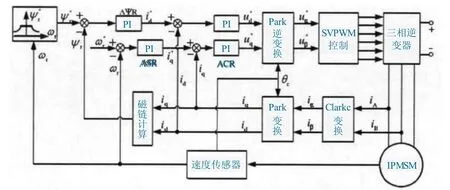

永磁同步電動機可采用的變頻調速控制方式有直接轉矩控制、恒電壓/頻率比控制、矢量控制。直接轉矩控制方式下電路中的諧波量較高,且轉矩的脈動情況嚴重,對系統(tǒng)的沖擊較大;恒電壓/頻率比控制容易由于電壓賦值頻率和負載不匹配導致系統(tǒng)不穩(wěn)定,且對應的控制硬件成本較高;矢量控制方式又稱為磁場定向控制,該控制方式為三環(huán)調節(jié)系統(tǒng)。本文采用PMSM矢量控制方式對永磁同步電機進行控制,控制系統(tǒng)如圖4所示。

圖4 永磁同步電動機矢量控制系統(tǒng)框圖Fig.4 Block diagram of vector control system for permanent magnet synchronous motor

為驗證永磁同步電機矢量控制系統(tǒng)的性能,基于MATLAB軟件對控制性能進行仿真分析,設定電動機參數(shù),永磁同步電動機極對數(shù)為4,電機定子的電感為8.5 mH,定子電阻值為2.875Ω,轉動慣量為0.003 kg·m2。

仿真周期設定為10μs,仿真時間設定為0.4 s,PWM的開關頻率設定為10 kHz,對應的速度環(huán)模糊控制器的參數(shù)分別為c=60、q=300、ε=200。

仿真結果表明,當永磁電動機載荷發(fā)生突變時,線路中的電流明顯上升,對應的永磁同步電動機轉速瞬間下降,但在極短時間內調整完成,上升至原轉速。也就是說,在實際應用中發(fā)生載荷突變時,線路電路響應增加,整個控制過程中較短,響應速度較快,控制過程也相對平滑。

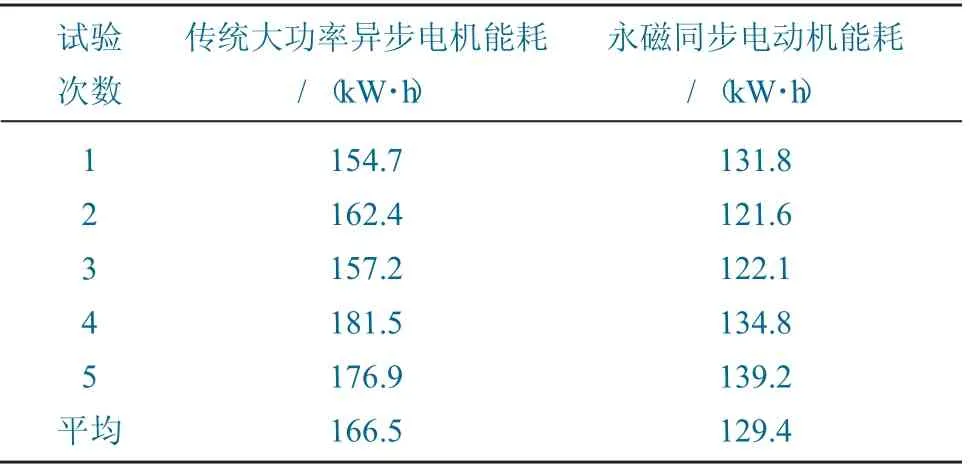

此外,永磁同步電動機與傳統(tǒng)大功率異步電動機節(jié)能效果對比見表1。

表1 永磁同步電動機節(jié)能效果Table 1 Energy saving effect of permanent magnet synchronous motor

采用永磁同步電動機后在相同工況下系統(tǒng)能耗明顯降低,整體節(jié)能效果22.3%,功率因數(shù)提高49.3%。

4 結 論

膠帶機是選煤廠的主要運輸設備之一,傳統(tǒng)膠帶機在實際應用中存在能耗較大、在負載發(fā)生突變時系統(tǒng)不穩(wěn)定以及啟停階段對系統(tǒng)的沖擊較大等問題。為此,以沙坪洗煤廠膠帶機為例,開展膠帶機的動力學特性仿真分析和永磁同步電動機技術的應用研究。

(1)根據(jù)膠帶機動力學特性仿真結果,可通過延長啟動時間,將啟動速度控制在合理范圍,減小膠帶機在啟動階段對系統(tǒng)造成的沖擊。

(2)采用PWSM矢量控制方式對永磁同步電動機的控制,在設備負載發(fā)生突變時可在極短時間內完成響應控制,保證整個控制處于平穩(wěn)狀態(tài)。

(3)采用永磁同步電動機后,與采用傳統(tǒng)大功率異步電動機相比,整體節(jié)能效果22.3%,功率因數(shù)提高49.3%。