煤礦工作面上覆采空區發火與有害氣體綜合防治技術

范康

(晉神沙坪煤業有限公司,山西 忻州 036500)

1 概 況

沙坪煤業為生產礦井,核定生產能力400萬t/年,采用綜合開拓方式,其中主斜井、副平硐及進風斜井進風,回風立井回風。目前礦井開采水平標高為+790 m,開采13號煤層;礦井通風方式為中央分列式,通風方法為機械抽出式。

13103綜放工作面為13號煤層首采工作面。井下位于13號煤主運大巷以南,井田南部邊界距13 103切眼28.6~58.6 m。13103綜放工作面推采長度為1 674 m,工作面長度為240 m,煤層可采面積為401 760 m2。13103綜放工作面煤層厚度為8.4~21.4 m,平均厚度為13 m,平均傾角3°。13103工作面采用走向長壁后退式全部垮落綜合機械化采煤法,日產出煤量為12121 t。

13103綜采工作面上覆原火山煤礦8號、9號煤層采空區、南正溝煤礦8號煤層采空區,間距同層500 m范圍內無其它小窯及采空區。

2 上覆采空區探測情況

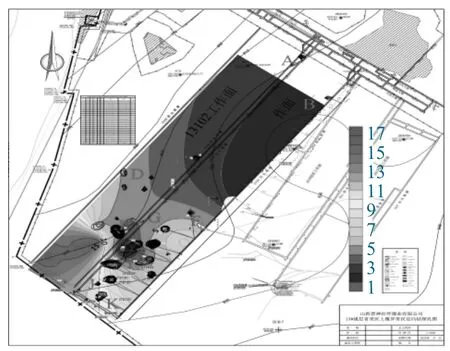

沙坪礦開展自燃隱患區域的火源精確探測,進行了測溫、測氣和同位素測氡工作。氡值異常區均在13號煤層開采巷道和南正溝煤礦廢棄巷道附近,氡值異常區主中心位置氡值均超過10 000 Bq/m3,遠遠大于發火氡值臨界值,因此該區域為發火異常區,如圖1所示。

圖1 1 31 03工作面上覆采空區發火異常區示意Fig.1 13103 working face goaf fire anomaly area indication

通過井下向8號煤層采空區探查鉆孔,分析鉆孔內氣體組份,顯示存在較高濃度CO氣體。探測結果表明沙坪礦煤層自燃危險性大、老窯采空區疑似火區較多、煤層埋藏淺、煤層數量多、層間距小,井下巷道走向、采空區分布狀況掌握不夠精確,礦井負壓通風易將氣體從漏風通道抽入井下。

3 煤層發火隱患治理

3.1 注氮治理技術

3.1.1 注氮管徑

按經濟流速采用下式計算:

式中:d為注氮管內徑,mm;Q為管內混合氮氣流量,取10 m3/min;V為管內混合氮氣經濟流速,m/s,一般為10~15 m/s,取12 m/s。

經計算,d=132.98 mm。

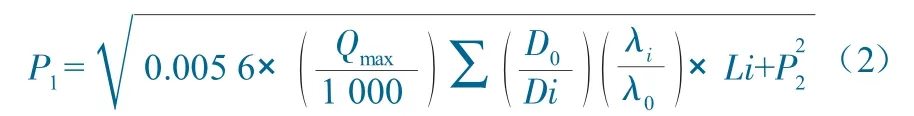

考慮到注氮管需要埋設在工作面采空區內,所以選擇外徑為150 mm,壁厚8 mm的無縫鋼管。3.1.2 供氮管路壓力計算

式中:P1為管路初端的絕對壓力,MPa;P2為管路末端的絕對壓力,取0.2 MPa;Qmax為最大輸氮流量,取600 m3/h;D0為基準管徑,取150 mm;Di為相同直徑的輸氮管徑,mm;Li為相同直徑管路的長度,考慮到最大的輸氮壓力,取2 km;λi為實際輸氮管徑的阻力損失系數,取0.025;λ0為基準管徑的阻力損失系數,取0.026。

由于設備布置在大巷的端頭,向工作面輸氮要有一些拐彎,因此考慮20%的局部阻力,即0.25 MPa,因此,對于布置于采區的最遠端工作面也有足夠的輸氮能力。

3.1.3 輸氮管路鋪設

①管路的鋪設應盡量減少拐彎,要求平、直、穩、接頭不漏氣,每節鋼管的支點不小于兩點,不允許在管路上堆放他物。低洼處可設置放水閥;②輸氮管路的分岔處應設置三通和截止閥及壓力表;③輸氮管路應進行防銹處理,表面涂黃色油漆;④定期對輸氮管路進行試壓檢漏。

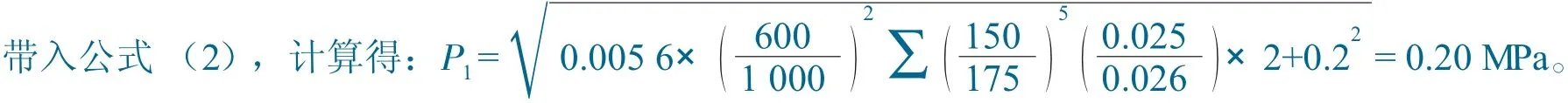

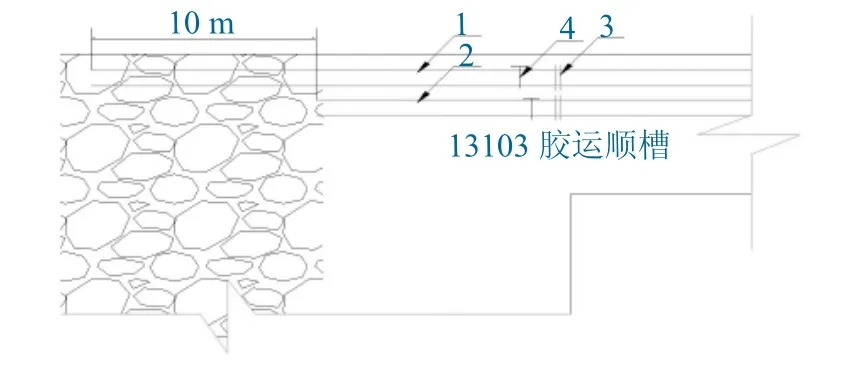

結合目前實際情況,注氮管路路線可以布置為:注氮機組(主斜井工業場地)—主斜井—13號煤主運大巷—13103膠運順槽、13103輔運順槽—10-2號鉆孔—10-1號鉆孔—17號鉆孔—16號鉆孔—18號鉆孔—19號鉆孔—20號鉆孔—21號鉆孔—22號鉆孔,注氮管路如圖2所示。

圖2 注氮管路示意Fig.2 Nitrogen injection pipeline

3.2 均壓通風技術

均壓防滅火的實質是利用風門風窗、風機等調壓設施,改變漏風區域的壓力分布,降低漏風壓差,減少漏風,從而實現控制遺煤自燃、惰化火區、熄滅火源的目的。

礦井采用負壓通風,采空區漏風造成CO涌出。漏風通道一是鄰近煤礦越界開采造成8號煤采空區與13103工作面導通漏風,二是工作面供風量最大時,造成采空區漏風量增大,使CO涌出。

均壓采用風門—局扇聯合降壓調節。通風隊必須在膠運順槽設置好兩道調節風門,在輔運順槽安裝好兩臺局部通風機(一用一備),按照風量分配方案進行風量調節,確保工作面風流的壓能比原來有所降低,減少或杜絕風流涌向采空區。選用4臺FBD№11.2(2×75 kW)局部通風機,“兩兩并聯”起來使用,其中兩臺運行,兩臺備用。

13103回采工作面均壓設施(風機、風門)全部安裝完畢,工作面及順槽人員全部撤出。風機使用前,必須經機電部檢修完好后方可入井使用。試驗“雙風機雙電源自動切換”及“兩閉鎖”功能完好。調風前及時匯報調度室,并清點當班井下人員人數,確定工作面及兩個順槽無人之后,關閉工作面所有電氣設備電源。

啟動均壓風機,同時設專人關閉13103輔運順槽的兩道調節風門,工作面均壓系統通過調整調節窗的面積應由大到小逐漸調控,掌握風量及壓力變化情況,保證均壓通風系統效果。通過調節13103輔運順槽風門調節風窗的面積,調節均壓工作面的風量和風壓,且膠運順槽與輔運順槽風門壓差差值均衡。待工作面風量風壓穩定、且有害氣體濃度得到控制后,確認工作面CH4濃度小于0.8%,CO2濃度小于1.2%,CO小于24×10-6,且O2大于18%時,方可給13103回采工作面送電。

4 低氧隱患治理

4.1 抽采治理技術

由于13號煤層為長焰煤,低溫氧化現象非常明顯,造成采空區氧氣被消耗,同時上覆采空區有害氣體涌入,在通風負壓作用的影響下,易造成工作面上隅角低氧現象。

抽采泵選擇2BEC72型水環式真空泵,額定抽氣量為583 m3/min。機械效率50-80%,取60%,實際抽采量可以達到350 m3/min。采空區有害氣體來源于上覆及本煤層采空區,在礦井負壓作用下,沿上隅角涌出,造成低氧,采取治理瓦斯相同方法,在大流量條件下進行采空區抽采,形成上隅角呈微入風狀態,解決上隅角低氧問題。

在膠運順槽空間條件允許情況下,采取兩排φ426 mm管路交替埋設,即在超前支護段接設兩排φ426 mm,分管路加設閥門。第一排管路進入采空區5 m時,開始抽采,進入采空區10 m時,埋入第二排管路;第二排管路進入采空區5 m時,打開第二排抽采支管,斷開第一排抽采支管,并回撤5 m管路;第二排抽采支管進入采空區10 m時,第一排管路繼續埋入,進入采空區5 m時,斷開第二排抽采支管,并回撤5 m管路。超前支護段接設兩排管路350 m左右,在350 m位置設置三通,與巷道內支管路連接。管路沿巷道中下部接設,吊掛在巷道煤壁。13103工作面回采至管路三通位置,再根據采空區CO情況,重新接設三通及分管路。埋管抽采如圖3所示。

圖3 埋管抽采示意Fig.3 Schema of buried pipe drainage

4.2 控制漏風技術

4.2.1 設置擋風簾

在工作面上下隅角懸掛擋風簾,對工作面風流起到導風的作用。另外,對隅角進行噴漿處理,減少向采空區漏風。

4.2.2 打隔離墻

將水玻璃按一定比例在井下采用移動式注漿設備直接加入到灰水比1∶4~1∶5的粉煤灰漿后,形成混合溶液,經礦井防滅火注漿管路將其輸送至充填地點,與放置于充填地點附近的充填泵所壓入的促凝劑水溶液充分混合后,經預先布置的充填鉆孔進入碎煤體中,發生化學反應形成含水量較大的膠體泥漿。

采用進風隅角封堵長度5 m,回風隅角封堵7.5 m。根據粉煤灰凝膠在破碎煤體中流動性進行布鉆孔,進風隅角布置3個鉆孔,回風隅角布置2個鉆孔,孔間距1.5~2.5 m。根據采空區頂板冒落情況,向采空區施打鉆孔應盡量靠近采空區頂板。

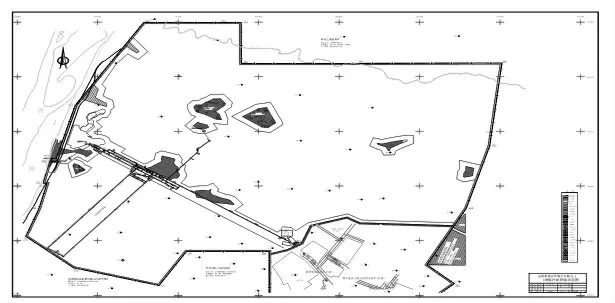

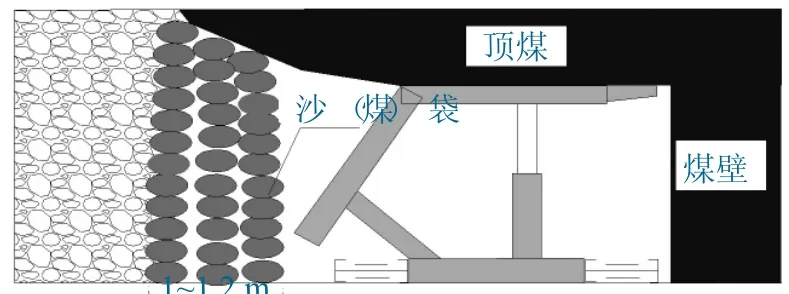

如果兩道冒落不實,為減少壓注材料泄漏,首先用沙土袋(或碎煤袋)封堵端頭支架(或過渡支架)后部末冒落實的空洞,如圖4所示,沙土袋的厚度(沿走向)為1~2 m,高度接頂,然后再通過鉆孔壓注材料。

圖4 采空區兩道沙袋充填示意Fig.4 Filling instructions of two sandbags in goaf

5 結 語

沙坪煤業采取注氮氣、均壓通風等治理措施后,通過施工鉆孔探測觀察到采空區內CO濃度下降,高溫點消除;通過控制漏風、抽采治理等技術降低了上隅角CO濃度,改變了上隅角風流狀態,增大上隅角氧氣含量,CO、O2氣體濃度均達到標準要求。

目前13號煤首采工作面已順利推進700 m以上,后部上覆采空區內CO濃度普遍不高,工作面已經推過自然發火威脅區域,上述措施有效消除了采空區高溫氧化點,控制上隅角低氧隱患,實現了13號煤層首采工作面的安全回采。