1Cr17Ni2鋼制操縱盒小軸斷裂原因分析

楊玉川,李 巍,熊 勇

(中國航發 貴州黎陽航空動力有限公司,貴州 貴陽 550014)

1Cr17Ni2鋼是一種用途廣泛的馬氏體/鐵素體型雙相不銹鋼,其特點是在保留鐵素體不銹鋼耐蝕性的同時,又具有馬氏體不銹鋼的高強性,是制造用于較高溫度下軸、銷、螺栓等部件的專用材料,在航空、船舶、機械等領域應用廣泛。飛機發動機操縱盒小軸在安裝時發生斷裂,其材料為1Cr17Ni2鋼。本文對1Cr17Ni2鋼制操縱盒小軸斷口和顯微組織進行了對比分析,找出了操縱盒小軸斷裂的原因;同時,探討了1Cr17Ni2鋼中鐵素體對高溫回火脆性的影響。

1 試驗過程與結果

1.1 故障現象

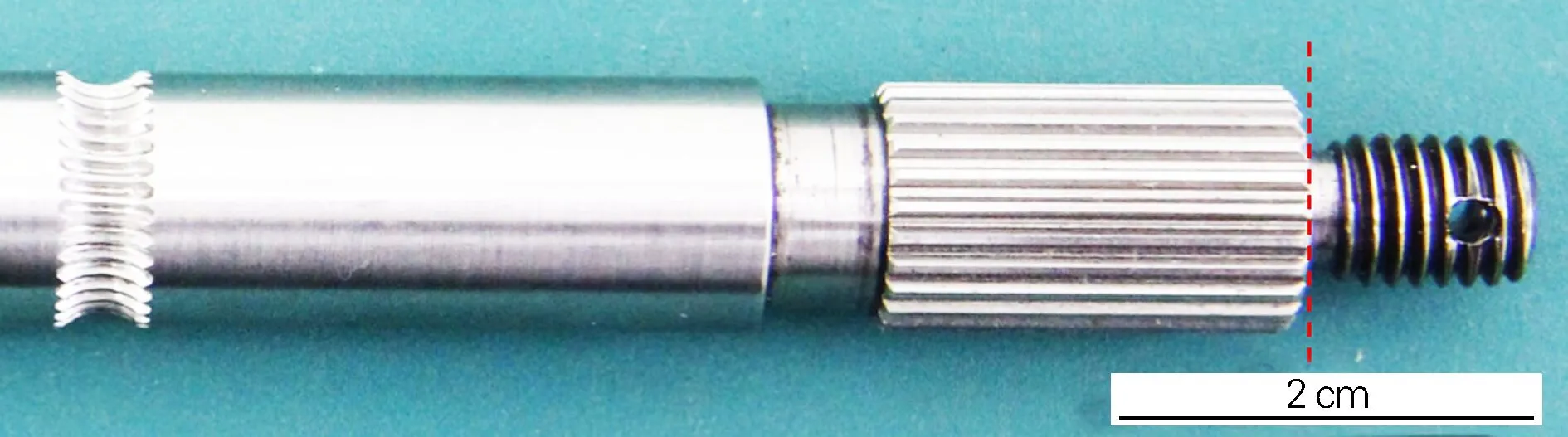

操縱盒安裝在飛機發動機下部,由殼體、操縱盒小軸、凸輪及電連接器等組成,帶動凸輪驅動微動開關,從而實現對發動機工作狀態的控制。操縱盒小軸在擰緊與其配套的螺母時發生斷裂,斷裂部位為操縱盒小軸螺桿根部(圖1虛線位置)。

圖1 操縱盒小軸宏觀形貌

1.2 斷口觀察及能譜分析

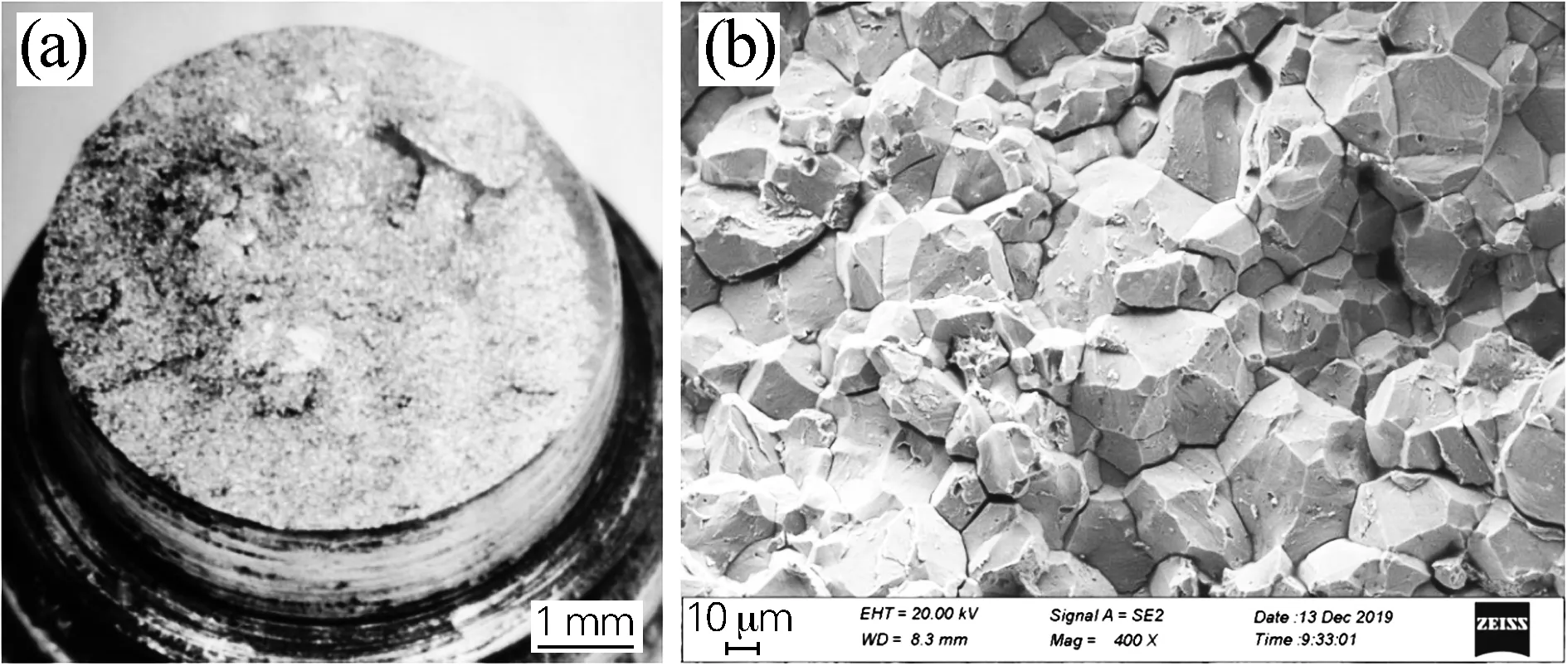

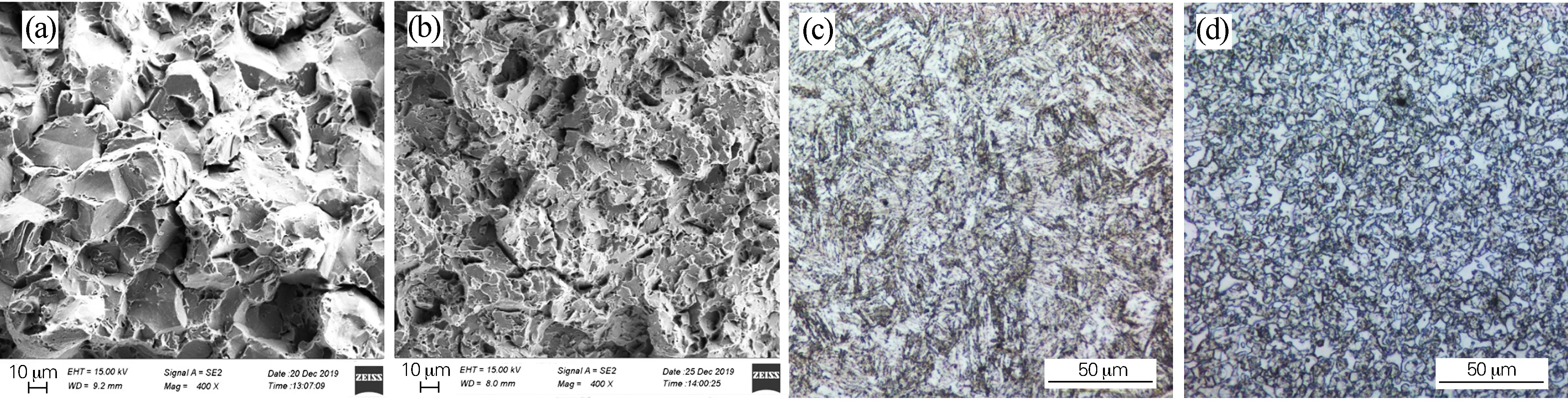

圖2為故障操縱盒小軸的斷口形貌。由體視顯微鏡觀察可知(圖2(a)),操縱盒小軸斷口較粗糙、光照下可見閃光小平面斷裂位置,未見明顯塑性變形;由掃描電鏡觀察可知(圖2(b)),操縱盒小軸斷口以結晶狀斷面為主,微觀形貌以沿晶為主,斷口未見疏松、夾雜等缺陷,斷口背散射電子圖像未見異常。表1為故障操縱盒小軸斷口能譜分析結果,斷口表面成分與1Cr17Ni2鋼較接近,未見腐蝕性元素。

圖2 故障操縱盒小軸的宏觀(a)和微觀(b)斷口形貌

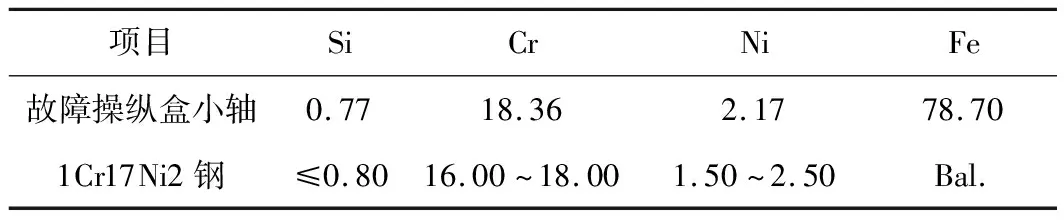

表1 故障操縱盒小軸斷口能譜分析(質量分數,%)

1.3 顯微組織觀察及硬度測試

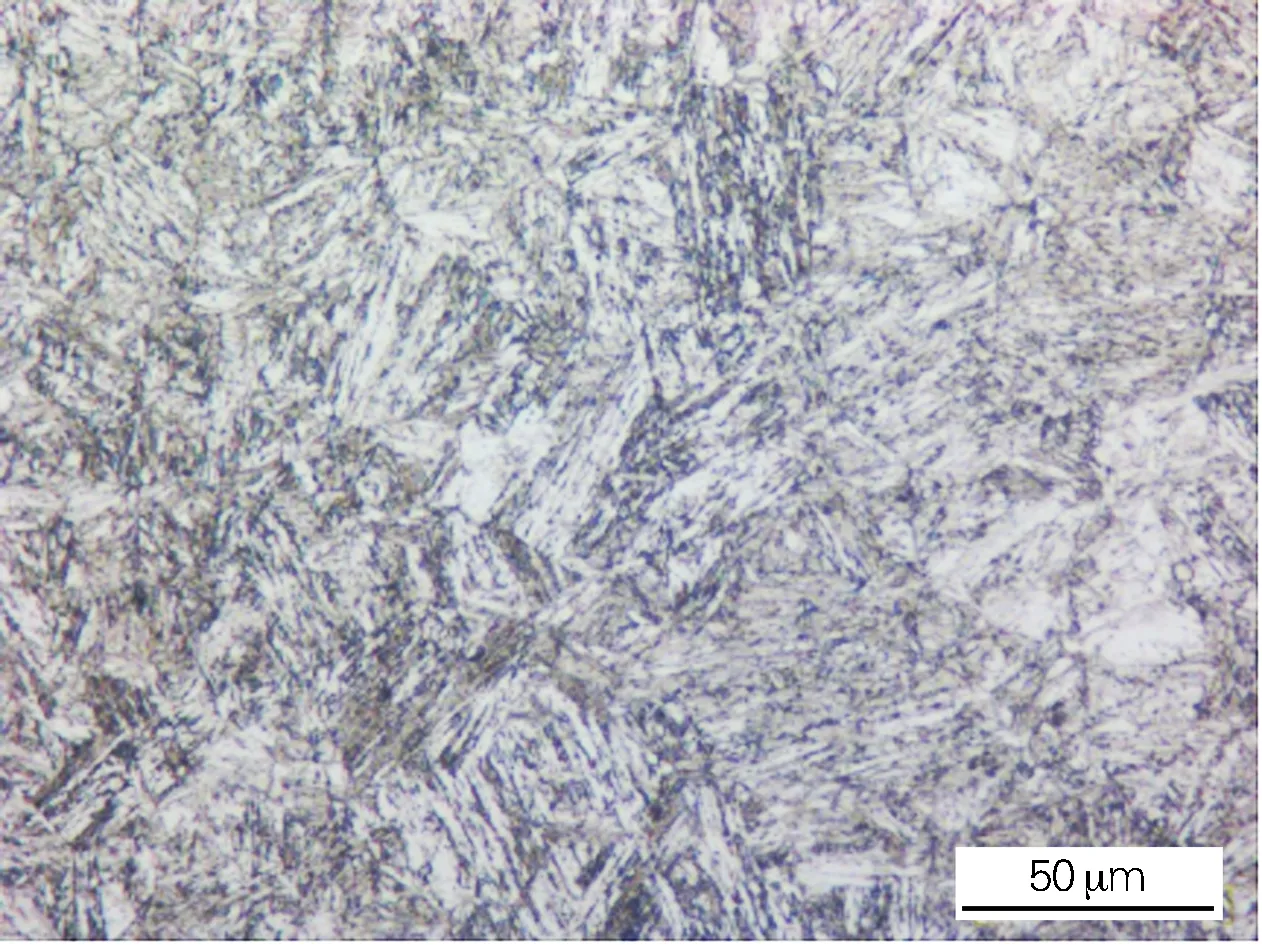

試樣經鑲嵌、磨拋后使用氯化銅鹽酸酒精溶液進行侵蝕,采用Leica DMI 5000M型光學顯微鏡觀察試樣的顯微組織。故障操縱盒小軸橫向試樣的組織為回火索氏體,見圖3。對操縱盒小軸的試樣進行洛氏硬度測試,其硬度為39.5 HRC。

圖3 故障操縱盒小軸的顯微組織

1.4 對比試驗

取故障批操縱盒小軸和正常批操縱盒小軸進行人工破斷,故障批操試樣斷口與故障操縱盒小軸斷口較相似,均以結晶狀斷面為主,微觀形貌也以沿晶斷面為主+少量韌窩的混合斷裂形貌;正常批操試樣斷口以結晶狀為主+10%纖維狀,結晶狀斷口微觀形貌為準解理+韌窩,纖維狀斷口微觀形貌為細密的韌窩,見圖4(a,b)。磨制故障批操、正常批操橫向試樣,故障批操試樣的組織為回火索氏體,正常批操試樣的組織為回火索氏體+塊狀鐵素體,對比故障件和正常件試樣可見模糊的奧氏體晶界,見圖4(c,d)。對其進行洛氏硬度測試,故障試樣硬度為39.5 HRC,正常批操硬度為35 HRC。對故障和正常試樣進行化學成分分析,見表2,雖然故障和正常試樣的化學成分均符合GJB 2294A—2014《航空用不銹鋼及耐熱鋼棒規范》,但故障試樣的Ni元素含量為2.47%,接近上限,Cr、Si元素含量低于正常試樣。

圖4 操縱盒小軸的斷口形貌(a,b)及顯微組織(c,d)

表2 操縱盒小軸化學成分(質量分數,%)

1.5 熱處理試驗

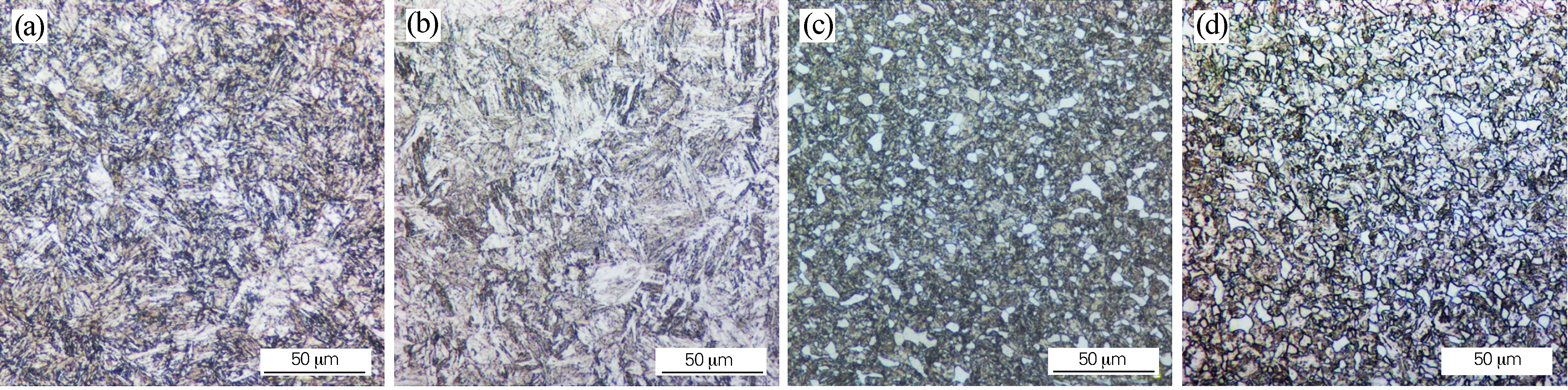

為確認操縱盒小軸斷裂的原因,在故障批和正常批操縱盒小軸中分別各選取兩個試樣進行熱處理試驗,一個進行1000 ℃油淬+500 ℃回火,另一個進行1000 ℃油淬+570 ℃回火,再將上述4個試樣進行人工破斷斷口和顯微組織觀察,如圖5所示。可以看出,500 ℃回火的兩個試樣斷口較相似,均以結晶狀為主+10%纖維狀,結晶狀斷口微觀形貌均為準解理+韌窩,纖維狀斷口微觀形貌均為細密的韌窩;570 ℃回火的兩個試樣斷口以結晶狀為主,故障批結晶狀斷口微觀形貌以沿晶為主,正常批結晶狀斷口微觀形貌以準解理為主。故障批試樣回火后組織均為回火索氏體,正常批試樣回火后組織均為回火索氏體+塊狀鐵素體,見圖6。1Cr17Ni2鋼加熱到950~1050 ℃時,γ相區較小且γ/γ+α相界呈現直立態勢,Ni、Cr、Si、Mn等成分的波動將直接影響鋼中鐵素體的含量;當Cr、Si含量偏低、Ni含量偏高時,鐵素體含量偏少[1]。故障批試樣組織中無鐵素體與其化學成分有關,其中奧氏體形成元素Ni的含量接近上限有較大的影響,鐵素體形成元素Cr、Si的含量偏低也有一定的影響。

圖6 不同溫度回火后故障批(a,b)和正常批(c,d)操縱盒小軸的顯微組織

2 分析與討論

2.1 斷裂性質分析

從以上試驗結果可知,故障操縱盒小軸的斷口較粗糙,光照下可見閃光小平面;斷裂位置未見明顯塑性變形,斷口形貌以結晶狀斷面為主,微觀形貌以沿晶斷裂為主,因此操縱盒小軸斷口的性質為沿晶脆斷。

2.2 斷裂原因分析與討論

操縱盒小軸斷口未見疏松、夾雜等缺陷,斷口背散射電子圖像未見異常顯示;經能譜分析,斷口表面成分正常、未見腐蝕性元素;磨制小軸橫向金相試樣,其組織為回火索氏體,說明操縱盒小軸材質未見明顯異常。

對操縱盒小軸進行硬度測試,其硬度為39.5 HRC,超出工藝卡片所要求34~38 HRC的硬度范圍。有研究表明,1Cr17Ni2鋼中的鐵素體對硬度有較大的影響,其硬度是基體和鐵素體兩相數量、硬度的綜合作用,如公式(1)[2]所示:

HV=HVM(1-fF)+HVFfF

(1)

式中:HV為試驗鋼的維氏硬度;HVM為基體的顯微硬度;fF為鐵素體的體積分數;HVF為鐵素體的顯微硬度。

經顯微組織對比發現,正常批操縱盒小軸的組織為回火索氏體+塊狀鐵素體,而故障批操縱盒小軸組織中無鐵素體。故障批操縱盒小軸硬度超標與其組織中無鐵素體有較大的關系。

故障操縱盒小軸斷裂發生于螺桿根部,該部位無明顯的轉接圓角過渡,存在應力集中現象。1Cr17Ni2鋼分別經1000 ℃淬火+580 ℃回火和1000 ℃淬火+600 ℃回火后,V型缺口沖擊試樣斷口以撕裂棱和沿晶斷裂為主,而U型缺口試樣以韌窩和解理斷口為主[3-4];1Cr17Ni2鋼經1040 ℃淬火+550 ℃回火的單向活門人工破斷后,其斷口以沿晶斷裂為主[5]。1Cr17Ni2鋼具有高溫回火脆性,對沖擊性能具有明顯的影響,在475~550 ℃之間存在脆性區[6];《中國航空材料手冊》也表明,1Cr17Ni2鋼在400~580 ℃回火后沖擊性能會下降。在非脆性區回火且應力集中的沖擊試樣和脆性區回火的試樣均會產生沿晶斷口。故障操縱盒小軸規定的熱處理制度為1000 ℃淬火+500 ℃回火,該熱處理制度的回火溫度正處于回火脆性區。但經人工破斷的斷口對比,只有故障批操縱盒小軸人工破斷的斷口以沿晶斷裂為主,而正常批操縱盒小軸斷口以準解理+韌窩為主,說明故障批操縱盒小軸脆性較大。材料本身材質脆性增大一般存在3種可能,即晶界沉淀相引起的沿晶斷裂、回火脆化、金屬的過熱過燒[7]。故障操縱盒小軸顯微組織未發現晶界第二相的析出,該材料也非沉淀硬化不銹鋼,其組織也無過熱過燒現象。因此,結合故障操縱盒小軸斷口特征,該批操縱盒小軸可能存在回火脆化現象。

復查故障批操縱盒小軸的熱處理過程,淬火和回火的參數記錄符合規定,但熱處理表盤存在570 ℃高溫回火的異常記錄。為確認操縱盒小軸斷裂的原因,對故障批和正常批操縱盒小軸試樣進行1000 ℃淬火+500 ℃回火和1000 ℃淬火+570 ℃回火的熱處理試驗。結果表明,570 ℃回火的故障批試樣與故障件較接近,人工破斷斷口以結晶狀斷面為主,微觀形貌以沿晶斷裂為主,基體組織為回火索氏體;570 ℃回火的正常批試樣,人工破斷斷口以結晶狀斷面為主,微觀形貌以準解理為主。故障批操縱盒小軸經1000 ℃淬火+570 ℃回火熱處理后,人工破斷斷口也出現了故障現象,說明故障批操縱盒小軸在錯誤的回火溫度進行回火,進而導致操縱盒小軸的脆性增加。而正常批試樣即使在570 ℃回火也未出現沿晶脆斷的惡劣情況,說明除了回火溫度外,故障批操縱盒小軸還存在其他導致其晶界弱化的因素。

大量的研究表明,降低1Cr17Ni2鋼中δ鐵素體的含量,改變δ鐵素體的分布形態,減少條狀分布形態δ鐵素體對基體連續性的破壞,可以提高材料的沖擊性能[8-10]。有研究表明[11],在1Cr17Ni2鋼的平衡組織中,α鐵素體含量隨溫度升高而降低,δ鐵素體含量隨溫度升高而逐漸增加,鐵素體總量在1000 ℃左右為最低點;經Themo-calc軟件計算,當將1Cr17Ni2鋼中C、Cr、Ni、Mn、Si的含量控制在一定范圍后,其中Ni含量控制在2.0%~2.5%,經850~1040 ℃淬火后的組織中基本上可以消除鐵素體。故障批操縱盒小軸奧氏體形成元素Ni含量為2.47%,接近上限,其化學成分與上述計算的控制范圍接近。雖然故障批操縱盒小軸與正常批操縱盒小軸的化學成分均在合格范圍內,但C、Cr、Ni、Mn、Si等元素含量存在差異;故障批操縱盒小軸奧氏體形成元素(Ni)含量偏高、鐵素體形成元素(Cr、Si)含量偏低,這種差異導致故障批操縱盒小軸基體組織中無鐵素體。消除或較少δ鐵素體可以提高材料的沖擊性能,但試驗所用的回火溫度是在回火脆性區間以外進行的。一般情況下,高溫回火脆性越嚴重,鋼的斷口上沿晶斷口比例也越高。從故障操縱盒小軸570 ℃回火的斷口情況可以看出,無鐵素體的1Cr17Ni2鋼的高溫回火脆性更嚴重。

無鐵素體的1Cr11Ni2W2MoV鋼高溫回火脆化是由于M23C6在原奧氏體晶界及馬氏體板條邊界優先析出,而雜質P向原奧氏體晶界偏聚導致的[12]。1Cr17Ni2鋼制動桿螺栓沿晶開裂是由于晶界生成“串珠狀”含Cr的粒子使晶界弱化,制動桿基體組織中同樣無鐵素體[13]。鐵素體/奧氏體晶面和相界面的增加降低了單位面積上碳化物的沉淀量[14]。由以上研究結果可以推測,1Cr17Ni2鋼的合金元素在某一個范圍內使基體組織中無鐵素體時,鐵素體相界面的消失增加了雜質元素在晶界偏聚的濃度。而1Cr17Ni2鋼中含有大量細小的塊狀鐵素體時,鐵素體巨大的相界面能吸收大量的雜質元素,降低了雜質元素在晶界偏聚的濃度;另一方面,鐵素體相界面偏聚雜質元素后,由于鐵素體韌塑好且彌散分布于索氏體基體中,不會對鋼的整體性能產生大的破壞。這可能是正常批試樣在570 ℃回火未出現沿晶脆斷的原因。因此,操縱盒小軸經570 ℃回火發生沿晶脆斷,其原因是消除鐵素體后操縱盒小軸的570 ℃高溫回火脆性增大。

操縱盒小軸在規定的熱處理制度1000 ℃淬火+500 ℃回火下,無論基體組織中是否存在鐵素體,其人工破斷斷口均不會發生沿晶脆斷。因此,確保操縱盒小軸嚴格執行原規定的熱處理制度可以避免沿晶脆斷的產生,該熱處理制度多年使用未出現此類故障的發生也證實了這一點。在加強熱處理過程管控后,操縱盒小軸也未再發生過沿晶脆斷的故障。操縱盒小軸的熱處理制度是根據硬度來選擇的,鑒于500 ℃回火仍然處于回火脆性區,宜采用400 ℃以下的低溫回火和600 ℃以上的高溫回火[15],以改善操縱盒小軸的綜合力學性能。由于某些特殊原因,部分1Cr17Ni2鋼制零件仍在回火脆性區回火,這些零件的化學成分即使在合格范圍內,也存在基體組織中無鐵素體的情況。然而通過化學成分是難以判斷基體組織中鐵素體含量的,故對于仍在550~590 ℃回火脆性區回火的1Cr17Ni2鋼制零件應監控鋼中的鐵素體含量,不宜采用無鐵素體的鋼材。

3 結論

1)操縱盒小軸在570 ℃回火脆性區回火后發生沿晶脆斷,其原因并非僅由于在回火脆性區回火降低了操縱盒小軸的沖擊性能,而主要是由于操縱盒小軸的基體組織中無鐵素體,鐵素體的缺失降低了晶面和相界面的總面積,導致在回火脆性區回火時晶界生成了更多的弱化粒子,使晶界強度低于含有一定量鐵素體的零件,加劇了其高溫回火脆性,最終導致操縱盒小軸的沿晶脆斷。雖然操縱盒小軸的化學成分也在合格范圍內,但奧氏體形成元素(Ni)含量偏高、鐵素體形成元素(Cr、Si)含量偏低,這導致了操縱盒小軸基體組織中無鐵素體。

2)對于仍在550~590 ℃回火脆性區回火的1Cr17Ni2鋼制零件應監控鋼中的鐵素體含量,不宜采用無鐵素體的鋼材。